1. Allgemeine Anforderungen Das Spannungsübertragungsschweißen umfasst voll durchgeschweißte Schweißnähte der ersten Ebene, die alle Arten von Spannungen ähnlich wie der Grundwerkstoff aufnehmen können, Kehlnähte, die hauptsächlich Scherkräften widerstehen, und partiell durchgeschweißte Schweißnähte der zweiten Ebene. Vollgeschweißte Schweißnähte der ersten Ebene, mit Ausnahme von Schweißnähten mit geringer Beanspruchung und hoher Ermüdungsrate, wie z. B. Crown-Block-Träger, [...]

Das Spannungsübertragungsschweißen umfasst voll durchgeschweißte Schweißnähte der ersten Ebene, die alle Arten von Spannungen ähnlich wie der Grundwerkstoff aufnehmen können, Kehlnähte die in erster Linie Scherkräften widerstehen, und partiell durchgeschweißte Schweißnähte der zweiten Ebene.

Wenn sie vollständig beherrscht werden, wird davon ausgegangen, dass voll durchgeschweißte Schweißnähte der ersten Ebene, mit Ausnahme von Schweißnähten mit geringer Beanspruchung und hoher Ermüdungsrate, wie z. B. Crown-Block-Träger, bei allen Belastungen, einschließlich Erdbeben und anderen wiederkehrenden Belastungen bei allgemein verwendetem Baustahl, die gleiche Leistung wie das Grundmetall aufweisen.

Wenn die Dicke der Kehle geringer ist als die Dicke des Grundmetalls, wird sie nicht nur die Konstruktionstoleranz nicht einhalten, sondern auch zu einer Quelle von Spannungskonzentrationen werden.

Ebenso führt eine zu hohe Schweißkrone zu einer Spannungskonzentration, und es ist notwendig, die Schweißkrone auf eine angemessene Größe zu beschränken.

Es ist allgemein bekannt, dass das Verhältnis der Festigkeit oder Dehnung in Dickenrichtung zur Walzrichtung von Walzstahl Platten wird im Allgemeinen reduziert.

Insbesondere, wenn nicht-metallisch Einschlüsse (wie z. B. MnS) beim Walzen von Stahl abgelenkt werden, können sie schon bei sehr geringen Spannungen reißen oder abblättern.

Daher sollten Stahlbleche, die für Teile verwendet werden, die Zugkräften in Richtung der Blechdicke ausgesetzt sind, wie z. B. der obere Stützenflansch im Falle einer Stützen-Durchdringung oder der Trägerflansch von Außenstützen und Eckstützen im Falle einer Träger-Durchdringung, sorgfältig geprüft und berücksichtigt werden.

Beim Stranggießen können Unterschiede in der Erstarrungstemperatur oder Absenkungen der Oberflächentemperatur zu einer Ablenkung der MnS-Komponenten in der Mitte der Blechdicke und zu einer Tendenz zur Al2O3-Entmischung auf der Oberflächenschicht führen. Diese Probleme haben sich jedoch in den letzten Jahren verbessert.

In jüngster Zeit gab es aufgrund der zunehmenden Bautätigkeit mehrere Berichte über Risse in Lamellenschweißnähten beim Mehrlagenschweißen von dicken Stahlblechen.

Erstklassige Schweißverbindungen mit vollem Durchbruch des T-Typs werden typischerweise in den Stützen-Träger-Verbindungen von Stahlkonstruktionen verwendet, die höchsten Belastungen und wiederholten plastischen Dehnungen ausgesetzt sind. Dieser Teil ist am anfälligsten für Risse beim Auftragschweißen.

Daher ist es notwendig, eine qualitativ hochwertige StahlplatteÜberprüfen Sie das Schweißdesign und die Konstruktionsmethoden und achten Sie genau auf das Vorwärmungsmanagement, um Rissbildung bei niedrigen Temperaturen an anderen wärmebeeinflussten Teilen zu verhindern.

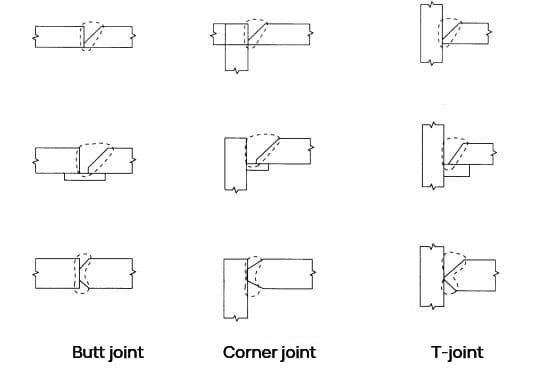

Die Form der Rille in der geschweißte Verbindung ist ein entscheidender Faktor für die Stabilität der beiden Seiten des Gelenks.

Ein falscher Wurzelspalt oder Rillenwinkel kann sich negativ auf die Qualität der geschweißte Verbindung.

Es ist daher wichtig, die geeignete Rillenform auf der Grundlage der Art des Schweißens Verfahren und Verbindung verwendet werden.

Für konventionelle SchweißverfahrenDie für den Fugentyp und die Größe der Wurzeloberfläche standardmäßige Rillenform ist akzeptabel, solange die Größe der Wurzeloberfläche bei Verwendung einer Unterlegplatte weniger als 2 mm beträgt.

Bei speziellen Schweißverfahren oder Verbindungstypen sollten die Daten ausgewertet werden, um sicherzustellen, dass die Nutform den Qualitäts- und Konstruktionsstandards entspricht, die auf den jeweiligen Bedingungen basieren.

Um Spannungskonzentrationen zu vermeiden, sollte die Schweißnahtkrone bei der Durchschweißung der ersten Ebene nicht zu stark ausgeprägt sein. Die Schweißnahtkrone sollte eine glatte und ununterbrochene Oberfläche mit einer Höhe von 0 bis 3 mm aufweisen.

Die Schweißnahtkrone bei T-Verbindungen sollte die Spannungskonzentration um den Schweißbereich herum verringern, was für die Vermeidung von Rissen oder Abplatzungen in der Stumpfplatte entscheidend ist. Der gewünschte Schweißwulst ist in Abbildung 2 dargestellt, und es ist wichtig, dass der Schweißwulst glatt ist. Die Höhe des Schweißwulstes (h) sollte 1/4 der Dicke des Stumpfstoßes oder 10 mm betragen, wenn die Dicke 40 mm überschreitet.

Schlechtes Eindringen oder Luftlöcher sind häufig zu Beginn des Schweißens zu sehen, während Kraterrisse und andere Defekte oft am Ende auftreten. Um solche Fehler beim effektiven Schweißen zu vermeiden, sollte am Anfang und am Ende der Schweißung eine Stahlanlaufplatte mit einer geeigneten Form angebracht werden, wie in Abb. 3 gezeigt.

Die Auflaufplatte muss nach dem Schweißen nicht entfernt werden, und ihre Rückstände sind unproblematisch, wie in Abb. 4 dargestellt. Wenn die Plattendicke jedoch 50 mm übersteigt und die Stütze und der Träger die gleiche Breite haben, sollte die Platte abgeschnitten werden.

Wenn beispielsweise der Kronenblockbalken einer geringen Beanspruchung und einer hohen Ermüdungsrate ausgesetzt ist, sollte er mit einer Schleifmaschine zugeschnitten und bearbeitet werden.

Es wird nicht empfohlen, die Auflauflasche direkt an der Stützenbalkenverbindung zu montieren und zu schweißen. Der Grund dafür ist, dass die kurze Schweißraupe, die beim Montageschweißen der Auflauflasche entsteht, die Bruchzähigkeit des wärmebeeinflussten Bereichs verringert, wodurch dieser möglicherweise zum Ausgangspunkt für ein sprödes Versagen der gesamten Flanschplatte wird.

Abb. 5 zeigt ein Beispiel für Lichtbogenstreik Plattenmontage und Schweißen an der Stützen-Träger-Verbindung.

Die Auflaufeinrichtung wird montiert und auf die Trägerplatte geschweißt. Wenn dies in der Nut unvermeidbar ist, muss die Konstruktion die Qualität des Schweißteils nach dem formschlüssigen Schweißen voll gewährleisten. In der Praxis sind die Konstruktionsbedingungen jedoch strenger als beim Vorwärtsschweißen, was zu einer unzureichenden Montage führt. Schweißqualität.

Es ist notwendig, die Montageschweißraupe beim Vorwärtsschweißen zu entfernen oder umzuschmelzen, insbesondere bei kritischen Verbindungen wie Durchschweißungmit einer der folgenden Methoden:

Das Montageschweißen erfolgt entweder elektrisch oder mit Schutzgasschweißen. Beim Schweißen dickerer Stahlbleche mit kürzerer Schweißraupenlänge kann sich die Schweißstelle durch schnelles Erhitzen und Abkühlen verhärten und aufgrund der Menge des diffundierbaren Wasserstoffs und des Grads der Einspannung kann es zu Rissen kommen. Diese Tendenz ist bei dickeren Blechen oder höherer Legierungszusammensetzung stärker ausgeprägt.

Daher sollten Elektroden mit niedrigem Wasserstoffgehalt für Montageschweißungen mit umhüllter Oberfläche verwendet werden. elektrisches Schweißenabhängig von der Blechdicke und der Stahlsorte. Je nach Dicke und Stahlsorte kann es jedoch schwierig sein, die Elektrode zu wechseln. Daher wird empfohlen, beim verdeckten Elektroschweißen stets Elektroden mit niedrigem Wasserstoffgehalt zu verwenden.

Schutzgasschweißen ist aufgrund des gering diffusionsfähigen Wasserstoffs ebenfalls ein wirksames Mittel zur Verhinderung von Rissen und sollte bei Montageschweißungen eingesetzt werden. Das Vorwärmen ist ebenfalls ein wirksames Mittel zur Verhinderung von Rissen und sollte während der Montage und des Schweißens unter den gleichen Bedingungen wie beim normalen Schweißen durchgeführt werden.

Andere Methoden, um die Nachlaufplattenmethode zu ersetzen, umfassen die Verwendung von gesinterten festen Nachlaufplatten aus Flussmittel, Keramik oder gestanzten Stahlplatten oder die Verwendung der Gegenplattenmethode, der Gegenschweißmethode, der Endentfernungsmethode und anderer Methoden zur Beseitigung von Nachlaufplatten.

Diese Methode ist für Flachschweißen und Stähle Q235 und Q345. Wenn jedoch die Schweißbarkeit Wenn die Prüfung bestätigt, dass die Qualität des geschweißten Teils gleich oder besser ist als die der Bauweise mit aufgeschweißten Stahlplatten, kann es außerhalb dieses Anwendungsbereichs verwendet werden.

Der Schweißfachmann muss im gleichwertigen Schweißverfahren qualifiziert sein und von der Projektaufsicht durch die zusätzliche Prüfung von Schweißtechnik für die Methode der äquivalenten Auflaufplatte.

Nachfolgend werden die häufigsten Überlegungen zu festen Auflauflaschen in der Bauweise dargelegt:

Bei dem in Abb. 6 dargestellten Schweißverfahren wird der Lichtbogen an dem Punkt gestartet, an dem das Ende des Grundmetalls 15-20 mm eindringt, und dann zurückgedreht, um eine vollständige Durchdringung am Ende während der ersten Schweißschicht zu gewährleisten.

Wenn die Materialien, die in den Stößen Verbindungsschweißen unterschiedliche Dicken haben, sollte das Schweißen vom dünneren zum dickeren Material erfolgen, um eine gleichmäßige Spannungsverteilung zu gewährleisten.

Wie in Abb. 7 (a) gezeigt, sollte bei einem Dickenunterschied von mehr als 10 mm aufgrund unterschiedlicher Blechdicken oder wenn der Kronenblockbalken einem geringen Druck und einer hohen zyklischen Ermüdung ausgesetzt ist, das dickere Blech um weniger als 1/2,5 abgewinkelt und die Nut dünner ausgeführt werden. Die Bleche sollten auf gleicher Höhe liegen.

Wie jedoch in Abb. 7 (b) dargestellt, muss beim Schweißen des Flügelplattenstoßes eines KUP-Trägers, der durch einen Bogenkopf auf beiden Seiten gebildet wird, wenn der Unterschied in der Blechdicke 10 mm übersteigt, die Verstärkung Kehlnahtschweißen verwendet werden sollte.

Zu beachten ist auch, dass das einseitige Schweißen der Trägerplatte von der Projektleitung genehmigt werden muss.

Beim beidseitigen Schweißen sollte grundsätzlich vor dem Schweißen der ersten Lage auf der Rückseite ein Fugenhobeln durchgeführt werden.

Die erste Schicht der Oberflächenschweißen ist aufgrund der schnellen Abkühlungsgeschwindigkeit oft anfällig für Fehler wie Risse, schlechte Penetration und Schlackeneinschlüsse. Um diese Probleme zu beheben, ist das Fugenhobeln erforderlich, um alle Fehler in der ersten Schicht der Oberfläche zu entfernen.

Wenn jedoch während des Unterpulverschweißens eine Bauprüfung oder eine zerstörungsfreie Prüfung durchgeführt wird, um festzustellen, ob die erste Lage auf der Rückseite eine gute Durchdringung aufweist, kann auf das Fugenhobeln verzichtet werden.

Um eine ordnungsgemäße Durchwurzelung bei der Verwendung einer Montageplatte zu gewährleisten, muss ein ausreichender Wurzelspalt vorhanden sein, um eine enge Verbindung sicherzustellen. Wenn die Unterlegplatte nicht vollständig angezogen wird und der Wurzelspalt zu klein ist, kann dies zu folgenden Problemen führen Schweißfehler wie schlechte Penetration oder Schlackeneinschlüsse an der Wurzel.

Die Grundplatte sollte im Allgemeinen aus Q345B bestehen. Bei anderen Werkstoffen ist es wichtig, die chemische Zusammensetzung (P, S, Cu, C usw.) zu prüfen, um sicherzustellen, dass sie zum Schweißen geeignet sind.

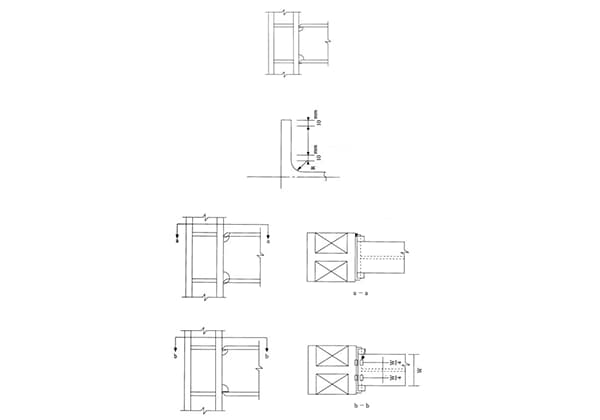

Im Allgemeinen sollte die Trägerplatte für die Stützenbalkenverbindung innerhalb der Flügelplatte angebracht werden. Die untere Flanschplatte kann jedoch außen angebracht werden, wenn dies für das Schweißen vor Ort erforderlich ist. Die Position der Stützplatte ist in Abbildung 8 dargestellt.

Die Montageschweißung der Trägerplatte unterliegt Zug- und geringen Biegespannungen, wobei die Kehlnaht am stärksten belastet wird. Diese Art des Schweißens ist relativ einfach, aber auch sehr bruchgefährdet. In vielen Fällen wird die Montageschweißung ohne Vorwärmung der Kehlnaht durchgeführt.

Während die ursprüngliche Schweißraupenlänge ausreichend sein kann, ist die Bruchzähigkeit des Schweißguts oder der Wärmeeinflusszone (WEZ) gering, was zu einem spröden Versagen der gesamten Verbindung führen kann, wenn die Kehlnaht bricht.

Daher sollte die Montage und das Schweißen der Stützplatte am Stützenbalkenstoß nicht innerhalb von 10 mm von einem der beiden Enden des Balkenflansches oder innerhalb von 10 mm von der R-Spitze oder der Kehlnahtspitze der Stegkehle erfolgen [Abbildung 9 (1)]. Die Montage und das Schweißen sollten stattdessen an der Position des Auflaufblechs [Abbildung 9 (2)] oder 1/4 der Breite des Trägerflügelblechs [Abbildung 9 (3)] durchgeführt werden. Wird das Auflaufblech auf der Außenseite der Trägerplatte oder des Trägerflansches montiert, sollte es nicht auf der Außenseite des Trägerflansches und des Stützenflansches montiert und geschweißt werden [Abbildung 9 (2)].