Was macht verzinkte Bleche zu einer bevorzugten Wahl für verschiedene Branchen? Dieser Artikel befasst sich mit den Eigenschaften, Arten und Anwendungen von verzinktem Blech und zeigt auf, wie wirksam es Rost verhindert und wie haltbar es ist. Von feuerverzinkten bis hin zu elektrolytisch verzinkten Blechen, entdecken Sie die verschiedenen Methoden der Verzinkung und ihre spezifischen Vorteile. Erfahren Sie, wie dieses vielseitige Material im Bauwesen, in der Landwirtschaft und im Automobilsektor für Langlebigkeit und Kosteneffizienz sorgt. Am Ende werden Sie verstehen, warum verzinkte Bleche in der modernen Fertigung und Technik unverzichtbar sind.

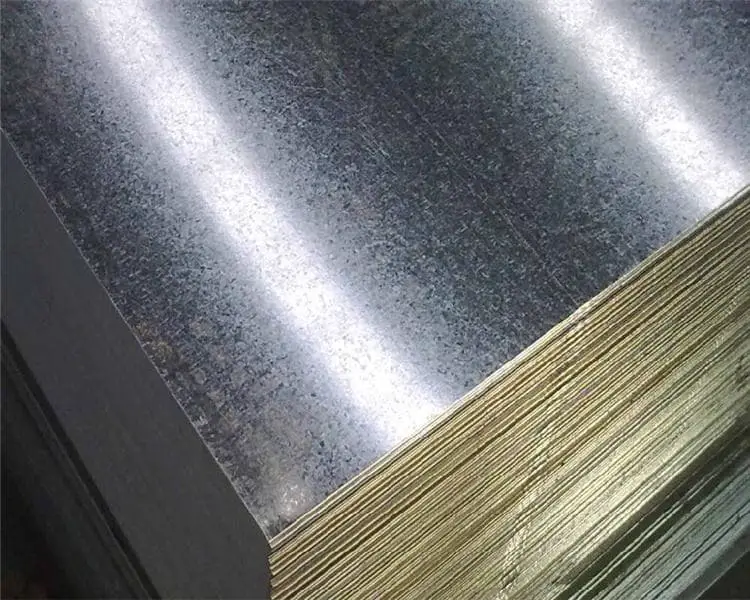

Verzinkte Bleche beziehen sich auf die Stahlplatte mit einer Zinkschicht auf seiner Oberfläche.

Die Verzinkung ist eine wirtschaftliche und wirksame Methode zum Schutz vor Rost, die häufig eingesetzt wird.

Etwa die Hälfte der weltweiten Zinkproduktion wird für dieses Verfahren verwendet.

Verzinkt Feinblech wird verwendet, um die Oberfläche von Stahlplatten vor Korrosion zu schützen und ihre Lebensdauer zu verlängern.

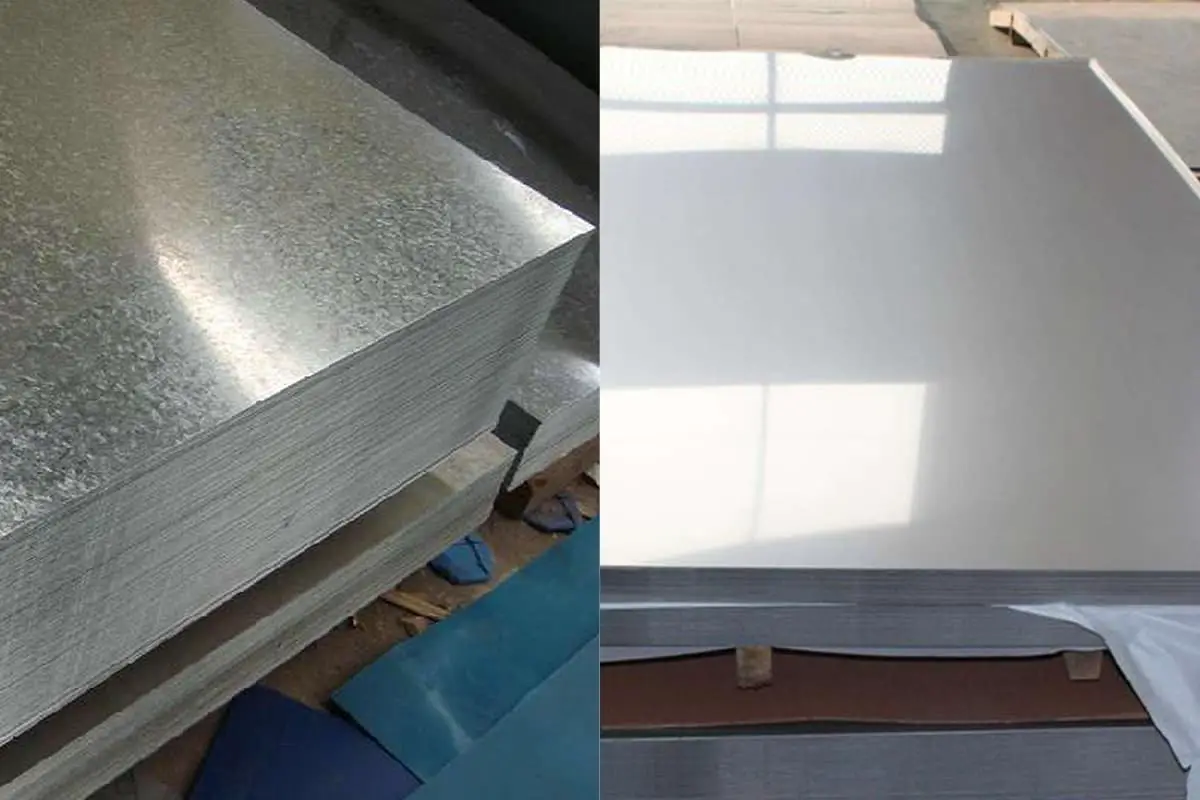

Aufgrund der verschiedenen Behandlungsmethoden im Beschichtungsprozess ist auch die Oberflächenbeschaffenheit von verzinktem Blech unterschiedlich, wie z. B. gewöhnliche Zinkblume, Feinzinkblume, flache Zinkblume, nicht-zinkblume und phosphatierte Oberfläche.

In der deutschen Norm wird auch die Oberflächengüte angegeben.

Das verzinkte Blech muss ein gutes Aussehen haben und darf keine Mängel aufweisen, die für die Verwendung des Produkts schädlich sind, wie z. B. keine Beschichtung, Löcher, Risse, Krätze, zu dicke Beschichtung, Kratzer, Chromsäureverschmutzung, Weißrost, usw.

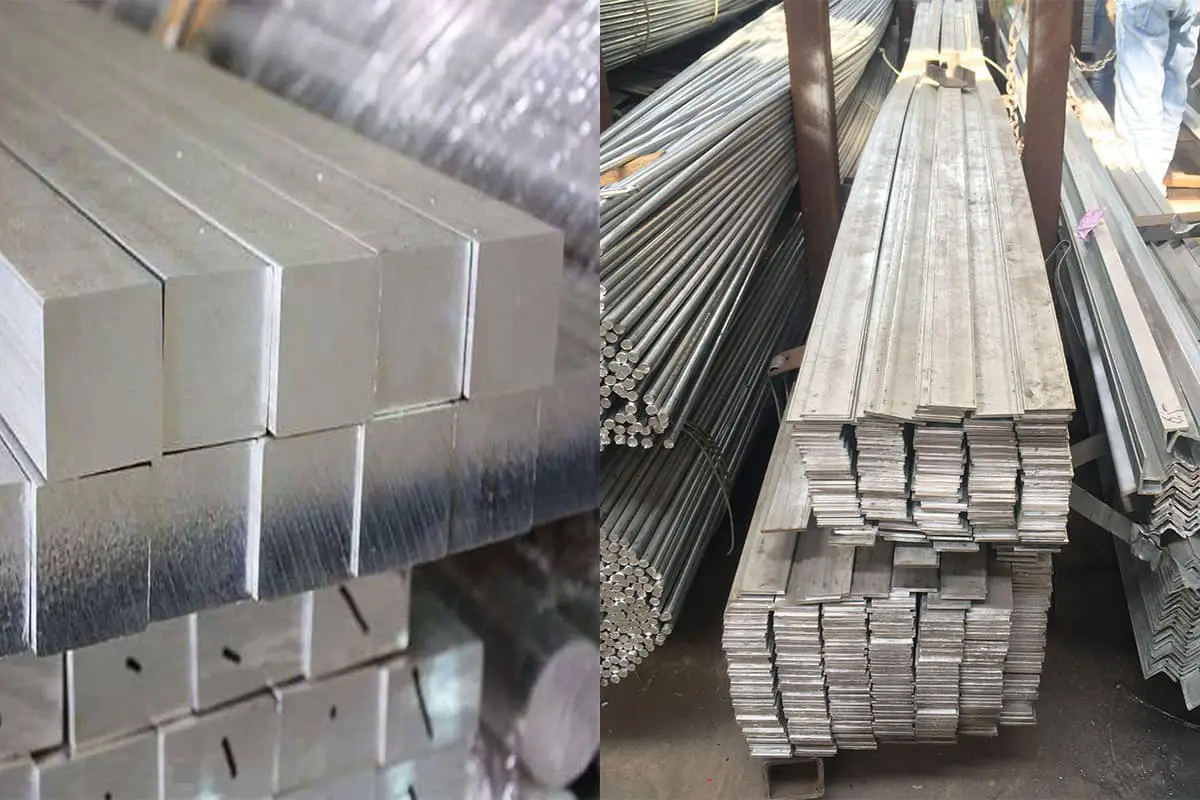

Verzinkte Bleche lassen sich je nach Herstellungs- und Verarbeitungsverfahren in die folgenden Kategorien einteilen:

Das Stahlblech wird in das geschmolzene Zinkbad getaucht, und auf seiner Oberfläche wird eine Zinkschicht aufgetragen.

Gegenwärtig wird das kontinuierliche Verzinkungsverfahren hauptsächlich für die Produktion verwendet, d.h. die Walzstahl Das Blech wird kontinuierlich in das Zinkschmelzbad getaucht, um verzinktes Stahlblech herzustellen;

Diese Art von Stahlblech wird ebenfalls im Schmelztauchverfahren hergestellt, jedoch wird es unmittelbar nach dem Rillen auf etwa 500 ℃ erhitzt, um eine Legierungsschicht aus Zink und Eisen zu bilden.

Dieses verzinkte Blech hat eine gute Haftung und Schweißbarkeit der Beschichtung;

Das galvanisch verzinkte Stahlblech ist gut verarbeitbar.

Die Beschichtung ist jedoch dünn und die Korrosionsbeständigkeit ist nicht so gut wie die von feuerverzinktem Blech;

Einseitig verzinktes Stahlblech, d.h. Produkte, die nur auf einer Seite verzinkt sind.

Es hat eine bessere Anpassungsfähigkeit als doppelseitig verzinktes Blech beim Schweißen, Beschichten, bei der Rostschutzbehandlung und bei der Verarbeitung.

Um den Nachteil zu überwinden, dass eine Seite nicht mit Zink beschichtet ist, gibt es auch ein verzinktes Blech, das auf der anderen Seite mit einer dünnen Zinkschicht beschichtet ist, d. h. ein doppelseitig differenziertes verzinktes Blech;

Es handelt sich um ein Stahlblech, das aus Zink und anderen Metallen wie Aluminium, Blei und Zink und sogar aus Verbundwerkstoffen besteht.

Diese Art von Stahlblech hat nicht nur eine hervorragende Rostschutzleistung, sondern auch eine gute Beschichtungsleistung;

Zusätzlich zu den oben genannten fünf Arten gibt es farbig verzinktes Stahlblech, bedrucktes verzinktes Stahlblech, PVC-laminiertes verzinktes Stahlblech, etc.

Am häufigsten werden derzeit jedoch noch feuerverzinkte Bleche verwendet.

1. Kalt- und feuerverzinktes Blech wird hauptsächlich in landwirtschaftlichen Maschinen, Getreidelagerung, Hochgeschwindigkeitsleitplanken und anderen Industrien im Leben verwendet.

Sie zeichnet sich durch niedrige Kosten und einen hohen Mehrwert aus.

2. Verzinkte Bleche werden auch in der Baustoff-, Haushaltsgeräte-, Automobil- und anderen Industrien verwendet, da diese Industrien mehr oder weniger an der Unterstützung von Stahlkonstruktionen beteiligt sind.

Das Aufkommen von verzinkten Blechen löst dieses Problem auf geschickte Weise. Ich glaube, dass seine Nachfrage in Zukunft weiter steigen wird.

3. Verzinkte Bleche sind nicht nur in der industriellen Produktion weit verbreitet, sondern spielen auch eine wichtige Rolle in modernen Gebäuden, Fabriken, räumlichen Strukturen, im Transportwesen, usw.

Die Anwendung von verzinktem Blech in diesen Bereichen spielt hauptsächlich die Rolle eines Schutzfilms, der die korrosive Wirkung der Außenwelt auf die Objekte abschwächt.

Wie der Name schon sagt, ist verzinktes Stahlblech mit einer Zinkschicht auf der Oberfläche des Stahlblechs überzogen, die bis zu einem gewissen Grad als Korrosionsschutz dienen kann.

Diese Produktionsmethode kann auch den Zinkverbrauch in der Welt verringern.

1. Unlegierter feuerverzinkter Bandstahl

DC5XD Serie:

Es kann für den allgemeinen Gebrauch, zum Tiefziehen und zum Beißen verwendet werden.

Je höher der Zinkgehalt auf der Oberfläche ist, desto besser ist die Korrosionsschutzleistung;

Je geringer die Zinkschicht auf der Oberfläche ist, desto besser ist die Verarbeitungsleistung.

SXXXGD Serie:

Es kann als Struktur verwendet werden und hat eine gute Verarbeitungsleistung und Korrosionsbeständigkeit.

Serie HXXXPD + Z:

Es umfasst niedrige legierter StahlPhosphorhaltiger Stahl und gehärteter Stahl, die sich durch hervorragende Verarbeitungseigenschaften und Korrosionsbeständigkeit auszeichnen.

2. Legiertes feuerverzinktes Stahlband

Baureihe DCXXD + ZF:

Es kann für die Strukturierung, das Stanzen und Kaltumformung.

Das verzinkte Blech aus diesem Material hat bessere Schweiß- und Beschichtungseigenschaften, aber es lässt sich bei der Verarbeitung sehr leicht ablösen.

Verzinkte Bleche sind rostfrei, und Edelstahl ist beständig gegen schwach korrosive Medien wie Luft, Dampf und Wasser.

Die Unterschiede zwischen rostfreiem Stahl und verzinktem Stahl sind wie folgt:

Unter Verzinken versteht man das Aufbringen einer metallischen Zinkschicht auf die Oberfläche des Stahlblechs, um Korrosion an der Oberfläche des Stahlblechs zu verhindern und seine Lebensdauer zu verlängern.

Dieses verzinkte dünne Stahlblech wird als verzinktes Blech bezeichnet.

Nichtrostender Stahl bezieht sich auf Stahl, der sowohl gegen schwach korrosive Medien wie Luft, Dampf und Wasser als auch gegen chemisch korrosive Medien wie Säuren, Laugen und Salze beständig ist und auch als nichtrostender säurebeständiger Stahl bezeichnet wird.

Beim Verzinken wird hauptsächlich eine dichte Zinkschicht auf die Stahloberfläche aufgetragen.

Nichtrostender Stahl ist der Zusatz von anderen Metallelemente im Inneren des Stahls.

Es ist die innere Strukturveränderung, die das Produkt nicht rosten lässt.

Verzinkte Bandstahlerzeugnisse werden hauptsächlich im Bauwesen, in der Leichtindustrie, in der Automobilindustrie, in der Landwirtschaft, in der Viehzucht, in der Fischerei, im Handel und in anderen Industriezweigen verwendet.

Zum Beispiel für Dachplatten, Dachgitter usw;

Küchenutensilien, usw;

Lagerung und Transport von Materialien, Verpackungsmaterial usw.

Nichtrostender Stahl wird hauptsächlich im Bauwesen verwendet und ist einer der stärksten metallischen Baustoffe.

Er wird auch in der Lebensmittelverarbeitung, im Gaststättengewerbe, im Brauereiwesen, in der chemischen Industrie und in anderen Bereichen mit hohen hygienischen Anforderungen eingesetzt.

Im Vergleich dazu ist rostfreier Stahl besser.

Zunächst einmal werden verzinkte Rohre nur noch selten verwendet. China hat verzinkte Rohre seit 2000 verboten.

Gegenwärtig werden verzinkte Rohre nur selten für Kaltwasserleitungen in neuen Wohngebieten verwendet, und verzinkte Rohre werden in einigen wenigen Wohngebieten für Warmwasserleitungen eingesetzt.

Verzinkte Rohre werden als Wasserleitungen verwendet. Nach einigen Jahren bildet sich in den Rohren eine große Menge Rost und Kalk.

Das ausfließende gelbe Wasser verunreinigt nicht nur die Sanitärkeramik, sondern vermischt sich auch mit Bakterien, die sich an der unglatten Innenwand ansiedeln.

Der Rost verursacht einen zu hohen Schwermetallgehalt im Wasser, der die menschliche Gesundheit ernsthaft schädigt.

Verzinkte Bleche sind Stahlbleche mit einer Zinkschicht auf der Oberfläche.

Die Verzinkung ist ein wirtschaftliches und wirksames Korrosionsschutzverfahren, das häufig eingesetzt wird.

Etwa die Hälfte der weltweiten Zinkproduktion wird für dieses Verfahren verwendet.

Die Oberfläche des aluminierten Zinkblechs ist glatt, eben und wunderschön, und die Grundfarbe ist silberweiß.

Die spezielle Beschichtungsstruktur verleiht ihm eine ausgezeichnete Korrosionsbeständigkeit.

Die normale Lebensdauer des aluminierten Zinkblechs kann bis zu 25 Jahre betragen, und die Hitzebeständigkeit ist sehr gut.

Es kann in der Hochtemperaturumgebung von 315 ℃ verwendet werden;

Die Beschichtung hat eine gute Haftung auf dem Lackfilm und gute Verarbeitungseigenschaften, die zum Stanzen, Scheren, Schweißen usw. verwendet werden können;

Die Oberflächenleitfähigkeit ist sehr gut.

Die Beschichtung besteht aus 55% Aluminium, 43,4% Zink und 1,6% Silizium nach Gewicht.

Das Herstellungsverfahren von aluminiertem Zinkblech ähnelt dem von verzinktem starrem Blech und aluminiertem Blech, d.h. es handelt sich um ein kontinuierliches Schmelzverfahren.

Das aluminiumverzinkte Stahlblech mit der Aluminium-Zink-Legierungsbeschichtung 55% hat eine bessere Korrosionsbeständigkeit als das verzinkte Stahlblech mit der gleichen Dicke, wenn beide Seiten der gleichen Umgebung ausgesetzt sind.

Das mit einer Aluminium-Zink-Legierung beschichtete Aluminium-Zink-Stahlblech 55% hat nicht nur eine gute Korrosionsbeständigkeit, sondern auch eine ausgezeichnete Haftung und Flexibilität.

Der Unterschied zwischen verzinktem Blech und aluminisiertem Zinkblech liegt hauptsächlich in der Beschichtung.

Auf der Oberfläche des verzinkten Blechs ist eine Zinkschicht gleichmäßig verteilt, die eine anodische Schutzfunktion für das Grundmetall übernimmt.

Mit anderen Worten: Die alternative Korrosion von Zinkmaterial schützt die Verwendung des unedlen Metalls.

Erst wenn das Zink vollständig korrodiert ist, kann das unedle Metall im Inneren beschädigt werden.

Die Oberflächenbeschichtung des aluminisierten Zinkblechs besteht aus 55% Aluminium, 43,5% Zink und einer kleinen Menge anderer Elemente.

Die Oberfläche des aluminisierten Zinküberzugs weist unter dem Mikroskop eine wabenartige Struktur auf, und die aus Aluminium bestehende "Wabe" enthält Zink.

In diesem Fall spielt die Aluminium-Zink-Beschichtung zwar auch die Rolle des Anodenschutzes, aber zum einen wegen des geringeren Zinkgehalts und zum anderen, weil das Zinkmaterial von Aluminium umhüllt ist und nicht leicht elektrolysiert werden kann, ist die Rolle des Anodenschutzes stark eingeschränkt.

Daher wird das verzinkte Aluminiumblech nach dem Schneiden bald rosten, wenn die Schnittkante grundsätzlich ungeschützt ist.

Deshalb sollte das aluminisierte Zinkblech so wenig wie möglich geschnitten werden.

Nach dem Schneiden sollten die Kanten mit Rostschutz Farbe oder zinkhaltige Farbe, um die Lebensdauer des Blechs zu verlängern.

Die Oberfläche von aluminiertem Zinkblech ist schöner als die von verzinktem Blech.

Gleichzeitig sind die Kosten für aluminiertes Zinkblech höher als für verzinktes Blech, und die Kosten für kleine Zinkblumen sind höher als die für große Zinkblumen.

Wenn in Städten mit feuchter Luft und starkem Regen eine bestimmte Stelle des verzinkten Aluminiumblechs verrostet ist und nicht rechtzeitig Maßnahmen ergriffen werden, wird die langsam verrostete Stelle immer größer und schließlich sogar die gesamte Blechoberfläche;

Die Korrosion von verzinktem Blech breitet sich nicht aus, selbst wenn an einer bestimmten Stelle Korrosion vorhanden ist.

Die dickste Zinkschicht beträgt 80 Gramm pro Quadratmeter, d. h. 160 Gramm auf beiden Seiten.

Die gängigste ist 50 Gramm, was 100 Gramm auf beiden Seiten bedeutet.

Auf diese Weise können wir eine einfache Beziehung erkennen.

Die Dichte von verzinktem Blech beträgt 7,85 t/m³.Das Gewicht einer 1,0-mm-Platte pro Quadratmeter beträgt 7,85 kg und das Gewicht einer 0,75-mm-Platte pro Quadratmeter 5,8875 kg.

Berechnungsmethode für die Dichte von Zinkplatten = Eisen Gewicht der Platte + Gewicht der Zinkschicht

Zum Beispiel:

1 mm dickes verzinktes Blech, das Gewicht des Blechs beträgt 7,85 kg, und das Gewicht der verzinkten Schicht beträgt 2 × 0,05 kg, das Gewicht pro Quadratmeter beträgt 7,95 kg, und andere Spezifikationen werden ebenfalls auf die gleiche Weise berechnet.

Die Gewicht des verzinkten Blechs ist etwas schwerer als normales Eisenblech, und die Zunahme der Schichtdicke ist unterschiedlich.

Der Preis sollte für verschiedene Schichtdicken unterschiedlich sein.

Die Funktion der Verzinkung besteht darin, das Rosten von Stahl zu verhindern, der in der natürlichen Atmosphäre leicht verrostet.

Während sich Zink in trockener Luft nur schwer verändert, bildet sich in feuchter Umgebung ein dichter Zinkkarbonat-Schutzfilm auf der Oberfläche, der den Stahl wirksam schützen kann.

Im Allgemeinen gibt es drei Arten von Verzinkungsprozessen und -methoden: mechanische Verzinkung, Feuerverzinkung und Kaltverzinkung:

Bei der mechanischen Verzinkung handelt es sich um ein traditionelleres Verzinkungsverfahren, bei dem das Zinkpulver durch mechanischen Aufprall und chemische Adsorption an den beschichteten Teilen haftet und eine Beschichtung bildet.

Es wird auch als Feuerverzinkung bezeichnet.

Zunächst wird das plattierte Teil gebeizt, um die Oxidschicht auf der Oberfläche des plattierten Teils zu entfernen und so die Voraussetzungen für eine feste Anbringung der Plattierungsschicht zu schaffen.

Nach der Reinigung mit Ammoniumchlorid oder Zinkchlorid werden die Verunreinigungen auf der Oberfläche des beschichteten Teils weiter entfernt, und dann wird es in die Zinklösung des Schmelztauchbeckens gegeben, damit die Zinklösung durch Eintauchen gleichmäßig und fest an dem beschichteten Teil haftet und eine Beschichtung bildet.

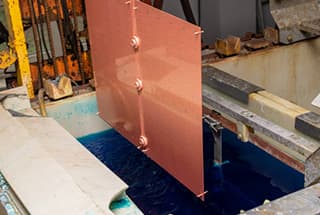

Es wird auch galvanische Verzinkung genannt.

Nach dem Entfernen von Ölschmutz und Staub auf der Oberfläche, dem Beizen und Reinigen zur Beseitigung von Verunreinigungen auf der Oberfläche der beschichteten Teile werden die beschichteten Teile in die Zinksalzlösung gelegt. Gleichzeitig wird die Zinkplatte auf der gegenüberliegenden Seite der beschichteten Teile angebracht, und dann werden die beschichteten Teile an die negative Elektrode der Elektrolyseanlage angeschlossen.

Die Zinkplatte wird mit der positiven Elektrode des Elektrolyseurs verbunden und der Strom angeschlossen.

Durch die elektrolytische Reaktion wird die Zinkschicht an den beschichteten Teilen befestigt.

Mit der fortschreitenden Entwicklung neuer Verfahren wurde die mechanische Beschichtung abgeschafft.

Die gebräuchlichsten Verfahren sind die Feuerverzinkung und die Kaltverzinkung.

Die wichtigsten Hersteller von verzinkten Stahlblechen sind China, Japan, Deutschland, Russland, Frankreich, Südkorea usw.

| Defekte | Merkmale | Verursacht |

| Freiliegender Stahl (fehlende Beschichtung) | Wenn sich auf dem verzinkten Stahlband schwarze Flecken oder schwarze Blöcke befinden, die den ursprünglichen Stahl freilegen, spricht man von freiliegendem Stahl. Diese schwarzen Flecken oder Blöcke sind nicht mit Zink beschichtet und variieren in Form und Größe. Manchmal sind sie auf der gesamten Ober- und Unterseite des Stahlbandes verteilt. | 1. Aufgrund der Korrosion des Originalblechs kann der gelbe Rost nicht vollständig reduziert werden, nachdem er in die Glühen Feuerung; 2. Die Oberfläche des Originalblechs weist Mängel auf, wie z. B. gepresste Eisenoxidzunder, schwere Korrosion, Einschlüsse usw; 3. Das Stahlband gelangt in den Vorwärmbereich der Glühen Ofen zur Reoxidation und dann in den Reduktionsbereich zur Reduktion; 4) Das Schutzgas ist unrein, mit hohem Taupunkt und niedrigem Wasserstoffgehalt (< 15% =, das Stahlband wird wieder oxidiert); 5. Die Rohre des Ofens sind gebrochen und undicht; 6. unzureichendes Beizen; 7. Die Zusammensetzung der Beschichtungshilfe ist unqualifiziert;8. Übermäßiges Einbrennen der Beschichtungshilfe. |

| Zinkschicht fällt ab | Wenn der mechanische Biss- oder Kugelschlagtest an der verzinkten Probe durchgeführt wird, wird die ernsthafte Trennung zwischen der Zinkschicht und dem Substrat auf der Oberfläche als Abfallen der Zinkschicht bezeichnet. Es ist auch direkt an der Produktionslinie zu sehen, dass die Zinkschicht örtlich blockweise vom Substrat getrennt wird und die Zinkschicht abfällt. | 1. Schlechte Ofentemperatur; 2. Aus dem Glühofen entweicht Luft, Wasser oder die Reduktionsbedingungen sind nicht gut, so dass Oxide auf der Oberfläche des Stahlbandes zurückbleiben, die nicht gut reduziert wurden; 3. Die Originalplatte hat einen hohen Siliziumgehalt; 4. Schlechte Betriebsbedingungen, wie hohe Verzinkungstemperatur, lange Verzinkungszeit und unsachgemäße Kontrolle des Aluminiumgehalts; 5. Die Originalspule ist stark verrostet. |

| Zinkpartikel (Zinknarbe) | Die Oberfläche ist in Punkten und Blöcken von unterschiedlicher Größe aufgeworfen. Die Partikel sind wie Sesam- und Reiskörner, die Oberfläche ist rau und uneben und wird als Zinkgranulat in körniger Form und Zinknarbe in massiver Form auf der Oberfläche bezeichnet. | 1. Die untere Schlacke ist zu viel und wird umgerührt und aufgeschwemmt, wobei die Zinkflüssigkeit an der Oberfläche des verzinkten Stahlbandes haftet oder von der Tauchwalze auf die Oberfläche des Stahlbandes gedrückt wird; 2. Die Temperatur des geschmolzenen Zinks ist zu hoch (> 470 ℃), um die untere Schlacke zu flotieren; 3. Der hohe Gehalt an Aluminium in der Zinkschmelze verringert die Löslichkeit von Eisen in der Zinkschmelze, was zu mehr Schaum führt. |

| Schwache Zinkblume | Die Größe der Zinkblüte ist ungleichmäßig und es gibt keine Zinkblüte. | Schlechter Temperaturanstieg im Bereich des Ofens. |

| Grauer Zinküberzug | Die Oberfläche ist matt und grau ohne galvanische Schicht. | 1. Langsame Abkühlung der Originalplatte; 2. Kratzer im halbverfestigten Zustand. |

| Luftmesser-Streifen (Streifen) | Das verzinkte Stahlband zeigt dendritische Streifen oder konvexe Streifen entlang der Walzrichtung. | 1. Das Zink ist zu dick und die Zinktemperatur ist zu niedrig; 2. Ein hoher Aluminiumgehalt erhöht den Schmelzpunkt; 3. Niedrige Position oder niedriger Druck des Luftmessers; 4. Der Spalt des Luftmessers ist teilweise blockiert; 5. Lokale Kerbe oder Beschädigung des Luftmessers; 6. Schlechte Form. |

| Kantenstärke (Muster) | Die Zinkschicht an der Kante des verzinkten Stahlbandes ist dicker als die Zinkschicht in der Mitte oder an anderen Stellen, was als Kantendicke bezeichnet wird. Im Allgemeinen ist der Rand streifenförmig. | 1. Schlechte Einstellung des Luftmesserwinkels; 2. Schnelle Kantenkühlung; 3. Wenn die Geschwindigkeit des Stahlbandes unter 30 m/min liegt, wird ein Teil des Luftstroms an beiden Enden der Düse nach außen abgeleitet, was den Luftstromimpuls an der Kante reduziert, was dazu führt, dass am Rand weniger Zink abgeschabt wird als in der Mitte; 4. Die Form der ursprünglichen Platte ist nicht gut, und es gibt eine Kantenwelle; 5. Der Rand der Originalplatte ist stark verrostet. |

| Zinkwelligkeit (Zinkwelle) | Gewelltes Muster | 1. Hohe Temperatur des geschmolzenen Zinks; 2. Zinkseide, weniger Aluminium. |

| Muschelmuster | Muschelmuster, Zinkwelligkeit. | Hoher Aluminiumgehalt und niedrige Temperatur. |

| Wasserzeichen | Weiße bandförmige Rille oder punktförmige Vertiefung auf der Oberfläche einer kleinen Zinkblumenplatte. | Die Kühlwassertropfen sind zu groß oder der Wasserfluss schießt, was zu Grübchen in den nicht erstarrten Zinkblüten führt. |

| Dithering-Streifen | Periodische Streifen auf der Oberfläche. | 1. Verschlackung der Senkwalze und Korrosion der Welle; 2. Die Finishwalze ist verschlissen. |

| Veredelung und Prägung (Blume) | Nach der Fertigstellung sind Zinkpartikel oder -spuren vorhanden. | 1. Zink haftet an der Fertigstellungswalze; 2. Mechanischer Verschleiß der Endbearbeitungsmaschine. |

| C schlechte Handhabung | Die Oberfläche ist gelblich. | Der Trocknungseffekt bei der Nachbehandlung durch Extrusion ist schlecht, und es verbleibt Chromflüssigkeit. |

| Glockenmund | Die Stahlspirale ist glockenmundförmig. | Das Luftmesser ist blockiert, die Kante des Stahlbandes ist übergalvanisiert, und beim Aufwickeln entsteht ein Glockenmund. |

| Kratzer | Kratzer | 1. Kratzer auf dem Originalschild; 2. Die Eintauchwalze ist in schlechtem Betriebszustand. |

| Seitenwelle und Mittelwelle | Der seitliche oder mittlere Teil ist gewellt. | 1. Das Originalschild ist schlecht; 2. Die Stabilisierungsrolle ist in schlechtem Zustand. |

| Weißer Rost | 1. Die Oberfläche ist in verschiedenen Graden weiß;Die Oberfläche von Zn (OH) 2 zeigt weißes Oxidpulver und Niederschlag, der hauptsächlich aus Zinkoxid ZnO und Zinkhydroxid Zn (OH) besteht 2. | 1. Schlechte Ölbeschichtung und Passivierung; 2. Schlechte Werkstattumgebung; 3. Verunreinigt mit Galvanisierungshilfsmitteln und schwimmender Asche; 4. Rauch von Galvanisierungshilfsmitteln; 5. Schlechte Ölschicht und Passivierung auf der Oberfläche; 6. Die Lager- und Transportzeit ist unter feuchten Bedingungen zu lang; 7. Eintauchen in Regen (Meerwasser) während Lagerung und Transport; 8. Die Temperatur des Lagerhauses ist niedriger als die Taupunkttemperatur, und es bildet sich Kondenswasser, das die Oberfläche der Platte korrodiert; 9. Kontakt oder Lagerung mit anderen ätzenden Medien wie Säuren, Laugen und Salzen. |

| Schichtung | Die mehrstufige Prüfung ist unqualifiziert. | Die Stahlplatte weist Einschlüsse auf. |

| Die Beschichtung ist zu dünn | Die Menge der Verzinkung ist geringer als der angegebene Standard. | 1. Schlechte Einstellung des Luftmessers; 2. Die Temperatur des geschmolzenen Zinks ist zu hoch und die Geschwindigkeit ist zu langsam (zu schnell bei Verwendung eines Luftmessers). |

| Ungleichmäßige Beschichtung | Der Kupfersulfattest ist untauglich. | 1. Falsche Einstellung der beiden Seiten des Luftmessers; 2. Die Galvanowalze ist exzentrisch; 3. Schweres Knicken. |

| Die Faltleistung ist unübertroffen. | Der Faltversuch ist untauglich und die Zinkschicht fällt ab. | 1. Die Temperatur des geschmolzenen Zinks ist zu hoch; 2. Der Aluminiumgehalt ist zu hoch oder zu niedrig; 3. Die Verzinkungszeit ist zu lang (Abschaltung). |

| Kratzer | Die Spule ist zerkratzt. | Schlechtes Anheben und beschädigte Verpackung. |

| Schwarzer Fleck auf der Oberfläche | Auf der Oberfläche befinden sich schwarze und dunkle Flecken. | Reibung der Plattenoberfläche bei Lagerung und Transport. |

| Schwarzer Rost | Schwarze Rostflecken auf der Oberfläche. | 1. Erweiterte Lagerung; 2. Schlechte Ölbeschichtung und Passivierung; 3. Adhäsionsfarbstoff-Beschichtungshilfe; 4. Eintauchen in Wasser (Meerwasser) während Lagerung und Transport; 5. Langfristiger Kontakt mit der Industrieatmosphäre. |