Was unterscheidet Galvanneal von verzinktem Stahl? Beide werden zwar behandelt, um Rost zu verhindern, aber ihre einzigartigen Beschichtungsverfahren führen zu unterschiedlichen Eigenschaften. Dieser Artikel befasst sich mit den Unterschieden und vergleicht Aspekte wie Korrosionsbeständigkeit, Oberflächenbeschaffenheit und Anwendungen. Am Ende werden Sie wissen, welches Material für Ihre Bedürfnisse am besten geeignet ist, sei es für Langlebigkeit oder spezielle industrielle Anwendungen.

Die elektrolytische Verzinkung, allgemein als Kaltverzinkung bezeichnet, ist ein elektrochemisches Verfahren, bei dem Zinkbarren als Anoden und Stahlbänder als Kathoden dienen.

Bei diesem Prozess verlieren die Zinkatome Elektronen und werden zu Ionen, die sich im Elektrolyten auflösen. Die Stahlbänder, die als Kathoden dienen, nehmen dann Elektronen von den Zinkionen auf, reduzieren sie wieder zu Zinkatomen und scheiden sie auf der Oberfläche der Stahlbänder ab, um eine Überzugsschicht zu bilden.

Zwischen feuerverzinkten Blechen und elektrolytisch verzinkten Blechen besteht ein erheblicher Unterschied in der Verzinkungsmenge.

Der Verzinkungsgrad von feuerverzinkten Blechen darf nicht zu gering sein.

Normalerweise liegt das Minimum bei 50-60g/m2 beidseitig, mit maximal 600g/m2.

Das elektrolytisch verzinkte Blech hat eine sehr dünne Verzinkungsschicht mit einem Minimum von nur 15g/m2.

Wenn jedoch eine dickere Beschichtung erforderlich ist, ist die Produktionsgeschwindigkeit langsam, so dass es für moderne Produktionsverfahren nicht geeignet ist.

Normalerweise beträgt die maximale Verzinkungsmenge für elektrolytisch verzinkte Bleche etwa 100 g/m2.

Aufgrund dieser Einschränkungen ist die Produktion von elektrolytisch verzinkten Blechen erheblich eingeschränkt.

Stellungnahme von Experte 1

Zwischen feuerverzinkten Blechen und elektrolytisch verzinkten Blechen gibt es grundlegende Unterschiede im Beschichtungsaufbau.

Die feuerverzinkten Bleche haben eine leicht spröde Verbundschicht zwischen dem reinen Zinküberzug und dem Stahlbandsubstrat. Der größte Teil des reinen Zinküberzugs bildet während der Kristallisation Zinkblumen, was zu einem gleichmäßigen Überzug ohne Poren führt.

Im Gegensatz dazu werden die Zinkatome der galvanisch verzinkten Schicht nur durch physikalische Einwirkung auf der Oberfläche des Stahlbandes abgeschieden. Dies hinterlässt viele Lufttrocknungslöcher und macht es anfällig für Lochfraß durch korrosive Medien.

Daher sind feuerverzinkte Bleche korrosionsbeständiger als galvanisch verzinkte Bleche.

Die Produktionsverfahren für feuerverzinkte und elektrolytisch verzinkte Bleche sind ebenfalls recht unterschiedlich. Feuerverzinkte Bleche werden in der Regel aus kaltgewalzten Blechen hergestellt, die in der Verzinkungsanlage geglüht und kontinuierlich feuerverzinkt werden. Die schnelle Erwärmung und Abkühlung des Stahlbandes beeinträchtigt in gewissem Maße seine Festigkeit und Plastizität und führt zu einer geringeren Stanzleistung im Vergleich zu kaltgewalzten Blechen, die auf professionellen Produktionslinien entfettet und geglüht werden.

Andererseits werden galvanisch verzinkte Bleche aus kaltgewalzten Blechen hergestellt und haben die gleichen Verarbeitungseigenschaften wie kaltgewalzte Bleche. Der komplexe Produktionsprozess erhöht jedoch die Kosten.

Zusammenfassend lässt sich sagen, dass feuerverzinkte Bleche niedrigere Produktionskosten und ein breiteres Anwendungsspektrum aufweisen, was sie zur Hauptsorte auf dem Markt für verzinkte Bleche macht.

Stellungnahme von Experte 2

Bei der galvanischen Verzinkung handelt es sich um ein Verfahren, bei dem die Verzinkung durch Elektrodenreaktion erfolgt, während bei der Feuerverzinkung das Rohmaterial zur Verzinkung in einen Zinkbehälter getaucht wird, was sowohl intermetallische als auch physikalische Reaktionen beinhaltet.

Bei der Feuerverzinkung besteht die Oberfläche des Rohmaterials aus einer Schicht intermetallischer Verbindungen, gefolgt von Zink, während die Oberfläche der galvanischen Verzinkung nur aus Zink ohne Zwischenschicht besteht.

Die Zinkschicht bei der galvanischen Verzinkung ist dünn, während die Zinkschicht bei der Feuerverzinkung dick ist.

Die galvanische Verzinkung hat eine begrenzte Produktionskapazität und einen geringen Ausstoß, während die Feuerverzinkung eine hohe Produktionskapazität und einen hohen Ausstoß hat.

Die Oberflächenbeschaffenheit und Korrosionsbeständigkeit der galvanischen Verzinkung ist besser als die des Feuerverzinkens, was sie teurer macht. Die Kosten für die galvanische Verzinkung sind hoch, was zu einem höheren Preis führt. Wenn der Preis der Zink-Aluminium-Legierung für die Feuerverzinkung hoch ist, kann er 4.000 Yuan pro Tonne übersteigen.

Trotz des gleichen Korrosionsschutzprinzips sind die Verfahren der galvanischen Verzinkung und der Feuerverzinkung unterschiedlich. Nach dem Verzinken ist die Oberfläche glatt und glänzend, aber mit der Zeit kann die Zinkschicht abfallen.

Die Feuerverzinkung ist zwar optisch nicht so ansprechend wie die galvanische Verzinkung, aber die Zinkschicht dringt tiefer ein und ist dadurch auf Dauer haltbarer.

Stellungnahme von Experte 3

(1) Normalerweise ist die Zinkschicht von feuerverzinktem Blech dicker, etwa 10um oder mehr, und hat eine ausgezeichnete Korrosionsbeständigkeit, was es zu einem weit verbreiteten Verzinkungsprozess macht.

Im Vergleich dazu ist die Zinkschicht bei der galvanischen Verzinkung sehr dünn, etwa 3-5 um. Die Oberfläche der Feuerverzinkung ist rau und glänzend, und in schweren Fällen kann sie Zinkblumen aufweisen. Die Oberfläche der galvanischen Verzinkung hingegen ist glatt und dunkel (schmutzig).

Galvanisch verzinkter Stahl lässt sich gut verarbeiten, ist aber aufgrund der dünnen Beschichtung und der geringeren Korrosionsbeständigkeit im Vergleich zu feuerverzinktem Stahlblech weniger begehrt.

Kaltverzinkte Bleche werden mit einer geringen Menge Zink galvanisch verzinkt, wobei nur die Außenwand der Rohre verzinkt wird (die Feuerverzinkung umfasst sowohl die Innen- als auch die Außenseite). Die Zinkmenge beträgt nur 10-50 g/m2, was zu einer viel geringeren Korrosionsbeständigkeit im Vergleich zu feuerverzinkten Rohren führt.

(2) Die chemische Industrie verwendet häufig die stromlose Verzinkung, die sich für kleine Teile eignet.

Im Gegensatz dazu werden feuerverzinkte Bleche in der Regel für Energieanlagen und -komponenten verwendet und sind für große Teile und Anlagen geeignet.

Die galvanische Verzinkung, auch als Kaltverzinkung bekannt, ist ein elektrochemisches Verfahren, bei dem Zinkbarren als Anoden verwendet werden, wodurch Zinkatome Elektronen verlieren und zu Ionen werden, die sich im Elektrolyten auflösen. Das Stahlband fungiert als Kathode, und die Zinkionen nehmen Elektronen auf und werden zu Zinkatomen reduziert, die sich auf der Oberfläche des Stahlbandes ablagern und einen Überzug bilden.

Der Prozess der Feuerverzinkung beginnt mit dem Beizen des Stahlrohrs, um das Eisenoxid auf seiner Oberfläche zu entfernen. Nach dem Beizen wird das Stahlrohr in einem Tank gereinigt, der eine wässrige Lösung aus Ammoniumchlorid, Zinkchlorid oder einer Mischung aus beiden enthält. Anschließend wird das Stahlrohr in die Feuerverzinkungsanlage befördert.

(3) Es gibt einen signifikanten Unterschied in der Menge der Verzinkung zwischen feuerverzinkten und galvanisch verzinkten Blechen.

Die Verzinkungsmenge für feuerverzinkte Bleche darf nicht zu gering sein und liegt in der Regel bei mindestens 50-60g/m2 beidseitig bis zu einem Höchstgewicht von 600 g/m2.

Andererseits kann die verzinkte Schicht von elektrolytisch verzinkten Blechen sehr dünn sein, mit einem Minimum von 15g/m2. Wenn die Beschichtung jedoch sehr dick sein muss, wird die Geschwindigkeit der Produktionslinie sehr langsam, so dass sie für die schnellen Prozesse moderner Anlagen ungeeignet ist. Im Allgemeinen beträgt die maximale Verzinkungsmenge für galvanisch verzinkte Bleche etwa 100 g/m2.

Diese Einschränkung bei der Herstellung elektrolytisch verzinkter Bleche schränkt ihre Verwendung stark ein.

(4) Zwischen feuerverzinkten Blechen und elektrolytisch verzinkten Blechen gibt es grundlegende Unterschiede in der Beschichtungsstruktur.

Feuerverzinkte Bleche haben eine leicht spröde Verbundschicht zwischen dem reinen Zinküberzug und dem Stahlbandsubstrat. Der größte Teil des reinen Zinküberzugs bildet während der Kristallisation Zinkblumen, wodurch eine gleichmäßige Beschichtung ohne Poren entsteht.

Andererseits werden die Zinkatome der galvanischen Verzinkungsschicht nur durch physikalische Einwirkung auf der Oberfläche des Stahlbandes abgeschieden. Dies führt zu vielen Lufttrocknungslöchern und macht es anfälliger für Lochfraß durch korrosive Medien.

Daher weisen feuerverzinkte Bleche im Vergleich zu elektrolytisch verzinkten Blechen eine bessere Korrosionsbeständigkeit auf.

(5) Die Wärmebehandlungsverfahren für feuerverzinkte Bleche und elektrolytisch verzinkte Bleche sind ebenfalls sehr unterschiedlich.

Feuerverzinkte Bleche werden in der Regel aus kaltgewalzten Blechen hergestellt und in der Verzinkungsanlage kontinuierlich geglüht und feuerverzinkt. Die schnelle Erwärmung und Abkühlung des Stahlbandes beeinträchtigt in gewissem Maße seine Festigkeit und Plastizität, was zu einer geringeren Stanzleistung im Vergleich zu kaltgewalzten Blechen führt, die in einer professionellen Produktionslinie entfettet und geglüht wurden.

Andererseits werden galvanisch verzinkte Bleche aus kaltgewalzten Blechen hergestellt und haben ähnliche Verarbeitungseigenschaften wie kaltgewalzte Bleche. Der komplexe Produktionsprozess erhöht jedoch die Kosten.

Zusammenfassend lässt sich sagen, dass feuerverzinkte Bleche niedrigere Produktionskosten und ein breiteres Anwendungsspektrum aufweisen, was sie zur dominierenden Sorte auf dem Markt für verzinkte Bleche macht.

(6) Feuerverzinkte Blechrohre sind eine Art Legierungsschicht, die durch die Reaktion zwischen geschmolzenem Metall und der Eisenmatrix gebildet wird, wodurch die Matrix und die Beschichtung miteinander verbunden werden.

Feuerverzinkte Bleche haben die Vorteile einer gleichmäßigen Beschichtung, einer starken Haftung und einer langen Nutzungsdauer. Um die Qualität zu gewährleisten, verzichten die meisten Hersteller von verzinkten Rohren auf die galvanische Verzinkung (Kaltbeschichtung). Nur kleine Unternehmen mit begrenztem Umfang und veralteter Ausrüstung verwenden die elektrolytische Verzinkung, so dass ihre Preise relativ günstig sind.

Das Bauministerium hat offiziell erklärt, dass die Verwendung veralteter Technologie für kaltverzinkte Blechrohre schrittweise eingestellt wird und dass es verboten ist, kaltverzinkte Blechrohre als Wasser- und Gasleitungen zu verwenden.

Heutzutage sind feuerverzinkte Bleche weit verbreitet, während kaltverzinkte Bleche immer noch für Elektroinstallationskanäle verwendet werden, mit leichten Farbunterschieden.

Feuerverzinkung

Beim Feuerverzinken wird das Werkstück nach dem Entfetten, Beizen und Trocknen in eine geschmolzene Zinklösung getaucht. Das Werkstück bleibt für eine bestimmte Zeit in der Lösung, bevor es herausgenommen wird.

Kaltverzinkung

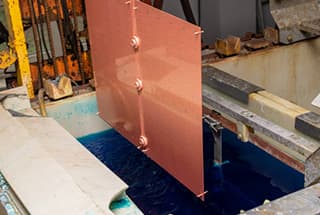

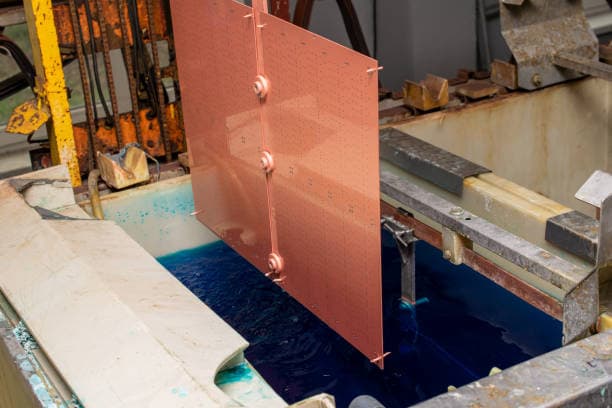

Bei der Kaltverzinkung, die auch als galvanische Verzinkung bezeichnet wird, wird das Werkstück in einer Elektrolyseanlage entfettet und gebeizt und anschließend in eine zinksalzhaltige Lösung gelegt. Die negative Elektrode der Elektrolyseanlage wird mit dem Werkstück verbunden, und auf der gegenüberliegenden Seite wird ein Zinkblech angebracht und mit der positiven Elektrode der Anlage verbunden.

Wenn der Strom eingeschaltet wird, fließt der Strom von der positiven Elektrode zur negativen Elektrode, wodurch eine Zinkschicht auf dem Werkstück abgeschieden wird.

Galvanische Verzinkung

Die galvanische Verzinkung hat ein relativ glattes und helles Aussehen. Die mit dem Farbpassivierungsverfahren erhaltene Beschichtung ist hauptsächlich gelb-grün und weist eine Reihe von Farben auf.

Die durch das Weißpassivierungsverfahren erhaltene Beschichtung ist entweder cyan-weiß oder weiß-grün und hat einen leicht irisierenden Effekt, wenn sie unter einem bestimmten Winkel im Sonnenlicht betrachtet wird.

Bei komplexen Werkstücken kann es an den Ecken und Kanten zum "Verbrennen" kommen, was zu einer dicken Zinkschicht führt, die grau erscheint. Tote Stromwinkel an inneren Ecken können ebenfalls zu grauen Unterstrombereichen führen, in denen die Zinkschicht dünn ist.

Das Endprodukt ist frei von Zinkklumpen und Anbackungen.

Feuerverzinkung

Das Aussehen der Feuerverzinkung ist im Vergleich zur galvanischen Verzinkung etwas rauer und hat eine silbrig-weiße Farbe. Es kann auch Prozesswasserflecken und einige Tropfen aufweisen, insbesondere an einem Ende des Werkstücks.

Allerdings ist die Zinkschicht bei der Feuerverzinkung um ein Vielfaches dicker als bei der galvanischen Verzinkung und bietet eine um ein Vielfaches höhere Korrosionsbeständigkeit.

Das Stahlrohr kann rosten, wenn es der Luft ausgesetzt ist und mit Sauerstoff reagiert oder wenn es durch Sauerstoff im Wasser erodiert wird.

Um dies zu verhindern, wird auf das Stahlrohr eine Verzinkungsschicht aufgetragen, die das Rohr von der Luft isoliert und es widerstandsfähiger gegen Korrosion und Rost macht.

Können verzinkte Stahlrohre rosten?

Es ist nicht ungewöhnlich, dass verzinkte Stahlrohre im Laufe der Zeit rosten, auch wenn sie weniger rostanfällig sind als unverzinkte Rohre. Wie lange es dauert, bis Rost auftritt, hängt von verschiedenen Faktoren ab, unter anderem von der Umgebung und den Bedingungen, unter denen das Rohr verwendet wird. Wenn beispielsweise die Umgebung feucht ist oder das Rohr über einen längeren Zeitraum Regen ausgesetzt ist, kann es oxidieren und Flecken bilden, die schließlich zu Rost führen.

Es gibt zwei Arten von verzinkten Stahlrohren: feuerverzinkte und kaltverzinkte. Feuerverzinkte Rohre sind im Allgemeinen weniger anfällig für Rost als kaltverzinkte Rohre.

Die Korrosionsrate bei verzinkten Rohren wird weitgehend von Faktoren wie der Verzinkungsmethode, der Dicke der Verzinkungsschicht, der Menge der Verzinkung und der Umgebung, in der die Rohre verwendet werden, beeinflusst.

Kaltverzinkte Rohre sind besonders anfällig für Korrosion. Sie weisen einen geringen Verzinkungsgrad auf, wobei nur die Außenseite des Stahlrohrs beschichtet ist und die Innenseite freiliegt. Mit einem Durchschnitt von nur 20 g/m2 Da diese Rohre auf einer Seite aus Zink bestehen, sind sie anfällig für Rost.

Unter normalen Bedingungen ist zu erwarten, dass kaltverzinkte Stahlrohre innerhalb eines Jahres zu rosten beginnen. Die Rostzeit kann verlängert werden, indem die Dicke der verzinkten Schicht erhöht wird. So kann es bei Rohren mit einer Dicke von weniger als 2,75 mm 2-3 Jahre dauern, bis sie zu rosten beginnen, während bei Rohren mit einer Dicke von 3,0 mm oder mehr 3-5 Jahre vergehen können, bevor das Rosten beginnt.

Wenn ein verzinktes Rohr rostig geworden ist, kann es behandelt werden, um den Rost zu entfernen. Im Folgenden werden die wichtigsten Methoden zur Entfernung von Rost aus verzinkten Rohren beschrieben:

Nach der Verzinkung wird die Oberfläche des Stahlrohrs mit einer Zinkschicht überzogen, die als Barriere zwischen dem Stahlrohr und der Atmosphäre wirkt. Dies verhindert den direkten Kontakt zwischen der Atmosphäre und dem Stahlrohr und schützt es vor Korrosion.

Der Zinküberzug auf der Stahloberfläche ist sehr reaktiv, und bei normalen Temperaturen bildet sich an der Luft eine dünne und dichte Zinkcarbonatschicht, die das Zink vor Oxidation schützt.

Dadurch ist das verzinkte Rohr vor Rost geschützt und muss nicht mit Rostschutzfarbe gestrichen werden, weder die Zinkschicht noch das Stahlrohr selbst.

Wird der Zinküberzug jedoch beschädigt (z. B. wenn das Stahlrohr geschweißt wird und die Beschichtung an der Verbindungsstelle abbrennt), ist das Stahlrohr der Luft ausgesetzt und verliert den Schutz des Zinküberzugs. In diesem Fall muss es mit Rostschutzfarbe neu gestrichen werden.

Die verzinkte Schicht des verzinkten Stahlrohrs hat rostschützende Eigenschaften und wird in der Regel mit Gewinden verbunden.

Im Allgemeinen ist ein Anstrich mit Rostschutzfarbe nicht erforderlich, es sei denn, es werden unkonventionelle Verbindungsmethoden wie Schweißen verwendet. Wenn die verzinkte Schicht beschädigt ist, sollte die betroffene Stelle mit Rostschutzfarbe gestrichen werden.