Wie wirkt sich der Abstand zwischen einer gebördelten Lochwand und einer Biegekante auf die Integrität eines Metallteils aus? In der Metallverarbeitung ist dieser Abstand entscheidend, um Schäden bei der Umformung zu vermeiden. Dieser Artikel befasst sich mit den empfohlenen Mindestabständen und Berechnungen, die ein erfolgreiches Biegen ohne Beeinträchtigung der Flanschqualität gewährleisten. Entdecken Sie, wie Sie den optimalen Abstand auf der Grundlage der Materialstärke und anderer Parameter für eine effiziente und sichere Metallverarbeitung bestimmen können.

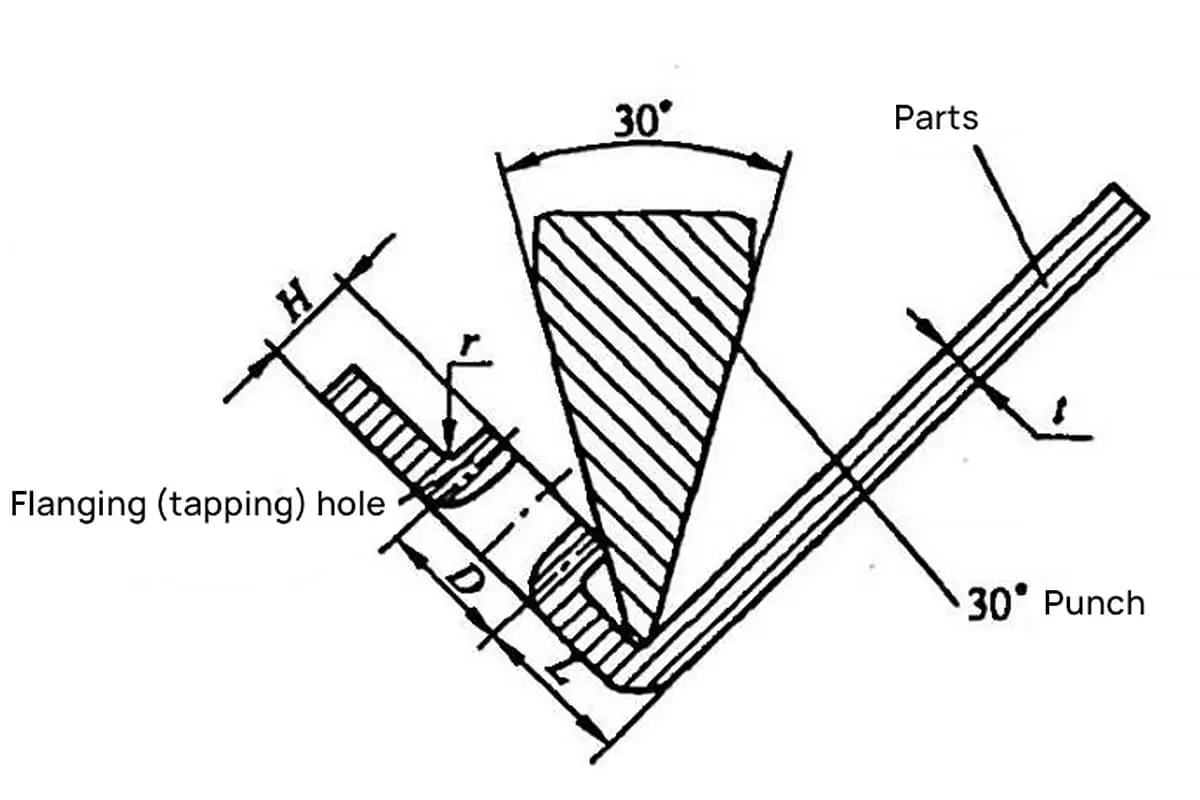

Wie in Abbildung 4-17 dargestellt. Seine Flanschbohrung (Gewindebohrung)

Der Abstand L von der Lochwand zur Biegekante darf nicht zu klein sein, da sonst der Flansch beschädigt werden kann (oder gar nicht erst entsteht).

Im Allgemeinen wird aufgrund von Erfahrungswerten empfohlen, L > (7~8)t zu wählen. Wenn die strukturellen Anforderungen des gebogenen Teils einen kürzeren Abstand von der geflanschten (Gewinde-) Lochwand zur Biegekante erfordern, sollte der Mindestabstand auf der Grundlage von Parametern wie Materialdicke t, Größe des Flansches (Gewinde M), Loch (Durchmesser D), Flanschhöhe, Biegeform und Biegeradius r.

Siehe Tabelle 4-5 für gängige metrische Gewindeflanschabmessungen. Beispiele für Maßkennzeichnungen sind in Abbildung 4-18 dargestellt.

Tabelle 4-5 Übliche metrische Gewindeflanschabmessungen (Einheit: mm)

| Gewindedurchmesser d | Material Dicke t | Flansch Innendurchmesser d1 | Flansch-Außendurchmesser D | Flansch Höhe h | Vorstanzung Lochdurchmesser d0 | Biegeradius r |

| M2 | 0. 6 | 1.6 | 2. 6 +0.16 | 1.3±0.2 | 0.8 ±0.1 | 0.2 |

| 0. 8 | 2.7+0.16 | 1.6±0.2 | ||||

| 1 | 2. 9 +0.16 | 1.8±0.2 | 1.2 ±0.1 | 0.4 | ||

| M2.5 | 0. 6 | 2.1 | 2.9 +0.16 | 1.3±0.2 | 0.2 | |

| 0.8 | 3. 2 +0.16 | 1.7±0.2 | 1.0 ±0.1 | |||

| 1.0 | 3. 5 +0.16 | 1.9±0.2 | 0.4 | |||

| 1.2 | 3. 5 +0.16 | 2.0 ±0.2 | 1.2 ±0.1 | |||

| M3 | 0. 8 | 2.5 | 3. 6 +0.16 | 2.0 ±0.2 | 1.2 ±0.1 | 0.2 |

| 1.0 | 3. 6 +0.16 | 2.1 ±0.2 | 0.4 | |||

| 1.2 | 4. 0 +0.16 | 2.2±0.2 | ||||

| 1. 5 | 4. 2 +0.16 | 2.4±0.2 | 1.6 ±0.1 | |||

| M4 | 1.0 | 3.3 | 4.7+0.16 | 2.6 ±0.2 | 1.6 ±0.1 | 0.4 |

| 1.2 | 5 +0.16 | 2.8 ±0.2 | ||||

| 1.5 | 5. 4 +0.16 | 3.0±0.2 | ||||

| 2.0 | 6 +0.16 | 3.2 ±0.2 | 0.6 |

Hinweis: Diese Tabelle gilt für Flanschen Gewindeböden aus kohlenstoffarmem Stahl, Messing, reinem Stahl und Aluminium. Die Daten in der Tabelle sind nur als Referenz.

Beispiel 4-1 zeigt ein gebogenes Teil, wie in Abbildung 4-17 dargestellt. Die Blechdicke beträgt t=1,5 mm, das Gewinde M4 ist am Flansch angebracht, und die erforderliche Flanschhöhe beträgt H=3,3 mm. Berechnen Sie den Mindestabstand von der Wand der Flanschbohrung (Gewindebohrung) zur Biegekante.

Lösung: Verwenden Sie ein 30°-Biegemesser für die Bearbeitung und die grafische Methode zur Berechnung des Mindestabstands von der Wand der Flanschbohrung (Gewindebohrung) zur Biegekante.

Nach der grafischen Methode ergibt sich L=6mm.

In Tabelle 4-6 sind die allgemein empfohlenen Mindestabstände von der Wand der Flanschbohrung (Gewindebohrung) zur Biegekante angegeben.

Tabelle 4-6 Vorgeschlagene Mindestabstände von der Wand der Flanschbohrung (Gewindebohrung) zur Biegekante (Einheit: mm)

| Gewindedurchmesser d | Materialstärke t | |||

| 1.0 | 1.2 | 1.5 | 2.0 | |

| M3 | 4.9 | 5.1 | – | – |

| M4 | – | 5.7 | 6.0 | – |

| M5 | – | 5.9 | 6.4 | – |

Hinweis: Die Angaben in der Tabelle dienen als Referenz. Die Mindestwerte werden im Allgemeinen nicht verwendet.