Haben Sie sich jemals gefragt, wie das Gasschweißen funktioniert und warum es im Maschinenbau so wichtig ist? In diesem Artikel werden die Grundsätze, die Arten von Gasflammen und die beim Gasschweißen verwendeten Materialien erläutert. Am Ende werden Sie verstehen, wie verschiedene Gase und Schweißdrähte die Qualität und Sicherheit von Schweißprozessen beeinflussen.

(1) Sauerstoff

Sauerstoff ist bei normaler Temperatur und normalem Druck ein Gas mit der Summenformel O2.

Sauerstoff selbst ist nicht brennbar, aber er kann andere brennbare Stoffe zum Brennen bringen und hat eine stark verbrennungsfördernde Wirkung.

Die Reinheit des Sauerstoffs hat einen direkten Einfluss auf die Qualität, die Produktivität und den Sauerstoffverbrauch beim Gasschweißen und Brennschneiden.

Je höher der Reinheitsgrad des Sauerstoffs, desto besser ist die Qualität des Gasschweißens und -schneidens.

(2) Acetylen

Acetylen ist eine farblose Kohlenwasserstoffverbindung mit einem besonderen Geruch, die durch die Wechselwirkung von Calciumcarbid und Wasser entsteht und die Summenformel C2H2 hat.

Acetylen ist ein brennbares Gas, dessen Flammentemperatur in Verbindung mit Luft 2350°C beträgt, während die Flammentemperatur in Verbindung mit Sauerstoff und Verbrennung 3000-3300°C beträgt.

Acetylen ist ein gefährliches Gas, das unter bestimmten Druck- und Temperaturbedingungen explosiv ist.

(3) Flüssiggas (LPG)

Flüssiggas besteht hauptsächlich aus Kohlenwasserstoffen wie Propan (C3H8), Butan (C4H10) und Propylen (C3H6).

Unter normalem Druck liegt es als Gas vor, kann aber zur Lagerung und zum Transport bei einem Druck von 0,8-1,5 MPa verflüssigt werden, daher der Name Liquefied Petroleum Gas.

Wie Acetylen ist auch Flüssiggas in Verbindung mit Luft oder Sauerstoff explosiv, aber es ist viel sicherer als Acetylen.

(1) Acetylen-Sauerstoff-Flamme.

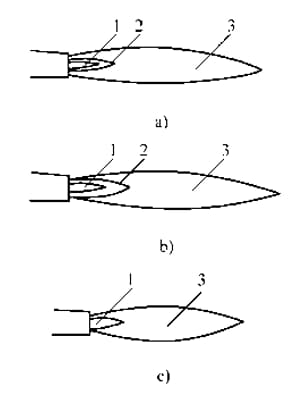

Die Struktur und Form der Acetylen-Sauerstoff-Flamme:

a) Neutrale Flamme b) Aufkohlende Flamme c) Oxidierende Flamme

1- Flammenzentrum 2- Innere Flamme 3- Äußere Flamme

| Flamme Typ | Mischungsverhältnis von Sauerstoff und Acetylen | Maximale Flammentemperatur/℃ | Eigenschaften der Flamme |

| Neutrale Flamme | 1.1-1.2 | 3050-3150 | Sauerstoff und Acetylen werden vollständig verbrannt, wobei weder ein Sauerstoff- noch ein Acetylenüberschuss vorhanden ist. Der Flammenkern ist hell, mit klaren Konturen, und die innere Flamme hat einen gewissen Grad an Reduzierbarkeit |

| Verkohlungsflamme | <1.1 | 2700-3000 | Acetylen ist überschüssig, und es gibt freien Kohlenstoff und Wasserstoff in der Flamme, die eine starke Reduktionswirkung und auch eine gewisse Kohlenstoffwirkung hat. Die gesamte Flamme der Karbonisierungsflamme ist länger als die der neutralen Flamme |

| Oxidflamme | >1.2 | 3100-3300 | In der Flamme befindet sich ein Überschuss an Sauerstoff, der stark oxidierende Eigenschaften hat. Die gesamte Flamme ist kurz, und die Schichten der inneren und äußeren Flamme sind unklar |

Die Struktur der Sauerstoff-Flüssiggas-Flamme ist im Grunde dieselbe wie die der Acetylen-Sauerstoff-Flamme und kann ebenfalls in oxidierende Flamme, aufkohlende Flamme und neutrale Flamme unterteilt werden.

Das Flammenzentrum unterliegt teilweisen Zersetzungsreaktionen, jedoch mit weniger Zersetzungsprodukten.

Die innere Flamme ist nicht so hell wie bei Acetylen und erscheint leicht bläulich, während die äußere Flamme klarer und länger ist als die Acetylen-Sauerstoff-Flamme.

Aufgrund des höheren Zündpunkts von Flüssiggas ist es schwieriger zu entzünden als Acetylen und erfordert eine direkte Flamme zur Zündung.

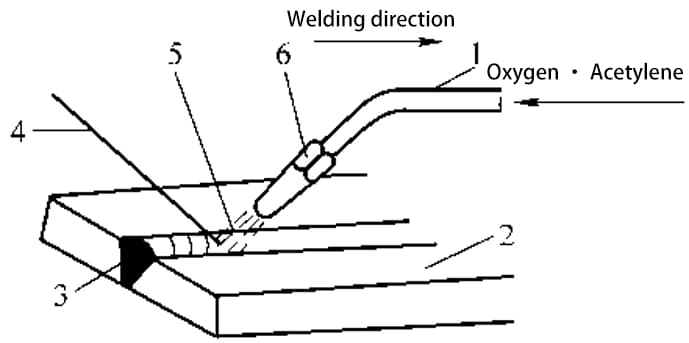

(1) Grundlagen des Gasschweißens.

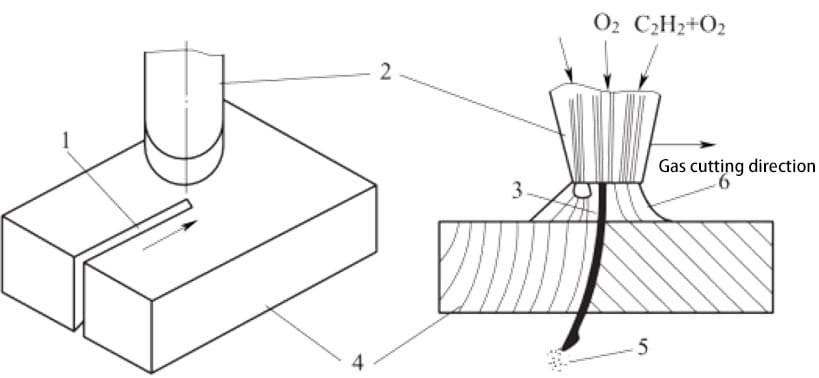

1 - Gasmischrohr; 2 - Werkstück; 3 - Schweißnaht; 4 - Schweißzusatzdraht; 5 - Gasschweißflamme; 6 - Schweißbrenner.

(2) Merkmale und Anwendungen des Gasschweißens

Die Vorteile des Gasschweißens liegen darin, dass es eine einfache Ausrüstung erfordert, leicht zu bedienen ist, geringe Kosten verursacht und eine hohe Anpassungsfähigkeit aufweist. Es kann an Orten ohne Stromanschluss verwendet werden, um bequem zu schweißen.

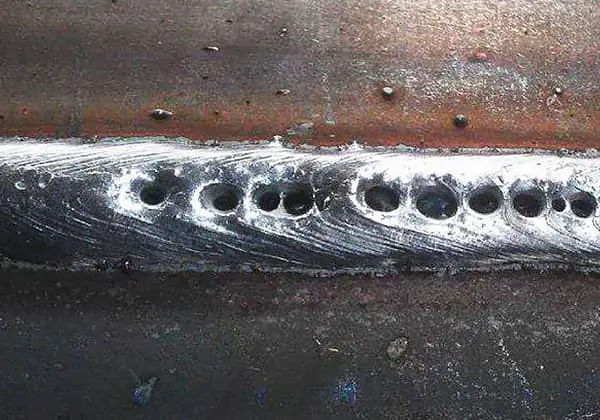

Die Nachteile des Gasschweißens sind, dass die Flammentemperatur niedrig ist, die Erwärmung gestreut ist, die Wärmeeinflusszone groß ist, das Werkstück leicht verformt und überhitzt wird und die Qualität des Gases Schweißnähte ist nicht so einfach zu gewährleisten wie beim Elektrodenschweißen.

Die Produktivität ist gering, und es ist schwierig, dicke Metalle zu schweißen. Auch die Automatisierung ist eine Herausforderung.

(1) Gasschweißdraht

Tabelle 3-2 Güte und Verwendung üblicher Stahlschweißdrähte.

| Schweißdraht aus Kohlenstoffbaustahl | Schweißdraht aus legiertem Baustahl | Schweißdraht aus rostfreiem Stahl | |||

| Klasse | Zweck | Klasse | Zweck | Klasse | Zweck: |

| H08 | Schweißen von allgemeinen Stahlkonstruktionen mit niedrigem Kohlenstoffgehalt | H10Mn2 | Gleicher Zweck wie HO8Mn | H03Cr21Ni10 | Schweißen von rostfreiem Stahl mit sehr niedrigem KohlenstoffgehaltVerbinden von rostfreiem Stahl des Typs 18-8 |

| H08Mn2Si | |||||

| H08A | Schweißen von wichtigen Stählen mit niedrigem und mittlerem Kohlenstoffgehalt und bestimmten legierter Stahl Strukturen | H10Mn2MoA | Schweißen von gewöhnlichem niedrig legiertem Stahl | H06Cr21Ni10 | Schweißen von rostfreiem Stahl des Typs 18-8 |

| H08E | Gleicher Zweck wie H08A, mit guter Prozessleistung | H10Mn2MoVA | Schweißen von gewöhnlichem niedrig legiertem Stahl | H08Cr21Ni10 | Schweißen von rostfreiem Stahl des Typs 18-8 |

| H0SMn | Schweißen wichtiger Konstruktionen aus Kohlenstoffstahl und gewöhnlichem niedrig legiertem Stahl, wie Kessel, Druckbehälter usw. | HO8CrMoA | Schweißen von Chrom Molybdänstahl und andere H | O8Cr19Ni10Ti | Schweißen von hochfestem Baustahl und hitzebeständigem legiertem Stahl, usw. |

| H08MnA | Gleicher Zweck wie H08Mn, aber mit guter Prozessleistung | H18CrMoA | Geschweißter Baustahl, wie Chrom-Molybdän-Stahl, Chrom-Mangan-Silizium-Stahl usw. | H12C24Ni13 | Schweißen von hochfestem Baustahl und hitzebeständigem legiertem Stahl, usw. |

| H15A | Schweißen von Werkstücken mittlerer Festigkeit | H30CrMnSiA | Schweißen von Chrom-Mangan-Silizium-Stahl | H12Cr26Ni21 | Schweißen von hochfestem Baustahl und hitzebeständigem legiertem Stahl, usw. |

| H15Mn | Schweißen von Werkstücken mittlerer Festigkeit | H10CrMoA | Schweißen von hitzebeständigem legiertem Stahl | ||

| Modell Schweißdraht | Schweißdrahtqualität | Name | Wichtigste chemische Bestandteile | Schmelzpunkt/℃ | Zweck |

| SCu1898 (CuSnl) | HS201 | Schweißdraht aus reinem Kupfer | ω(Sn) ≤ 1,0% ω(Si)=0,35% -0,5% ω(Mn)=0,35% -0,5%, der Rest ist Cu | 1083 | Gasschweißen, Argon-Lichtbogenschweißen und Plasmalichtbogenschweißen von reinem Kupfer |

| SCa6560 (CuSi3Mn) | HS211 | Schweißdraht aus Bronze | ω(Si)=2.8%~4.0% ω(Mn) ≤ 1,5%, der Rest ist Cu | 958 | Gasschweißen, Ammoniak-Lichtbogenschweißen und Plasmabogen Schweißen von Bronze |

| SCu4700 (CuZn40Sn) | HS221 | Schweißdraht aus Messing | ω(Cu)=57% -61% ω(Sn)=0,25% -1,0%, der Rest ist Zn | 886 | Gasschweißen, Argon Lichtbogenschweißen und Plasmalichtbogenschweißen von Messing |

| SCu6800 (CuZn40Ni) | HS222 | Schweißen von Messing Draht | ω(Cu)=56% -60% ω(Sn)=0,8% -1,1% ω(Si)=0,05% -0,15% ω(Fe)=0,25% -1,20% ω(Ni)=0,2% -0,8% Der Rest sind Zn | 860 | |

| SCu6810A (CuZn40SnSi) | HS223 | Schweißdraht aus Messing | ω(Cu)=58% -62% ω(Si)=0,1% -0,5% ω(Sn) ≤ 1,0. Der Rest sind Zn | 905 |

Tabelle 3-4: Gängige Arten, Qualitäten, chemische Zusammensetzungen und Anwendungen von Aluminium und Aluminium Legierungsschweißen Drähte.

| Modell Schweißdraht | Schweißdrahtqualität | Name | Wichtigste chemische Bestandteile | Schmelzpunkt/℃ | Zweck |

| SAl1450 (A199.5Ti) | HS301 | Reiner Aluminium-Schweißdraht | ω(Al)≥99.5% | 660 | Gasschweißen und Argon Lichtbogenschweißen aus reinem Aluminium |

| SAl4043 (AIS) | HS311 | Aluminium-Silizium-Legierung Schweißdraht | ω(Si)=4,5% -6%, andere sind Al | 580-610 | Schweißen von Aluminium andere Legierungen als Aluminium-Magnesium-Legierungen |

| SAB103 (AIMnl) | HS321 | Schweißdraht aus einer Aluminium-Mangan-Legierung | ω(Mn)=1,0% -1,6%, der Rest ist Al | 643-654 | Gasschweißen und Ammoniak-Lichtbogenschweißen von Aluminium-Mangan-Legierungen |

| SAl5556 (AlMg5 MnlTi | HS331 | Aluminium Magnesiumlegierung Schweißdraht | ω(Mg)=4.7%~5.5% ω(Mn)=0,3% -1,0% ω(Ti)=0,05% -0,2 Die übrigen sind Al | 638-660 | Schweißen von Aluminium-Magnesium-Legierungen und Aluminium-Zink-Magnesium-Legierungen |

Tabelle 3-5: Typen, Güten, chemische Zusammensetzungen und Anwendungen von Gusseisen-Gasschweißdrähten.

| Schweißdrahtmodell und -sorte | Chemische Zusammensetzung/% | Zweck | ||||

| ω (C) | ω (Mn) | ω (S) | ω (P) | ω (Si) | ||

| RZC-I | 3.20-3.50 | 0.6-0.75 | ≤0.10 | 0.5-0.75 | 2.7-3.0 | Reparatur durch Schweißen von Grauguss |

| RZC-2 | 3.5-4.5 | 0.3-0.8 | ≤0.1 | ≤0.05 | 3.0-3.8 | |

| HS401 | 3.0~4.2 | 0.3-0.8 | ≤0.08 | ≤0.5 | 2.8-3.6 | |

| HS402 | 3.0-4.2 | 0.5-0.8 | ≤0.05 | ≤0.5 | 3.0-3.6 | Schweißtechnische Reparatur von duktilem Eisen |

(2) Gas Flussmittel zum Schweißen

Tabelle 3-6: Güteklassen, Leistung und Anwendungen von häufig verwendeten Gasschweißpulvern.

| Schweißpulverqualität | Name | Grundlegende Leistung | Anmeldung |

| CJ101 | Gasschweißmittel für Edelstahl und hitzebeständigen Stahl | Sie hat einen Schmelzpunkt von 900℃ und besitzt gute Benetzungseigenschaften, die eine Oxidation des geschmolzenen Metalls verhindern können. Die Schlacke ist nach dem Schweißen leicht zu entfernen. | Verwendet für Gas Schweißen von rostfreiem Stahl und hitzebeständigem Stahl |

| CJ201 | Gusseisen-Gasschweißflussmittel | Es hat einen Schmelzpunkt von 650℃ und eine alkalische Reaktion. Es hat deliquescence und kann effektiv entfernen Silikate und Oxide, die während der Gas Schweißen von Gusseisen. Es hat auch die Funktion, das Schmelzen von Metallen zu beschleunigen. | Für das Gasschweißen von Gusseisenteilen |

| CJ301 | Kupfer-Gasschweißflussmittel | Es ist ein Salz auf Borbasis, das zum Zerfließen neigt und einen Schmelzpunkt von etwa 650℃ hat. Es hat eine saure Reaktion und kann Kupferoxid und Kupferoxid wirksam auflösen. | Verwendet für Gas Schweißen von Kupfer und Kupferlegierungen |

| CJ401 | Aluminium-Gasschweißflussmittel | Der Schmelzpunkt liegt bei etwa 560℃, es hat eine saure Reaktion und kann die Aluminiumoxidschicht wirksam zerstören. Aufgrund seiner starken Hygroskopizität kann es jedoch zu Korrosion von Aluminium an der Luft. Nach dem Schweißen muss die Schlacke gründlich gereinigt werden. | Für das Gasschweißen von Aluminium und Aluminiumlegierungen |

Die Gasschweißpulverqualitäten werden durch CJ, gefolgt von drei Ziffern, dargestellt, und die Codierungsmethode lautet: CJxxx.

Die Zusammensetzung der Gasschweißgeräte:

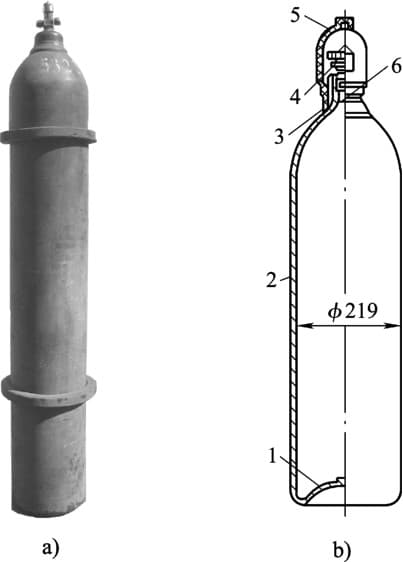

1. Sauerstoff-Flasche

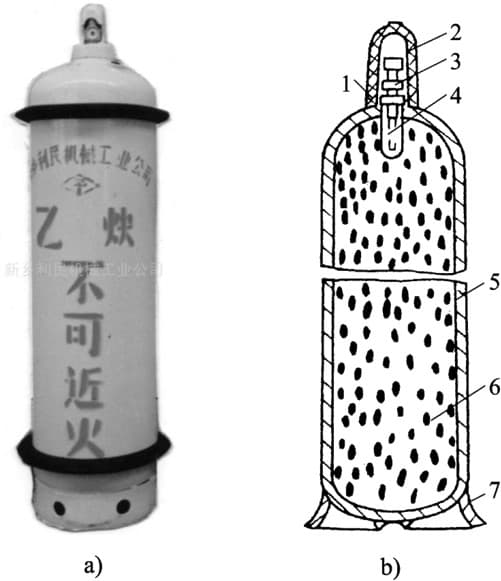

2. Acetylen-Zylinder

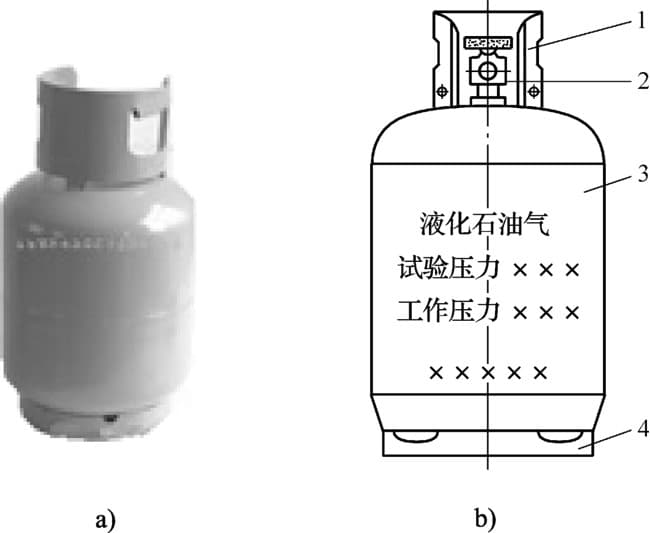

3. Flüssiggasflasche (LPG-Flasche)

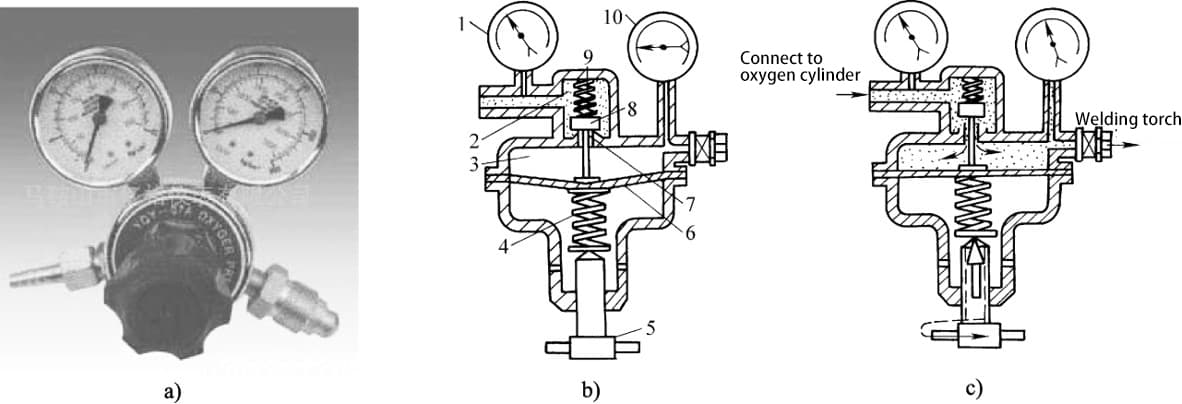

4. Druckregler

(1) Funktionen und Typen von Druckreglern

Ein Druckregler hat die Aufgabe, das Hochdruckgas in der Flasche auf den für den Betrieb erforderlichen Druck zu reduzieren und den Druck während des Betriebs stabil zu halten.

Druckregler können je nach Verwendungszweck in Sauerstoffdruckregler, Acetylendruckregler, Flüssiggasdruckregler usw. unterteilt werden.

Nach ihrem Aufbau lassen sie sich in einstufige und zweistufige Regler einteilen. Nach ihrem Funktionsprinzip lassen sie sich in direkt wirkende und umgekehrt wirkende Regler einteilen.

(2) Sauerstoff-Regulator

(3) Acetylen-Regler

(4) Flüssiggas (Liquefied Petroleum) Gasregulator

Die Aufgabe des Flüssiggasreglers besteht darin, den Druck in der Gasflasche auf den Arbeitsdruck zu reduzieren und den Ausgangsdruck zu stabilisieren, um eine gleichmäßige Gasversorgung zu gewährleisten.

Im Allgemeinen können Regler für den Hausgebrauch leicht modifiziert werden, um sie für das Schneiden allgemeiner Dicke des Stahlblechs.

Darüber hinaus kann der Flüssiggasregler auch direkt mit einem Propangasregler verwendet werden.

5. Schweißbrenner

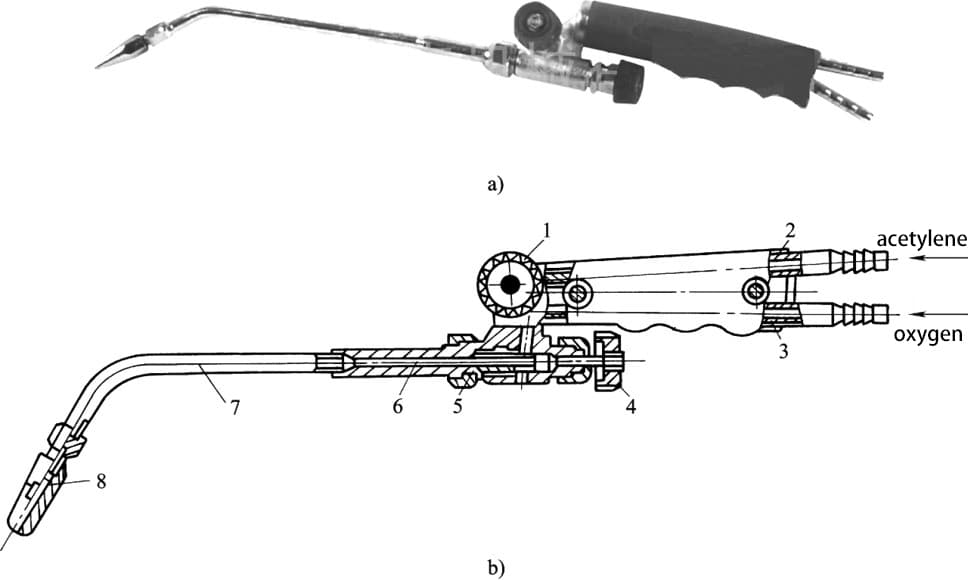

(1) Funktionen und Arten des Schweißens Fackel

Die Funktion eines Schweißbrenners besteht darin, brennbares Gas und Sauerstoff in einem bestimmten Verhältnis zu mischen und mit einer bestimmten Geschwindigkeit zur Verbrennung auszustoßen, wodurch eine Flamme mit einer bestimmten Energie, Zusammensetzung und stabilen Form entsteht.

Je nach Art der Vermischung von brennbarem Gas und Sauerstoff können Schweißbrenner in Injektionsschweißbrenner (auch bekannt als Niederdruckschweißbrenner) unterteilt werden.Pressschweißen Brenner) und Gleichdruck-Schweißbrenner.

(2) Aufbau und Funktionsweise des Einspritzschweißbrenners

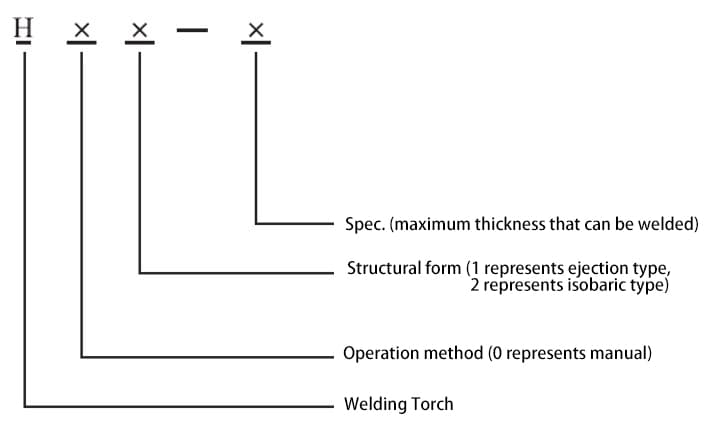

(3) Darstellung des Schweißbrennermodells

Das Schweißbrennermodell setzt sich zusammen aus dem Pinyin-Buchstaben "H", gefolgt von der Seriennummer und der Spezifikation, die die Bauform und die Betriebsart angibt.

6. Gasschlauch

Die Gase in der Sauerstoff- und Acetylenflasche müssen durch Gummischläuche zum Schweiß- oder Schneidbrenner transportiert werden.

Nach der nationalen Norm "Gummischlauch für Gasschweißen, Schneiden und ähnliche Arbeiten" ist der Sauerstoffschlauch blau und der Acetylenschlauch rot.

Die Länge des Schlauches, der an den Schweißbrenner angeschlossen wird, sollte nicht weniger als 5 Meter betragen, aber wenn er zu lang ist, erhöht sich der Widerstand gegen den Gasfluss.

Im Allgemeinen wird eine Länge von 10 bis 15 Metern empfohlen. Der für den Schweißbrenner verwendete Gummischlauch darf nicht mit Öl oder Leckgas verunreinigt sein, und es ist strengstens verboten, die Schläuche zwischen verschiedenen Gasen auszutauschen.

7. Andere Hilfsmittel

(1) Schweißerschutzbrille

(2) Zündpistole

Eine Pistolenzündpistole ist die sicherste und bequemste Art, den Schweißbrenner zu zünden.

Darüber hinaus gehören zu den Schweißwerkzeugen auch Reinigungswerkzeuge wie Drahtbürsten, Hämmer und Feilen, Werkzeuge zum Anschließen und Schließen von Gasleitungen wie Zangen, Draht, Schlauchklemmen, Schraubenschlüssel und Reinigungsnadeln für Schweißdüsen.

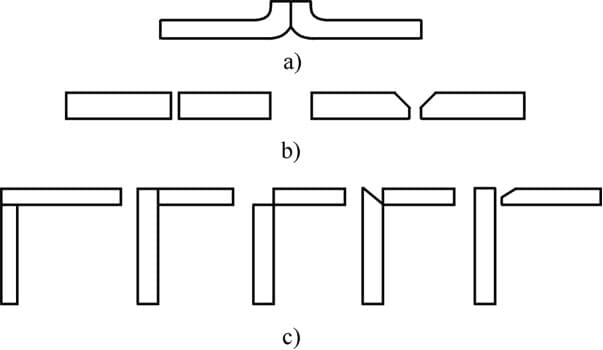

1. Form der Verbindung

Tabelle 3-7 Form und Abmessungen von Überlappungsverbindungen und Stoßverbindungen für kohlenstoffarmen Stahl

| Gemeinsames Formular | Blechdicke/mm | Gewellte und stumpfe Kanten/mm | Spalt/mm | Rillenwinkel | Schweißdrahtdurchmesser/mm |

| Quetschverbindung | 0.5-1.0 | 1.5-2.0 | kein Bedarf | ||

| I-förmige Rillenstoßverbindung | 1.0-5.0 | 1.0-4.0 | 2.0-4.0 | ||

| V-Nut-Stoßverbindung | >5.0 | 1.5-3.0 | 2.0-4.0 | Linkes Schweißverfahren 80 °, rechtes Schweißverfahren 60 ° | 3.0-6.0 |

2. Parameter des Gasschweißens

(1) Schweißdrahttyp, -sorte und -durchmesser

| Schweißnahtdicke/mm | 1-2 | 2-3 | 3-5 | 5-10 | 10-15 |

| Schweißdrahtdurchmesser/mm | 1-2 oder ohne Schweißdraht | 2-3 | 3-3.2 | 3.2-4 | 4-5 |

(2) Gasschweißflussmittel

Die Auswahl des Gasschweißpulvers sollte auf der Grundlage der Zusammensetzung und der Eigenschaften des Werkstücks erfolgen. Im Allgemeinen ist für das Gasschweißen von Kohlenstoffbaustahl kein Gasschweißpulver erforderlich.

Edelstahl, hitzebeständiger Stahl, Gusseisen, Kupfer und Kupferlegierungen sowie Aluminium und Aluminiumlegierungen erfordern jedoch die Verwendung von Gasschweißpulver zum Gasschweißen.

(3) Eigenschaften und Wirkungsgrad von Flammen

1) Eigenschaften von Flammen

2) Effizienz der Flammen

Tabelle 3-9 Auswahl von Gasschweißflammen für verschiedene Metallwerkstoffe.

| Art des Materials | Flamme Typ | Art des Materials | Flamme Typ |

| Stahl mit niedrigem und mittlerem Kohlenstoffgehalt | Neutrale Flamme | Aluminium-Nickel-Stahl | Neutrale Flammen oder etwas mehr acetylenneutrale Flammen |

| Niedrig legierter Stahl | Neutrale Flamme | Manganstahl | Oxidflamme |

| Lila Kupfer | Neutrale Flamme | Verzinktes Eisenblech | Oxidflamme |

| Aluminium und Aluminiumlegierungen | Neutrale Flamme oder leicht verkohlte Flamme | Hochgeschwindigkeitsstahl | Verkohlungsflamme |

| Blei, Zinn | Neutrale Flamme | Harte Legierung | Verkohlungsflamme |

| Bronze | Neutrale Flamme oder leichte Oxidationsflamme | Stahl mit hohem Kohlenstoffgehalt | Verkohlungsflamme |

| Rostfreier Stahl | Neutrale Flamme oder leicht verkohlte Flamme | Gusseisen | Verkohlungsflamme |

| Messing | Oxidflamme | Nickel | Verkohlungsflamme oder neutrale Flamme |

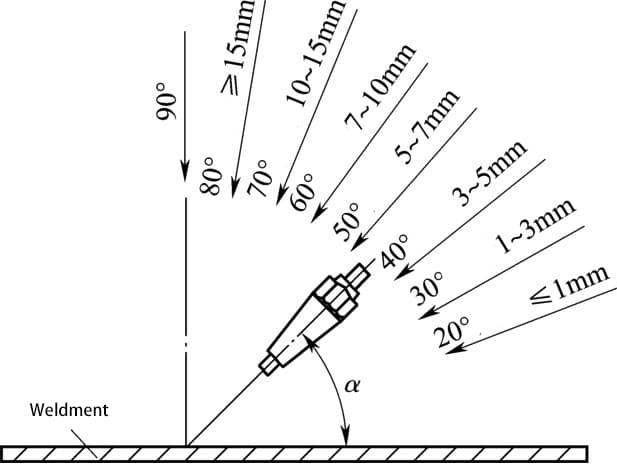

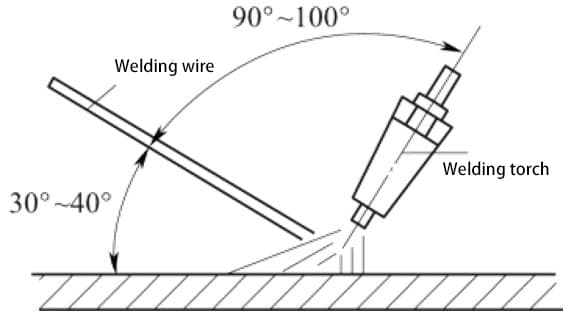

(4) Düsengröße und Neigungswinkel des Schweißbrenners

Die Düse ist der Auslass für das Acetylen-Sauerstoff-Gemisch. Jeder Schweißbrenner ist mit einem Satz Düsen mit unterschiedlichen Durchmessern ausgestattet. Beim Schweißen dickerer Werkstücke sollte eine größere Düse gewählt werden.

Tabelle 3-10 Auswahl von Düsen für Schweißnähte unterschiedlicher Dicke.

| Nummer der Schweißdüse | 1 | 2 | 3 | 4 | 5 |

| Schweißnahtdicke/mm | <1.5 | 1~3 | 2~4 | 4~7 | 7~11 |

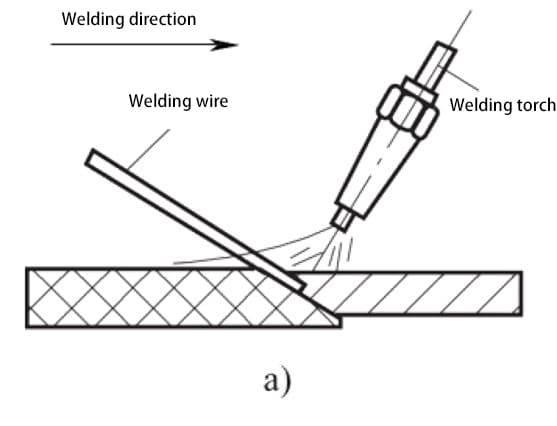

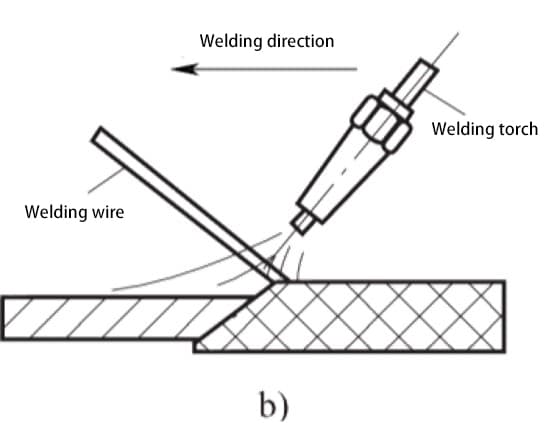

(5) Richtung der Schweißung.

(6) Geschwindigkeit beim Schweißen.

Einfluss der Gasschweißparameter auf Qualität beim Schweißen und Weld Seam Formation.

Geschwindigkeit beim Schweißen:

Durchmesser des Schweißdrahtes:

Nummer der Schweißdüse:

Oberflächenbeschaffenheit des Grundmaterials:

Abstand vom Ende der Schweißdüse zur Schweißnaht:

1. Das Prinzip des Brennschneidens

Das Brennschneiden ist ein Schneidverfahren, bei dem die thermische Energie einer Gasflamme genutzt wird, um den Schneidbereich eines Werkstücks auf die Zündtemperatur vorzuwärmen, und dann ein Hochgeschwindigkeits-Sauerstoffstrom zum Schneiden versprüht wird, der verbrennt und Wärme freisetzt, wodurch der Schneidprozess erreicht wird.

(1) Vorteile des Brennschneidens:

(2) Nachteile des Brennschneidens:

(3) Anwendungen des Brennschneidens

Das Brennschneiden ist aufgrund seiner hohen Effizienz, Kosteneffizienz und Einfachheit im Betrieb in der Industrie weit verbreitet. Es zeichnet sich aus durch:

1. Bedingungen für das Brennschneiden

(1) Der Zündpunkt des Metalls in Sauerstoff sollte niedriger sein als sein Schmelzpunkt. Dies ist die grundlegendste Bedingung für den normalen Prozess der Oxy-Brennschneiden.

(2) Der Schmelzpunkt des Metalloxids, das während des Autogenschneidens erzeugt wird, muss niedriger sein als der Schmelzpunkt des Metalls selbst, und es muss eine gute Fließfähigkeit haben, damit das Oxid von der Platte weggeblasen werden kann. Schnittspalt in flüssigem Zustand.

Tabelle 3-11 Schmelzpunkte der gängigen Metallische Werkstoffe und ihre Oxide.

| Metallische Werkstoffe | Schmelzpunkt von Metall/℃ | Schmelzpunkt des Oxids/℃ |

| reines Eisen | 1535 | 1300-1500 |

| Baustahl | 1500 | 1300~1500 |

| kohlenstoffreicher Stahl | 1300~1400 | 1300-1500 |

| Aluminium | 1200 | 1300~1500 |

| Kupfer | 1084 | 1230-1336 |

| Blei | 327 | 2050 |

| Aluminium | 658 | 2050 |

| Chrom | 1550 | 1990 |

| Nickel | 1450 | 1990 |

| Zink | 419 | 1800 |

(3) Die Verbrennung von Metallen im schneidenden Sauerstoffstrahl sollte eine exotherme Reaktion sein. Dies liegt daran, dass bei einer exothermen Reaktion eine große Wärmemenge aus der Verbrennung der oberen Metallschicht entsteht, die eine Vorwärmfunktion für die untere Metallschicht hat.

(4) Die Wärmeleitfähigkeit des Metalls sollte nicht zu hoch sein. Andernfalls wird die durch Oxidation freigesetzte Wärme während der Vorwärmflamme und Brennschneidverfahren geleitet und abgeleitet werden, so dass das Gasschneiden weder beginnen noch auf halbem Wege stoppen kann.

2. Brennschneideigenschaften gängiger Metalle

(1) Stahl mit niedrigem Kohlenstoffgehalt und niedrig legierter Stahl können die Anforderungen erfüllen, so dass das Brennschneiden reibungslos durchgeführt werden kann.

(2) Gusseisen kann nicht mit Autogenschneiden geschnitten werden.

(3) Hochchromstahl und Chrom-Nickel-Stahl erzeugen hochschmelzendes Chromoxid und Nickeloxid (etwa 1990℃), was das Brennschneiden erschwert.

(4) Kupfer, Aluminium und ihre Legierungen haben einen höheren Zündpunkt als ihren Schmelzpunkt und eine gute Wärmeleitfähigkeit, was das Brennschneiden erschwert.

1. Schneidbrenner

(1) Funktion und Klassifizierung des Schneidbrenners

Die Funktion eines Schneidbrenners besteht darin, brennbares Gas und Sauerstoff in einem bestimmten Verhältnis und auf eine bestimmte Art und Weise zu mischen, um eine Vorwärmflamme mit einer bestimmten Energie und Form zu bilden, und in der Mitte der Vorwärmflamme Schneidsauerstoff zum Brennschneiden zu versprühen.

Schneidbrenner können in zwei Typen unterteilt werden: Injektionsschneidbrenner und Gleichdruckschneidbrenner, je nach der Art der Vermischung von brennbarem Gas und Sauerstoff.

Nach den verschiedenen Arten von brennbarem Gas können sie in Acetylen-Schneidbrenner, Flüssiggas-Schneidbrenner usw. unterteilt werden.

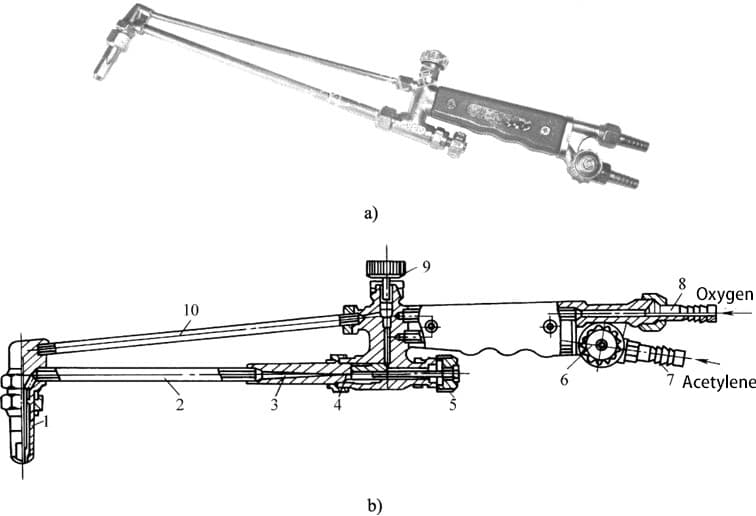

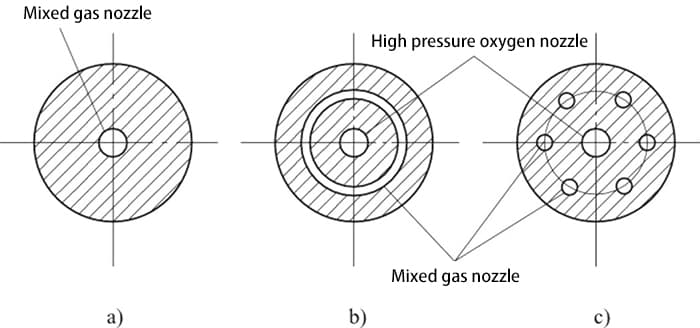

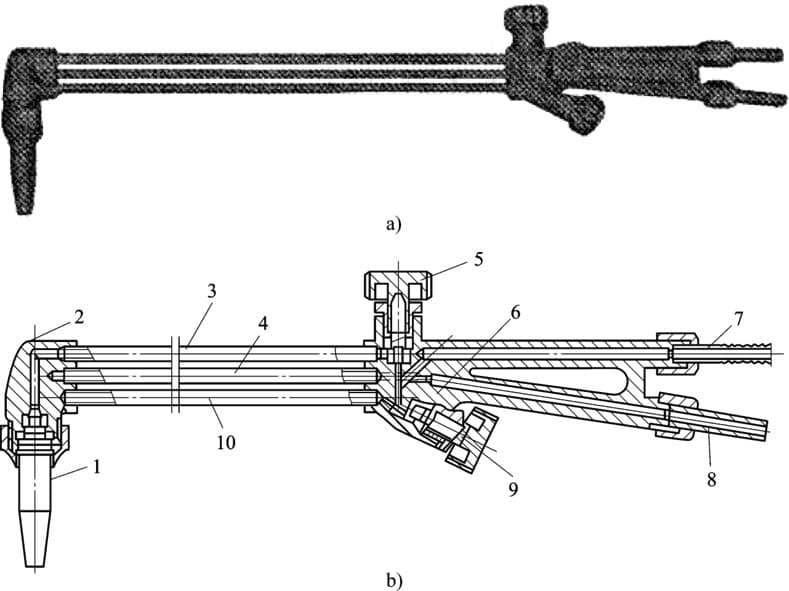

(2) Aufbau und Prinzip des Schneidbrenners vom Typ Injektion

Aufbau des Schneidbrenners vom Typ Injektion.

Öffnen Sie beim Brennschneiden zunächst das Vorwärmsauerstoff-Regelventil und das Acetylen-Regelventil und zünden Sie eine Vorwärmflamme, um das Werkstück vorzuwärmen.

Wenn das Werkstück bis zum Zündpunkt vorgewärmt ist, öffnen Sie das Ventil des Schneidsauerstoffreglers.

Zu diesem Zeitpunkt strömt der Hochgeschwindigkeitsschneidsauerstoff durch das Schneidsauerstoffrohr und wird aus dem mittleren Loch der Schneiddüse gesprüht, um das Brennschneiden durchzuführen.

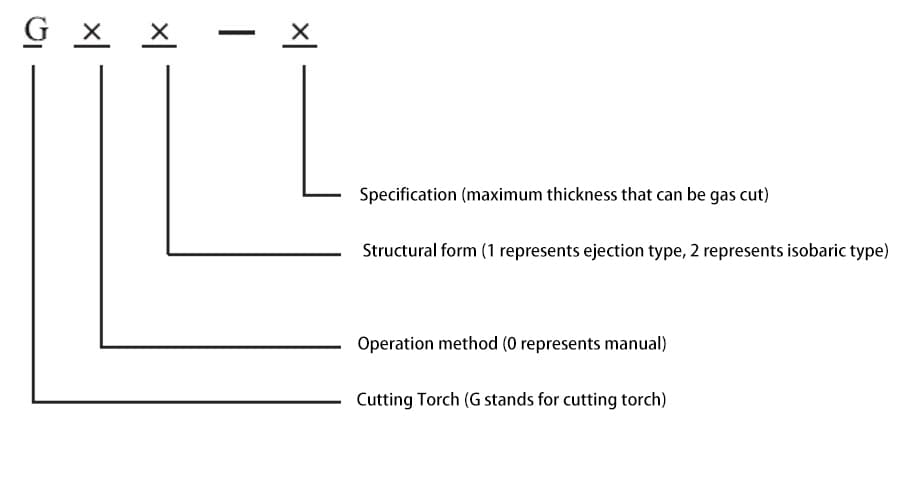

(3) Darstellung des Schneidbrennermodells

Das Schneidbrennermodell setzt sich aus dem chinesischen Pinyin-Buchstaben G und einer Zahl zusammen, die den Aufbau und die Betriebsart sowie die Spezifikationen angibt.

(3) Darstellungsmethode des Schneidbrennermodells

Das Modell des Schneidbrenners setzt sich aus dem chinesischen Pinyin-Buchstaben G und einer Reihe von Zahlen und Angaben zusammen, die die Bauform und die Arbeitsweise darstellen.

(4) Flüssiggas-Schneidbrenner

Bei Flüssiggas-Schneidbrennern kann aufgrund der unterschiedlichen Verbrennungseigenschaften von Flüssiggas und Acetylen der für Acetylen verwendete Injektor-Schneidbrenner nicht direkt verwendet werden.

Es ist notwendig, den Schneidbrenner zu modifizieren oder eine spezielle Schneiddüse für Flüssiggas zu verwenden.

Flüssiggas-Schneidbrenner können nicht nur selbst umgebaut, sondern auch als Spezialgeräte erworben werden.

(5) Schneidbrenner mit gleichem Druck.

2. Brennschneidmaschine

Eine Brennschneidmaschine ist ein mechanisiertes Gerät, das den manuellen Schneidbrenner beim Brennschneiden ersetzt.

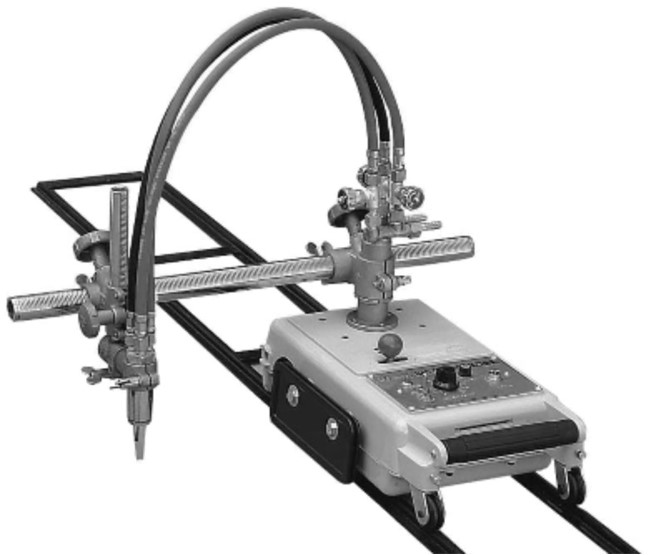

(1) Halbautomatische Brennschneidmaschine.

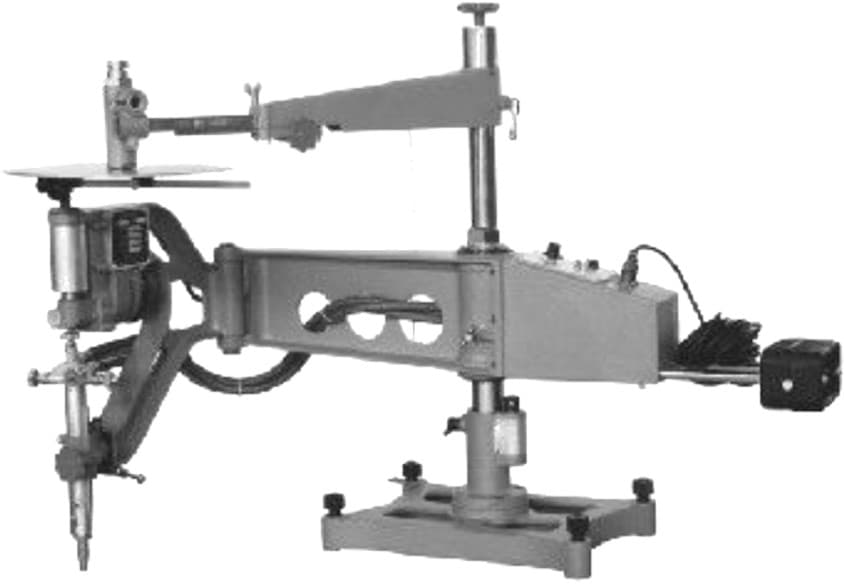

(2) Profilbrennschneidmaschine.

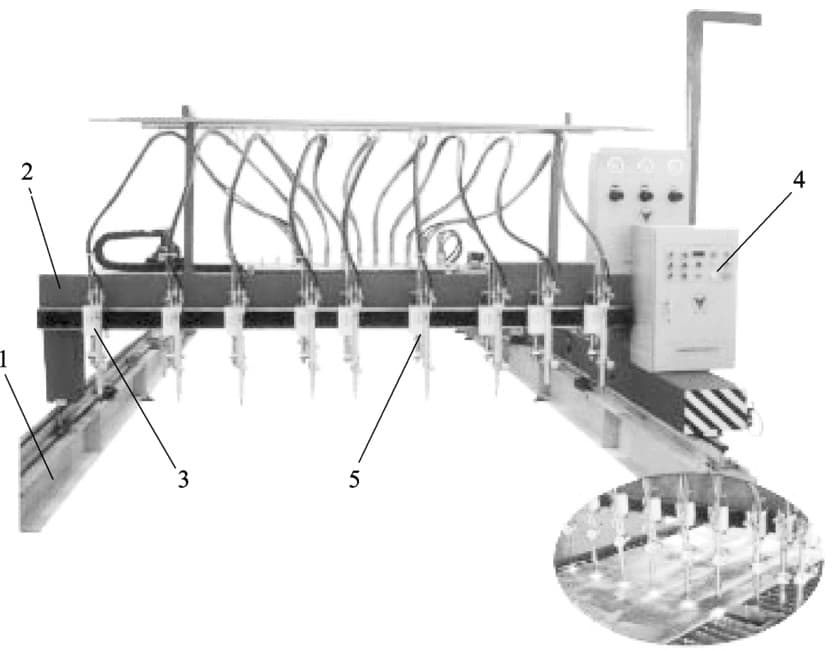

(3) CNC-Brennschneidmaschine.

1. Brennschneidparameter.

Tabelle 3-12: Beziehung zwischen Stahlplatte Brennschneiddicke, Schnittgeschwindigkeit und Sauerstoffdruck.

| Dicke der Stahlplatte /mm | Gasschneidgeschwindigkeit /(mn/min) | Sauerstoffdruck /MPa |

| 4 | 450-500 | 0.2 |

| 5 | 400-500 | 0.3 |

| 10 | 340-450 | 0.35 |

| 15 | 300-375 | 0.375 |

| 20 | 260-350 | 0.4 |

| 25 | 240-270 | 0.425 |

| 30 | 210-250 | 0.45 |

| 40 | 180-230 | 0.45 |

| 60 | 160-200 | 0.5 |

| 80 | 450-180 | 0.6 |

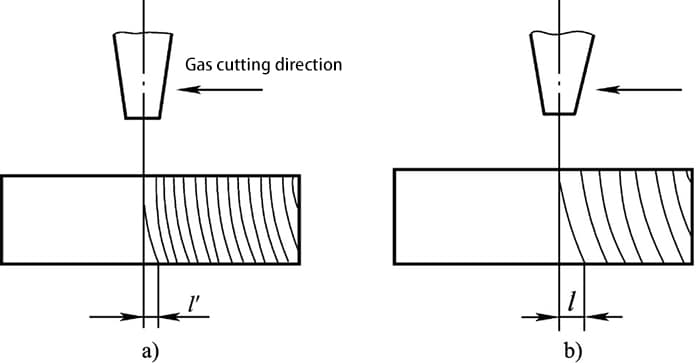

(2) Gasschneidgeschwindigkeit

(3) Eigenschaften und Wirkungsgrad der Vorwärmflamme.

Der Zweck der Vorwärmflamme besteht darin, die Metallschneidteile zu erhitzen und eine Temperatur aufrechtzuerhalten, bei der der Sauerstoffstrom brennen kann, und gleichzeitig die Oxidhaut auf der Stahloberfläche abzublättern und zu schmelzen, so dass sich der Sauerstoffstrom leichter mit dem Eisen verbinden kann.

Der Wirkungsgrad der Vorwärmflamme wird durch die Menge des pro Stunde verbrauchten Brenngases ausgedrückt und sollte auf der Grundlage der Dicke des zu schneidenden Teils gewählt werden.

Generell gilt: Je dicker das zu schneidende Teil, desto höher sollte die Effizienz der Vorwärmflamme sein.

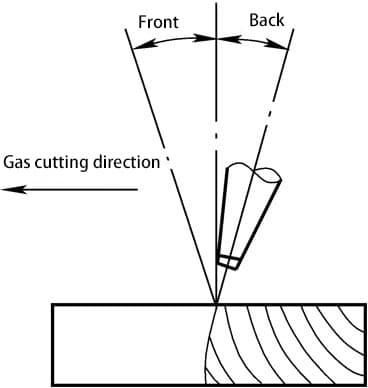

(4) Neigungswinkel von Schneiddüse und Schneidteil.

Beziehung zwischen dem Neigungswinkel der Schneiddüse und der Dicke des Schneidteils.

| Schnittstärke /mm | <6 | 6-30 | >30 | ||

| Schneiden beginnen | Nach dem Durchschneiden | Nicht mehr schneiden | |||

| Richtung des Neigungswinkels | Nach hinten kippen | Vertikal | Neigung nach vorn | Vertikal | Nach hinten kippen |

| Neigungswinkel | 25°-45° | 0° | 5~10° | 0° | 5°~10° |

(5) Abstand zwischen Schneiddüse und Schneidteiloberfläche.

Der Abstand zwischen der Schneiddüse und der Oberfläche des Schneidteils sollte in Abhängigkeit von der Länge der Vorwärmflamme und der Dicke des Schneidteils bestimmt werden, im Allgemeinen zwischen 3 und 5 mm.

Dieser Erwärmungszustand ist optimal und minimiert die Möglichkeit der Aufkohlung der Schnittfläche.

Wenn die Dicke des zu schneidenden Teils weniger als 20 mm beträgt, kann die Flamme länger sein, und der Abstand kann entsprechend vergrößert werden.

Wenn die Dicke des zu schneidenden Teils größer oder gleich 20 mm ist, sollte die Flamme kürzer sein, und der Abstand sollte aufgrund der langsameren Gasschneidgeschwindigkeit entsprechend verringert werden.

2. Anlassen von Brennschneiden (Schweißen).

(1) Der Schlauch für den Gastransport ist zu lang, zu eng oder zu verdreht.

(2) Die Brennschneid- (Schweiß-) zeit ist zu lang oder die Schneid- (Schweiß-) Düse ist zu nahe am Werkstück.

(3) Die Stirnfläche der Schneid- (Schweiß-) Düse haftet an zu vielen herausgespritzten geschmolzenen Metallpartikeln.

(4) Feste kohlenstoffhaltige Partikel oder andere Stoffe setzen sich im Gasdurchlass des Gasförderschlauchs oder des Schneid-(Schweiß-)brenners fest.