Risse beim Schleifen von Zahnrädern können ein kostspieliges Problem sein, doch wer die Ursachen und Lösungen kennt, kann sowohl Zeit als auch Geld sparen. In diesem Artikel werden die Gründe für das Auftreten dieser Risse untersucht, z. B. übermäßige Hitze und unsachgemäße Wärmebehandlung, und es werden praktische Präventionsmaßnahmen wie die Optimierung von Schleiftechniken und die Kontrolle der Materialeigenschaften angeboten. Durch die Umsetzung dieser Strategien können Sie die Haltbarkeit und Leistung von Zahnrädern verbessern. Tauchen Sie ein und erfahren Sie, wie Sie die Integrität Ihres Zahnradherstellungsprozesses aufrechterhalten und häufige Fallstricke vermeiden können.

Beim modernen Hartzahn-Flachschleifen schleift die Schleiffläche nur den Teil des Evolventen-Zahnprofils, der oberhalb des Anfangskreises und unterhalb des Endkreises der Evolvente liegt.

Moderne gehärtete Zahnradoberflächen haben folgende Vorteile, wenn der Zahnfuß nicht im Schleifprozess geschliffen wird:

(1) Es vermeidet die Verringerung der Zahnradfußhärte nach der Wärmebehandlung und erhält eine negative Spannungsschicht, die sich nach dem Aufkohlen, Abschrecken und Kugelstrahlen auf der Zahnradoberfläche und dem Zahnfuß bildet. Dies verbessert die Widerstandsfähigkeit des Zahnrads gegen Biegeermüdung und die Tragfähigkeit erheblich.

(2) Der schmale Boden der Zahnradwurzelrille, die schlechte Wärmeableitung und die erheblichen Schwankungen des verbleibenden Materials an der übermäßigen Kurve beeinträchtigen die Arbeitsbedingungen der Schleifscheibe drastisch. Dies kann leicht zu Schleifverbrennungen und Rissen beim Schleifen von Zahnrädern führen.

(3) Schlechte Schleifbedingungen am Grund der Zahnradwurzelnut führen dazu, dass die Schleifkörner am Außenkreis der Schleifscheibe abfallen und sich abnutzen, wodurch die Qualität des Zahnradschleifens beeinträchtigt wird.

(4) Im Hinblick auf den Zahnbruchwiderstand muss der Zahnfuß ein gewisses Maß an Verzahnung aufweisen. Ohne eine gewisse Verzahnung des Zahnfußes kommt es beim Schleifen zwangsläufig zu Überständen am Zahnfuß. Dies führt zu einer erheblichen Spannungskonzentration, die die Zahnbruchsicherheit stark beeinträchtigt. Das Auftreten solcher Vorsprünge ist absolut inakzeptabel.

Zusammenfassend lässt sich sagen, dass der Verzicht auf das Schleifen des Zahnfußes die Tragfähigkeit des Zahnrads verbessert, Schäden beim Schleifen des Zahnrads verhindert, die Qualität des Zahnradschleifens verbessert, die Belastung des Schleifprozesses verringert und die Produktivität erhöht.

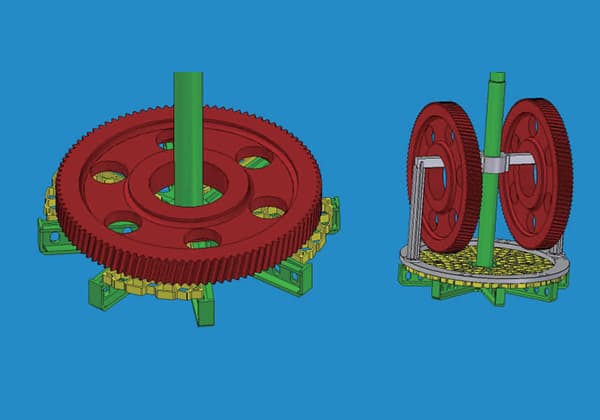

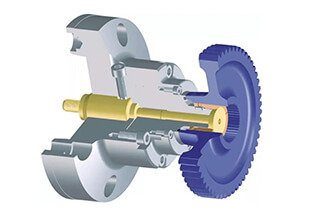

(1) Einführung in das Vorschleifen von Wälzfräsern

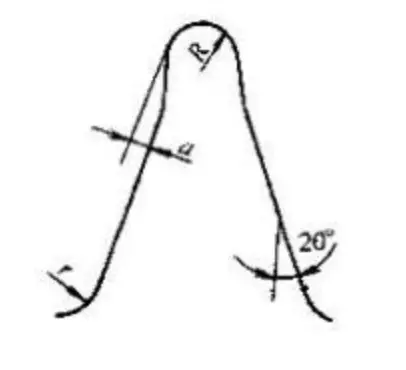

Traditionell Wälzfräser nicht mehr aus, um den Anforderungen des oben genannten Prozesses gerecht zu werden. Daher ist es von entscheidender Bedeutung, während der Wälzfräsphase einen Vorschleiffräser mit Kontaktwinkel einzusetzen. Das Unterscheidungsmerkmal eines Vorschleiffräsers im Vergleich zu einem Standardfräser liegt in der Spitze seiner Schneidezähne, die eine Schneide mit einem Kontaktwinkel aufweist, wie in der folgenden Abbildung dargestellt.

Am Zahnfuß des Zahnrads wird ein gewisses Maß an Unterschneidung des Zahnfußes vorgenommen. Damit soll der Zahnfuß des zu bearbeitenden Zahnrades vorgeformt und der größte Teil des Überschusses von der Zahnoberfläche entfernt werden, so dass ein gleichmäßiger Spielraum für die Präzisionsbearbeitung der Zahndicke verbleibt. Nach dem Aufkohlen und Abschrecken ist das Schleifen des Zahnfußes nicht mehr erforderlich.

(2) Anforderungen an die Form der Zahnräder vor dem Schleifen:

(3) Verbesserungen beim Vorschleifen von Wälzfräsern

Der frühe Einsatz von vorgeschliffenen Wälzfräsern wies die folgenden Probleme auf:

Nach langfristigen, gezielten Untersuchungen und Analysen haben wir folgende Probleme festgestellt:

Aufgrund der unzureichenden Ausbildung der Hüllkurve bei den ursprünglichen Vorschleiffräsern haben wir die Idee einer Neugestaltung unter folgenden Gesichtspunkten vorgeschlagen:

Die oben genannten Anforderungen wurden mit technisch fähigen inländischen Unternehmen vereinbart. WerkzeugherstellerGemeinsam entwickelten und produzierten sie einen neuen Typ von Vorschleiffräsern, der für die Bearbeitung von Hochleistungszahnrädern geeignet ist. Mit dem neuen Vorschleiffräser konnten nicht nur die bisherigen Probleme vollständig gelöst werden, sondern er führte auch zu einem sehr glatten Wurzelbereich des bearbeiteten Zahnrads und damit zu hervorragenden Ergebnissen.

(4) Schleifrisse und Brandspuren sind beim Zahnradschleifen unzulässig.

Der Prozess des Zahnradbruchs beginnt in der Regel mit der Bildung von winzigen Ermüdungsrissen, die sich allmählich ausweiten. Daher schreiben sowohl nationale als auch internationale Getriebenormen vor, dass auf der gehärteten Zahnradoberfläche nach dem Zahnradschleifen keine Schleifrisse oder Brandspuren entstehen dürfen.

Schleifrisse sind die typischsten Oberflächenrisse. Ihre vertikale Tiefe beträgt im Allgemeinen nicht mehr als 0,5 mm, wobei die flachen Risse nur 0,010-0,020 mm erreichen. Obwohl sie manchmal 1 mm überschreiten können, ist dies relativ selten.

Sowohl im In- als auch im Ausland besteht Einigkeit darüber, dass Schleifrisse entstehen, wenn die Schleifzugspannung die Bruchfestigkeit des Werkstoffs übersteigt. Die Faktoren, die sich direkt auf die Schleifzugspannung auswirken, sind:

(1) Wärmebehandlung:

Schleifrisse in Zahnrädern mit harter Oberfläche treten meist in Teilen auf, die aufgekohlt, abgeschreckt und bei niedriger Temperatur angelassen wurden. Daher steht die Qualität der Wärmebehandlung in engem Zusammenhang mit Schleifrissen und ist ein sehr wichtiger Faktor.

(2) Schleifverfahren:

Da Schleifrisse beim Schleifen entstehen, ist die Schleiftechnologie ein wesentlicher Faktor, der nicht vernachlässigt werden darf.

Materialien, die empfindlicher auf Schleifrisse reagieren, neigen eher zur Rissbildung beim Schleifen. Eine Verringerung der Empfindlichkeit des Materials gegenüber Schleifrissen verringert die Wahrscheinlichkeit des Auftretens von Rissen.

Werkstoffe wie 20CrMnTi und 20Cr2Ni4A sind empfindlicher gegenüber Schleifrissen, und diese Empfindlichkeit variiert je nach den Spezifikationen der Aufkohlungswärmebehandlung.

Sie kann daher durch veränderte Aufkohlungs-, Abschreck- und Anlaßprozesse angemessen reguliert und reduziert werden. Aus diesem Grund werden die folgenden Maßnahmen ergriffen:

(1) Reduzieren Sie die Abschrecktemperatur von aufgekohlten Teilen: Bei Zahnrädern aus 20CrMnTi sollte die Aufkohlung bei 930°C erfolgen und direkt nach der Aufkohlung abgeschreckt werden. Wenn die Abschrecktemperatur von 860°C auf 830°C gesenkt wird, können schwere Schleifrisse ohne Änderung der Schleifbedingungen beseitigt werden.

(2) Die Oberflächenkohlenstoffkonzentration sollte angemessen sein und im Bereich von 0,7% bis 0,9% liegen. Der Gradient der Kohlenstoffkonzentration sollte allmählich sein und eine gute Oberflächenfestigkeit und Spannungsverteilung gewährleisten.

Die Kohlenstoffgehalt von Schwerlastzahnräder sollten an der Untergrenze kontrolliert werden, was die Kontrolle von Größe und Form der Karbide erleichtert. Wenn der Kohlenstoffgehalt an der Obergrenze kontrolliert wird, verstärkt dies die Tendenz zur Bildung von Restkarbiden. Austenit, Erhöhung der Karbid-, Oberflächen-Oxidation, und der Trend zur Verringerung der Zahnwurzel Stärke.

Den einschlägigen Daten zufolge haben die Vereinigten Staaten die Oberflächenkohlenstoffkonzentration von Schwerlastgetrieben auf etwa 0,65% kontrolliert.

(3) Je unzureichender das Anlassen, desto höher ist die Anfälligkeit für Schleifrisse. Daher ist ein gründliches Anlassen unerlässlich, um die Duktilität der aufgekohlten, gehärteten Oberfläche zu erhöhen, so dass sich die Eigenspannungen ausgleichen oder verringern und die Verteilung der Oberflächenspannungen verbessert wird. Dies wiederum senkt die Wahrscheinlichkeit von Schleifrissen.

(4) Kontrolle der Restaustenitmenge, um eine strukturelle Umwandlung während des Schleifens des Zahnrads zu verhindern, die zu erheblichen strukturellen Spannungen führt. Begrenzen Sie den Restaustenit strikt auf 25%, und bei kritischen Zahnrädern sollte er auf 20% begrenzt werden.

(5) Das Hauptaugenmerk liegt auf der Kontrolle von Größe, Menge, Form und Verteilung der Karbide, um eine disperse Verteilung der feinkörnigen Karbide zu erreichen. Dadurch wird die Bruchfestigkeit des Werkstoffs erhöht und die Sprödigkeit verringert.

(6) Kontrolle des Martensitgehalts, um kryptokristallinen und feinnadeligen Martensit zu erhalten und die Bildung von grobnadeligem Martensit zu vermeiden, wodurch die Rissquellen reduziert und die Bruchfestigkeit des Materials verbessert wird. Der optimale Martensitgehalt ist 3.

(7) Umsetzung der erforderlichen Maßnahmen zur Kontrolle der Verformung der Wärmebehandlung, die Verringerung der Schleifen Zulage.

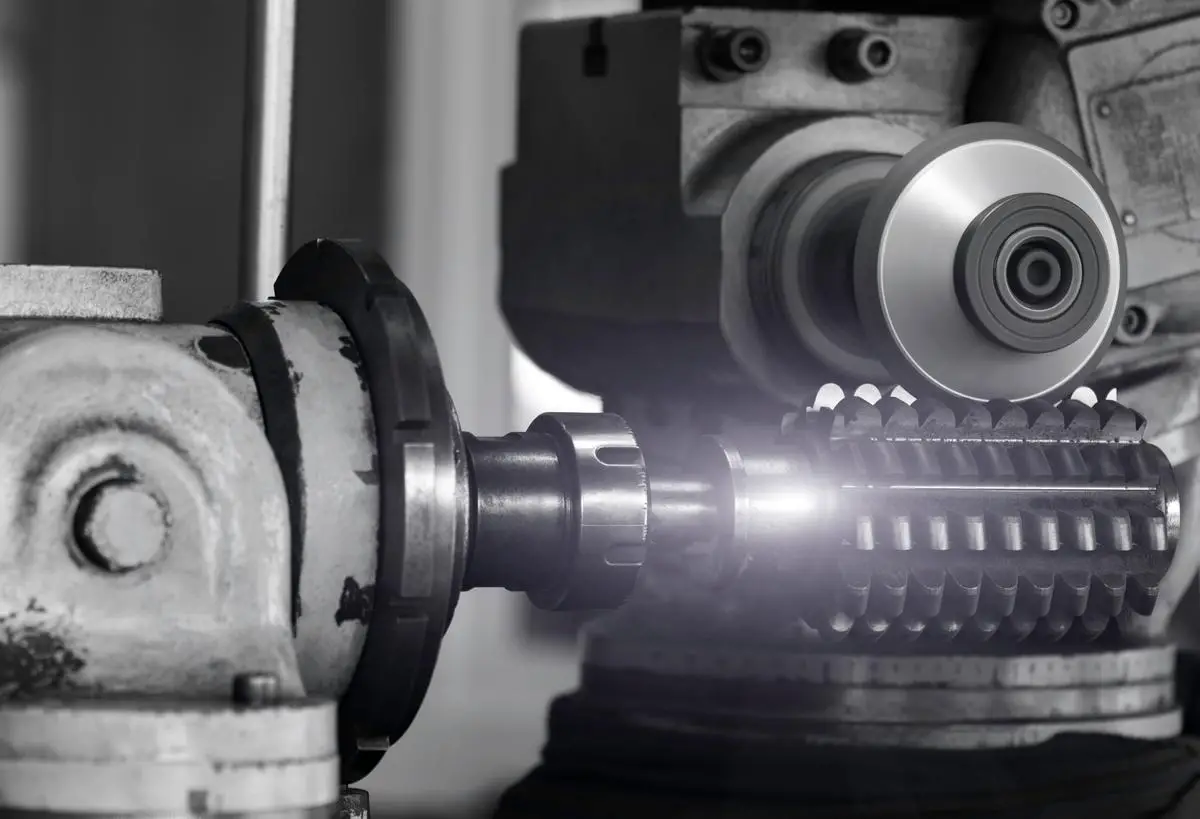

Aus der Literatur geht hervor, dass die durchschnittliche Temperatur im Kontaktbereich zwischen der Schleifscheibe und der Zahnradoberfläche typischerweise zwischen 500 und 800 °C liegt, wobei die Temperatur an den Schleifstellen bis zu 1000 °C erreicht.

Außerdem wird über 80% dieser Wärme in das Zahnrad übertragen. Die beträchtliche Wärme, die beim Schleifen von Zahnrädern entsteht, führt zu erheblichen thermischen Spannungen und thermisch bedingten Ausdehnungen und Kontraktionen im Schleifbereich der Zahnradoberfläche.

Wenn diese Hitze nicht wirksam kontrolliert wird, kann die Zahnradoberfläche leicht Schleifrisse und Verbrennungen entwickeln.

Der Schwerpunkt der maschinentechnischen Maßnahmen wird daher auf der Minimierung und Kontrolle der beim Schleifen entstehenden Wärme liegen.

(1) Verringern Sie die Oberflächenrauhigkeit während der Schruppfräsphase, um sie zwischen Ra3,2 und Ra3,6 zu halten.

(2) Strenge Regulierung der verbleibenden nominalen Größe während der groben Wälzfräsen, ist es nicht zulässig, willkürlich erhöhen das Schleifen Zulage.

(3) Nach der Wärmebehandlung ist eine strenge Justierung gemäß der vorgeschriebenen Position und dem zulässigen Bereich vorzunehmen, um den Fehler durch thermische Verformung so weit wie möglich zu minimieren.

(4) Vor dem Schleifen ist es zwingend erforderlich, die gehärtete Zahnoberfläche mit der Walztechnik zu schaben. Dies sorgt für ein gleichmäßiges Schleifaufmaß, reduziert es so weit wie möglich und minimiert so die Schleifwärme.

(5) Rationelle Auswahl und Anpassung der Schnittmengen. Die Leitprinzipien sollten höhere Scheibendrehzahlen, schnellere Hübe und ein angemessener Vorschub sein. Nach ausländischen Angaben ist die Grobschleifphase der Zahnoberfläche der entscheidende Moment für die Entstehung von Schleifrissen. Die überwiegende Mehrheit der Schleifrisse entsteht in dieser Phase. Dieser Phase sollte besondere Aufmerksamkeit gewidmet werden.

(6) Die Auswahl der Schleifscheibe ist ein entscheidender Schritt im Zahnschleifprozess. Die richtige Wahl der Schleifscheibe hat einen großen Einfluss auf die Präzision und Effizienz des Zahnschleifens. Eine falsche Wahl der Härte, Korngröße oder Struktur der Scheibe kann leicht zu Oberflächenverbrennungen und Schleifrissen führen. Daher sollte die Schleifscheibe unter Berücksichtigung der folgenden Aspekte ausgewählt werden:

Wenn an den gehärteten Zahnradoberflächen Schleifrisse auftreten, sollten zunächst die Ursachen für diese Risse analysiert werden. Dann sollten je nach den Arbeitsbedingungen die folgenden Behandlungen durchgeführt werden:

(1) Sekundäres Temperierverfahren

Durch eine angemessene Verlängerung der Anlaßzeit für aufgekohlte, abgeschreckte Teile, eine Erhöhung der Anlaßtemperatur und eine Erhöhung der Anzahl der Anlaßvorgänge kann ein ausreichendes Anlassen erreicht werden, um Schleifrisse zu beseitigen oder zu verringern. Der spezifische Ansatz ist wie folgt:

Aufgrund der Einfachheit und Wirksamkeit dieser Methoden werden sie häufig zur Vermeidung und Beseitigung von Schleifrissen eingesetzt.

(2) Die Auswirkungen einer ausreichenden Temperierung sind wie folgt:

(3) Methoden zur Identifizierung einer angemessenen Temperierung

(4) Überlegungen während des sekundären Temperns

Gesprungene Zahnoberflächen werden durch Auskratzen mit einem Hartlegierung Walzenfräser, gefolgt von Zahnschleifen. Diese Methode wird vor allem verwendet, wenn:

Beim Schleifen eines großen Planetengetriebes trat ein schwerer Schleifriss auf, der ein typisches Beispiel für die unten beschriebene Methode zur Beseitigung von Schleifrissen darstellt:

(1) Kurze Einführung in die Situation des großen Planetengetriebes mit schweren Schleifrissen:

(2) Durchführung der folgenden Maßnahmen:

Durch die Umsetzung der oben genannten Maßnahmen konnten alle schweren Schleifrisse erfolgreich beseitigt werden.