Haben Sie sich jemals gefragt, wie kritische Geräte in Hochdruckumgebungen zuverlässig funktionieren? Trockengasdichtungen sind die unbesungenen Helden, die für einen reibungslosen Betrieb sorgen und Leckagen verhindern. In diesem Artikel tauchen wir in die Welt der Trockengasdichtungen ein und erforschen ihre Funktionsprinzipien, Vorteile und Anwendungen. Unser erfahrener Maschinenbauingenieur führt Sie durch diese faszinierende Technologie und liefert wertvolle Einblicke und Beispiele aus der Praxis. Entdecken Sie, wie Trockengasdichtungen verschiedene Branchen revolutionieren!

Die trockene Gasdichtung ist eine neuartige berührungslose Wellendichtung, die Ende der 1960er Jahre auf der Grundlage von gasgeschmierten Lagern entwickelt wurde, wobei die Spiralrillendichtung das typischste Beispiel ist.

Nach jahrelanger Forschung führte die John Crane Company in den Vereinigten Staaten als erstes Unternehmen trockene Gasdichtungsprodukte für den industriellen Einsatz ein.

Die Praxis hat gezeigt, dass Trockengasdichtungen viele Vorteile gegenüber herkömmlichen berührenden Gleitringdichtungen bieten. Sie werden vor allem in Pipelines, auf Offshore-Plattformen, in Raffinerien und in der petrochemischen Industrie eingesetzt und eignen sich für jedes Gastransportsystem.

Da Trockengasdichtungen berührungslose Dichtungen sind, die nicht durch den PV-Wert begrenzt sind, eignen sie sich besonders für große Zentrifugalkompressoren unter Hochgeschwindigkeits- und Hochdruckbedingungen. Die Einführung von Trockengasdichtungen stellt einen revolutionären Fortschritt in der Dichtungstechnologie dar, da sie die Herausforderungen der Gasdichtung ohne die Einschränkungen des Dichtungsschmieröls lösen.

Außerdem sind die erforderlichen Gasregelungssysteme viel einfacher als die Ölsysteme von Foliendichtungen.

Darüber hinaus hat das Aufkommen von Trockengasdichtungen die traditionellen Dichtungskonzepte durch die organische Integration der Trockengasdichtungstechnologie mit den Prinzipien der Barrieredichtung verändert.

Das neue Konzept der "Verwendung von Gas als Dichtungsmittel" ersetzt das traditionelle Konzept "Flüssigdichtungen - Gas oder Flüssigkeit" und gewährleistet, dass kein Dichtungsmedium austritt. Dies macht trockene Gasdichtungen im Bereich der Pumpenwellendichtungen weithin anwendbar.

In der folgenden Tabelle werden die Leckageraten von Kompressor-Trockengasdichtungen mit denen anderer gängiger Dichtungen verglichen:

| Art der Versiegelung | Parameter | Leckagerate (Nm)3/min) | ||

| Gasschmierdichtung | Trockene Gasdichtung | Schlitztiefe 5 µm | 0.025 | |

| Kohlenstoff-Ringdichtung | Vier Gruppen, 10 mm breit mit einem Abstand von 0,05 mm | 0.37 | ||

| Labyrinth-Dichtung | Anzahl der Zähne 15 | 1.82 | ||

| Ölfilmdichtung | Dichtungsölmenge | |||

| Medienende (L/min) | Atmosphärisches Ende (L/min) | |||

| Schwimmende Ringdichtung | 2 Gruppen, jede 20 mm breit, mit einem Abstand von 0,05 mm | 0.12 | 0.6 | |

| Gleitringdichtung | Ölfilmdicke 1 µm | 0.0012 | 0.0017 | |

Testbedingungen für das Versuchsgerät: Wellendurchmesser von 140 mm, Drehzahl von 5000 U/min, Prozessgasdruck von 0,6 MPa und Dichtöl- (Gas-) Druck von 0,75 MPa.

Im Vergleich zu herkömmlichen berührenden Gleitringdichtungen bieten Trockengasdichtungen die folgenden Hauptvorteile:

Im Vergleich zu anderen Gleitringdichtungen sind Trockengasdichtungen im Wesentlichen ähnlich aufgebaut. Der Hauptunterschied besteht darin, dass ein Dichtungsring einer Trockengasdichtung gleichmäßig verteilte, flache Rillen aufweist. Diese Rillen ermöglichen es der Dichtung, berührungslos zu arbeiten, indem sie während der Rotation einen dynamischen Druckeffekt erzeugen, der die Dichtungsflächen voneinander trennt.

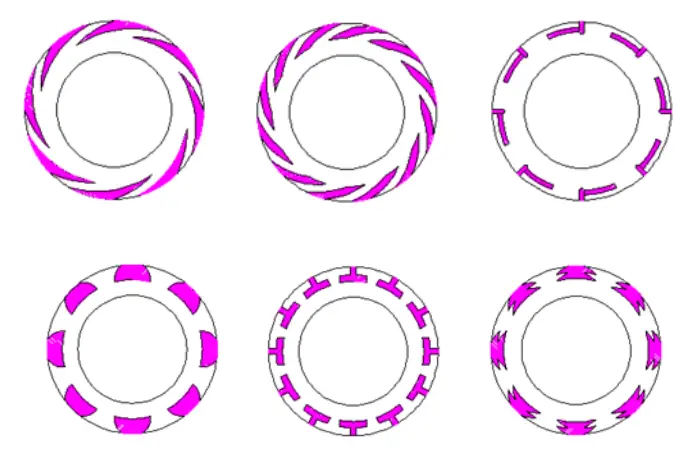

Die Rillenformen an der Dichtungsstirnfläche von Trockengasdichtungen werden hauptsächlich in einseitig und beidseitig wirkende Typen unterteilt.

Einseitig gerichtete Rillen werden am häufigsten in aktuellen Kompressoranlagen verwendet. Sie können nur in Aggregaten mit unidirektionaler Rotation verwendet werden und erzeugen eine Öffnungskraft in der erforderlichen Richtung; bei Umkehrung kann eine negative Öffnungskraft die Dichtung beschädigen.

Im Vergleich zu den bidirektionalen Rillen können sie jedoch größere Öffnungskräfte und eine höhere Steifigkeit des Gasfilms erzeugen, was eine höhere Stabilität und eine zuverlässigere Verhinderung des Kontakts mit den Endflächen ermöglicht, so dass sie auch bei sehr niedrigen Geschwindigkeiten und unter starken Vibrationen eingesetzt werden können.

Auch bidirektionale Rillen sind üblich. Dieser Rillentyp ist richtungsunabhängig und eignet sich sowohl für Vorwärts- als auch für Rückwärtsdrehungen, ohne die Dichtung zu beschädigen. Ihr Anwendungsbereich ist breiter als der von einseitig gerichteten Rillen, aber ihre Stabilität und Störfestigkeit sind geringer als bei einseitig gerichteten Rillen.

Durch wiederholte Experimente und vergleichende Studien zu verschiedenen Rillentypen von Trockengasdichtungen wurde bestätigt, dass das spiralförmige Rillendesign die höchste Gasfilmsteifigkeit bei minimaler Leckage bietet und das beste Leckageverhältnis erzielt. Nachfolgend finden Sie eine ausführliche Einführung zu diesem Rillentyp.

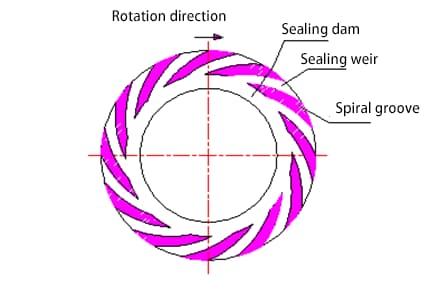

Das nachstehende Diagramm zeigt eine typische Trockengasdichtung mit schraubenförmigen Rillen auf der Dichtungsfläche, die weniger als 10 Mikrometer tief sind. Wenn die Dichtung arbeitet, wird das abgedichtete Gas tangential in die schraubenförmigen Nuten gezogen und bewegt sich radial vom Außendurchmesser zur Mitte (d. h. zur Niederdruckseite), wobei es durch den Dichtungsdamm daran gehindert wird, zur Niederdruckseite zu strömen.

Das Gas wird bei seiner Bewegung entlang der sich verändernden Querschnittsform der spiralförmigen Rillen komprimiert, wodurch ein lokaler Hochdruckbereich an der Rillenwurzel entsteht, der die Endflächen um einige Mikrometer voneinander trennt und einen Gasfilm von bestimmter Dicke bildet.

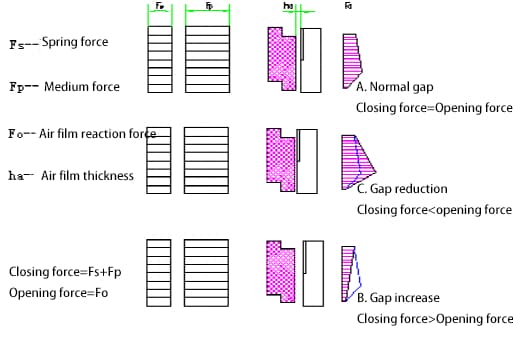

Bei dieser Gasfilmdicke gleicht sich die durch die Gasfilmwirkung erzeugte Öffnungskraft mit der durch Feder- und Mediumskräfte erzeugten Schließkraft aus, so dass die Dichtung berührungslos arbeiten kann. Der Gasfilm, der sich zwischen den Dichtflächen der Trockengasdichtung bildet, hat eine gewisse positive Steifigkeit, die die Stabilität der Dichtung gewährleistet. Um die erforderliche Wirkung des dynamischen Flüssigkeitsdrucks zu erzielen, müssen die Staudruckrillen auf der Hochdruckseite angeordnet sein.

Das obige Diagramm zeigt die Kräfte, die auf eine Trockengasdichtung mit spiralförmiger Nut wirken, und veranschaulicht, wie die Steifigkeit des Gasfilms die Stabilität des Dichtungsbetriebs gewährleistet. Unter normalen Bedingungen ist die Schließkraft der Dichtung gleich der Öffnungskraft.

Wenn äußere Störungen auftreten (z. B. Prozess- oder Betriebsschwankungen), die zu einer Abnahme der Gasfilmdicke führen, nimmt die viskose Scherkraft des Gases zu, wodurch die von den schraubenförmigen Rillen erzeugte dynamische Druckwirkung des Fluids verstärkt wird, wodurch der Gasfilmdruck und die Öffnungskraft erhöht werden, um das Kräftegleichgewicht aufrechtzuerhalten und die Dichtung wieder in ihren ursprünglichen Spalt zu bringen; umgekehrt wird, wenn die Dichtung gestört wird und die Gasfilmdicke zunimmt, die von den schraubenförmigen Rillen erzeugte dynamische Druckwirkung schwächer, wodurch der Gasfilmdruck und die Öffnungskraft verringert werden und die Dichtung wieder in ihren ursprünglichen Spalt zurückkehren kann.

Daher kann die Dichtung, solange sie sich innerhalb des Auslegungsbereichs befindet, bei Beseitigung äußerer Störungen immer wieder in den vorgesehenen Arbeitsspalt zurückkehren, was bedeutet, dass die Trockengasdichtung eine selbsteinstellende Funktion hat, die einen stabilen und zuverlässigen Betrieb gewährleistet.

Der Hauptindikator für die Stabilität der Dichtung ist die Steifigkeit des erzeugten Gasfilms, d. h. das Verhältnis zwischen der Änderung der Gasfilmkraft und der Änderung der Gasfilmdicke. Je größer die Steifigkeit des Gasfilms ist, desto höher ist die Störfestigkeit der Dichtung und desto stabiler ist ihr Betrieb.

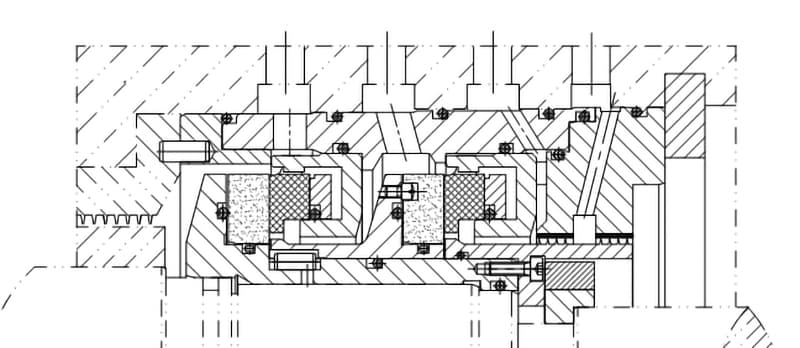

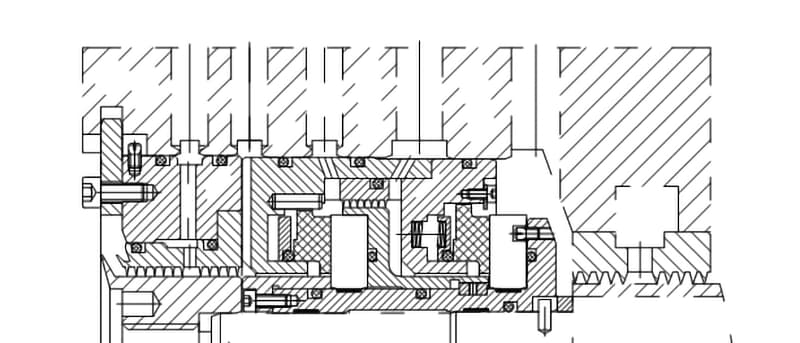

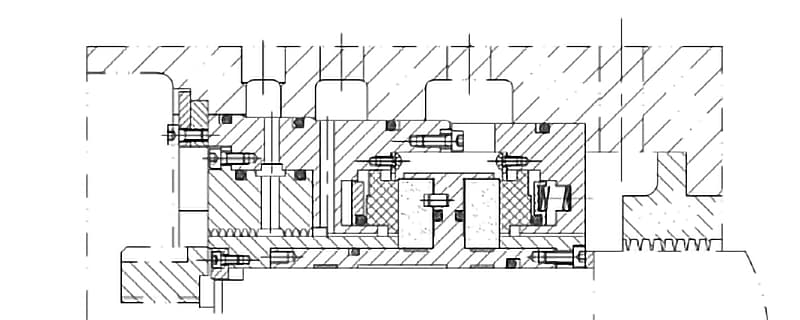

Es gibt verschiedene Bauformen von Trockengasdichtungen, die für unterschiedliche Betriebsbedingungen geeignet sind. In der Praxis werden in Zentrifugalkompressoren hauptsächlich die folgenden vier Strukturen verwendet:

Die Einflächenabdichtung wird in erster Linie für nicht gefährliche Gase verwendet, d. h. in Situationen, in denen ein geringfügiger Austritt des Mediums in die Atmosphäre zulässig ist. Das zur Abdichtung verwendete Gas ist das Prozessgas selbst. Dieser Typ wird üblicherweise in im Inland eingeführten Anlagen wie Kohlendioxidkompressoren verwendet.

Die Tandem-Trockengasdichtung ist eine Dichtungskonstruktion mit hoher Betriebssicherheit, die typischerweise dort eingesetzt wird, wo eine geringe Leckage des Mediums in die Atmosphäre zulässig ist. Sie wird häufig in den eingeführten Anlagen petrochemischer Unternehmen eingesetzt.

Eine Tandem-Trockengasdichtung kann als zwei oder mehr Sätze von Trockengasdichtungen betrachtet werden, die in der gleichen Richtung Ende-an-Ende verbunden sind. Ähnlich wie bei der einseitigen Struktur ist das Sperrgas das Prozessgas selbst. In der Regel wird eine zweistufige Struktur verwendet, bei der die erste Stufe (Primärdichtung) die volle Last trägt und die andere Stufe als Reserveabdichtung ohne Druckabfall dient.

Das aus der Primärdichtung austretende Prozessgas wird zur Verbrennung in eine Fackel geleitet. Eine sehr geringe Menge unverbrannten Prozessgases entweicht durch die Sekundärdichtung und wird sicher abgeleitet.

Sollte die Primärdichtung versagen, wirkt die Sekundärdichtung als zusätzliche Sicherheitsdichtung und verhindert ein massives Austreten des Prozessmediums in die Atmosphäre.

Wenn weder eine Leckage des Prozessmediums in die Atmosphäre noch eine Leckage von Puffergas in das Prozessmedium zulässig ist, kann zwischen den beiden Stufen einer Tandemstruktur eine Labyrinthdichtung eingefügt werden.

Diese Struktur wird für entflammbare, explosive und gefährliche Gase verwendet, wobei keine Leckage nach außen entsteht. Beispiele sind H2-Kompressoren, Erdgaskompressoren mit hohem H2S-Gehalt, Ethylen-, Propylen- und Ammoniakkompressoren.

Neben dem Prozessgas ist bei dieser Konstruktion auch ein zusätzlicher Stickstoffgasweg als Sperrgas für die Sekundärdichtung erforderlich. Das aus der Primärdichtung austretende Prozessgas wird vollständig in eine Fackel zur Verbrennung mit Stickstoffgas geleitet.

Alle Gase, die durch die Sekundärdichtung in die Atmosphäre entweichen, sind Stickstoff. Sollte die Primärdichtung versagen, dient die Sekundärdichtung auch als zusätzliche Sicherheitsdichtung. Diese Konstruktion ist relativ komplex, hat sich aber aufgrund ihrer hohen Zuverlässigkeit als Standardkonfiguration für Wellendichtungen von Mittel- und Hochdruck-Zentrifugalkompressoren durchgesetzt.

Die doppelseitige Dichtung entspricht zwei einfachwirkenden Dichtungen, die einander gegenüberliegen und sich manchmal einen Gleitring teilen. Sie eignet sich für Bedingungen ohne Fackelsysteme, bei denen ein geringfügiger Austritt von Sperrgas in das Prozessmedium zulässig ist. Das Einleiten von Stickstoffgas zwischen die beiden Dichtungssätze bildet ein zuverlässiges Sperrdichtungssystem.

Der Stickstoffdruck wird so geregelt, dass er immer etwas höher ist als der Druck des Prozessgases (0,2-0,3 MPa), wodurch sichergestellt wird, dass die Richtung des Gasaustritts immer in Richtung des Prozessmediums und der Atmosphäre verläuft, wodurch verhindert wird, dass das Prozessgas in die Atmosphäre entweicht. Die doppelseitige Dichtungsstruktur wird hauptsächlich für toxische, entflammbare und explosive Gase mit niedrigem Druck verwendet.

Trockene Gasdichtungen arbeiten während des Betriebs mit berührungsfreien Flächen, aber während der An- und Abfahrphase kommt es zu einem kurzen Kontakt, der die Verwendung von verschleißfesten Materialien für die Gegenflächen erforderlich macht.

Zu den Werkstoffen für die Reibpaarungen in trockenen Gasdichtungen gehören in der Regel Materialien mit niedrigem Wärmeausdehnungskoeffizienten, hohem Elastizitätsmodul, hoher Zugfestigkeit, Wärmeleitfähigkeit und Härte, wie SiC oder Hartmetall für die harte Seite und imprägnierter Graphit oder SiC für die weiche Seite. Die dynamischen Rillen werden im Allgemeinen in die Oberfläche des dynamischen Rings eingearbeitet.

Da sich der Aufbau von Trockengasdichtungen nicht wesentlich von dem herkömmlicher Gleitringdichtungen unterscheidet, konzentriert sich die Auslegung von Trockengasdichtungen in erster Linie auf die Parameter der Rillenformen an den Dichtungsflächen. Die theoretische Grundlage von Trockengasdichtungen basiert auf den Prinzipien von Spiralrillenlagern, die sich an die Reynolds-Gleichung und die Navier-Stokes-Gleichungen halten.

Unser Unternehmen verwendet die Finite-Elemente-Methode für numerische Berechnungen mit einer eigens entwickelten Software, um die Druckverteilung des Gasfilms auf der spiralförmig gerillten Dichtungsfläche zu berechnen und die Belastbarkeit, die Steifigkeit des Gasfilms und die Gasleckrate der Trockengasdichtung zu bestimmen.

Die Stabilität und Zuverlässigkeit von Trockengasdichtungen hängt von der Steifigkeit des Gasfilms auf der Dichtungsoberfläche ab. Der Einfluss der Prozessparameter und der Strukturparameter der Spiralnut auf die Dichtungsleistung spiegelt sich in erster Linie in ihrer Auswirkung auf die Steifigkeit des Gasfilms wider; je größer die Steifigkeit, desto besser die Stabilität der Dichtung.

Neben der Steifigkeit des Gasfilms achtet unser Unternehmen auch auf die Leckagerate der Dichtung und strebt ein möglichst hohes Verhältnis zwischen Steifigkeit und Leckagerate an. Dies bedeutet, dass die Dichtung sowohl eine hohe Steifigkeit als auch eine geringe Leckrate aufweist. Nur Trockengasdichtungen mit einem maximalen Steifigkeits-Leckage-Verhältnis und einer signifikanten Gasfilmsteifigkeit können einen langfristigen, stabilen und idealen Betrieb gewährleisten.

Zu den strukturellen Parametern der Spiralnuten, die sich auf die Steifigkeit des Gasfilms auswirken, gehören die Nuttiefe, der Spiralwinkel, die Anzahl der Nuten, das Verhältnis von Nutbreite zu Wehrbreite und das Verhältnis von Nutlänge zu Dammlänge, was eine Optimierung durch spezielle Software erfordert. Zu den Prozessparametern, die die Steifigkeit des Gasfilms beeinflussen, gehören:

Um die Zuverlässigkeit der Trockengasdichtungen zu gewährleisten, ist jedes Set mit einem entsprechenden Überwachungs- und Kontrollsystem ausgestattet. Dieses System sorgt dafür, dass die Dichtung in ihrem optimalen Auslegungszustand arbeitet. Sollte die Dichtung ausfallen, löst das System schnell einen Alarm aus, so dass das Wartungspersonal das Problem umgehend beheben kann.

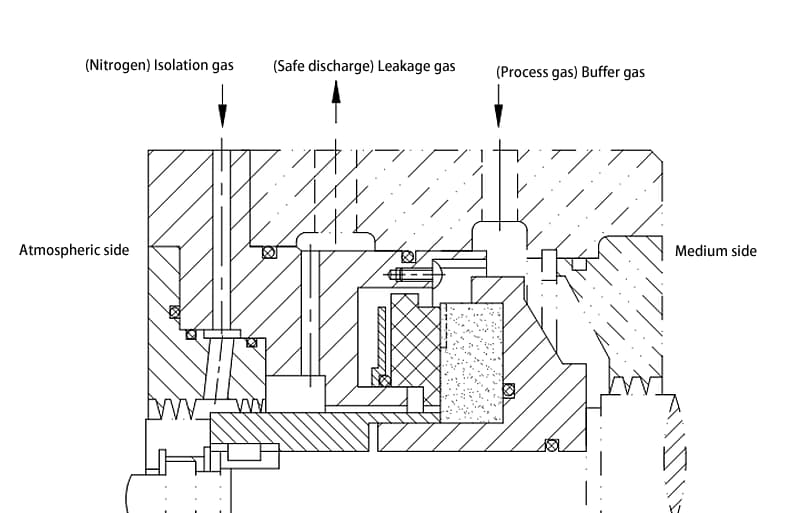

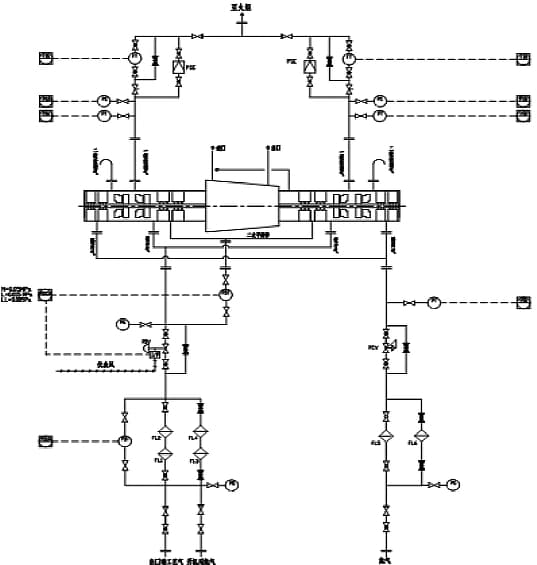

Hier stellen wir ein typisches Tandem-Trockengasdichtungssystem vor.

Die nachstehende schematische Darstellung veranschaulicht das System. Unter normalen Bedingungen wird ein Gasstrom aus dem Auslass des Geräts angesaugt und durchläuft zwei Filterstufen (mit einer Genauigkeit von 3 μm), wodurch ein trockenes, sauberes Gas entsteht. Dieses Gas dient als Puffer für die Trockengasdichtung und gelangt in die Dichtungskammer.

Der Druck wird so geregelt, dass er während des normalen Betriebs leicht über dem Referenzprozessgasdruck liegt (in der Regel 50 kPa), um zu verhindern, dass Verunreinigungen wie Staub und Kondensatöl im unraffinierten Prozessgas in die Dichtungsfläche eindringen, was die Leistung der Trockengasdichtung beeinträchtigen könnte. Das System verwendet einen Differenzdrucktransmitter zur Messung der Druckdifferenz zwischen dem Puffergas und dem Referenzgas.

Das Signal steuert ein pneumatisches Membranregelventil, das sich am Eingang des Puffergases befindet und den Eingangsdruck so einstellt, dass ein konstanter Differenzdruck zum Referenzgas aufrechterhalten wird. Der größte Teil des in die Dichtungskammer eintretenden Puffergases kehrt durch eine Labyrinthdichtung in das Prozessgas zurück.

Ein kleiner Teil entweicht durch die Trockengasdichtung der ersten Stufe, das so genannte Leckgas der ersten Stufe. Der größte Teil davon wird sicher in einer Fackel verbrannt.

Ein stabiler Gasfilm, der für einen langfristigen idealen Betrieb unerlässlich ist, kann sich nur bei einem entsprechenden Druckunterschied bilden. Das System erreicht dies durch den Einbau eines Drosselventils am Ausgang des Leckgases der ersten Stufe, wobei die Ventilöffnung so eingestellt wird, dass der entsprechende Gegendruck erzeugt wird. Dieses Ventil dient auch zur Begrenzung der Leckage, wenn die Dichtung der ersten Stufe versagt.

Zusätzlich wird Stickstoffgas als Isoliergas durch einen Filter und ein Druckminderungsventil in eine nachfolgende Labyrinthdichtung eingeleitet. Sein Druck ist etwas höher als der Öldruck im Lagergehäuse (in der Regel atmosphärischer Druck), wodurch ein zuverlässiges Sperrdichtungssystem entsteht.

Dadurch wird sichergestellt, dass kein Schmieröl aus dem Lagerkasten in die Trockengasdichtung gelangt, und es wird verhindert, dass Prozessgasreste das Schmieröl im Lagerbereich verunreinigen.

Ein Teil des Isoliergases gelangt in den Lagerkasten, der Rest vermischt sich mit der geringen Menge an Prozessgas, die nicht aus dem Leckgas der ersten Stufe verbrannt wird, dem so genannten Leckgas der zweiten Stufe. Dieses kann sicher als umweltverträgliches Gas in die Atmosphäre abgeleitet werden.

Die primäre Methode, um festzustellen, ob die Dichtung korrekt funktioniert, ist die Überwachung des Leckgases der ersten Stufe. Tritt eine Anomalie auf, steigen Druck und Durchflussmenge der Trockengasdichtung der ersten Stufe deutlich an.

Erreicht er einen vorher festgelegten hohen Alarmwert, sendet ein Drucktransmitter ein Signal an den Kontrollraum und löst ein Alarmsignal aus. Dadurch wird das Bedienpersonal darauf aufmerksam gemacht, zu überprüfen, ob der Druck im Kontrollsystem innerhalb des vorgesehenen Bereichs liegt.

Erreicht die Gasleckagemenge einen extrem hohen Alarmwert, zeigt dies an, dass die Trockengasdichtung ausgefallen ist, und löst eine Systemabschaltung aus, um Schäden an der Anlage zu verhindern.

Trockengasdichtungen sind hochpräzise Bauteile, die bei der Installation, Demontage und Verwendung besondere Aufmerksamkeit erfordern. In der Regel werden die folgenden Vorsichtsmaßnahmen empfohlen:

Trockengasdichtungen, die für ein breites Anwendungsspektrum konzipiert sind, erfordern unter normalen Bedingungen in der Regel keine Wartung.

Es ist jedoch wichtig, die Dichtungsleckage täglich zu überwachen. Eine Zunahme der Leckage kann auf ein mögliches Versagen der Dichtung hinweisen, und es sollte auf folgende Aspekte geachtet werden:

Nach umfangreichen Forschungen und Versuchen haben sich Trockengasdichtungen in industriellen Anwendungen weit verbreitet. Die steigenden Anforderungen der modernen Industrie an Energieeffizienz, Verbrauchsreduzierung und Umweltschutz haben die Zuverlässigkeit, minimale Leckage, Langlebigkeit und den stabilen Betrieb von Wellendichtungen in Zentrifugalkompressoren, die große Mengen an gefährlichen Gasen transportieren, zu einer Notwendigkeit gemacht.

Im Vergleich zu herkömmlichen berührenden Gleitringdichtungen bieten Trockengasdichtungen unvergleichliche Vorteile: längere Lebensdauer, keine Leckage des Prozessmediums und geringere Wartungskosten. Diese Vorteile stimmen mit den Zielen überein, die mit verschiedenen Arten von Wellendichtungen verfolgt werden.

Trockengasdichtungen können erfolgreich nachgerüstet und in Zentrifugalkompressoren, Zentrifugalpumpen, Reaktoren und anderen Anlagen eingesetzt werden, wenn die folgenden zwei Bedingungen erfüllt sind: