Haben Sie sich jemals gefragt, warum das Schweißen von rostfreiem Stahl sowohl als Kunst als auch als Wissenschaft angesehen wird? Dieser Leitfaden entschlüsselt die Komplexität des Edelstahlschweißens und deckt den gesamten Prozess von der Auswahl der richtigen Techniken bis hin zur Gewährleistung hochwertiger Ergebnisse ab. Sie erfahren etwas über die verschiedenen Schweißmethoden, die Herausforderungen bei der Arbeit mit Edelstahl und die wichtigsten Tipps für den Erfolg. Egal, ob Sie ein Anfänger oder ein erfahrener Schweißer sind, dieser Artikel bietet wertvolle Einblicke, die Ihnen helfen, die Feinheiten des Edelstahlschweißens zu meistern.

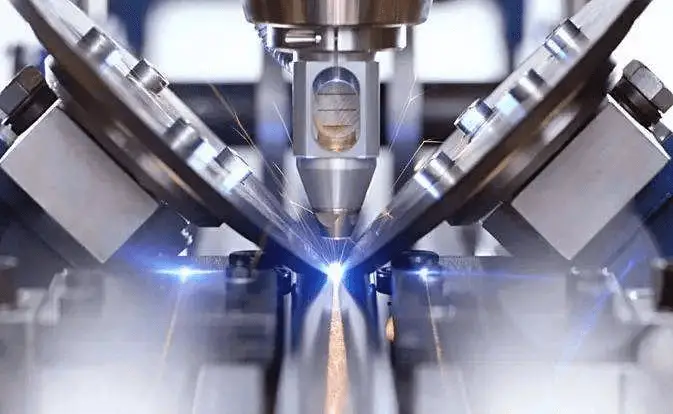

Geschweißte Rohre aus Edelstahl werden auf der Maschine für geschweißte Rohre durch Walzen und Schweißen des Edelstahls geformt. Stahlplatte durch die Form der Ruo-Fernstraße.

Da rostfreier Stahl eine hohe Festigkeit aufweist und seine Struktur ein kubisches Gitter mit zentrierter Oberfläche ist, lässt er sich leicht durch Kaltverfestigung verformen, so dass er bei der Herstellung von geschweißten Rohren verwendet werden kann:

Einerseits sollte die Form eine große Reibung aushalten, so dass die Form leicht zu tragen ist;

Andererseits haftet das Edelstahlblech leicht an der Matrizenoberfläche, was zu einer Belastung des geschweißten Rohrs und der Matrizenoberfläche führt.

Daher ist eine gute Umformung von rostfreiem Stahl Die Matrize muss eine hohe Verschleißfestigkeit und eine hohe Antihaftwirkung (Bissfestigkeit) aufweisen.

Unsere Analyse der importierten geschweißten Rohrwerkzeuge zeigt, dass die Oberflächenbehandlung dieser Matrizen ist eine superharte Metallkarbid- oder Nitridbeschichtung.

Im Vergleich zum traditionellen Schmelzschweißen, Laserschweißen und Hochfrequenzschweißen zeichnen sich durch eine hohe Schweißgeschwindigkeit, eine hohe Energiedichte und einen geringen Wärmeeintrag aus.

Daher ist die Wärmeeinflusszone ist schmal, der Kornwachstumsgrad ist gering, die Schweißverformung ist gering und die Kaltumformbarkeit ist gut.

Es ist einfach, das automatische Schweißen und die Durchdringung von dicken Blechen in einem Durchgang zu realisieren. Das wichtigste Merkmal ist, dass i-groove Stumpfschweißen braucht kein Füllmaterial.

Schweisstechnik wird hauptsächlich für metallische Grundstoffe verwendet.

Zu den gängigen Schweißverfahren gehört das Lichtbogenschweißen, Argon-LichtbogenschweißenCO2-Schutzgasschweißen, Sauerstoff-Acetylen-Schweißen, Laserschweißen, Elektroschlacke-Druckschweißen usw.

Kunststoffe und andere Nichtmetallische Werkstoffe können auch geschweißt werden.

Es gibt mehr als 40 Metallschweißverfahren, die hauptsächlich in drei Kategorien unterteilt werden: Schmelzschweißen, Pressschweißen und Löten.

Das Schmelzschweißen ist ein Verfahren zur Erwärmung der Grenzfläche zwischen den Werkstücken bis zum Schmelzzustand während der Schweißverfahren und das Schweißen ohne Druck zu beenden.

Beim Schmelzschweißen erhitzt und schmilzt die Wärmequelle die Grenzfläche zwischen den beiden zu schweißenden Werkstücken schnell auf, so dass ein Schmelzbad entsteht.

Das Schmelzbad bewegt sich mit der Wärmequelle vorwärts, bildet nach dem Abkühlen eine durchgehende Schweißnaht und verbindet die beiden Werkstücke zu einer Einheit.

Wenn beim Schmelzschweißen die Atmosphäre in direktem Kontakt mit dem Hochtemperatur-Schmelzbad steht, oxidiert der Sauerstoff in der Atmosphäre Metalle und verschiedene Legierungselemente.

Wenn Stickstoff und Wasserdampf aus der Atmosphäre in das Schmelzbad eindringen, bilden sich in der Schweißnaht während der anschließenden Abkühlung Defekte wie Poren, Schlackeneinschlüsse und Risse, die die Qualität und Leistung der Schweißnaht beeinträchtigen.

Pressschweißen ist die Verbindung von Atomen zwischen zwei Werkstücken im festen Zustand unter Druck, auch bekannt als Festkörperschweißen.

Das üblicherweise verwendete Pressschweißverfahren ist Widerstandsstumpfschweißen. Wenn der Strom durch das Verbindungsende von zwei Werkstücken fließt, steigt die Temperatur aufgrund des großen Widerstands. Wenn es bis zum plastischen Zustand erhitzt ist, wird es unter der Wirkung des axialen Drucks miteinander verbunden.

Das gemeinsame Merkmal der verschiedenen Pressschweißverfahren ist die Anwendung von Druck ohne Schweißzusatzwerkstoff beim Schweißprozess.

Die meisten Pressschweißverfahren, wie DiffusionsschweißenHochfrequenzschweißen und Kaltpressschweißen haben keinen Schmelzprozess, so dass es keine Probleme wie das Verbrennen von nützlichen Legierungselementen und das Eindringen schädlicher Elemente in die Schweißnaht gibt, was den Schweißprozess vereinfacht und die Sicherheit und den Gesundheitsschutz beim Schweißen verbessert.

Da die Erhitzungstemperatur niedriger ist als beim Schmelzschweißen und die Erhitzungszeit kurz ist, ist die Wärmeeinflusszone gleichzeitig klein.

Viele Werkstoffe, die durch Schmelzschweißen schwer zu schweißen sind, können oft durch Pressschweißen zu hochwertigen Verbindungen mit der gleichen Festigkeit wie der Grundwerkstoff verarbeitet werden.

Das Hartlöten ist ein Verfahren, bei dem metallische Werkstoffe mit einem niedrigeren Schmelzpunkt als das Werkstück als Lot verwendet werden, das Werkstück und das Lot auf eine Temperatur erhitzt werden, die höher als der Schmelzpunkt des Lots und niedriger als der Schmelzpunkt des Werkstücks ist, das Werkstück mit flüssigem Lot benetzt wird, der Grenzflächenspalt gefüllt wird und eine gegenseitige Diffusion zwischen den Atomen mit dem Werkstück erfolgt, um so ein Schweißen zu realisieren.

Die beim Schweißen entstehende Verbindung zwischen zwei miteinander verbundenen Körpern wird als Schweißnaht bezeichnet.

Beide Seiten der Schweißnaht sind betroffen von Schweißwärme während des Schweißens, was zu Veränderungen des Gefüges und der Eigenschaften führt. Dieser Bereich wird als Wärmeeinflusszone bezeichnet.

Während des Schweißens, aufgrund unterschiedlicher Werkstoffe, Schweißmaterialien und des Schweißstroms kann es in der Schweißnaht und in der Wärmeeinflusszone nach dem Schweißen zu Überhitzung, Versprödung, Verhärtung oder Erweichung kommen, wodurch sich auch die Leistung der Schweißteile verringert und die Schweißbarkeit verschlechtert.

Dazu müssen die Schweißbedingungen angepasst werden. Das Vorwärmen an der Schnittstelle des Schweißteils vor dem Schweißen, die Wärmeerhaltung während des Schweißens und die Wärmebehandlung nach dem Schweißen können die Schweißqualität der Schweißnaht.

Angewandtes Schweissverfahren:

Kleine Spezifikationen können verhindern interkristalline Korrosionthermische Risse und Verformungen, und der Schweißstrom ist 20% niedriger als der von kohlenstoffarmem Stahl;

Um eine stabile Verbrennung des Lichtbogens zu gewährleisten, wird eine DC-Umkehrschaltung verwendet;

Beim Kurzlichtbogenschweißen ist der Lichtbogen langsam abzubrechen, die Lichtbogengrube zu füllen und die mit dem Medium in Berührung kommende Fläche endgültig zu verschweißen;

Beim Mehrlagenschweißen muss die Temperatur zwischen den Lagen kontrolliert werden, und nach dem Schweißen kann eine Zwangskühlung vorgenommen werden;

Zünden Sie den Lichtbogen nicht außerhalb der Rille, und der Erdungsdraht muss gut angeschlossen sein;

Verformungen nach dem Schweißen können nur durch Kaltverformung korrigiert werden.

Beim Argon-Lichtbogenschweißen von rostfreiem Stahl ist die Schweißnaht aufgrund des guten Schutzes, der schwierigen Verbrennung der Legierungselemente und des hohen Übergangskoeffizienten gut ausgebildet, es gibt keine Schlackenschale und die Oberfläche ist glatt.

Daher hat die Schweißverbindung eine hohe Wärmebeständigkeit und gute mechanische Eigenschaften.

Gegenwärtig werden manuelle Argon Wolfram-Lichtbogenschweißen wird häufig beim Argon-Lichtbogenschweißen verwendet.

Es wird zum Schweißen von 0,5 ~ 3mm dünnen Edelstahlblechen verwendet.

Die Zusammensetzung des Schweißdrahtes ist im Allgemeinen die gleiche wie die des Schweißgutes. Industriell reines Argon wird im Allgemeinen verwendet als Schutzgas.

Die Schweißgeschwindigkeit sollte entsprechend schneller sein und seitliches Schwingen sollte so weit wie möglich vermieden werden.

Bei rostfreiem Stahl mit einer Dicke von mehr als 3 mm kann das MIG-Schweißen angewendet werden.

Die Vorteile des MIG-Schweißens sind die hohe Produktivität, die kleine Wärmeeinflusszone der Schweißnaht, die geringe Verformung und die gute Korrosionsbeständigkeit des Schweißteils sowie der einfache automatische Betrieb.

Denn Gasschweißen ist bequem und flexibel, sie kann Schweißnähte in verschiedenen räumlichen Positionen schweißen.

Bei einigen Teilen aus nichtrostendem Stahl, wie z. B. dünnen Blechen und dünnwandigen Rohren, kann das Gasschweißen manchmal auch ohne Anforderungen an die Korrosionsbeständigkeit eingesetzt werden.

Um eine Überhitzung zu vermeiden, ist die Schweißdüse in der Regel kleiner als bei Schweißen von kohlenstoffarmem Stahl mit der gleichen Dicke.

Beim Gasschweißen ist die neutrale Flamme zu verwenden.

Der Schweißdraht ist entsprechend der Zusammensetzung und der Leistung des Schweißstücks auszuwählen.

Für Gasschweißpulver ist das Gasflussmittel 101 zu verwenden.

Am besten ist es, das linke Schweißverfahren zu verwenden.

Während des Schweißens muss der Neigungswinkel zwischen der Schweißbrennerdüse und der Schweißnaht 40 ~ 50 ° betragen, der Abstand zwischen dem Flammenkern und dem Schmelzbad darf nicht weniger als 2 mm betragen, und das Ende des Schweißdrahtes muss mit dem Schmelzbad in Kontakt sein.

Und bewegen Sie sich mit der Flamme entlang der Schweißnaht. Der Schweißbrenner schwingt nicht seitlich.

Die Schweißgeschwindigkeit sollte schnell sein und Unterbrechungen sollten so weit wie möglich vermieden werden.

Das Unterpulverschweißen eignet sich für das Schweißen von Blechen aus rostfreiem Stahl (6 ~ 50 mm) mit mittlerer Dicke und mehr.

Das Unterpulverschweißen hat eine hohe Produktivität und eine gute Schweißnahtqualität, aber es kann leicht zur Entmischung von Legierungselementen und Verunreinigungen führen.

Das manuelle Schweißen ist eine sehr verbreitete und einfach zu handhabende Schweißmethode.

Die Länge des Lichtbogens wird von Menschenhand eingestellt und hängt von der Größe des Spalts zwischen der Schweißelektrode und dem Werkstück ab.

Wenn die Elektrode als Lichtbogenträger verwendet wird, ist sie gleichzeitig auch der Schweißzusatzwerkstoff.

Dieses Schweißverfahren ist sehr einfach und kann zum Schweißen fast aller Materialien verwendet werden.

Für den Einsatz im Freien ist es gut geeignet, auch wenn es unter Wasser eingesetzt wird.

Die meisten elektrisches Schweißen Maschinen können WIG-geschweißt werden.

Beim Elektrodenschweißen hängt die Länge des Lichtbogens von der menschlichen Hand ab: Wenn Sie den Abstand zwischen Elektrode und Werkstück verändern, verändern Sie auch die Länge des Lichtbogens.

In den meisten Fällen wird mit Gleichstrom geschweißt, wobei die Elektrode nicht nur als Lichtbogenträger, sondern auch als Schweißzusatzwerkstoff verwendet wird.

Die Elektrode besteht aus einem legierten oder unlegierten Metallkerndraht und einem Elektrodenüberzug.

Diese Beschichtung schützt die Schweißnaht vor Luft und stabilisiert den Lichtbogen.

Es bewirkt auch die Bildung einer Schlackenschicht und schützt die Schweißnaht, um sie zu bilden.

Die Elektrode kann sein Titan Elektrode oder versiegelt, was von der Dicke und Zusammensetzung der Beschichtung abhängt.

Die Titanelektrode ist leicht zu schweißen, und die Schweißnaht ist flach und schön. Außerdem ist die Schweißschlacke leicht zu entfernen.

Wenn die Elektrode längere Zeit gelagert wird, muss sie erneut eingebrannt werden.

Denn die Feuchtigkeit aus der Luft wird sich bald in der Elektrode ansammeln.

Dies ist ein automatisches Schutzgasschweißverfahren. Bei diesem Verfahren wird der Lichtbogen zwischen dem Stromträgerdraht und dem Werkstück unter Schutzgas gebrannt.

Der Metalldraht, der von der Maschine zugeführt wird, dient als Schweißdraht und schmolz unter seinem eigenen Lichtbogen.

Weiterführende Lektüre: Wie wählt man den richtigen Schweißdraht?

Aufgrund der Vorteile der Universalität und Besonderheit von MIG / MAG-Schweißen Verfahren ist es nach wie vor das weltweit am häufigsten verwendete Schweißverfahren.

Es wird in Stahl, nicht legierter Stahl, niedriglegierter Stahl und hochlegierte Werkstoffe.

Das macht es zu einem idealen Schweißverfahren für Produktion und Reparatur.

Beim Schweißen von Stahl kann MAG die Anforderungen von dünnen Stahlblechen mit einer Dicke von nur 0,6 mm erfüllen.

Das hier verwendete Schutzgas ist ein aktives Gas wie Kohlendioxid oder Mischgas.

Die einzige Einschränkung ist, dass beim Schweißen im Freien das Werkstück vor Feuchtigkeit geschützt werden muss, um die Wirkung des Gases aufrechtzuerhalten.

Der Lichtbogen wird zwischen dem feuerfesten Wolframschweißdraht und dem Werkstück erzeugt.

Das hier verwendete Schutzgas ist reines Argon, und der zugeführte Schweißdraht ist nicht geladen.

Der Schweißdraht kann manuell oder maschinell zugeführt werden.

Es gibt auch einige spezielle Anwendungen, die keine Zuführung von Schweißdrähten erfordern.

Das zu schweißende Material bestimmt, ob Gleich- oder Wechselstrom verwendet wird. Bei der Verwendung von Gleichstrom wird der Wolfram-Elektroschweißdraht als negative Elektrode eingesetzt.

Aufgrund seines tiefen Eindringvermögens ist es sehr gut geeignet für verschiedene Arten von Stahlaber es hat keinen "Reinigungseffekt" auf das Schweißbad.

Weiterführende Lektüre: MIG-Schweißen vs. TIG-Schweißen

Die Schweißnahtprüfung umfasst die Prüfung von Materialien, Werkzeugen, Ausrüstungen, Verfahren und der Qualität des Endprodukts, die im gesamten Produktionsprozess von der Zeichnungserstellung bis zur Fertigung des Produkts verwendet werden. Sie ist in drei Phasen unterteilt: Prüfung vor dem Schweißen, Prüfung während des Schweißens und Prüfung der fertigen Produkte nach dem Schweißen.

Die Prüfmethoden lassen sich in zerstörende Prüfung und zerstörungsfreie Prüfung je nachdem, ob sie Schäden am Produkt verursachen.

Die Prüfung vor dem Schweißen umfasst die Kontrolle des Rohmaterials (z. B. Grundwerkstoff, Schweißdraht, Flussmittel usw.) und die Kontrolle der Schweißkonstruktion Entwurf.

Dazu gehört auch die Prüfung der Spezifikation des Schweißverfahrens, der Schweißnahtgröße, des Zustands der Vorrichtungen und der Qualität der Baugruppe.

Es gibt viele Methoden für die Prüfung von Fertigerzeugnissen nach dem Schweißen, darunter die folgenden:

Inspektion des Aussehens

Die Überprüfung des Aussehens von Schweißnähte ist eine einfache und weit verbreitete Prüfmethode.

Sie ist ein wichtiger Bestandteil der Endproduktkontrolle.

Sie dient hauptsächlich dazu, die Fehler auf der Schweißnahtoberfläche und die Größenabweichung zu ermitteln.

Im Allgemeinen erfolgt die Prüfung durch visuelle Beobachtung mit Hilfe einer Standardschablone, einer Lehre, einer Lupe und anderen Werkzeugen.

Wenn die Oberfläche der Schweißnaht Fehler aufweist, können auch Fehler im Inneren der Schweißnaht vorhanden sein.

Kompaktheitstest

Beim Schweißen von Behältern, in denen Flüssigkeiten oder Gase gelagert werden, können die nicht dichten Defekte der Schweißnaht, wie z. B. durchdringende Risse, Poren, Schlackeneinschlüsse, unvollständige Durchdringung und lose Struktur, durch eine Dichtheitsprüfung festgestellt werden.

Zu den Testmethoden für die Kompaktheit gehören: Kerosintest, Wasserbelastungstest, Wasserschlagtest, etc.

Festigkeitsprüfung von Druckbehältern

Bei Druckbehältern ist zusätzlich zur Dichtheitsprüfung auch eine Festigkeitsprüfung durchzuführen.

Es gibt zwei gängige Arten: Hydrostatischer Test und pneumatischer Test.

Sie können die Schweißnahtdichtheit von Behältern und Rohren, die unter Druck arbeiten, prüfen.

Die pneumatische Prüfung ist empfindlicher und schneller als die hydraulische Prüfung.

Gleichzeitig müssen die Produkte nach der Prüfung nicht entwässert werden, was besonders für Produkte mit schwieriger Entwässerung geeignet ist.

Die Prüfung ist jedoch gefährlicher als die hydrostatische Prüfung.

Bei der Prüfung sind entsprechende sicherheitstechnische Maßnahmen zu beachten, um Unfälle während der Prüfung zu vermeiden.

Überprüfung der physikalischen Methoden

Bei der physischen Inspektionsmethode werden bestimmte physikalische Phänomene zur Messung oder Inspektion verwendet.

Bei der Prüfung innerer Fehler von Werkstoffen oder Werkstücken wird im Allgemeinen die Methode der zerstörungsfreien Prüfung angewandt.

Derzeit gibt es Ultraschall-Fehlerprüfung, radiographische Fehlerprüfung, Eindringprüfung, magnetische Fehlerprüfung und so weiter.

① Durchleuchtungsprüfung

Die Röntgenprüfung ist eine Methode zur Fehlererkennung, bei der die Eigenschaften des strahlendurchlässigen Materials und die Abschwächung im Material genutzt werden, um Fehler zu finden.

Je nach den verschiedenen Strahlen, die bei der Fehlerprüfung verwendet werden, kann sie in die Fehlerprüfung mit Röntgenstrahlen, Y-Strahlen und hochenergetischen Strahlen unterteilt werden.

Aufgrund der unterschiedlichen Methoden der Fehlerdarstellung wird jede Durchstrahlungsprüfung in die Ionisationsmethode, die Fluoreszenzbildschirm-Beobachtungsmethode, die Fotomethode und die Industriefernsehmethode unterteilt.

Die Durchstrahlungsprüfung wird hauptsächlich zur Untersuchung von Rissen, unvollständigem Eindringen, Poren, Schlackeneinschlüssen und anderen Fehlern in der Schweißnaht verwendet.

② Ultraschall-Rissprüfung

Wenn sich Ultraschallwellen in Metall und anderen gleichförmigen Medien ausbreiten, können sie zur Prüfung interner Defekte verwendet werden, da sie an der Grenzfläche der verschiedenen Medien reflektiert werden.

Ultraschall kann die Fehler eines jeden Schweißmaterials und eines jeden Teils prüfen und die Fehlerstelle empfindlicher finden, aber es ist schwierig, die Art, Form und Größe des Fehlers zu bestimmen.

Daher wird die Ultraschallprüfung oft in Verbindung mit der Durchstrahlungsprüfung eingesetzt.

③ Magnetische Prüfung

Bei der magnetischen Inspektion werden Fehler mit Hilfe von magnetischen Streuungen gefunden, die durch ein Magnetfeld erzeugt werden, das ferromagnetische Metallteile magnetisiert.

Je nach den verschiedenen Methoden zur Messung des magnetischen Streuflusses kann man zwischen der Magnetpulvermethode, der magnetischen Induktionsmethode und der magnetischen Aufzeichnungsmethode unterscheiden, wobei die Magnetpulvermethode die am häufigsten verwendete Methode ist.

Die magnetische Rissprüfung kann nur Defekte an der Oberfläche und nahe der Oberfläche des magnetischen Metalls aufspüren und kann nur eine quantitative Analyse der Defekte vornehmen, und die Art und Tiefe der Defekte kann nur aufgrund von Erfahrungswerten geschätzt werden.

④ Eindringprüfung

Bei der Eindringprüfung werden die Permeabilität und andere physikalische Eigenschaften einiger Flüssigkeiten genutzt, um Defekte zu finden und anzuzeigen, z. B. bei der Farbstoffprüfung und der fluoreszierenden Fehlersuche.

Es kann verwendet werden, um die Defekte auf der Oberfläche von ferromagnetischen und nicht ferromagnetischen Materialien zu überprüfen.

1. Die Stromversorgung mit vertikalen externen Eigenschaften wird angenommen, und die positive Polarität wird in DC angenommen (der Schweißdraht wird an den negativen Pol angeschlossen)

2. Es ist in der Regel geeignet für das Schweißen von dünnen Blechen unter 6 mm, mit den Eigenschaften der schönen Schweißnaht Bildung und kleine Schweißverformung

3. Das Schutzgas ist Argon mit einer Reinheit von 99,99%. Wenn der Schweißstrom 50 ~ 150A ist, ist der Argonfluss 8 ~ 10L / min, und wenn der Strom 150 ~ 250A ist, ist der Argonfluss 12 ~ 15L / min.

4. Die Länge der Wolframelektrode, die aus der Gasdüse herausragt, beträgt vorzugsweise 4 bis 5 mm.

An Orten mit schlechter Abschirmung wie z. B. Kehlnahtschweißenbeträgt sie 2 ~ 3 mm, und an Stellen mit tiefen Rillen beträgt sie 5 ~ 6 mm.

Der Abstand zwischen der Düse und dem Werkstück beträgt im Allgemeinen nicht mehr als 15 mm.

5. Um das Auftreten von Schweißporen zu verhindern, müssen die Schweißteile bei Rost, Ölflecken usw. gereinigt werden.

6. Für die Länge des Schweißlichtbogens, beim Schweißen von gewöhnlichem Stahl, 2 ~ 4mm ist bevorzugt, während beim Schweißen von rostfreiem Stahl, 1 ~ 3mm ist bevorzugt.

Wenn sie zu lang ist, ist die Schutzwirkung nicht gut.

7. Um zu verhindern, dass die Rückseite des Bodens beim Stumpfbacken Schweißraupe vor Oxidation zu schützen, muss auch die Rückseite durch Gas geschützt werden.

8. Um das Schweißbad gut mit Argon zu schützen und den Schweißvorgang zu erleichtern, soll der Winkel zwischen der Mittellinie der Wolframelektrode und dem Werkstück an der Schweißposition im Allgemeinen bei 80 ~ 85 ° gehalten werden, und der eingeschlossene Winkel zwischen Fülldraht und Werkstückoberfläche soll so klein wie möglich sein, im Allgemeinen etwa 10 °.

9. Winddicht und Belüftung. Wenn es windig ist, ergreifen Sie bitte Maßnahmen, um das Netz zu blockieren, und ergreifen Sie geeignete Belüftungsmaßnahmen in Innenräumen.

Kombiniert mit der Baupraxis von mehreren Großprojekten.

Vorbereitung des Entwurfs der Bauorganisation oder des Bauprogramms, einschließlich Rohrleitung, Lagertank, Turmcontainer, Stahlkonstruktion usw.

Durch die Umsetzung dieser Konstruktionsentwürfe im Projekt habe ich einige Erfahrungen gesammelt und verfüge über ein weiteres Verständnis für das Schweißen von rostfreiem Stahl. Jetzt kombiniert mit Rohrleitungsbau.

Im Hinblick auf das technische Management und die Qualitätskontrolle von nichtrostendem Stahl beim Schweißen werden in diesem Beitrag einige Erfahrungen erörtert.

Es gibt viele Sorten von rostfreiem Stahl.

Je nach Zusammensetzung der Legierung kann sie unterteilt werden in Chrom-Edelstahl und Chrom-Nickel-Edelstahl.

Je nach der Metallstruktur des rostfreien Stahls kann er unterteilt werden in Austenit Typ, Ferrit-Typ, Martensit-Typ, usw.

Die im Bauwesen am häufigsten verwendeten Stähle sind austenitische Stähle, wie 0Crl9Ni9, 1Cr18Ni9Ti, usw. Austenitischer rostfreier Stahl hat gute Schweißbarkeit und ist relativ leicht zu schweißen.

Die Schweißverbindung weist auch im geschweißten Zustand eine hohe Zähigkeit auf.

Im Vergleich zu gewöhnlichem Kohlenstoffstahl beträgt seine Wärmeleitfähigkeit jedoch nur etwa 1/3 der Wärmeleitfähigkeit von Kohlenstoffstahl, aber sein Ausdehnungskoeffizient ist 1,5 mal größer als der von Kohlenstoffstahl.

Da austenitischer rostfreier Stahl eine niedrige Wärmeleitfähigkeit und einen hohen Ausdehnungskoeffizienten hat, kommt es beim Schweißen zu großen Verformungen und Dehnungen.

Daher hängt die Schweißqualität hauptsächlich davon ab, ob das Schweißverfahren für den Grundwerkstoff geeignet ist.

Bei der Wahl des Schweißverfahrens müssen daher folgende Aspekte berücksichtigt werden.

Auswahl der Schweißverfahren Gängige Schweißverfahren für nichtrostenden Stahl sind Lichtbogenhandschweißen, Schutzgasschweißen und automatisches Unterpulverschweißen.

Sie wird hauptsächlich nach den Parametern des geplanten Mediums, den Konstruktionsbedingungen und der Betriebsumgebung sowie den Baukosten bestimmt.

Beim Bau von Prozesspipelines ist die Änderung der Schweißnahtposition aufgrund der unterschiedlichen Rohrdurchmesser und der Vielzahl von Ventilen und Rohrformstücken in der Pipeline komplexer.

Daher wird im Allgemeinen das Lichtbogenhandschweißen verwendet.

Das Argon-Lichtbogenschweißen wird in der Regel für die Grundierung von Rohrleitungen verwendet, die brennbare, explosive oder Medien mit bestimmten Reinheitsanforderungen transportieren.

Manuelles Lichtbogenschweißen - Abdeckschweißen zur Verbesserung der inneren Qualität der Schweißnaht. Auswahl der Schweißmaterialien Elektrode aus rostfreiem Stahl wird unterteilt in Elektroden aus rostfreiem Chromstahl (Markenname ist "g"-Präfix) und Elektroden aus rostfreiem Chrom-Nickel-Stahl (Markenname ist "a"-Präfix).

Die Elektrode aus nichtrostendem Chromstahl wird hauptsächlich zum Schweißen verwendet. martensitischer rostfreier Stahl.

Bei der Auswahl des Schweißdrahtes werden hauptsächlich die chemische Zusammensetzung des Grundmetalls, die Temperatur und der Druck des Rohrleitungsmediums, der Schweißstrom (Wechsel- oder Gleichstrom), das Schweißverfahren und die Umgebungstemperatur beim Schweißen berücksichtigt.

Im Allgemeinen gibt es durch Auswahl und Bestätigung mehrere Marken von Schweißdrähten, die die Schweißanforderungen erfüllen können.

Zu diesem Zeitpunkt kann der Schweißdraht nach seinem Preis-Leistungs-Verhältnis ausgewählt werden.

Die Auswahl der Schweißnahtfuge Form basiert in der Regel auf dem Spannungszustand der Schweißnaht.

Die Rillenform ist in der Konstruktionszeichnung anzugeben, und die entsprechenden Spezifikationen oder Normen sind zu übernehmen.

In den gängigen Spezifikationen oder Normen wird die Rillengröße jedoch nicht nach dem Unterschied zwischen Grundwerkstoff und Schweißmaterial unterteilt. Sie wird nur nach der Dicke des Grundmetalls und dem Schweißverfahren bestimmt.

Tatsächlich haben aber verschiedene Grundmetalle und Schweißwerkstoffe unterschiedliche Anforderungen an die Größe der Rillen beim Schweißen.

Das liegt daran, dass die chemische Zusammensetzung und die physikalischen Eigenschaften der Werkstoffe unterschiedlich sind, und auch das Eindringen (Penetration) beim Schweißen ist unterschiedlich.

Daher müssen bei der Konstruktion das Stoßspiel, die stumpfe Kante und der Nutwinkel der Nut an das jeweilige Material angepasst werden.

Eine zu große Nut erhöht nicht nur die Baukosten, sondern führt auch zu einer zu großen Schweißnahtbelastung, die sich leicht verformt und Risse verursacht;

Wenn die Rillengröße zu klein ist, kann es zu Qualitätsmängeln wie unvollständigem Eindringen und Schlackeneinschlüssen kommen.

Beim Lichtbogenhandschweißen ist die Eindringtiefe der Edelstahlelektrode geringer als die der Kohlenstoffstahlelektrode.

Daher sollten der Nutwinkel und das Stoßspiel entsprechend vergrößert werden.

Sie kann nach dem in der Spezifikation angegebenen positiven Abweichungswert kontrolliert oder durch Probeschweißen ermittelt werden.

Bei der Wahl des Schweißstroms ist der spezifische Widerstand von austenitischem rostfreiem Stahl fast 5 Mal höher als der von Kohlenstoffstahl.

Daher kann sich die Elektrode beim Schweißen leicht überhitzen und rot verbrennen.

Die Verwendung von hohen Strömen führt zu einer Überhitzung des Schweißdrahtes und zu einem Verbrennungsverlust der wirksamen Bestandteile der Beschichtung, so dass ein unzureichender Schutz der Schweißnaht leicht zu Defekten führen kann.

Gleichzeitig wird die erwartete Schweißnaht Metallzusammensetzung nicht erreicht werden kann, daher sollte der Schweißstrom nicht zu groß sein.

Im Allgemeinen wird ein kleinerer Schweißstrom bevorzugt.

Vor dem Schweißen.

Es sollten gezielte Vorbereitungen getroffen werden.

Diese Vorbereitung ist ein wichtiger Bestandteil der Schweißqualität.

Ihr Inhalt wird hauptsächlich unter den folgenden drei Aspekten betrachtet:

Bestätigung der Fähigkeiten des Schweißers Schweißer, die mit dem Schweißen beschäftigt sind, müssen mit Zertifikaten arbeiten und sich strikt an die auf dem Betriebszertifikat angegebenen zulässigen Schweißpunkte halten.

Der Schweißer sollte mehr als zwei Jahre Erfahrung im Schweißen von rostfreiem Stahl oder Chrom haben. Molybdänstahl.

Management von Schweißmaterialien vor der Verwendung, die Schweißdraht soll nach den Bestimmungen des Betriebshandbuchs gebacken werden (wenn es keine Bestimmung ist, ist es in der Regel nach der Trocknungstemperatur von 150 ~ 200 ℃ und die Trocknungszeit von 1H behandelt).

Zum Backen muss ein spezieller Ofen mit kontrollierbarer Temperatur verwendet werden. Backen Sie so viel, wie Sie wollen, und nehmen Sie, was Sie wollen.

Die getrocknete Elektrode muss zur Verwendung in den Isolierzylinder gelegt werden. Ist sie länger als 2 Stunden ausgesetzt, muss sie erneut gebacken werden. Dies darf nicht mehr als 3 Mal wiederholt werden.

Die Rille von Edelstahlrohren kann vor dem Schweißen maschinell bearbeitet oder plasmageschnitten werden.

Die Oxidschicht und der Grat an der Rille müssen zuerst entfernt werden.

Um die Entfernung von Schweißspritzern nach dem Schweißen zu erleichtern, kann auf beiden Seiten der Schweißnaht in einem Umkreis von 50 mm Kreideschlamm aufgetragen werden, der nach dem Schweißen entfernt wird.

Aufgrund des Phänomens der "Aufkohlung", das durch den Kontakt zwischen rostfreiem Stahl und Kohlenstoffstahl verursacht wird, müssen bei der Reinigung spezielle Schleifscheiben und Bürsten aus rostfreiem Stahl verwendet werden. Schweißraupe und spritzen.

Vermeidung von Verformungen Aufgrund des großen Ausdehnungskoeffizienten und der geringen Wärmeleitfähigkeit von austenitischem nichtrostendem Stahl kann es beim Schweißen leicht zu großen Verformungen kommen.

Daher müssen bei der Montage verschiedene Arten von Verformungsschutzvorrichtungen entsprechend den Schweißnähten an unterschiedlichen Positionen verwendet werden.

Die Position der Heftschweißung und der festen Schweißung muss kleiner sein als die des allgemeinen Kohlenstoffstahls.

Die Schweißreihenfolge muss beim Schweißpersonal vernünftig festgelegt werden.

Bei großen Rohrdurchmessern können zum Beispiel zwei Personen gleichzeitig symmetrisch in dieselbe Richtung schweißen.

Wenn der Grundwerkstoff mehr als 8 mm dick ist, muss die Schweißraupe in mehreren Lagen und mit geringer linearer Energie geschweißt werden.

Beim Schweißen wird die Schweißnaht mit der negativen Elektrode in umgekehrter Richtung verbunden, um die Temperatur der Schweißnaht zu senken.

Verhindern Sie Risse.

Verwenden Sie nach dem Backen der Elektrode eine Thermoskanne, um sie aufzubewahren.

Die Schweißumgebungstemperatur sollte über 0 ℃ liegen und während des Schweißens nicht stark schwanken.

Wenn die Temperatur niedriger als 0 ℃ ist, muss das Schweißen vorgewärmt werden, und die Vorwärmtemperatur beträgt 80 ~ 100 ℃.

Die Rückwärtsmethode wird zum Zünden des Lichtbogens in der Neigung 13 verwendet, und der Lichtbogen kann nicht auf dem Grundmetall gezündet werden.

Für den Bandtransport wird die Methode des geradlinigen Bandtransports durch Vorwärtsziehen ohne Schwenken angewendet.

Wenn horizontales Schwenken erforderlich ist während vertikales Schweißenmuss der Schwenkbereich minimiert werden. Ein übermäßiger horizontaler Schwenkbereich kann leicht zu thermischen Rissen und schlechtem Schutz führen.

Die Bogenlänge sollte so kurz wie möglich gehalten werden.

Der lange Lichtbogen verursacht nicht nur den Verbrennungsverlust von Legierungsbestandteilen, sondern führt auch zum Abbau von Ferrit und zu Heizungsrissen aufgrund des Eindringens von Stickstoff in die Luft.

Der Lichtbogenkrater muss bei der Beendigung des Lichtbogens aufgefüllt werden.

Insbesondere ist es einfacher, die Kraterfüllung beim Heftschweißen zu ignorieren, und es ist schwierig, thermische Risse in konkaven Kratern zu vermeiden.