Haben Sie sich jemals gefragt, wie handgeführte Laserschweißgeräte die Fertigungsindustrie revolutionieren? In diesem Blogbeitrag gehen wir auf die Feinheiten dieser hochmodernen Werkzeuge ein und zeigen, wie sie die Art und Weise, wie wir Metallkomponenten herstellen und reparieren, verändern. Unser fachkundiger Maschinenbauingenieur führt Sie durch die Vorteile, Anwendungen und Hauptmerkmale handgeführter Laserschweißgeräte und gibt Ihnen wertvolle Einblicke, die Sie auf dem neuesten Stand dieser aufregenden Technologie halten werden.

Nach ersten Erkenntnissen werden die meisten Edelstahlprodukte durch Argon-Lichtbogenschweißen und andere konventionelle Schweißverfahren hergestellt.

Obwohl diese Methoden 80% der Produktionsanforderungen erfüllen können, können sie zu Defekten in den Schweißprodukten führen, wie z. B. Hinterschneidungen, unvollständiges Eindringen, dichte Porosität und Risse.

Diese Mängel verringern nicht nur die Festigkeit der Verbindung, sondern dienen auch als Quelle für Spaltkorrosion.

Die Schweißverfahren erfordert nicht nur das technische Können des Schweißers, sondern auch hohe Kosten für Flussmittel, was die Produktionskosten erhöht. Außerdem sind die Verarbeitungsschritte nach dem Schweißen sehr langsam.

Außerdem sind die Arbeitsschritte der Verarbeitung nach dem Schweißen sehr langsam.

Um diese Probleme zu lösen, werden tragbare Faser Laserschweißmaschinen wurden eingeführt.

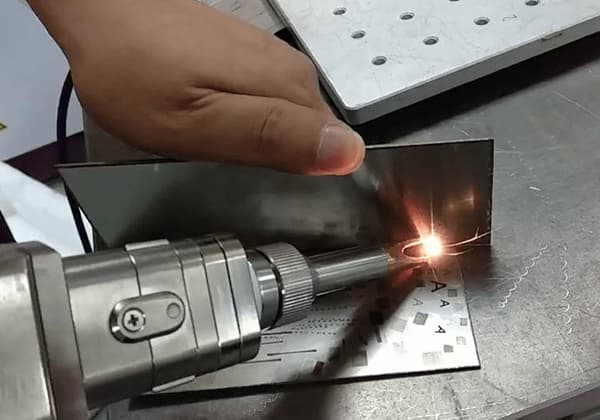

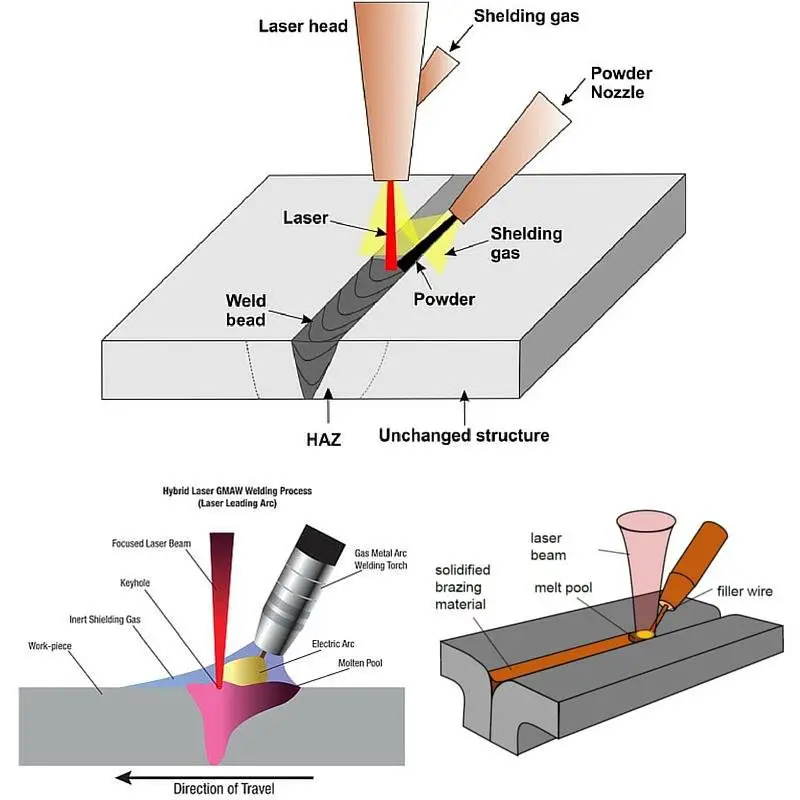

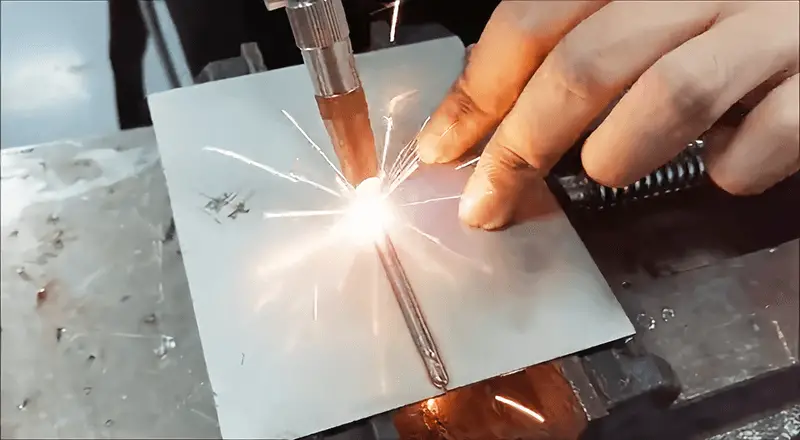

Handgehaltener Laser Schweißtechnik nutzt Laserstrahlen als Energiequelle, um die Schweißfuge zu treffen und zu verschweißen.

Es ist ein neues Schweißverfahren, das sich durch gute Schweißleistung und geringe Verformung auszeichnet und bei der Verarbeitung und dem Schweißen verschiedener Metalle weit verbreitet ist.

Die Handlaserschweißen Die Vorteile der Maschine liegen in der einfachen Bedienung, dem schönen Aussehen, der hohen Schweißgeschwindigkeit und dem Fehlen von Verbrauchsmaterialien.

Sie kann herkömmliche Verfahren wie die folgenden perfekt ersetzen Argon-Lichtbogenschweißen und Elektroschweißen zum Schweißen von dünnen Edelstahlblechen, Eisenblechen, verzinkten Blechen und anderen Metallmaterialien.

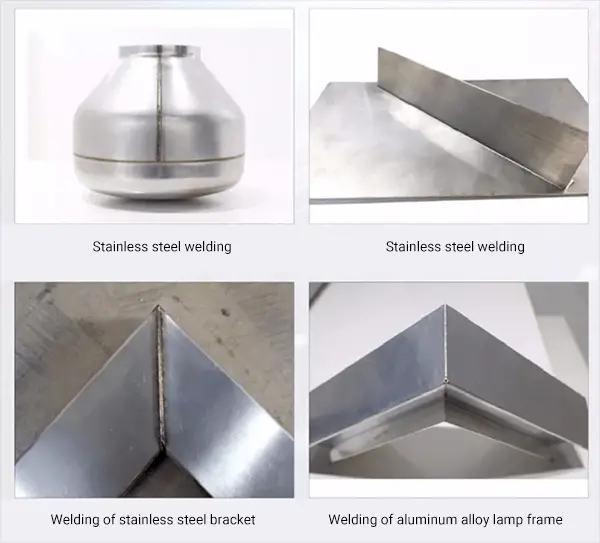

Handheld Laserschweißen Maschinen können in einer Vielzahl von Branchen eingesetzt werden, die komplexe, unregelmäßige Schweißprozesse erfordern, wie z. B. Schränke, Küchen, Treppen, Aufzüge, Regale, Öfen, Türen und Fenster aus Edelstahl, Geländer, Verteilerkästen und Häuser aus Edelstahl.

Das handgeführte Laserschweißgerät hat eine hohe Schweißgeschwindigkeit, die 2 bis 10 Mal schneller ist als bei herkömmlichen Schweißverfahren, und kann mindestens zwei Schweißer pro Jahr einsparen.

Die Schweißnaht nach dem Laserschweißen ist glatt und ansprechend, was die Notwendigkeit des Nachschleifens reduziert und Zeit und Kosten spart.

Die lasergeschweißten Werkstücke sind frei von Verformungen und Schweißnarben und weisen eine starke Schweißverbindung auf. Außerdem benötigt das handgeführte Laserschweißgerät weniger Verbrauchsmaterial und hat eine lange Lebensdauer.

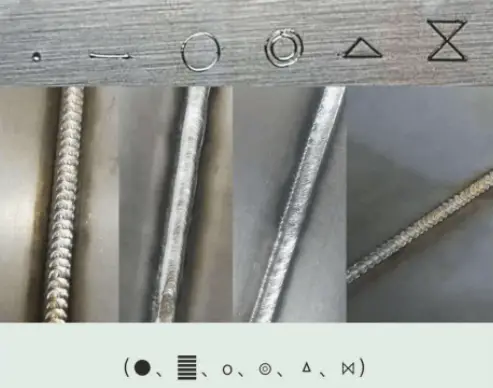

Die Maschine ist in der Lage, verschiedene Grafiken zu schweißen, darunter Punkte, Linien, Kreise, Quadrate oder beliebige 2D-Formen, die mit der AutoCAD-Software erstellt wurden.

I. Was ist ein handgehaltenes Laserschweißgerät?

Das handgeführte Laserschweißgerät ist ein bahnbrechender Fortschritt in der Laserschweißtechnologie, bei dem berührungslose Schweißtechniken zum Einsatz kommen. Dieses innovative Gerät nutzt einen hochenergetischen Laserstrahl, der auf die Materialoberfläche gerichtet wird, so dass während des Betriebs kein Druck ausgeübt werden muss.

Der Schweißvorgang erfolgt durch die präzise Wechselwirkung zwischen dem fokussierten Laserstrahl und dem Werkstückmaterial. Diese Wechselwirkung erzeugt lokale Wärme, die das Material schnell zum Schmelzen bringt. Wenn das Schmelzbad abkühlt und erstarrt, bildet es eine starke, hochwertige Schweißverbindung.

Dieses tragbare System hat die Lasergeräteindustrie revolutioniert, indem es das traditionelle Paradigma des Laserschweißens mit fester Positionierung verändert hat. Durch die Integration von Faserlasertechnologie und handgehaltener Manövrierfähigkeit ermöglicht es Schweißarbeiten in verschiedenen Umgebungen, einschließlich im Freien und in größerer Entfernung von der Stromquelle.

Zu den wichtigsten Vorteilen des handgeführten Laserschweißens gehören:

Das handgeführte Laserschweißgerät bietet erhebliche Verbesserungen gegenüber herkömmlichen Schweißverfahren:

Diese Eigenschaften machen es zu einem idealen Ersatz für das konventionelle Argon-Lichtbogenschweißen in verschiedenen Anwendungen, insbesondere für dünne Metallmaterialien wie Edelstahl, Baustahl und verzinkte Bleche.

Die Technologie eignet sich hervorragend für das Schweißen großer Werkstücke und Komponenten über große Entfernungen und überwindet damit die Grenzen stationärer Laserschweißsysteme. Diese Fähigkeit erweitert die Anwendbarkeit in verschiedenen Branchen, von der Automobilindustrie über die Luft- und Raumfahrt bis hin zu allgemeiner Metallverarbeitung und Reparaturdienstleistungen.

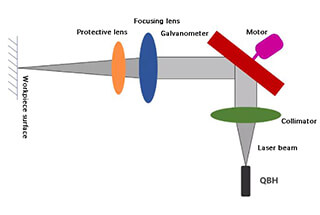

Das Funktionsprinzip eines handgeführten Laserschweißgeräts beruht auf der präzisen Anwendung von hochenergetischen Laserimpulsen auf örtlich begrenzte Bereiche des Materials. Diese konzentrierte Energie wird schnell absorbiert und in das Innere des Materials geleitet, wodurch ein lokales Schmelzen ausgelöst und ein Schmelzbad gebildet wird.

Laserwärmequellen zeichnen sich durch ihre außergewöhnliche Energiedichte aus, die es ermöglicht, eine große Leistung auf eine winzige Fläche zu konzentrieren. Daraus ergeben sich mehrere Vorteile: hohe Schweißgeschwindigkeiten, minimale Wärmeeinflusszonen (WEZ), geringere Schweißverformungen und die Möglichkeit, dünne Bleche mit Präzision zu verbinden.

Wenn die Leistungsdichte des Lasers mehr als 106 W/cm2wird das Metall schnell bis zu seinem Verdampfungspunkt erhitzt. Dadurch entsteht an der Oberfläche ein steiler Temperaturgradient, der zur Metallverdampfung führt. Der daraus resultierende Dampfdruck erzeugt zusätzliche Spannungen, die dazu führen, dass sich das geschmolzene Metall verdichtet und ein Schlüsselloch unter dem Laserbrennpunkt bildet.

Während der Laser das Material weiter bestrahlt, dringt der Strahl direkt in den Boden des Schlüssellochs ein und erhält und vertieft diesen Hohlraum. Die Tiefe des Schlüssellochs wird durch ein dynamisches Gleichgewicht zwischen dem Rückstoßdruck des Metalldampfes, der Oberflächenspannung des flüssigen Metalls und den Gravitationskräften bestimmt.

Bei hohen Leistungsdichten kann das Keyhole die gesamte Blechdicke durchdringen, was zu einer tiefen Einschweißung führt. Das Keyhole bewegt sich entlang der Schweißrichtung im Gleichschritt mit der Bewegung des Laserstrahls relativ zum Werkstück. Das Metall vor dem Schlüsselloch schmilzt, fließt um das Schlüsselloch herum nach hinten und erstarrt schnell, um die Schweißraupe zu bilden.

Der Modus Schlüssellochschweißen ermöglicht die Herstellung von schmalen, tiefen Schweißnähten mit hohem Aspektverhältnis. Er ist besonders effektiv beim Schweißen von Materialien mit hoher Wärmeleitfähigkeit oder Reflexionsvermögen, da das Schlüsselloch die Laserenergie effizient einfängt.

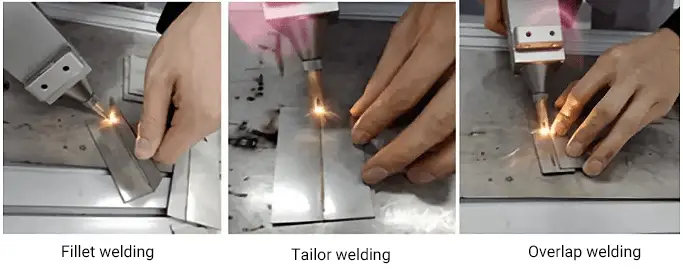

Das handgeführte Laserschweißen wird vor allem zum Fügen dünnwandiger Materialien und Präzisionsbauteile eingesetzt. Seine Vielseitigkeit ermöglicht verschiedene Schweißkonfigurationen, darunter Punktschweißen, Stumpfschweißen, Überlappungsschweißen und hermetisches Schweißen. Das Verfahren bietet eine ausgezeichnete Kontrolle über die Wärmezufuhr und ist daher ideal für das Schweißen wärmeempfindlicher Materialien oder Komponenten mit engen Maßtoleranzen.

Moderne handgeführte Laserschweißsysteme verfügen häufig über Echtzeitüberwachungs- und adaptive Steuerungsfunktionen, um eine gleichbleibende Schweißqualität zu gewährleisten. Dazu gehören z. B. Nahtverfolgung, Leistungsmodulation in Abhängigkeit von der Materialstärke und Inspektionsfunktionen nach dem Schweißen.

III. Warum ein handgehaltenes Laserschweißgerät verwenden?

Handgeführte Laserschweißgeräte sind für vielseitige Anwendungen konzipiert und eignen sich besonders für das Schweißen von großen Werkstücken und Bauteilen mit großen Längenabmessungen. Diese fortschrittliche Technologie bietet mehrere entscheidende Vorteile gegenüber herkömmlichen Schweißverfahren:

Diese Eigenschaften machen handgeführte Laserschweißgeräte zu einem unschätzbaren Werkzeug in modernen Fertigungs-, Herstellungs- und Reparaturprozessen. Sie bieten eine Kombination aus Präzision, Flexibilität und Benutzerfreundlichkeit, die herkömmliche Schweißtechniken bei vielen Anwendungen übertrifft.

Leistungsvergleich zwischen Laserschweißen und traditionellem Schweißen

| Material | Verhältnis Tiefe-Breite | Leistungsdichte (W/cm2) | Thermische Verformung | Qualität beim Schweißen |

| Metall, Nicht-Metall | <10 | 10K-100M | Min | Hohe Qualität; Einseitiges Schweißen reduziert das Gewicht und hat eine hohe Schweißfestigkeit |

| Metall | <2 | 100-1M | Bemerkenswert | Beidseitiges Schweißen erhöht das Gewicht und verringert die Schweißkraft |

| Metall | <2 | 1K-100K | Bemerkenswert | Große Schweißnaht; Erhöhtes Gewicht und geringe Schweißfestigkeit |

| Metall, Nicht-Metall | <30 | 1M-100M | Min | Hohe Qualität; Das Verfahren ist jedoch komplex und erfordert Vakuum und Entmagnetisierung. |

Die handgeführte Laserschweißtechnologie hat die Metallverbindungsprozesse mit ihrer außergewöhnlichen Benutzerfreundlichkeit, den ästhetisch ansprechenden Schweißnähten, den hohen Schweißgeschwindigkeiten und dem Wegfall von Verbrauchsmaterialien revolutioniert. Diese fortschrittliche Technik ersetzt herkömmliche Schweißverfahren wie das Wolfram-Inertgas- (WIG) und das Metall-Lichtbogenhandschweißen (MMA), insbesondere bei dünnen Materialien wie Edelstahl, Baustahl und verzinkten Blechen sowie verschiedenen Nichteisenlegierungen.

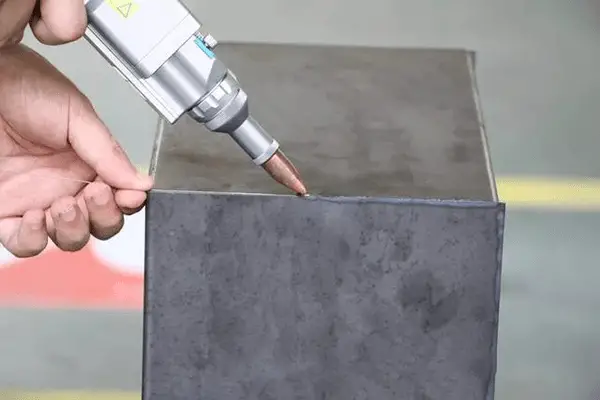

Das ergonomische, handgehaltene Design moderner Laserschweißsysteme ist entscheidend für ihre praktische Anwendung und macht sie ideal für kleine bis mittelgroße Fertigungsbetriebe und spezielle Schweißanwendungen. Diese Tragbarkeit und Flexibilität ermöglichen eine präzise Handhabung bei beengten Platzverhältnissen und komplexen Geometrien und erfüllen damit die vielfältigen Anforderungen von Sonderanfertigungen und Reparaturarbeiten.

Durch das Ersetzen fester optischer Pfade durch eine manuell zu bedienende Schweißpistole haben handgeführte Laserschweißgeräte das herkömmliche Paradigma des Laserschweißens verändert. Diese Innovation ermöglicht nicht nur das effiziente Schweißen von Produkten wie Formen, Schildern und kulinarischen Geräten, sondern erleichtert auch Schweißarbeiten vor Ort und im Feld, wodurch der Anwendungsbereich der Lasertechnologie erheblich erweitert wird.

Die Vielseitigkeit handgeführter Laserschweißsysteme erstreckt sich auf ein breites Spektrum von Branchen und Anwendungen, wobei sie sich besonders beim Fügen komplexer, unregelmäßiger und dünnwandiger Bauteile auszeichnen. Zu den wichtigsten Anwendungsbereichen gehören:

Die Fähigkeit der Technologie, qualitativ hochwertige, präzise Schweißnähte mit minimalem Wärmeeintrag und Verzug zu erzeugen, macht sie besonders geeignet für diese Anwendungen, bei denen Ästhetik, strukturelle Integrität und Korrosionsbeständigkeit von größter Bedeutung sind.

Breiter Schweißbereich:

Das handgeführte Laserschweißgerät ist mit einer 5-10 m langen Original-Lichtleitfaser ausgestattet, was die betriebliche Flexibilität deutlich erhöht. Dank dieser Funktion ist der Platz auf der Werkbank nicht mehr begrenzt, sodass Schweißarbeiten im Freien und an abgelegenen Orten durchgeführt werden können, was den Anwendungsbereich erweitert.

Ergonomisches Design für mehr Mobilität:

Die Maschine verfügt über ein bewegliches Umlenksystem, das einen ergonomischen Griff und mühelose Manövrierbarkeit gewährleistet. Das stationslose Design ermöglicht Echtzeit-Einstellungen, wodurch es sich an verschiedene Arbeitsumgebungen und Szenarien anpassen lässt, von beengten Räumen bis hin zu großen Industrieanlagen.

Vielseitige Schweißfähigkeiten:

Dieses handgeführte Laserschweißgerät zeichnet sich durch seine außergewöhnliche Vielseitigkeit aus, da es Schweißungen in jedem Winkel ausführen kann. Sein Repertoire umfasst u. a. Überlappschweißen, Stumpfschweißen, vertikales Schweißen, flaches Kehlnahtschweißen, Innen- und Außenkehlnahtschweißen. Diese Multi-Winkel-Funktionalität macht ihn besonders geeignet für komplexe, unregelmäßig geformte und große Werkstücke, die in verschiedenen industriellen Anwendungen eine Herausforderung darstellen.

Hervorragende Schweißnahtqualität:

Dank der fortschrittlichen Schmelzschweißtechnologie liefert das Handlaserschweißgerät eine höhere Energiedichte als herkömmliche Schweißverfahren. Dies führt zu einer hervorragenden Schweißqualität, die sich durch folgende Merkmale auszeichnet:

Rationalisierte Verarbeitung nach dem Schweißen:

Im Gegensatz zu herkömmlichen Schweißtechniken, die oft ein aufwändiges Nachschleifen erfordern, erzeugt das handgeführte Laserschweißgerät gleichmäßig glatte, durchgehende Schweißnähte. Das Fehlen von Fischschuppen und Narben macht ein nachträgliches Polieren überflüssig, was die Bearbeitungszeit und die Arbeitskosten erheblich reduziert.

Kosteneffizienter Betrieb:

Das System kommt ohne Schweißdraht aus, was den Schweißprozess rationalisiert und die Materialkosten in Produktion und Verarbeitung senkt. Diese Eigenschaft trägt zur allgemeinen betrieblichen Effizienz und Kosteneffizienz bei.

Erweiterte Sicherheitsfunktionen:

Die Maschine ist mit mehreren Sicherheitsmechanismen ausgestattet:

Diese Merkmale gewährleisten insgesamt ein hohes Maß an Sicherheit für den Bediener während der Schweißarbeiten.

Verbesserte Produktivität und Zugänglichkeit von Fertigkeiten:

Im Vergleich zum herkömmlichen Lichtbogenschweißen können die Bearbeitungskosten beim handgeführten Laserschweißen um bis zu 30% gesenkt werden. Die benutzerfreundliche Schnittstelle und Bedienung des Systems senken die technischen Hürden für die Bediener, erleichtern eine schnelle Einarbeitung und ermöglichen hochwertige Schweißergebnisse. Diese Zugänglichkeit trägt zur Steigerung der Produktivität und zur Senkung der Arbeitskosten bei verschiedenen industriellen Anwendungen bei.

Mit der Weiterentwicklung der Wirtschaft und der Verbesserung der Schweißtechnik gibt es zahlreiche Schweißverfahren, aus denen der Einzelne wählen kann.

Im Gegensatz zu herkömmlichen Schweißgeräten entscheiden sich in der modernen Fertigungsindustrie immer mehr Verbraucher für Laserschweißgeräte.

Ist das Laserschweißen also wirklich so gut? Um Ihnen zu helfen, die Eigenschaften dieses Produkts besser zu verstehen, möchte ich die Unterschiede zwischen dem Laserschweißen und dem herkömmlichen Schweißen hervorheben.

Kann das Laserschweißen an die Stelle des traditionellen Schweißens treten? Schauen wir uns die einzelnen Schweißverfahren an.

Das Niedertemperaturschweißen beim traditionellen Schweißen ist ein kombiniertes Schweißverfahren, bei dem das Lot durch einen Flammenbrenner erhitzt und im Spalt zwischen den zu verbindenden Metallen geschmolzen wird.

Typischerweise wird die geschweißte Verbindung muss eingegraben und vorgewärmt werden.

Diese Methode ist umständlich und hat mehrere Nachteile, wie z. B. die Anfälligkeit für Verformungen, Lötstellenbrüche, Korrosion usw.

Zurzeit wird sie nur selten genutzt.

Die handgehaltene Faserlaserschweißmaschine arbeitet im Handschweißmodus und bietet Flexibilität und Komfort mit einem größeren Schweißbereich. Der feste Lichtweg wird durch eine handgeführte Schweißpistole ersetzt.

Das Handgerät Faserlaserschweißen Maschine wird vor allem zum Laserschweißen großer Werkstücke aus großer Entfernung eingesetzt. Beim Schweißen ist die wärmebeeinflusste Fläche minimal, was Verformungen, Schwärzungen und Markierungen auf der Rückseite des Werkstücks verhindert.

Außerdem ist die Einschweißtiefe beträchtlich, die Schweißnaht ist fest und das Aufschmelzen ist angemessen, ohne Vertiefung im konvexen Teil des gelösten Materials oder in der Matrixstruktur des Lösungsbades.

Was unterscheidet das Handschweißen vom herkömmlichen Schweißen? Das erste Unterscheidungsmerkmal des Laserschweißens ist die minimale Verformung des Werkstücks und die Tatsache, dass es praktisch keinen Fügespalt gibt.

Das Verhältnis von Tiefe zu Breite ist hoch, mit einem Verhältnis von 5:1 für Geräte mit hoher Leistung und einem Maximum von 10:1.

Die Schweißfestigkeit ist hoch, die Schweißgeschwindigkeit ist schnell, die Schweißnaht ist schmal, und die Oberflächengüte ist in der Regel gut, so dass eine Reinigung nach dem Schweißen nicht erforderlich ist, was zu einem ästhetisch ansprechenderen Erscheinungsbild als beim herkömmlichen Schweißen führt.

Laserschweißen kann unzugängliche Teile schweißen und hat die Fähigkeit, berührungslos zu arbeiten. Fernschweißen. Allerdings ist das Laserschweißen auf dünne Bleche beschränkt, da es keine ausreichende Eindringtiefe hat und nicht zum Schweißen von Fahrgestell und Rahmen verwendet werden kann.

Dies kann durch Punktschweißen erreicht werden, aber die Schweißnaht des Punktschweißens erfordert das Zusammenfügen von zwei dünnen Platten, was zu einem 15 mm dicken Laminat führt, das nicht nur das Aussehen beeinträchtigt, sondern auch das Gewicht des Fahrzeugs erhöht.

Das Laserschweißen ist zwar die derzeit fortschrittlichste Technologie zum Schweißen von Karosserien, aber es ist nicht möglich, das gesamte Fahrzeug mit dem Laser zu schweißen.

Das Laserschweißen ist ein berührungsloses Verfahren, bei dem kein Druck während des Arbeitsvorgangs erforderlich ist. Es ist schnell, effizient und hat eine große Tiefe bei minimaler Eigenspannung und Verformung. Das Schweißen kann bei Raumtemperatur oder unter besonderen Bedingungen, z. B. in einem geschlossenen Raum, durchgeführt werden, und die Ausrüstung ist einfach und gibt keine Röntgenstrahlen ab.

Es kann zum Schweißen von feuerfesten Materialien, wie z. B. hochschmelzenden Metallen, und sogar nichtmetallische Werkstoffe wie Keramik und Plexiglas. Seine Flexibilität beim Schweißen von speziell geformten Materialien macht es ideal für das berührungslose Schweißen von unzugänglichen Teilen über große Entfernungen.

Durch die Fokussierung des Laserstrahls können kleine Punkte erzielt werden. Da er nicht durch Magnetfelder beeinträchtigt wird und genau positioniert werden kann, eignet er sich für das Mikroschweißen bei der Montage von Mikro- und kleinen Werkstücken in der automatischen Massenproduktion.

Der Laserstrahl lässt sich leicht zeitlich und räumlich aufteilen und kann über Umschaltvorrichtungen auf mehrere Arbeitsstationen übertragen werden, was die gleichzeitige Bearbeitung mehrerer Strahlen und die Bearbeitung an mehreren Arbeitsstationen für präziseres Schweißen ermöglicht.

Da es sich um ein berührungsloses Verfahren handelt, gibt es keine Probleme mit dem Verlust oder dem Austausch von Werkzeugen, und es werden keine Elektroden benötigt, wodurch das Problem der Verschmutzung oder Beschädigung von Elektroden vermieden wird.

Das Laserschweißen kann für das Hochgeschwindigkeitsschweißen automatisiert und mit digitalen Mitteln oder per Computer gesteuert werden.

Im Gegensatz zu herkömmlichen Schweißmaschinen, für die erfahrene Techniker erforderlich sind, können einfache Mitarbeiter mit einigen grundlegenden Computerkenntnissen das Gerät bedienen. Dies spart dem Unternehmen eine Menge Kosten.

Kann das Laserschweißen das traditionelle Schweißen ersetzen? Die Antwort lautet ja, denn das Laserschweißen hat in drei wichtigen Bereichen mehr Vorteile als das herkömmliche Schweißen.

Laserschweißen ist 2-10 Mal schneller als herkömmliches Schweißen und kann durch den Einsatz einer einzigen Maschine mindestens zwei Schweißer pro Jahr einsparen. Es erfordert keine besonderen technischen Fähigkeiten und kann dank seines einfachen, intuitiven Designs auch von einfachen Arbeitern bedient werden.

Es ist keine zusätzliche Schulung oder Anleitung erforderlich, so dass schöne geschweißte Produkte ohne Hilfe hergestellt werden können.

Das fertige geschweißte Werkstück ist flach, glatt und ästhetisch ansprechend, ohne dass es geschliffen, poliert oder aufwendig nachbearbeitet werden muss. Dies vereinfacht die Polierverfahren und spart sowohl Zeit als auch Kosten.

Die handgeführte Laserschweißmaschine bietet gegenüber den herkömmlichen Schweißverfahren mehrere wesentliche Vorteile:

Vereinfachte Bedienung: Handgehaltene Laserschweißgeräte erfordern nur einen minimalen Schulungsaufwand, was die Kosten für die Bedienerschulung und die Zeit bis zur Produktivitätssteigerung erheblich reduziert. Dank dieser Zugänglichkeit kann ein breiterer Personenkreis Schweißaufgaben effektiv durchführen.

Verbesserte Geschwindigkeit und Effizienz: Die Laserschweißtechnologie bietet eine höhere Verarbeitungsgeschwindigkeit und Effizienz. Sie erzeugt qualitativ hochwertige, glatte Schweißnähte, die oft ein Nachschleifen oder Nachbearbeiten überflüssig machen und so den gesamten Fertigungsprozess rationalisieren.

Vielseitige Materialkompatibilität: Diese Maschinen eignen sich hervorragend zum Schweißen einer Vielzahl von Materialien, darunter Edelstahl, Kohlenstoffstahl, verzinkter Stahl und Aluminiumlegierungen. Diese Vielseitigkeit ermöglicht eine größere Flexibilität in der Produktion und reduziert den Bedarf an mehreren spezialisierten Schweißsystemen.

Unerreichte Flexibilität: Handgeführte Laserschweißgeräte können präzise, kleine Verbindungen mit minimalen Wärmeeinflusszonen herstellen. Ihr kompaktes Design macht spezielle Schweißarbeitsplätze überflüssig und bietet unübertroffene Mobilität für Arbeiten an entfernten Orten oder vor Ort. Diese Flexibilität ist besonders vorteilhaft bei beengten Platzverhältnissen oder komplexen Geometrien, bei denen herkömmliche Schweißverfahren Schwierigkeiten haben.

Geringere Wartungskosten: Die vereinfachte Konstruktion und die gezielte Energiezufuhr von Laserschweißsystemen führen zu einem geringeren Verschleiß der Komponenten. In Verbindung mit dem minimalen Bedarf an Verbrauchsmaterialien führt dies zu deutlich geringeren Wartungskosten und Ausfallzeiten als bei herkömmlichen Schweißanlagen.

Außergewöhnliches Preis-Leistungs-Verhältnis: Handgeführte Laserschweißgeräte bieten eine doppelte Funktionalität: Sie dienen sowohl als mobile Schweißgeräte als auch als hochpräzise Werkzeuge für die Reparatur von Formen, wenn sie auf Positioniersystemen montiert sind. Diese Vielseitigkeit macht sie zu einer idealen Investition für kleine bis mittelgroße Hersteller. Sie bieten fortschrittliche Schweißfunktionen ohne die hohen Kosten, die mit größeren, stationären Lasersystemen verbunden sind.

Erweiterte Prozesssteuerung: Viele handgeführte Laserschweißgeräte verfügen über Echtzeit-Überwachungs- und adaptive Steuerungssysteme, die eine gleichbleibende Schweißqualität gewährleisten und die Abhängigkeit von der Erfahrung des Bedieners verringern. Diese Funktion minimiert Fehler und verbessert die Produktqualität insgesamt.

Umweltfreundlich: Beim Laserschweißen entstehen im Vergleich zu herkömmlichen Lichtbogenschweißverfahren nur minimale Dämpfe und Spritzer, was eine sauberere und sicherere Arbeitsumgebung schafft und den Bedarf an umfangreichen Belüftungssystemen reduziert.

Energieverbrauch: Im Vergleich zum traditionellen Lichtbogenschweißen kann eine handgeführte Laserschweißmaschine etwa 80% bis 90% an elektrischer Energie einsparen und die Verarbeitungskosten um etwa 30% senken.

Schweißeffekt: Mit dem handgeführten Laserschweißen lassen sich unähnliche Stähle und Metalle effektiv schweißen. Zu den Vorteilen gehören hohe Geschwindigkeit, geringe Verformung und eine kleine Wärmeeinflusszone. Die resultierende Schweißnaht ist sauber, flach, ohne oder mit nur wenigen Luftlöchern und ohne Verschmutzung. Die Maschine kann Mikroschweißen und Präzisionsschweißen.

Nachfolgende Prozesse: Aufgrund der geringen Wärmezufuhr während des Schweißvorgangs minimiert eine handgeführte Laserschweißmaschine die Verformung des Werkstücks und führt zu einer schönen Schweißoberfläche, die nur minimale oder gar keine Nachbehandlung erfordert. Dadurch werden die Arbeitskosten, die mit groß angelegten Polier- und Richtprozessen verbunden sind, erheblich reduziert.

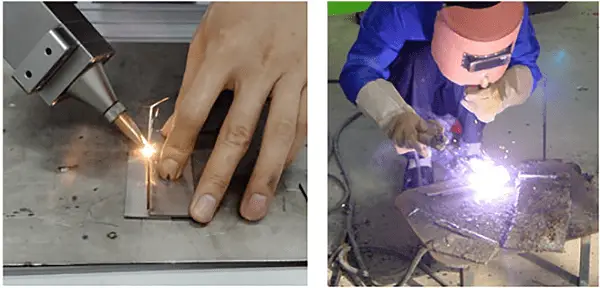

Schweißverfahren für ungleiche Teile: Argon-Lichtbogenschweißen: Hierbei handelt es sich um eine Form des Punktschweißens, bei der das Werkstück mit einer Schweißnarbe und Überlappung verbunden wird. Die Wärmeeinbringung ist hoch, und das Werkstück muss erheblich nachbehandelt werden, z. B. durch Polieren, um die Narbe zu entfernen. Außerdem ist ein zusätzlicher Schweißdraht erforderlich.

Handgehaltenes Laserschweißen: Bei diesem Verfahren wird ein kontinuierliches Laserlicht verwendet, ohne direkten Kontakt mit dem Werkstück. Der Laser erzeugt ein Hochtemperaturlicht, das das Metall sofort zum Schmelzen bringt und ein Schmelzbad erzeugt. Das Gas wird gleichmäßig in die Schweißnaht gefüllt und kühlt sie ab. Das Ergebnis ist eine sofort heiße oder kalte Schweißnaht mit minimaler Wärmeeinwirkung, die eine schöne Schweißnaht ohne Narben erzeugt. Je nach den Anforderungen des Kunden muss das geschweißte Teil möglicherweise nicht weiter geschliffen werden.

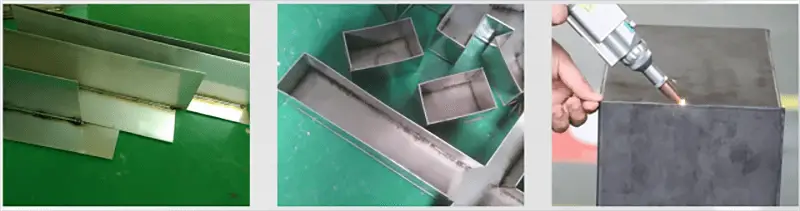

Schweißen von rostfreiem Stahl Vierkantrohr

Anforderungen an die Dicke:

Das Argon-Lichtbogenschweißen eignet sich nicht zum Schweißen dünner Bleche, da es eine hohe Hitzeeinwirkung hat und nicht schweißen kann. Feinblech weniger als 1 mm.

Das Laserhandschweißen hingegen eignet sich für das Schweißen dünner Bleche bis zu 3 mm, während das Argon-Lichtbogenschweißen bei Blechdicken über 4 mm eingesetzt werden sollte.

Geeignetes Verfahren und Funktion:

Das Argon-Lichtbogenschweißen eignet sich für Versteifungen oder Verbindungselemente, wie z. B. das Schweißen von Blechen oder Rohren mit einer Dicke von mehr als 4 mm, Bettkörper.

Sie eignet sich für Verstärkungs- und Lagerungszwecke, bei denen es nicht auf Genauigkeit und Schönheit ankommt. Es ist in der Lage, Punktschweißen, Stapeldicke und Verstärkung des Werkstücks selbst, und muss nicht auf das Aussehen zu konzentrieren.

Der Mehrwert des Produkts ist auch in diesem Fall ein anderer, und es besteht keine Notwendigkeit, das Laserschweißen zu wählen.

Handgehaltenes Laserschweißen eignet sich für Teile, die ein schönes Aussehen erfordern, sowie für Träger- und Strukturteile.

Im Falle einer fehlenden oder falschen Verschweißung:

Argon-Lichtbogenschweißen: Wenn das ursprüngliche Werkstück wiederholt punktgeschweißt wird, entstehen Vertiefungen. Je öfter die Schweißnaht repariert wird, desto wahrscheinlicher ist es, dass sie zusammenbricht, was zu hohen Kosten führt, insbesondere bei großen Teilen.

Handgehaltenes Laserschweißen: ermöglicht andererseits flexible Schweißreparaturen und das Werkstück kann entsprechend geschweißt werden. Der Schweißdraht kann auch nach dem tatsächlichen Bedarf gefüllt werden, und eine leichte Politur kann später erfolgen.

Schweißen mit Zusatzdraht

Thermische Effekte:

Argon-Lichtbogenschweißen: erzeugt große Hitze und langsame Wärmeabfuhr, wodurch der Schweißpunkt rotglühend wird.

Handgehaltenes Laserschweißen: hat keine Wärmewirkung und schnelle Wärmeableitung.

Mobilität:

Argon-Lichtbogenschweißen: wird mit einem 3 Meter langen und nicht leicht zu bewegenden Motorkasten (Pistolenkörper) geliefert.

Handgehaltenes Laserschweißen: hat eine Kabellänge von 5-20 Metern, wodurch es leicht zu bewegen ist.

Risikofaktor:

Argon-Lichtbogenschweißen: Erzeugt große Funken, die auf den Körper und das Gesicht spritzen können.

Handgehaltenes Laserschweißen: ist risikofrei durch die Verwendung von Laserschutzbrillen, ohne Funkenbildung.

Anforderungen an die Arbeitnehmer:

Handgehaltenes Laserschweißen: ist einfach zu bedienen und erfordert nur 3 Stunden Schulung für normale Arbeiter, um mit dem Schweißen zu beginnen.

Vergleich der Effizienz:

Handgehaltenes Laserschweißen ist 10-mal schneller als Argonlichtbogenschweißen.

Schweißkraft oder Spannung:

Unterschiedliche Leistungen, die verschiedenen Dicken entsprechen, können kombiniert werden mit Schweißdicke und Kraft, um eine vollständige Durchdringung des Werkstücks zu erreichen.

Die Durchschweißung wird stärker als das Material selbst, da es nach dem Erhitzen abgeschnitten wird und nach dem zweiten Erhitzen und Schmieden verschleißfester wird.

Die Kunden können ihre eigenen Zugproben anfertigen und werden möglicherweise feststellen, dass die Schweißstelle nicht bricht, während die nicht geschweißte Stelle zuerst bricht.

Handgeführte Laserschweißmaschine mit Schwenkkopf

Temperatur beim Schweißen: Die maximale Schweißtemperatur kann bis zu 4000 °C betragen, und die Wärme kann sofort kontrolliert und abgeleitet werden, was zu einer minimalen Wärmeeinwirkung führt.

Einseitiges und beidseitiges Schweißen: Normalerweise ist die Festigkeit des einseitigen Schweißens nicht so hoch wie die des doppelseitigen Schweißens. Beim beidseitigen Schweißen wird die Oberfläche gleichmäßiger erwärmt, was zu einem besseren Aussehen und weniger Hitzeeinwirkung und Verformung führt. Wenn Sie beim einseitigen Schweißen eine höhere Festigkeit erreichen wollen, muss der Prozess verlangsamt werden, was zu mehr Wärme und einer größeren Wärmewirkung führt.

Handlaserschweißen vs. Argon-Lichtbogenschweißen vs. YAG-Schweißtisch

| Typ | Argon-Lichtbogenschweißen | Massiv-YAG-Schweißen | Handgehaltenes Laserschweißen | |

|---|---|---|---|---|

| Qualität beim Schweißen | Wärmezufuhr | Groß | Klein | Klein |

| Werkstückverformung/Hinterschneidung | Groß | Klein | Klein | |

| Schweißnahtformung | Fischschuppenmuster | Fischschuppenmuster | Glatt | |

| Anschließende Behandlung | Polnisch | Polnisch | / | |

| Operation | Geschwindigkeit beim Schweißen | Langsam | Mittel | Schnell |

| Schwierigkeit der Operation | Groß | Klein | Klein | |

| Umweltschutz und Sicherheit | Persönliche Gefahr | Groß | Klein | Klein |

| Umweltverschmutzung | Groß | Klein | Klein | |

| Kosten verwenden | Verbrauchsmaterial | Schweißdraht | Laserkristall, Xenonlampe | / |

| Energieverbrauch | Klein | Groß | Klein | |

| Erfasstes Gebiet | Klein | Groß | Klein | |

Handgehaltene Laserschweißgeräte bieten eine Kombination aus benutzerfreundlicher Bedienung und fortschrittlichen technologischen Fähigkeiten, was sie zu einem unschätzbaren Vorteil in der modernen Metallverarbeitung macht. Diese Geräte sind so konzipiert, dass sie einfach zu bedienen sind und Bediener mit minimaler Schulung qualitativ hochwertige Schweißnähte erzielen können, wodurch die Gesamtkosten für Schulungen gesenkt und die Flexibilität der Mitarbeiter erhöht werden.

Die Effizienz dieser Maschinen ist bemerkenswert und zeichnet sich durch ihre hohe Schweißkapazität und schnelle Schweißgeschwindigkeit aus. Sie erzeugen präzise, ästhetisch ansprechende Schweißnähte, die häufig ein Schleifen oder Nachbearbeiten nach dem Schweißen überflüssig machen, wodurch die Produktionsabläufe rationalisiert und die Arbeitskosten gesenkt werden.

Einer der Hauptvorteile der handgeführten Laserschweißtechnik ist ihre Vielseitigkeit hinsichtlich der Materialkompatibilität. Sie eignet sich hervorragend zum Schweißen einer breiten Palette von Metallen, einschließlich, aber nicht beschränkt auf Edelstahl, Kohlenstoffstahl, verzinkten Stahl und Aluminiumlegierungen. Diese Anpassungsfähigkeit macht es zu einer idealen Lösung für unterschiedliche Fertigungsumgebungen und Anwendungen mit mehreren Werkstoffen.

Das Laserschweißverfahren erzeugt einen stark fokussierten Energiestrahl, der zu einer kleinen Wärmeeinflusszone (WEZ) und minimaler thermischer Verformung führt. Diese Präzision ermöglicht das Schweißen von dünnen Materialien und komplizierten Komponenten, ohne die strukturelle Integrität zu beeinträchtigen. Die kompakte Beschaffenheit des Schweißpunkts ermöglicht auch das Schweißen in engen oder schwer zugänglichen Bereichen, wodurch spezielle Schweißwerkbänke überflüssig werden und wertvoller Platz in der Werkstatt gespart wird.

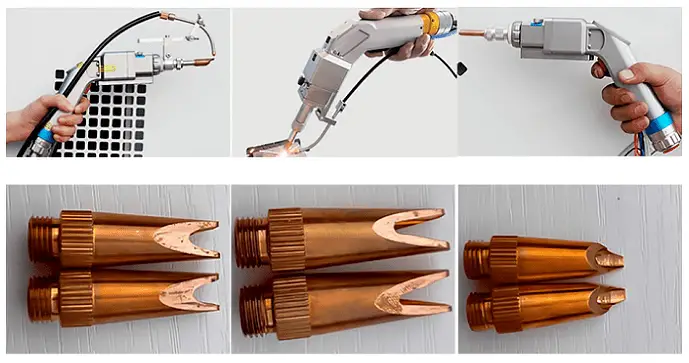

Ausgestattet mit austauschbaren Laserschweißköpfen bieten diese handgeführten Geräte außergewöhnliche Flexibilität bei der Bewältigung verschiedener Schweißaufgaben. Die modulare Bauweise ermöglicht einen kostengünstigen Austausch von Zubehör und eine einfache Anpassung an unterschiedliche Schweißanforderungen, was die Langlebigkeit und Vielseitigkeit der Maschine erhöht.

Darüber hinaus haben die jüngsten Fortschritte in der Lasertechnologie zu einer verbesserten Energieeffizienz und einem geringeren Stromverbrauch im Vergleich zu herkömmlichen Schweißverfahren geführt. Dies senkt nicht nur die Betriebskosten, sondern steht auch im Einklang mit nachhaltigen Fertigungsverfahren und macht das handgeführte Laserschweißen zu einer umweltbewussten Wahl für moderne Fertigungseinrichtungen.

Das handgeführte Laserschweißen hat sich zu einer transformativen Technologie in der umweltfreundlichen Wiederaufbereitung entwickelt, die erhebliche Vorteile gegenüber herkömmlichen Schweißverfahren bietet. Die hohe Arbeitsgeschwindigkeit, die Präzision und die Energieeffizienz machen es zu einem unverzichtbaren Werkzeug in verschiedenen Sektoren der Weltwirtschaft, darunter Mikroelektronik, Automobilbau, Luft- und Raumfahrttechnik und Industriemaschinenbau.

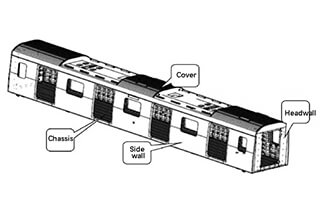

Die Laserschweißtechnologie, insbesondere in ihrer handgehaltenen Form, ist ein wichtiger Faktor für die intelligente Fertigung und eignet sich hervorragend für komplexe und unregelmäßige Schweißsituationen, in denen herkömmliche Vorrichtungen unpraktisch sind. Diese Vielseitigkeit ist besonders wertvoll bei Anwendungen wie der Blechfertigung, dem Bau von Fahrgestellen, Flüssigkeitsbehältern, elektrischen Gehäusen, modularen Kücheneinheiten und architektonischen Metallarbeiten für Türen und Fenster.

Die Technologie hat sich bei der Verbindung von dünnen Metallen schnell durchgesetzt und die traditionellen Argon-Lichtbogen- und Elektroschweißverfahren für Materialien wie Edelstahl, Baustahl und Aluminiumlegierungen effektiv ersetzt. Die Fähigkeit, qualitativ hochwertige, präzise Schweißnähte mit minimalen Wärmeeinflusszonen zu erzeugen, hat das Verfahren besonders für Branchen attraktiv gemacht, die eine hervorragende Oberfläche und strukturelle Integrität verlangen.

Das exponentielle Wachstum des Marktes für Elektrofahrzeuge (EV) hat die Einführung des handgeführten Laserschweißens weiter vorangetrieben, insbesondere bei der Herstellung moderner Batteriesysteme. Die Fähigkeit der Technologie, hermetische Dichtungen zu erzeugen, und ihre Kompatibilität mit der Automatisierung haben sie zu einem kritischen Prozess bei der Herstellung von Elektrofahrzeugbatterien gemacht, wo die Qualität der Schweißnähte direkte Auswirkungen auf die Leistung und Sicherheit des Fahrzeugs hat.

Branchenanalysten prognostizieren dem handgeführten Laserschweißen eine glänzende Zukunft, da es sich weiter in Schlüsselsektoren durchsetzt. Dank der laufenden Standardisierungsbemühungen ist die Technologie für eine weitreichende Integration in kritischen Branchen wie dem Schienenverkehr, der Luft- und Raumfahrttechnik, der Automobilproduktion und der Herstellung medizinischer Geräte bestens gerüstet. Ihr Potenzial, die Produktivität zu steigern, die Schweißqualität zu verbessern und die Umweltbelastung zu verringern, passt gut zu den weltweiten Bemühungen um nachhaltige und effiziente Fertigungsverfahren.

Mit zunehmender Reife der Technologie sind weitere Innovationen in den Bereichen Strahlführungssysteme, Echtzeit-Qualitätsüberwachung und Integration mit kollaborierenden Robotern zu erwarten, die ihre Anwendungsmöglichkeiten weiter ausbauen und ihre Rolle in der Zukunft der modernen Fertigung festigen werden.

Die Entwicklung der handgeführten Laserschweißtechnologie hat zu bedeutenden Fortschritten geführt, so dass jetzt Geräte der vierten Generation auf dem Markt sind. Diese hochmodernen Geräte bieten eine Kombination aus Präzision, Effizienz und Vielseitigkeit, die die Schweißbranche umgestaltet.

Einer der wichtigsten Vorteile moderner handgeführter Laserschweißgeräte ist ihre Anpassungsfähigkeit. Die Schweißleistung kann fein abgestimmt werden, und sowohl die Größe als auch die Breite der Schweißraupe können an verschiedene Materialien und Verbindungskonfigurationen angepasst werden. Diese Flexibilität erhöht nicht nur den Komfort, sondern trägt auch zu erheblichen Kosteneinsparungen bei, da der Materialeinsatz optimiert und die Nacharbeit reduziert wird.

Die in diesen Maschinen eingesetzten Laser stammen von namhaften Herstellern, die für ihre hochwertigen optischen Komponenten bekannt sind. Diese Laser zeichnen sich durch eine hohe Energieeffizienz, eine stabile Strahlleistung und eine lange Lebensdauer von bis zu 100.000 Stunden aus. Durch diese Langlebigkeit werden die Ausfallzeiten und die Kosten für die Wartung während der Lebensdauer der Maschine erheblich reduziert.

Bei der Entwicklung dieser Schweißgeräte wurde besonderer Wert auf Ergonomie und Tragbarkeit gelegt. Der schlanke, benutzerfreundliche Formfaktor hat positives Feedback von Bedienern aus verschiedenen Branchen erhalten. Die Integration eines 10 Meter langen Glasfaserkabels, das die Schweißpistole mit der Haupteinheit verbindet, ermöglicht eine außergewöhnliche Manövrierfähigkeit. Diese größere Reichweite ermöglicht das Schweißen in verschiedenen Umgebungen, auch im Freien, und erweitert die Anwendungsmöglichkeiten über die traditionellen Werkstattbereiche hinaus.

Im Vergleich zu konventionellen Lichtbogenschweißverfahren bietet das handgeführte Laserschweißen mehrere deutliche Vorteile:

Die einfache Bedienung in Verbindung mit den Möglichkeiten des Geräts hat das Laserhandschweißen einem breiteren Benutzerkreis zugänglich gemacht, unabhängig von körperlicher Stärke oder vorheriger Schweißerfahrung. Diese Demokratisierung der fortschrittlichen Schweißtechnik hat das Potenzial, den Fachkräftemangel in der Branche zu beheben.

Zusammenfassend lässt sich sagen, dass handgeführte Laserschweißgeräte aufgrund ihrer benutzerfreundlichen Bedienung, ihrer Kosteneffizienz und ihrer überragenden Schweißqualität in der Schweißbranche breite Anerkennung gefunden haben. Da sich diese Technologie weiter entwickelt und zugänglicher wird, ist sie in der Lage, den Schweißmarkt erheblich zu beeinflussen, indem sie die Produktivität verbessert, die Kosten senkt und neue Möglichkeiten für Präzisionsverbindungen in verschiedenen Branchen eröffnet.

Handgeführte Laserschweißgeräte bieten erhebliche Vorteile beim Schweißen von Edelstahl und revolutionieren den Fertigungsprozess durch ihre Effizienz und Vielseitigkeit. Diese Systeme reduzieren die Anforderungen an die Werkstückvorbereitung erheblich und minimieren den Bedarf an umfangreichen Fachkenntnissen des Bedieners, wodurch der gesamte Schweißarbeitsablauf rationalisiert wird.

Für Unternehmen, die Produkte aus rostfreiem Stahl herstellen, ist die Einfachheit der Bedienung von größter Bedeutung. Die Bediener müssen lediglich die Schweißparameter auf der Grundlage der Dicke des Edelstahlblechs anpassen, so dass keine zusätzlichen Zusatz- oder Verbrauchsmaterialien benötigt werden. Dies senkt nicht nur die Materialkosten, sondern vereinfacht auch die Lagerverwaltung und reduziert den Abfall.

Das handgeführte Laserschweißgerät zeichnet sich durch seine Einschweißfähigkeiten aus und erzeugt qualitativ hochwertige, ästhetisch ansprechende und strukturell solide Schweißnähte. Seine Effizienz ist besonders bemerkenswert beim Schweißen von architektonischen Elementen aus rostfreiem Stahl wie Türen, Fenstern und Handläufen, wo es im Vergleich zu herkömmlichen Methoden eine geringere Laserleistung benötigt. Dieser geringere Leistungsbedarf erhöht die Energieeffizienz und die Betriebssicherheit.

Die Flexibilität in der Anwendung ist ein entscheidender Vorteil, der durch die importierte 5-Meter-Lichtleitfaser des Schweißkopfes unterstützt wird. Diese Eigenschaft ermöglicht nahtlose Schweißvorgänge im Freien und erweitert die Bandbreite der möglichen Arbeitsumgebungen und Anwendungen. Das ergonomische Design der Handschweißpistole ermöglicht das Mehrwinkelschweißen an komplexen Geometrien, während der duale Strahlengang mit intelligenter Umschaltung und gleichmäßiger Zeitmultiplex-Energieverteilung eine gleichbleibende Schweißqualität unabhängig von der Position gewährleistet.

Die Vielseitigkeit des Systems erstreckt sich auch auf das Punktschweißen komplizierter Komponenten und Geräte. Darüber hinaus eröffnet sein Automatisierungspotenzial durch die Integration von Robotermanipulatoren Möglichkeiten zur Steigerung von Produktivität und Präzision in der Großserienfertigung.

Die Materialkompatibilität dieses handgeführten Laserschweißgeräts ist umfassend und umfasst nicht nur Edelstahl, sondern auch Kohlenstoffstahl und verschiedene andere Legierungen. Diese breite Anwendbarkeit macht es zu einem unschätzbaren Werkzeug in verschiedenen Branchen, darunter:

Handgehaltene Laserschweißsysteme sind in der Branche auf dem Vormarsch, doch gibt es nach wie vor einige Herausforderungen. Das derzeitige Marktangebot der Gerätehersteller umfasst überwiegend kontinuierliche Faserlaser mit einer Leistung von 200 bis 1500 W, die ein ausgewogenes Verhältnis zwischen Tragbarkeit und Schweißfähigkeit bieten.

Die Sicherheit ist beim handgeführten Laserschweißen nach wie vor ein zentrales Anliegen. Die Bediener müssen eine strenge Schulung durchlaufen, um die mit den Hochleistungslaserstrahlen verbundenen Risiken zu minimieren. Die Gefahr schwerer Verbrennungen oder Brände erfordert die strikte Einhaltung von Sicherheitsprotokollen, einschließlich der Vorschrift, den Laser niemals auf Personen oder umliegende Objekte zu richten. Diese Anforderung an ein erhöhtes Situationsbewusstsein kann sich auf die Effizienz der Arbeitsabläufe und den Komfort des Bedieners auswirken.

Der Schweißprozess ist zwar auf das Werkstück fokussiert, erzeugt jedoch sehr intensive Reflexionen, die eine erhebliche Gefahr für die Augen darstellen. Daher müssen die Bediener spezielle Schutzbrillen mit einer angemessenen optischen Dichte tragen. Diese Schutzbrillen müssen die vom Laser ausgestrahlten spezifischen Wellenlängen wirksam filtern und gleichzeitig eine ausreichende Sicht für präzise Schweißarbeiten gewährleisten.

Weitere Herausforderungen sind:

Die Bewältigung dieser Herausforderungen durch technologische Fortschritte und verbesserte Sicherheitsmaßnahmen ist entscheidend für die breite Einführung von handgeführten Laserschweißsystemen. Innovationen in den Bereichen Strahlformung, adaptive Optik und intelligente Prozessüberwachung könnten sowohl die Sicherheit als auch die Leistung erheblich verbessern. Wenn diese Probleme gelöst sind, wird der Markt für handgeführte Laserschweißsysteme schnell wachsen, da sie das Potenzial haben, die Schweißarbeiten vor Ort in verschiedenen Branchen zu revolutionieren.

1. Anwendung in der Küchengeräteindustrie

Mit handgeführten Laserschweißgeräten für Küchengeräte lassen sich etwa 80% bis 90% an elektrischer Energie einsparen. Im Vergleich zum Lichtbogenschweißen bietet es außerdem eine Kostenreduzierung von etwa 30%.

Darüber hinaus ist diese Anlage in der Lage, unterschiedliche Stähle und Metalle zu schweißen und kann leicht mechanisiert und automatisiert werden.

2. Anwendung im Blechverarbeitung Feld

Auf dem Gebiet der BlechverarbeitungDas Laserschweißen hat eindeutige Vorteile gegenüber dem traditionellen Argon-Lichtbogenschweißen.

Zu diesen Vorteilen gehören ein höherer Wirkungsgrad, eine minimale thermische Verformung, ein attraktiveres Erscheinungsbild, eine höhere Festigkeit, keine Notwendigkeit des Polierens nach dem Schweißen, die Fähigkeit, nahtlos zu arbeiten Stumpfschweißen, Biegen, Stanzen und Schneiden.

3. Anwendung im Bereich der Verarbeitung von rostfreiem Stahl im Badezimmer

Im Bereich des Schweißens von Sanitärkeramik aus Edelstahl bietet das Laserhandschweißen eine nahtlose Verbindung von Armaturen wie Wasserhähnen und Waschbeckenausläufen mit hellen und attraktiven Schweißnähten.

Das Verfahren ermöglicht das 360-Grad-Schweißen von rechtwinkligen Verrundungen und ist daher bequem und einfach zu bedienen.

Die grundlegende Betriebsumgebung des Produkts ist wie folgt:

| Spannung | Dreiphasig, fünfadrig 380V ± 10% 50 / 60Hz AC |

| Stromversorgungskapazität | Nicht weniger als 5KW |

| Umgebung einstellen | Sanft, ohne Vibrationen und Stöße |

| Temperatur der Arbeitsumgebung | 10℃~40℃ |

| Feuchtigkeit der Arbeitsumgebung | <70% |

| Gewicht (ohne Verpackung) | 300kg |

Warnung:

Stellen Sie vor der Verwendung des Lasers sicher, dass eine ordnungsgemäße Erdung vorhanden ist.

Das Produkt wird nicht mit eingebauten Komponenten geliefert, alle Wartungsarbeiten müssen unter Anleitung des technischen Personals des Unternehmens durchgeführt werden.

Um einen elektrischen Schlag zu vermeiden, dürfen Sie das Etikett nicht manipulieren und die Abdeckung nicht entfernen. Jegliche Beschädigung des Produkts wird nicht von der Garantie abgedeckt.

Der Ausgangskopf des Lasers ist mit einem optischen Kabel verbunden. Prüfen Sie den Ausgangskopf sorgfältig, um eine Verschmutzung durch Staub oder andere Verunreinigungen zu vermeiden.

Verwenden Sie für die Reinigung der Linse spezielles Linsenpapier.

Bei unsachgemäßem Betrieb kann der Laser beschädigt werden, wenn er nicht gemäß den Anweisungen in diesem Handbuch verwendet wird.

Es ist verboten, den Ausgabekopf zu installieren, während der Laser in Betrieb ist.

Blicken Sie nicht direkt in den Ausgabekopf. Achten Sie bei der Bedienung des Geräts darauf, dass Sie einen geeigneten Laserschutz tragen.

Vorsichtsmaßnahmen

(1) Bevor Sie das Laserschweißgerät an das Stromnetz anschließen, müssen Sie sicherstellen, dass die richtige 380-V-Wechselspannung verwendet wird. Andernfalls kann es zu irreparablen Schäden am Laser kommen.

(2) Der Betrieb des Lasers außerhalb der in diesem Handbuch angegebenen Kontroll- oder Einstellmethoden kann ebenfalls zu Schäden führen.

(3) Eine saubere Ausgangslinse ist entscheidend für eine gute Kollimation des Laserausgangs. Jede Beschädigung der Linse führt zu einer irreparablen Beschädigung des Lasers.

(4) Bei Nichtgebrauch ist es wichtig, den Kollimator mit seiner Schutzkappe abzudecken und die Linse am Ausgang nicht zu berühren. Falls eine Reinigung erforderlich ist, sollten spezielles Linsenpapier und Alkohol verwendet werden.

(5) Leistungsverluste des Lasers, die durch unsachgemäße Bedienung, wie oben beschrieben, verursacht werden, sind nicht durch die Garantie abgedeckt.

Technische Parameter der handgeführten Laserschweißmaschine

| Modell | ||

|---|---|---|

| Optische Eigenschaften | Testumgebung | |

| Nennausgangsleistung (W) | 1000-2000 | |

| Arbeitsmodus | Kontinuierlich / Modulation | |

| Output Spot | Drehbarer Motorring variabler Multispot | |

| Bereich der Leistungsregelung (%) | 10~100 | |

| Zentrale Wellenlänge (nm) | 1080 | Nennausgangsleistung |

| Instabilität der Ausgangsleistung | <3% | Nennausgangsleistung; Kontinuierliche Betriebszeit: ≥ 5 Std; Arbeitstemperatur: 25 ℃ |

| Modulationsfrequenz (Hz) | 50~5k | Nennausgangsleistung |

| Rotes Licht zeigt die Ausgangsleistung an (mW) | 0.5~1 | |

Optische Ausgangseigenschaften des Ausgangskopfes

| Qualität der Strahlen (BPP, mm-mrad) | <2 | Nennausgangsleistung |

|---|---|---|

| Numerische Apertur | 0.2 | |

| Durchmesser des Faserkerns (μm) | 50 | 25, 100, 200 Fakultativ |

| Länge der Ausgangsfaser (m) | 10-15 |

Elektrische Eigenschaften

| Betriebsspannung | Dreiphasiges Fünfleitersystem 380V±10% 50/60Hz AC |

| Maximale Leistungsaufnahme (W) | 5000 |

| Kontrollmodus | Hyper-Terminal /RS-232/AD |

Andere Merkmale

| Abmessungen (B×H×T) | |

| Gewicht (kg) | <300 |

| Temperaturbereich der Arbeitsumgebung (℃) | 10~40 |

| Luftfeuchtigkeitsbereich der Arbeitsumgebung (%) | <70 |

| Lagertemperatur (℃) | -10~60 |

| Kühlbetrieb | Wasserkühlung |

1) Einstellung der Wassertemperatur des Kühlsystems:

2) Kühlmittelanforderungen:

Als Kühlwasser sollte gereinigtes Wasser verwendet werden, und es wird empfohlen, auch gereinigtes Wasser zu trinken.

Um eine Verstopfung des Kühlwassers durch Schimmelbildung zu vermeiden, wird empfohlen, beim Hinzufügen von reinem Wasser 10% Ethanol hinzuzufügen.

Wenn die Umgebungstemperatur des Geräts zwischen -10℃ und 0℃ liegt, sollte eine 30%-Ethanollösung verwendet und alle zwei Monate ersetzt werden.

Liegt die Umgebungstemperatur des Geräts unter -10℃, muss ein Doppelkühler mit Heizfunktion verwendet und der Dauerbetrieb des Kühlsystems sichergestellt werden.

Sonstige Anforderungen an das Kühlsystem:

Wenn der Laser über einen längeren Zeitraum nicht benutzt wird, ist es wichtig, das Kühlwasser im Kühlsystem und im Laser abzulassen, um irreparable Schäden an der Laserausrüstung zu vermeiden.

| Es ist wichtig, die Wassertemperatur des Kühlsystems in Abhängigkeit von der Umgebungstemperatur richtig einzustellen. Wenn die Wassertemperatur zu hoch eingestellt ist, kann dies zu einer Fehlfunktion des Lasers führen. Wird die Wassertemperatur hingegen zu niedrig eingestellt, kann sich Kondenswasser im Laser oder seinem Ausgangskopf bilden, was zu irreparablen Schäden an der Laseranlage führt. |

| Vor dem Start des Lasers muss sichergestellt werden, dass das Kühlsystem ordnungsgemäß funktioniert und die Wassertemperatur die richtige Höhe erreicht hat. (im Sommer: 29 ± 0,5°C; im Winter: 25 ± 0,5°C) |

Vorsichtsmaßnahmen beim Einbau

(1) Stellen Sie das Gerät an einem waagerechten Ort auf und sichern Sie es wie erforderlich.

(2) Bevor Sie das Gerät einschalten, vergewissern Sie sich, dass die Stromversorgung stabil ist (220-380V AC ± 10%, 50/60Hz) und das Erdungskabel in gutem Zustand ist.

(3) Schließen Sie alle Strom- und Steuerleitungen bei ausgeschaltetem Gerät an.

(4) Schließen Sie das Kühlsystem an den Laser und den Ausgabekopf an und beachten Sie dabei die Kennzeichnung des Wasserein- und -auslasses.

(5) Überprüfen Sie den Laserausgangskopf und reinigen Sie ihn, falls erforderlich, bevor Sie ihn in das Gerät einbauen. Wenn der Ausgangskopf verstaubt ist, installieren und betreiben Sie den Laser nicht, bevor er gereinigt worden ist.

(6) Behandeln Sie die gelbe/metallgepanzerte Schutzhülse während der Installation des Jumpers vorsichtig und vermeiden Sie Schäden an der optischen Faser, indem Sie nicht darauf treten, sie quetschen oder sie zu stark biegen.

(7) Gehen Sie beim Ein- und Ausbau des Laserausgangskopfes vorsichtig vor und vermeiden Sie Vibrationen.

(8) Achten Sie bei der Installation des Jumper-Ausgangskopfes auf eine saubere Umgebung, um eine Verschmutzung des Ausgangskopfes zu vermeiden. Vermeiden Sie z. B. den Einsatz von elektrischen Lüftern zur Wärmeabfuhr im Sommer, wenn es heiß ist, um große Mengen an Staub in der Luft zu vermeiden.

(9) Das Minimum Biegeradius der Laserübertragungsfaser sollte während des Transports und der Lagerung nicht weniger als 20 cm betragen, wenn der Laser nicht in Gebrauch ist. Im Ausgangszustand des Lasers sollte der minimale Biegeradius nicht weniger als 30 cm betragen.

| Alle Steuerleitungen des Lasers sollten bei ausgeschaltetem Gerät angeschlossen werden, um eine mögliche Beschädigung des Lasers durch eine elektrisch aufgeladene Installation der Steuerleitungen zu vermeiden. |

| Die Laserausgangsfaser sollte so weit wie möglich in entspannter Position gehalten werden, und die Ausgangsfaser darf nicht verdreht werden. Wenn der Durchmesser der Faser zu klein ist, kann dies zu einer Beschädigung der Laserleistung führen. |

| Gehen Sie beim Ein- und Ausbau des Laserausgangskopfes vorsichtig vor und vermeiden Sie jegliche Vibration. Vergewissern Sie sich vor der Montage des Laserausgangskopfes, dass die optische Linse und der Hohlraum des Schneidkopfes sauber und frei von Verunreinigungen sind. Achten Sie gut auf die Schutzkappe des Ausgabekopfes, um Verunreinigungen zu vermeiden. Andernfalls kann die Schutzkappe zu einer indirekten Verschmutzung des Ausgabekopfes führen. |

(1) Das Gerät bietet drei neue Balkenformen und sechs Balkenformen zur Auswahl, die eine individuelle Anpassung an die Bedürfnisse verschiedener Balkenformen für das Innen- und Außeneckenschweißen ermöglichen, Flachschweißenund Winkelschweißen.

(2) Das Qilin-Doppelpendel ermöglicht eine einstellbare Energiedichte, die ein effektives Schweißen in einem Bereich von 0,2 bis 5 mm ermöglicht.

| Nein. | Modell | Vorteile |

| 1 | Punkt | Kleiner Punkt, starke Energie, geeignet für Einschweißen und Schneiden. |

| 2 | Leitung | Die Breite der Schweißnaht kann eingestellt werden, und sie ist in der Lage, dickere Bleche bis zu einem gewissen Grad zu durchdringen. Dadurch eignet es sich für das Schweißen von Außenecken, das Schneiderschweißen und das Schweißen mit Drahtvorschub. |

| 3 | Kreis | Der Durchmesser kann angepasst werden, was zu einer gleichmäßigen Verteilung der Energiedichte führt. Die Vorteile des Hochfrequenzschweißens bei dünnen Blechen liegen auf der Hand. |

| 4 | Doppel-O | Der einstellbare Durchmesser dient in erster Linie dazu, Hohlstellen zu reduzieren, den Lichtfleck zu vergrößern und eine gleichmäßigere Lichtabstrahlung über die Platte zu gewährleisten. Diese Eigenschaft macht es geeignet für alle Arten von Winkelausführung. |

| 5 | Dreieck | Die einstellbare Breite hilft, Hohlräume zu reduzieren, und sorgt dafür, dass die drei Seiten der Platte gleichmäßig erwärmt werden. Darüber hinaus ermöglicht die Integration des Drahtvorschubschweißens eine Reduzierung der Frequenz und erzeugt einen fischschuppenförmigen Schweißpunkt, was eine erhebliche Verbesserung gegenüber dem Einzelschwingen darstellt. Schweißnähte. |

| 6 | 8 Stil | Auf der Grundlage eines dreieckigen Designs wird der Lichtpunkt weiter vergrößert, was eine mehrfache Erwärmung der Platte ermöglicht. Dank dieser Eigenschaft eignet sich das Gerät für den Einsatz beim Schweißen mit großer Breite. |

Laser-Kopf Status wird nicht angezeigt:

Keine Leitfähigkeitsanzeige oder intermittierende Lichtausgabe während des Schweißens:

Gas kann nicht kontrolliert werden:

Das Schutzglas brennt leicht:

Schweißbrennerkopf überhitzt:

Die Parameter des Touchscreens können nicht geändert werden:

Reinigung des Schweißpistolenkopfes:

Auswechseln der Schutzscheibe:

Handhabung des Schweißpistolenkopfes:

Verwendung des Produkts:

Warnung

Wartung:

Die Leiterplatte ist tot

Wartung der Einheit

Bitte blasen Sie den Kondensator lange Zeit durch:

Wartung des Wassertanks:

Wartung des Netzteils:

Sicherheitsvorkehrungen

Prüfen Sie vor der ersten Installation und Inbetriebnahme sorgfältig die Verdrahtung und die Spannung auf ihre Richtigkeit

Das Personal, das für die Installation des Geräts verantwortlich ist, muss sicherstellen, dass es ordnungsgemäß installiert wird, um elektrische Lecks, Wasserlecks oder Brände zu vermeiden. Wenn das Gerät aus- und wieder eingebaut werden muss, empfiehlt es sich, einen Fachmann zu Rate zu ziehen.

Schalten Sie das Gerät nicht durch Ziehen des Netzsteckers über das Schaltersystem des Controllers ein. Ein zu hoher Strom könnte den Stecker verbrennen und den Stromkreis auslösen, was ein Sicherheitsrisiko darstellt.

Vergewissern Sie sich, dass die Stromversorgung sicher angeschlossen und die Kabelisolierung intakt ist. Lose oder gebrochene Drähte können zu einem elektrischen Schlag, Kurzschluss oder Brand führen.

Vermeiden Sie es, Fremdkörper wie Finger oder Stöcke in den Luftauslass des Geräts zu stecken, da dies zu Schäden am Gerät oder Verletzungen führen kann.

Sorgen Sie während des Betriebs des Geräts für ausreichende Belüftung.

Stellen Sie sich nicht auf das Gerät und legen Sie keine Gegenstände darauf ab.

Bedienen Sie das Gerät nicht mit nassen Händen, da dies zu einem Stromschlag führen kann.

Das Gerät muss ordnungsgemäß geerdet sein. Das Erdungskabel sollte nicht an die Gas-, Wasser- oder Telefonleitung angeschlossen werden, da eine schlechte Erdung zu einem Stromschlag führen kann.

Stellen Sie sicher, dass eine Stromschutzvorrichtung installiert ist, um einen elektrischen Schlag zu vermeiden.

Sollten ungewöhnliche Erscheinungen (z. B. Brandgeruch) auftreten, unterbrechen Sie sofort die Stromzufuhr und wenden Sie sich an die Wirtschaftsabteilung, um Lösungen zu finden.

Bediener von handgeführten Laserschweißgeräten müssen eine umfassende Berufsausbildung absolvieren, die die Interpretation von Systemanzeigen, die Bedienung von Bedienfeldern und grundlegende Gerätekenntnisse umfasst. Diese Ausbildung gewährleistet einen sicheren und effizienten Umgang mit der anspruchsvollen Schweißtechnik.

Führen Sie vor der Inbetriebnahme eine gründliche Inspektion der Erkennungskanäle und der Verdrahtung der Maschine auf Anzeichen von Beschädigung oder Belastung durch. Diese kritische Prüfung vor dem Betrieb schützt vor potenziellen elektrischen Gefahren und gewährleistet eine optimale Leistung.

Sorgen Sie für einen freien Arbeitsbereich, indem Sie die Ablage von Fremdkörpern oder Werkzeugen auf dem Roboterkörper, der externen Welle, der Pistolenreinigungsstation oder dem Wasserkühler strikt untersagen. Dadurch wird eine Beeinträchtigung beweglicher Teile verhindert und die Systemintegrität aufrechterhalten.

Setzen Sie eine strikte Politik gegen die Lagerung von brennbaren oder flüssigen Substanzen im Operationssaal durch. Halten Sie die Umgebungstemperatur unter 25 °C und sorgen Sie dafür, dass der Raum frei von Leckagen ist. Diese Maßnahmen sind entscheidend für die Brandverhütung und die optimale Funktion der Geräte.

Führen Sie einen strengen Zeitplan für regelmäßige Tests und Inspektionen ein, um potenzielle Probleme proaktiv zu erkennen und zu beheben, bevor sie sich zu größeren Problemen auswachsen.

Das Druckluft-Kühlsystem in der Schweißmaschine ist anfällig für Staubansammlungen. Um dies zu vermeiden, verwenden Sie saubere, trockene Druckluft, um regelmäßig Staub von den inneren Komponenten der Maschine zu entfernen. Diese Wartungsarbeit ist wichtig, um Überhitzung zu vermeiden und eine gleichbleibende Leistung zu gewährleisten.

Überprüfen Sie regelmäßig die Integrität der Stromkabelverbindungen. Lose oder korrodierte Verbindungen können zu elektrischen Ineffizienzen oder Sicherheitsrisiken führen.

Führen Sie bei der jährlichen Wartung eine umfassende Inspektion durch. Ersetzen Sie alle defekten Komponenten, reparieren Sie beschädigte Gehäuse und verstärken Sie Bereiche mit nachlassender Isolierung. Dieser proaktive Ansatz verhindert unerwartete Ausfälle und verlängert die Lebensdauer der Geräte.

Führen Sie Routinekontrollen an Verschleißteilen wie leitfähigen Düsen durch und tauschen Sie diese bei Bedarf aus. Reinigen und ersetzen Sie den Federschlauch regelmäßig, um einen optimalen Gasfluss zu gewährleisten und Verunreinigungen zu vermeiden. Prüfen Sie außerdem die Isolierringe auf Anzeichen von Verschleiß oder Beschädigung.

Durch die Einhaltung dieses systematischen Wartungsplans wird das Auftreten von Schweißfehlern minimiert. Diese Verfahren erfordern zwar Zeit und Ressourcen, aber sie verlängern die Lebensdauer der Schweißmaschine erheblich, verbessern die betriebliche Effizienz, gewährleisten eine gleichbleibende Leistung und erhöhen die allgemeine Sicherheit.

Es ist unbedingt zu betonen, dass die Sicherheitsprotokolle beim Betrieb von handgeführten Laserschweißgeräten strikt eingehalten werden müssen. Dazu gehört das Tragen von geeigneter persönlicher Schutzausrüstung (PSA) wie lasersichere Schutzbrillen, hitzebeständige Handschuhe und flammhemmende Kleidung. Die Bediener sollten außerdem in Lasersicherheitsverfahren geschult werden und sich der potenziellen Gefahren wie reflektierte Laserstrahlen und Rauchbelastung bewusst sein.

Die Schweißgeschwindigkeit hat einen erheblichen Einfluss auf die von der Schweißnaht pro Zeiteinheit aufgenommene Energie und damit auf die Einbrandtiefe und -breite der Schweißnaht sowie auf ihr Aussehen. Dieser kurze Überblick erörtert die Auswirkungen der Schweißgeschwindigkeit auf die Schweißnahtqualität und bietet eine Referenz für Prozessanpassungen.

Die Geschwindigkeit wirkt sich in erster Linie auf die Einschweißtiefe und -breite aus, was hauptsächlich mit der linearen Energiedichte zusammenhängt. Generell gilt, dass mit zunehmender Laserschweißgeschwindigkeit die aufgeschmolzene Fläche und Breite abnehmen. Dies ist darauf zurückzuführen, dass die Erhöhung der Laserschweißgeschwindigkeit zu einer kürzeren Verweilzeit des Lasers auf der Oberfläche des Werkstücks führt. Mit der kürzeren Verweilzeit des Lasers verringert sich die Wärmeleitfläche, was zu einer kleineren Schmelzzone und Wärmeeinflusszone führt.

Außerdem wirkt sich die Schweißgeschwindigkeit auf das Aussehen der Schweißnaht aus und führt häufig zu einem rauen, "V-förmigen" Fischschuppenmuster auf der Oberfläche, mit Verfärbungen und minimaler oder gar keiner Verstärkung, was zu einer ungefüllten Schweißnaht führt.

Tabelle Handlaserschweißen Dicke & Geschwindigkeitstabelle (800W-1500W)

| Metalle | Dicke (mm) | Formular zum Schweißen | 800W Schweißeffizienz (mm/s) | 1000W Schweißeffizienz (mm/s) | 1500W Schweißeffizienz (mm/s) |

| Rostfreier Stahl | 1 | Stumpfschweißen | 45 | 55 | 70 |

| Rostfreier Stahl | 2 | Stumpfschweißen | 16 | 35 | 45 |

| Rostfreier Stahl | 3 | Stumpfschweißen | / | 18 | 35 |

| Rostfreier Stahl | 4 | Stumpfschweißen | / | / | 15 |

| Kohlenstoffstahl | 1 | Stumpfschweißen | 40 | 48 | 62 |

| Kohlenstoffstahl | 2 | Stumpfschweißen | 12 | 23 | 35 |

| Kohlenstoffstahl | 3 | Stumpfschweißen | / | 18 | 25 |

| Kohlenstoffstahl | 4 | Stumpfschweißen | / | / | / |

| Aluminiumlegierung der Serie 1-3 | 1 | Stumpfschweißen | 32 | 40 | 70 |

| Aluminiumlegierung der Serie 1-3 | 2 | Stumpfschweißen | / | 20 | 35 |

| Aluminiumlegierung der Serie 4-7 | 1 | Stumpfschweißen | 18 | 35 | 60 |

| Aluminiumlegierung der Serie 4-7 | 2 | Stumpfschweißen | / | / | 25 |

Hinweis: Bei den oben genannten Leistungsparametern handelt es sich um Standardtestdaten. Aufgrund der Komplexität praktischer Anwendungen kann es zu Abweichungen kommen.

Eine falsche Wahl der Geschwindigkeit kann zu Fehlern beim Laserschweißen führen, das ein kontinuierlicher Prozess des Aufschmelzens und Erstarrens ist. Mit zunehmender Schweißgeschwindigkeit nimmt auch die Abkühlungsgeschwindigkeit des geschmolzenen Metalls zu. Diese beschleunigte Erstarrung erschwert die Ausbreitung des Metalls, was zu Buckelschäden führt. Diese Buckel nehmen mit steigender Schweißgeschwindigkeit zu und begrenzen indirekt die Schweißgeschwindigkeit.

Lösungen zur Verhinderung von Humping:

1. Verwenden Sie Laser mit einem kleineren Kerndurchmesser oder wählen Sie kollimierende Fokussierköpfe, um die Spotgröße zu verringern und die Energie effektiver zu konzentrieren.

Der Mechanismus ist folgender: Laser mit einem kleineren Spotdurchmesser können den Abstand zwischen der Laserwärmequelle und dem Konvergenzpunkt des Flüssigmetallstroms verkürzen, was die Ausbreitung des Flüssigmetalls erleichtert und das Buckeln unterdrückt;

2. Verwenden Sie einen Zweistrahl-Laser-Ansatz mit einem Strahl vor dem anderen, oder verwenden Sie ringförmige Punkte, Multi-Wellenlängen-Faser-Halbleiter-Verbundschweißen, die die maximale Schweißgeschwindigkeit ohne Humping um über 40% im Vergleich zu Single-Strahl-Laser-Geschwindigkeiten deutlich erhöhen können.

In der Regel ist einer der beiden Laserstrahlen für die Vorwärmung und Nachbearbeitung zuständig, der andere für die Schmelztiefe. Dadurch wird die Abkühlungsgeschwindigkeit des Flüssigmetalls um das Schlüsselloch herum reduziert, der Temperaturgradient verringert, die Oberflächenspannung des Flüssigmetalls um das Schlüsselloch herum gesenkt und die Ausbreitungsfähigkeit des Flüssigmetalls verbessert, wodurch ein Humping verhindert wird.

Bei der Suche nach zuverlässigen Herstellern von Laserschweißmaschinen ist es wichtig, mehrere Faktoren zu berücksichtigen, um sicherzustellen, dass Sie sich für einen Anbieter entscheiden, der Ihre spezifischen Fertigungsanforderungen und Qualitätsstandards erfüllt. Hier finden Sie einen umfassenden Leitfaden, der Ihnen bei Ihrer Suche hilft:

Technologie und Innovation:

Suchen Sie nach Herstellern, die kontinuierlich in Forschung und Entwicklung investieren und modernste Laserschweißtechnologien anbieten. Fortschrittliche Funktionen wie Echtzeit-Schweißüberwachung, adaptive Steuerungssysteme und Industrie 4.0-Kompatibilität können Ihre Produktionsmöglichkeiten erheblich verbessern.

Maschinenangebot und Anpassung:

Namhafte Hersteller bieten in der Regel eine breite Palette von Laserschweißgeräten an, darunter:

Erfahrung und Reputation in der Branche:

Beurteilen Sie die Erfolgsbilanz des Herstellers in Ihrer spezifischen Branche. Achten Sie auf Fallstudien, Erfahrungsberichte von Kunden und Branchenzertifizierungen, die die Kompetenz und Zuverlässigkeit des Unternehmens belegen.

Technische Unterstützung und Schulung:

Vergewissern Sie sich, dass der Hersteller umfassende technische Unterstützung bietet, einschließlich:

Globale Präsenz und lokale Unterstützung:

Internationale Einkäufer sollten Hersteller mit globaler Präsenz und lokalen Kundendienstnetzen in Betracht ziehen, um rechtzeitige Unterstützung und Ersatzteilverfügbarkeit zu gewährleisten.

Qualitätssicherung und Zertifizierungen:

Vergewissern Sie sich, dass der Hersteller internationale Qualitätsstandards wie ISO 9001 einhält und über einschlägige branchenspezifische Zertifizierungen verfügt.

Kosten-Nutzen-Verhältnis und ROI:

Auch wenn die Anschaffungskosten wichtig sind, sollten Sie sich auf die Gesamtbetriebskosten konzentrieren, einschließlich Energieeffizienz, Wartungsanforderungen und erwartete Lebensdauer der Maschine.

Praktiken der Nachhaltigkeit:

Da die Verantwortung für die Umwelt immer wichtiger wird, sollten Sie Hersteller in Betracht ziehen, die auf energieeffizientes Design und nachhaltige Fertigungsverfahren Wert legen.

Einige renommierte Hersteller von Laserschweißmaschinen zu berücksichtigen sind:

Fordern Sie bei der Bewertung dieser und anderer Hersteller detaillierte Spezifikationen an, vereinbaren Sie Maschinenvorführungen und führen Sie, wenn möglich, Besuche vor Ort durch, um die Geräte in Betrieb zu sehen. Beraten Sie sich außerdem mit Branchenkollegen und besuchen Sie Fachmessen, um Informationen aus erster Hand über die neuesten Laserschweißtechnologien und den Ruf der Hersteller zu erhalten.

Durch eine gründliche Bewertung dieser Faktoren können Sie einen Hersteller von Laserschweißmaschinen ermitteln, der nicht nur Ihre aktuellen Produktionsanforderungen erfüllt, sondern auch Ihre langfristigen Produktionsziele und Wachstumsstrategien unterstützt.