Haben Sie sich schon einmal gefragt, was diese geheimnisvollen Zahlen auf einem Metallteil bedeuten? In diesem Blogbeitrag tauchen wir in die faszinierende Welt der Härteprüfung ein und erkunden die verschiedenen Skalen, die zur Messung der Verformungsbeständigkeit eines Materials verwendet werden. Ganz gleich, ob Sie Ingenieur oder Maschinenbauer sind oder sich einfach nur für die Eigenschaften von Metallen interessieren, dieser Artikel wird Ihnen wertvolle Einblicke und praktisches Wissen vermitteln, um Ihr Verständnis für Härtemessverfahren zu verbessern.

Die Härte ist ein Maß für die Widerstandsfähigkeit eines Materials gegen das Eindringen eines harten Gegenstandes in seine Oberfläche und dient als wichtiger Leistungsindikator für metallische Werkstoffe. In der Regel korrelieren höhere Härtewerte mit einer besseren Verschleißfestigkeit. Die gebräuchlichsten Härteindikatoren sind Brinell-Härte, Rockwell-Härte und Vickers-Härte.

Die Brinell-Härte wird gemessen, indem eine bestimmte Last (in der Regel 3000 kg) auf eine gehärtete Stahlkugel (in der Regel mit einem Durchmesser von 10 mm) ausgeübt wird, die in die Oberfläche des Materials gedrückt wird. Nach Aufrechterhaltung der Belastung über einen bestimmten Zeitraum und anschließender Entlastung wird der Brinell-Härtewert (HB) als Verhältnis zwischen der Belastung und der Eindruckfläche berechnet und in KN/mm² (N/mm²) ausgedrückt.

Wenn die Brinell-Härte (HB) 450 übersteigt oder die Probe zu klein ist, wird stattdessen die Rockwell-Härteprüfung verwendet. Bei dieser Prüfung wird ein Diamantkegel mit einem Spitzenwinkel von 120° oder eine Stahlkugel (mit einem Durchmesser von 1,59 mm oder 3,18 mm) unter einer bestimmten Last in die Oberfläche des Materials gedrückt. Die Härte wird dann auf der Grundlage der Tiefe des Eindrucks berechnet. Die Rockwell-Härte wird in drei Skalen angegeben:

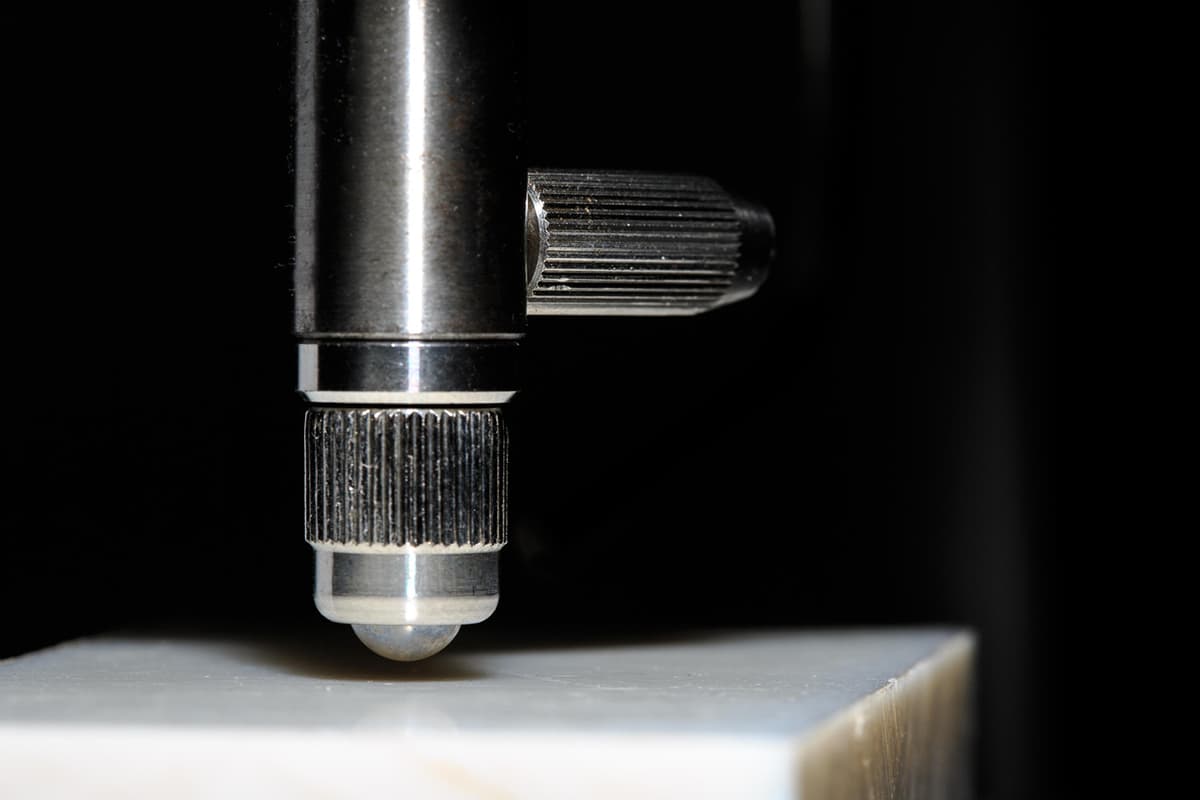

Die Vickershärte wird bestimmt, indem ein quadratischer Diamantkegel mit einem Spitzenwinkel von 136° und einer Last von bis zu 120 kg in die Oberfläche des Materials gedrückt wird. Der Vickers-Härtewert (HV) wird berechnet, indem die Last durch die Oberfläche des Eindrucks geteilt wird, ausgedrückt in kgf/mm².

Die Leeb-Härte misst die lokale oder Gesamthärte von metallischen Werkstoffen, indem die Reaktion des Werkstoffs auf eine Schlagbelastung bewertet wird. Der Leeb-Härtewert kann in andere Härteeinheiten, wie Rockwell- und Brinell-Härte, umgerechnet werden.

Die Shore-Härte misst die Härte von nichtmetallischen Werkstoffen, indem sie die Widerstandsfähigkeit des Werkstoffs gegenüber einer bestimmten Eindringform bewertet. Shore-Härtewerte können in andere Härteeinheiten umgerechnet werden.

Anmerkung:

Bei der Rockwell-Härteprüfung stehen HRA, HRB und HRC für drei verschiedene Skalen: Skala A, Skala B und Skala C. Die Rockwell-Härteprüfung ist eine gängige Eindruckhärteprüfung. Alle drei Skalen beginnen mit einem Anfangsdruck von 98,07N (10kgf), und der Härtewert wird auf der Grundlage der Eindringtiefe berechnet. Skala A verwendet einen Diamantkegel-Eindringkörper mit einem maximalen Druck von 588,4N (60kgf); Skala B verwendet einen 1,588mm (1/16 Zoll) Stahlkugeleindringkörper mit einem maximalen Druck von 980,7N (100kgf); Skala C verwendet den gleichen Diamantkegel wie Skala A, jedoch mit einem maximalen Druck von 1471N (150kgf). Skala B ist für weichere Materialien geeignet, während Skala C für härtere Materialien geeignet ist.

Die Erfahrung zeigt eine ungefähre Korrelation zwischen verschiedenen Härtewerten metallischer Werkstoffe und zwischen Härte und Festigkeitswerten. Die Härte wird durch den Widerstand des Materials gegen anfängliche und nachfolgende plastische Verformung bestimmt. Daher führt eine höhere Materialfestigkeit im Allgemeinen zu einer höheren Härte. Die Umrechnungsbeziehungen zwischen verschiedenen Werkstoffen sind jedoch nicht immer einheitlich.

In der nachstehenden "Härtevergleichstabelle" finden Sie Informationen zur Umrechnung verschiedener Härtewerte von Stahl.

Nach der deutschen Norm DIN50150 wird in der folgenden Tabelle die Zugfestigkeit der gebräuchlichsten Stahlwerkstoffe mit der Vickershärte, der Brinellhärte und der Rockwellhärte verglichen.

Zugfestigkeit Rm (N/mm2 ) | Vickers-Härte HV | Brinell-Härte HB | Rockwell-Härte HRC |

| 250 | 80 | 76.0 | – |

| 270 | 85 | 80.7 | – |

| 285 | 90 | 85.2 | – |

| 305 | 95 | 90.2 | – |

| 320 | 100 | 95.0 | – |

| 335 | 105 | 99.8 | – |

| 350 | 110 | 105 | – |

| 370 | 115 | 109 | – |

| 380 | 120 | 114 | – |

| 400 | 125 | 119 | – |

| 415 | 130 | 124 | – |

| 430 | 135 | 128 | – |

| 450 | 140 | 133 | – |

| 465 | 145 | 138 | – |

| 480 | 150 | 143 | – |

| 490 | 155 | 147 | – |

| 510 | 160 | 152 | – |

| 530 | 165 | 156 | – |

| 545 | 170 | 162 | – |

| 560 | 175 | 166 | – |

| 575 | 180 | 171 | – |

| 595 | 185 | 176 | – |

| 610 | 190 | 181 | – |

| 625 | 195 | 185 | – |

| 640 | 200 | 190 | – |

| 660 | 205 | 195 | – |

| 675 | 210 | 199 | – |

| 690 | 215 | 204 | – |

| 705 | 220 | 209 | – |

| 720 | 225 | 214 | – |

| 740 | 230 | 219 | – |

| 755 | 235 | 223 | – |

| 770 | 240 | 228 | 20.3 |

| 785 | 245 | 233 | 21.3 |

| 800 | 250 | 238 | 22.2 |

| 820 | 255 | 242 | 23.1 |

| 835 | 260 | 247 | 24.0 |

| 850 | 265 | 252 | 24.8 |

| 865 | 270 | 257 | 25.6 |

| 880 | 275 | 261 | 26.4 |

| 900 | 280 | 266 | 27.1 |

| 915 | 285 | 271 | 27.8 |

| 930 | 290 | 276 | 28.5 |

| 950 | 295 | 280 | 29.2 |

| 965 | 300 | 285 | 29.8 |

| 995 | 310 | 295 | 31.0 |

| 1030 | 320 | 304 | 32.2 |

| 1060 | 330 | 314 | 33.3 |

| 1095 | 340 | 323 | 34.4 |

| 1125 | 350 | 333 | 35.5 |

| 1115 | 360 | 342 | 36.6 |

| 1190 | 370 | 352 | 37.7 |

| 1220 | 380 | 361 | 38.8 |

| 1255 | 390 | 371 | 39.8 |

| 1290 | 400 | 380 | 40.8 |

| 1320 | 410 | 390 | 41.8 |

| 1350 | 420 | 399 | 42.7 |

| 1385 | 430 | 409 | 43.6 |

| 1420 | 440 | 418 | 44.5 |

| 1455 | 450 | 428 | 45.3 |

| 1485 | 460 | 437 | 46.1 |

| 1520 | 470 | 447 | 46.9 |

| 1555 | 480 | (456) | 47.7 |

| 1595 | 490 | (466) | 48.4 |

| 1630 | 500 | (475) | 49.1 |

| 1665 | 510 | (485) | 49.8 |

| 1700 | 520 | (494) | 50.5 |

| 1740 | 530 | (504) | 51.1 |

| 1775 | 540 | (513) | 51.7 |

| 1810 | 550 | (523) | 52.3 |

| 1845 | 560 | (532) | 53.0 |

| 1880 | 570 | (542) | 53.6 |

| 1920 | 580 | (551) | 54.1 |

| 1955 | 590 | (561) | 54.7 |

| 1995 | 600 | (570) | 55.2 |

| 2030 | 610 | (580) | 55.7 |

| 2070 | 620 | (589) | 56.3 |

| 2105 | 630 | (599) | 56.8 |

| 2145 | 640 | (608) | 57.3 |

| 2180 | 650 | (618) | 57.8 |

| 660 | 58.3 | ||

| 670 | 58.8 | ||

| 680 | 59.2 | ||

| 690 | 59.7 | ||

| 700 | 60.1 | ||

| 720 | 61.0 | ||

| 740 | 61.8 | ||

| 760 | 62.5 | ||

| 780 | 63.3 | ||

| 800 | 64.0 | ||

| 820 | 64.7 | ||

| 840 | 65.3 | ||

| 860 | 65.9 | ||

| 880 | 66.4 | ||

| 900 | 67.0 | ||

| 920 | 67.5 | ||

| 940 | 68.0 |

| HV | HRC | HBS |

| 940 | 68 | |

| 920 | 67.5 | |

| 900 | 67 | |

| 880 | 66.4 | |

| 860 | 65.9 | |

| 840 | 65.3 | |

| 820 | 64.7 | |

| 800 | 64 | |

| 780 | 63.3 | |

| 760 | 62.5 | |

| 740 | 61.8 | |

| 720 | 61 | |

| 700 | 60.1 | |

| 690 | 59.7 | |

| 680 | 59.2 | |

| 670 | 58.8 | |

| 660 | 58.3 | |

| 650 | 57.8 | |

| 640 | 57.3 | |

| 630 | 56.8 | |

| 620 | 56.3 | |

| 610 | 55.7 | |

| 600 | 55.2 | |

| 590 | 54.7 | |

| 580 | 54.1 | |

| 570 | 53.6 | |

| 560 | 53 | |

| 550 | 52.3 | 505 |

| 540 | 51.7 | 496 |

| 530 | 51.1 | 488 |

| 520 | 50.5 | 480 |

| 510 | 49.8 | 473 |

| 500 | 49.1 | 465 |

| 490 | 48.4 | 456 |

| 480 | 47.7 | 448 |

| 470 | 46.9 | 441 |

| 460 | 46.1 | 433 |

| 450 | 45.3 | 425 |

| 440 | 44.5 | 415 |

| 430 | 43.6 | 405 |

| 420 | 42.7 | 397 |

| 410 | 41.8 | 388 |

| 400 | 40.8 | 379 |

| 390 | 39.8 | 369 |

| 380 | 38.8 | 360 |

| 370 | 37.7 | 350 |

| 360 | 36.6 | 341 |

| 350 | 35.5 | 331 |

| 340 | 34.4 | 322 |

| 330 | 33.3 | 313 |

| 320 | 32.2 | 303 |

| 310 | 31 | 294 |

| 300 | 29.8 | 284 |

| 295 | 29.2 | 280 |

| 290 | 28.5 | 275 |

| 285 | 27.8 | 270 |

| 280 | 27.1 | 265 |

| 275 | 26.4 | 261 |

| 270 | 25.6 | 256 |

| 265 | 24.8 | 252 |

| 260 | 24 | 247 |

| 255 | 23.1 | 243 |

| 250 | 22.2 | 238 |

| 245 | 21.3 | 233 |

| 240 | 20.3 | 228 |

| 230 | 18 | |

| 220 | 15.7 | |

| 210 | 13.4 | |

| 200 | 11 | |

| 190 | 8.5 | |

| 180 | 6 | |

| 170 | 3 | |

| 160 | 0 |

| Leeb HLD | Rockwell HRC | Rockwell HRB | Vickers HV | Brinell HB[1] | Brinell HB[2] | Ufer HSD |

| 300 | 83 | |||||

| 302 | 84 | |||||

| 304 | 85 | |||||

| 306 | 85 | |||||

| 308 | 86 | |||||

| 310 | 87 | |||||

| 312 | 87 | |||||

| 314 | 88 | |||||

| 316 | 89 | |||||

| 318 | 90 | |||||

| 320 | 90 | |||||

| 322 | 91 | |||||

| 324 | 92 | |||||

| 326 | 93 | |||||

| 328 | 94 | |||||

| 330 | 94 | |||||

| 332 | 95 | |||||

| 334 | 96 | |||||

| 336 | 97 | |||||

| 338 | 98 | |||||

| 340 | 99 | |||||

| 342 | 100 | |||||

| 344 | 101 | |||||

| 346 | 101 | |||||

| 348 | 102 | |||||

| 350 | 59.6 | 103 | ||||

| 352 | 60.3 | 104 | ||||

| 354 | 61 | 105 | ||||

| 356 | 61.7 | 106 | ||||

| 358 | 62.4 | 107 | ||||

| 360 | 63.1 | 108 | ||||

| 362 | 63.8 | 109 | ||||

| 364 | 64.5 | 110 | ||||

| 366 | 65.1 | 111 | ||||

| 368 | 65.8 | 112 | ||||

| 370 | 66.4 | 114 | ||||

| 372 | 67 | 115 | ||||

| 374 | 67.7 | 116 | ||||

| 376 | 68.3 | 117 | ||||

| 378 | 68.9 | 118 | ||||

| 380 | 69.5 | 119 | ||||

| 382 | 70.1 | 120 | ||||

| 384 | 70.6 | 121 | ||||

| 386 | 71.2 | 123 | ||||

| 388 | 71.8 | 124 | ||||

| 390 | 72.3 | 125 | ||||

| 392 | 72.9 | 126 | ||||

| 394 | 73.4 | 127 | ||||

| 396 | 74 | 129 | ||||

| 398 | 74.5 | 130 | ||||

| 400 | 75 | 131 | 142 | |||

| 402 | 75.5 | 133 | 144 | |||

| 404 | 76 | 134 | 145 | |||

| 406 | 76.5 | 135 | 147 | |||

| 408 | 77 | 136 | 149 | |||

| 410 | 77.5 | 138 | 150 | |||

| 412 | 78 | 139 | 152 | |||

| 414 | 78.4 | 141 | 153 | |||

| 416 | 78.9 | 142 | 155 | |||

| 418 | 79.3 | 143 | 156 | |||

| 420 | 79.8 | 145 | 140 | 157 | ||

| 422 | 80.2 | 146 | 141 | 159 | ||

| 424 | 80.7 | 148 | 143 | 160 | ||

| 426 | 81.1 | 149 | 144 | 162 | ||

| 428 | 81.5 | 151 | 145 | 163 | ||

| 430 | 81.9 | 152 | 147 | 165 | ||

| 432 | 82.4 | 154 | 148 | 166 | ||

| 434 | 82.8 | 155 | 150 | 168 | ||

| 436 | 83.2 | 157 | 151 | 169 | ||

| 438 | 83.6 | 158 | 153 | 171 | ||

| 440 | 84 | 160 | 154 | 172 | ||

| 442 | 84.4 | 161 | 156 | 174 | ||

| 444 | 84.8 | 163 | 157 | 175 | ||

| 446 | 85.1 | 164 | 159 | 176 | ||

| 448 | 85.5 | 166 | 160 | 178 | ||

| 450 | 85.9 | 168 | 162 | 179 | ||

| 452 | 86.3 | 169 | 164 | 181 | ||

| 454 | 86.6 | 171 | 165 | 182 | ||

| 456 | 87 | 173 | 167 | 184 | ||

| 458 | 87.4 | 174 | 168 | 185 | ||

| 460 | 87.7 | 176 | 170 | 187 | 26.4 | |

| 462 | 88.1 | 178 | 172 | 188 | 26.7 | |

| 464 | 88.5 | 179 | 173 | 190 | 27 | |

| 466 | 88.8 | 181 | 175 | 191 | 27.3 | |

| 468 | 89.2 | 183 | 177 | 193 | 27.6 | |

| 470 | 89.5 | 185 | 178 | 194 | 27.9 | |

| 472 | 89.9 | 186 | 180 | 196 | 28.2 | |

| 474 | 90.3 | 188 | 182 | 197 | 28.5 | |

| 476 | 90.6 | 190 | 184 | 198 | 28.8 | |

| 478 | 91 | 192 | 185 | 200 | 29.1 | |

| 480 | 91.3 | 194 | 187 | 202 | 29.4 | |

| 482 | 91.7 | 195 | 189 | 203 | 29.7 | |

| 484 | 92.1 | 197 | 191 | 205 | 30 | |

| 486 | 92.4 | 199 | 192 | 206 | 30.3 | |

| 488 | 92.8 | 201 | 194 | 208 | 30.6 | |

| 490 | 93.1 | 203 | 196 | 209 | 30.9 | |

| 492 | 93.5 | 205 | 198 | 211 | 31.2 | |

| 494 | 93.9 | 207 | 200 | 212 | 31.5 | |

| 496 | 94.3 | 209 | 202 | 214 | 31.7 | |

| 498 | 94.6 | 211 | 204 | 215 | 32 | |

| 500 | 95 | 213 | 205 | 217 | 32.2 | |

| 502 | 95.4 | 215 | 207 | 219 | 32.5 | |

| 504 | 95.8 | 217 | 209 | 220 | 32.8 | |

| 506 | 96.2 | 219 | 211 | 222 | 33.1 | |

| 508 | 96.6 | 221 | 213 | 224 | 33.3 | |

| 510 | 19.8 | 97 | 223 | 215 | 225 | 33.6 |

| 512 | 20.2 | 97.4 | 225 | 217 | 227 | 33.9 |

| 514 | 20.6 | 97.9 | 227 | 219 | 229 | 34.2 |

| 516 | 21 | 98.3 | 229 | 221 | 230 | 34.4 |

| 518 | 21.3 | 98.7 | 231 | 223 | 232 | 34.7 |

| 520 | 21.7 | 99.2 | 233 | 225 | 234 | 35 |

| 522 | 22 | 99.6 | 235 | 227 | 235 | 35.3 |

| 524 | 22.4 | 237 | 229 | 237 | 35.6 | |

| 526 | 22.8 | 239 | 231 | 239 | 35.8 | |

| 528 | 23.1 | 241 | 234 | 241 | 36.1 | |

| 530 | 23.5 | 244 | 236 | 242 | 36.4 | |

| 532 | 23.8 | 246 | 238 | 244 | 36.7 | |

| 534 | 24.1 | 248 | 240 | 246 | 37 | |

| 536 | 24.5 | 250 | 242 | 248 | 37.3 | |

| 538 | 24.8 | 252 | 244 | 250 | 37.6 | |

| 540 | 25.2 | 255 | 246 | 252 | 37.9 | |

| 542 | 25.5 | 257 | 249 | 254 | 38.1 | |

| 544 | 25.8 | 259 | 251 | 256 | 38.4 | |

| 546 | 26.2 | 261 | 253 | 258 | 38.7 | |

| 548 | 26.5 | 264 | 255 | 259 | 39 | |

| 550 | 26.8 | 266 | 258 | 261 | 39.3 | |

| 552 | 27.1 | 268 | 262 | 263 | 39.6 | |

| 554 | 27.5 | 270 | 262 | 265 | 39.9 | |

| 556 | 27.8 | 273 | 265 | 268 | 40.2 | |

| 558 | 28.1 | 275 | 267 | 270 | 40.5 | |

| 560 | 28.4 | 278 | 269 | 272 | 40.8 | |

| 562 | 28.8 | 280 | 272 | 274 | 41.1 | |

| 564 | 29.1 | 282 | 274 | 276 | 41.4 | |

| 566 | 29.4 | 285 | 276 | 278 | 41.7 | |

| 568 | 29.7 | 287 | 279 | 280 | 42 | |

| 570 | 30 | 290 | 281 | 282 | 42.3 | |

| 572 | 30.3 | 292 | 283 | 285 | 42.6 | |

| 574 | 30.6 | 294 | 286 | 287 | 42.9 | |

| 576 | 30.9 | 297 | 288 | 289 | 43.2 | |

| 578 | 31.2 | 299 | 291 | 292 | 43.5 | |

| 580 | 31.5 | 302 | 293 | 294 | 43.8 | |

| 582 | 31.8 | 304 | 296 | 296 | 44.1 | |

| 584 | 32.1 | 307 | 298 | 299 | 44.4 | |

| 586 | 32.4 | 309 | 301 | 301 | 44.7 | |

| 588 | 32.7 | 312 | 303 | 304 | 45 | |

| 590 | 33 | 315 | 306 | 308 | 45.4 | |

| 592 | 33.3 | 317 | 308 | 310 | 45.7 | |

| 594 | 33.6 | 320 | 311 | 313 | 46 | |

| 596 | 33.9 | 322 | 314 | 315 | 46.3 | |

| 598 | 34.2 | 325 | 316 | 318 | 46.6 | |

| 600 | 34.5 | 328 | 319 | 320 | 46.9 | |

| 602 | 34.8 | 330 | 322 | 323 | 47.2 | |

| 604 | 35.1 | 333 | 324 | 325 | 47.5 | |

| 606 | 35.4 | 336 | 327 | 328 | 47.8 | |

| 608 | 35.7 | 338 | 330 | 331 | 48.2 | |

| 610 | 35.9 | 341 | 332 | 333 | 48.5 | |

| 612 | 36.2 | 344 | 335 | 336 | 48.8 | |

| 614 | 36.5 | 346 | 338 | 339 | 49.1 | |

| 616 | 36.8 | 349 | 340 | 341 | 49.4 | |

| 618 | 37.1 | 352 | 343 | 344 | 49.7 | |

| 620 | 37.4 | 355 | 346 | 346 | 50.1 | |

| 622 | 37.6 | 357 | 349 | 349 | 50.4 | |

| 624 | 37.9 | 360 | 351 | 352 | 50.7 | |

| 626 | 38.2 | 363 | 354 | 355 | 51 | |

| 628 | 38.5 | 366 | 357 | 357 | 51.3 | |

| 630 | 38.7 | 369 | 360 | 360 | 51.7 | |

| 632 | 39 | 372 | 363 | 363 | 52 | |

| 634 | 39.3 | 375 | 366 | 366 | 52.3 | |

| 636 | 39.6 | 377 | 369 | 369 | 52.6 | |

| 638 | 39.8 | 380 | 371 | 371 | 52.9 | |

| 640 | 40.1 | 383 | 374 | 374 | 53.3 | |

| 642 | 40.4 | 386 | 377 | 377 | 53.6 | |

| 644 | 40.7 | 389 | 380 | 380 | 53.9 | |

| 646 | 40.9 | 392 | 383 | 383 | 54.2 | |

| 648 | 41.2 | 395 | 386 | 386 | 54.6 | |

| 650 | 41.5 | 398 | 389 | 389 | 54.9 | |

| 652 | 41.7 | 401 | 392 | 392 | 55.2 | |

| 654 | 42 | 404 | 395 | 395 | 55.6 | |

| 656 | 42.3 | 407 | 398 | 398 | 55.8 | |

| 658 | 42.6 | 411 | 401 | 401 | 56.2 | |

| 660 | 42.8 | 414 | 404 | 404 | 56.5 | |

| 662 | 43.1 | 417 | 407 | 407 | 56.9 | |

| 664 | 43.4 | 420 | 410 | 410 | 57.2 | |

| 666 | 43.6 | 423 | 413 | 413 | 57.5 | |

| 668 | 43.9 | 426 | 417 | 417 | 57.9 | |

| 670 | 44.1 | 429 | 420 | 420 | 58.2 | |

| 672 | 44.4 | 433 | 423 | 423 | 58.5 | |

| 674 | 44.7 | 436 | 426 | 426 | 58.9 | |

| 676 | 44.9 | 439 | 429 | 429 | 59.2 | |

| 678 | 45.2 | 442 | 432 | 432 | 59.5 | |

| 680 | 45.5 | 446 | 435 | 435 | 59.9 | |

| 682 | 45.7 | 449 | 439 | 439 | 60.2 | |

| 684 | 46 | 452 | 442 | 442 | 60.5 | |

| 686 | 46.2 | 456 | 445 | 445 | 60.9 | |

| 688 | 46.5 | 459 | 448 | 448 | 61.2 | |

| 690 | 46.8 | 463 | 451 | 451 | 61.6 | |

| 692 | 47 | 466 | 455 | 455 | 61.9 | |

| 694 | 47.3 | 469 | 458 | 458 | 62.2 | |

| 696 | 47.5 | 473 | 461 | 461 | 62.6 | |

| 698 | 47.8 | 476 | 465 | 465 | 62.9 | |

| 700 | 48 | 480 | 468 | 468 | 63.3 | |

| 702 | 48.3 | 483 | 471 | 471 | 63.6 | |

| 704 | 48.6 | 487 | 474 | 474 | 64 | |

| 706 | 48.8 | 491 | 478 | 478 | 64.3 | |

| 708 | 49.1 | 494 | 481 | 481 | 64.6 | |

| 710 | 49.3 | 498 | 485 | 485 | 65 | |

| 712 | 49.6 | 501 | 488 | 488 | 65.3 | |

| 714 | 49.8 | 505 | 491 | 491 | 65.7 | |

| 716 | 50.1 | 509 | 495 | 495 | 66 | |

| 718 | 50.3 | 513 | 498 | 498 | 66.4 | |

| 720 | 50.6 | 516 | 502 | 502 | 66.7 | |

| 722 | 50.8 | 520 | 505 | 505 | 67.1 | |

| 724 | 51.1 | 524 | 508 | 508 | 67.4 | |

| 726 | 51.3 | 528 | 512 | 512 | 67.8 | |

| 728 | 51.6 | 532 | 515 | 515 | 68.2 | |

| 730 | 51.8 | 535 | 519 | 519 | 68.5 | |

| 732 | 52.1 | 539 | 522 | 522 | 68.9 | |

| 734 | 52.3 | 543 | 526 | 526 | 69.2 | |

| 736 | 52.6 | 547 | 529 | 529 | 69.6 | |

| 738 | 52.8 | 551 | 533 | 533 | 69.9 | |

| 740 | 53.1 | 555 | 536 | 536 | 70.3 | |

| 742 | 53.3 | 559 | 540 | 540 | 70.7 | |

| 744 | 53.6 | 563 | 543 | 543 | 71 | |

| 746 | 53.8 | 568 | 547 | 547 | 71.4 | |

| 748 | 54.1 | 572 | 551 | 551 | 71.8 | |

| 750 | 54.3 | 576 | 554 | 554 | 72.1 | |

| 752 | 54.5 | 580 | 558 | 558 | 72.5 | |

| 754 | 54.8 | 584 | 561 | 561 | 72.9 | |

| 756 | 55 | 589 | 565 | 565 | 73.2 | |

| 758 | 55.3 | 593 | 569 | 569 | 73.6 | |

| 760 | 55.5 | 597 | 572 | 572 | 74 | |

| 762 | 55.7 | 602 | 576 | 576 | 74.3 | |

| 764 | 56 | 606 | 580 | 580 | 74.7 | |

| 766 | 56.2 | 610 | 583 | 583 | 75.1 | |

| 768 | 56.5 | 615 | 587 | 587 | 75.5 | |

| 770 | 56.7 | 619 | 591 | 591 | 75.8 | |

| 772 | 56.9 | 624 | 594 | 594 | 76.2 | |

| 774 | 57.2 | 628 | 598 | 598 | 76.6 | |

| 776 | 57.4 | 633 | 602 | 602 | 77 | |

| 778 | 57.6 | 638 | 605 | 605 | 77.4 | |

| 780 | 57.9 | 642 | 609 | 609 | 77.7 | |

| 782 | 58.1 | 647 | 613 | 613 | 78.1 | |

| 784 | 58.3 | 652 | 617 | 617 | 78.5 | |

| 786 | 58.6 | 657 | 620 | 620 | 78.9 | |

| 788 | 58.8 | 662 | 624 | 624 | 79.3 | |

| 790 | 59 | 666 | 628 | 628 | 79.7 | |

| 792 | 59.2 | 671 | 632 | 632 | 80.1 | |

| 794 | 59.5 | 676 | 635 | 635 | 80.5 | |

| 796 | 59.7 | 681 | 639 | 639 | 80.9 | |

| 798 | 59.9 | 686 | 643 | 643 | 81.2 | |

| 800 | 60.1 | 691 | 647 | 647 | 81.6 | |

| 802 | 60.4 | 697 | 651 | 651 | 82 | |

| 804 | 60.6 | 702 | 82.4 | |||

| 806 | 60.8 | 707 | 82.8 | |||

| 808 | 61 | 712 | 83.2 | |||

| 810 | 61.2 | 718 | 83.7 | |||

| 812 | 61.4 | 723 | 84.1 | |||

| 814 | 61.7 | 728 | 84.5 | |||

| 816 | 61.9 | 734 | 84.9 | |||

| 818 | 62.1 | 739 | 85.3 | |||

| 820 | 62.3 | 745 | 85.7 | |||

| 822 | 62.5 | 750 | 86.1 | |||

| 824 | 62.7 | 756 | 86.5 | |||

| 826 | 62.9 | 762 | 87 | |||

| 828 | 63.1 | 768 | 87.4 | |||

| 830 | 63.3 | 773 | 87.8 | |||

| 832 | 63.5 | 779 | 88.2 | |||

| 834 | 63.7 | 785 | 88.6 | |||

| 836 | 63.9 | 791 | 89.1 | |||

| 838 | 64.1 | 797 | 89.5 | |||

| 840 | 64.3 | 803 | 89.9 | |||

| 842 | 64.5 | 809 | 90.4 | |||

| 844 | 64.7 | 816 | 90.8 | |||

| 846 | 64.9 | 822 | 91.2 | |||

| 848 | 65.1 | 828 | 91.7 | |||

| 850 | 65.3 | 835 | 92.1 | |||

| 852 | 65.4 | 841 | 92.6 | |||

| 854 | 65.6 | 848 | 93 | |||

| 856 | 65.8 | 854 | 93.5 | |||

| 858 | 66 | 861 | 93.9 | |||

| 860 | 66.2 | 867 | 94.4 | |||

| 862 | 66.3 | 874 | 94.8 | |||

| 864 | 66.5 | 881 | 95.3 | |||

| 866 | 66.7 | 888 | 95.7 | |||

| 868 | 66.8 | 895 | 96.2 | |||

| 870 | 67 | 902 | 96.7 | |||

| 872 | 67.2 | 909 | 97.1 | |||

| 874 | 67.3 | 916 | 97.6 | |||

| 876 | 67.5 | 923 | 98.1 | |||

| 878 | 67.6 | 931 | 98.6 | |||

| 880 | 67.8 | 938 | 99 | |||

| 882 | 68 | 946 | 99.5 | |||

| 884 | 68.1 | 953 | ||||

| 886 | 68.2 | 961 | ||||

| 888 | 68.4 | 968 | ||||

| 890 | 68.5 | 976 |

Ungefähre Umrechnungswerte der Vickershärte (HV) von Stahl in andere Härte und Festigkeit Maßnahmen.

| Vickers-Härte | Brinell-Härte | Rockwell-Härte | Oberfläche Rockwell-Härte | Shore-Härte | Zugfestigkeit (Näherungswert) | Vickers-Härte | ||||||

| 10-mm-Stahlkugel 3000-kg-Last | Oberfläche Diamant-Kegel Eindringkörper | |||||||||||

| Standard-Stahlkugel | Wolframkarbid-Stahlkugel | A. Maßstab | -Maßstab | -Maßstab | -Maßstab | 15-N | 30-N | 45-N | Mpa(1000psi) | |||

| 60-kg-Last | 100-kg-Last | 100-kg-Last | 100-kg-Last | Skala | Skala | Skala | ||||||

| Diamant-Kegel-Eindringkörper | Diamant-Kegel-Eindringkörper | Diamant-Kegel-Eindringkörper | Diamant-Kegel-Eindringkörper | 15-kg-Last | 30-kg-Last | 45-kg-Last | ||||||

| HV | HBS | HBW | HRA | HRB | HRC | HRD | HR15N | HR30N | HR45N | HS | σb | HV |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 370 | 350 | 350 | 69.2 | - | 37.7 | 53.6 | 79.2 | 57.4 | 40.4 | - | 1170(170) | 370 |

| 360 | 341 | 341 | 68.7 | -109 | 36.6 | 52.8 | 78.6 | 56.4 | 39.1 | 50 | 1130(164) | 360 |

| 350 | 331 | 331 | 68.1 | - | 35.5 | 51.9 | 78 | 55.4 | 37.8 | - | 1095(159) | 350 |

| 340 | 322 | 322 | 67.6 | -108 | 34.4 | 51.1 | 77.4 | 54.4 | 36.5 | 47 | 1070(155) | 340 |

| 330 | 313 | 313 | 67 | - | 33.3 | 50.2 | 76.8 | 53.6 | 35.2 | - | 1035(150) | 330 |

| 320 | 303 | 303 | 66.4 | -107 | 32.3 | 49.4 | 76.2 | 52.3 | 33.9 | 45 | 1005(146) | 320 |

| 310 | 294 | 294 | 65.8 | - | 31 | 48.4 | 75.6 | 51.3 | 32.5 | - | 980(142) | 310 |

| 300 | 284 | 284 | 65.2 | -105.5 | 29.8 | 47.5 | 74.9 | 50.2 | 31.1 | 42 | 950(138) | 300 |

| 295 | 280 | 280 | 65.8 | - | 29.2 | 47.1 | 74.6 | 49.7 | 30.4 | - | 935(136) | 295 |

| 290 | 275 | 275 | 64.5 | -104.5 | 28.5 | 46.5 | 74.2 | 49 | 29.5 | 41 | 915(133) | 290 |

| 285 | 270 | 270 | 64.2 | - | 27.8 | 46 | 73.8 | 48.4 | 28.7 | - | 905(131) | 285 |

| 280 | 265 | 265 | 63.8 | -103.5 | 27.1 | 45.3 | 73.4 | 47.8 | 27.9 | 40 | 890(129) | 280 |

| 275 | 261 | 261 | 63.5 | - | 26.4 | 44.9 | 73 | 47.2 | 27.1 | - | 875(127) | 275 |

| 270 | 256 | 256 | 63.1 | -102 | 25.6 | 44.3 | 72.6 | 46.4 | 26.2 | 38 | 855(124) | 270 |

| 265 | 252 | 252 | 62.7 | - | 24.8 | 43.7 | 72.1 | 45.7 | 25.2 | - | 840(122) | 265 |

| 260 | 247 | 247 | 62.4 | -101 | 24 | 43.1 | 71.6 | 45 | 24.3 | 37 | 825(120) | 260 |

| 255 | 243 | 243 | 62 | - | 23.1 | 42.2 | 71.1 | 44.2 | 23.2 | -36 | 805(117) | 255 |

| 250 | 238 | 238 | 61.6 | 99.5 | 22.2 | 41.7 | 70.6 | 43.4 | 22.2 | - | 795(115) | 250 |

| 245 | 233 | 233 | 61.2 | - | 21.3 | 41.1 | 70.1 | 42.5 | 21.1 | 34 | 780(113) | 245 |

| 240 | 228 | 228 | 60.7 | 98.1 | 20.3 | 40.3 | 69.6 | 41.7 | 19.9 | 33 | 765(111) | 240 |

| 230 | 219 | 219 | - | 96.7 | -18 | - | - | - | - | 32 | 730(106) | 230 |

| 220 | 209 | 209 | - | 95 | -15.7 | - | - | - | - | 30 | 695(101) | 220 |

| 210 | 200 | 200 | - | 93.4 | -13.4 | - | - | - | - | 29 | 670(97) | 210 |

| 200 | 190 | 190 | - | 91.5 | -11 | - | - | - | - | 28 | 635(92) | 200 |

| 190 | 181 | 181 | - | 89.5 | -8.5 | - | - | - | - | 26 | 605(88) | 190 |

| 180 | 171 | 171 | - | 87.1 | -6 | - | - | - | - | 25 | 580(84) | 180 |

| 170 | 162 | 162 | - | 85 | -3 | - | - | - | - | 24 | 545(79) | 170 |

| 160 | 152 | 152 | - | 81.7 | 0 | - | - | - | - | 22 | 515(75) | 160 |

| 150 | 143 | 143 | - | 78.7 | - | - | - | - | - | 21 | 490(71) | 150 |

| 140 | 133 | 133 | - | 75 | - | - | - | - | - | 20 | 455(66) | 140 |

| 130 | 124 | 124 | - | 71.2 | - | - | - | - | - | - | 425(62) | 130 |

| 120 | 114 | 114 | - | 66.7 | - | - | - | - | - | - | 390(57) | 120 |

| 110 | 105 | 105 | - | 62.3 | - | - | - | - | - | - | - | 110 |

| 100 | 95 | 95 | - | 56.2 | - | - | - | - | - | - | - | 100 |

| 95 | 90 | 90 | - | 52 | - | - | - | - | - | - | - | 95 |

| 90 | 86 | 86 | - | 48 | - | - | - | - | - | - | - | 90 |

| 85 | 81 | 81 | - | 41 | - | - | - | - | - | - | 85 | |

Die Härte ist ein Leistungsindikator, der den Grad der Weichheit oder Härte eines Materials misst. Es gibt viele Methoden der Härteprüfung, die jeweils auf unterschiedlichen Prinzipien beruhen und zu unterschiedlichen Härtewerten und Bedeutungen führen.

Am gebräuchlichsten ist die Härteprüfung unter statischer Lasteinwirkung, z. B. Brinell-Härte (HB), Rockwell-Härte (HRA, HRB, HRC) und Vickers-Härte (HV).

Diese Härtewerte geben die Fähigkeit einer Materialoberfläche an, dem Eindringen eines harten Gegenstandes zu widerstehen.

Die weit verbreitete Leeb-Härte (HL) und die Shore-Härte (HS) gehören zu den Rückprallhärteprüfungen, die die Größe der elastischen Verformungsarbeit von Metall darstellen.

Daher ist die Härte keine einfache physikalische Größe, sondern ein umfassender Leistungsindikator, der die Elastizität, Plastizität, Festigkeit und Zähigkeit eines Materials widerspiegelt.

1. Stahlhärte: Das Symbol für die Metallhärte (Härte) ist H.

Abhängig von der verwendeten Prüfmethode,

Die Rockwell-Härte (HRC) wird im Allgemeinen für Materialien mit hoher Härte verwendet, z. B. nach einer Wärmebehandlung.

2. HB - Brinell-Härte

Dies wird im Allgemeinen verwendet, wenn das Material weicher ist, wie z. B. bei Nichteisenmetallen oder Stahl vor oder nach der Wärmebehandlung. Glühen. Die Brinell-Härte (HB) wird gemessen, indem eine gehärtete Stahl- oder Karbidkugel eines bestimmten Durchmessers mit einer bestimmten Prüfkraft in die Oberfläche des zu prüfenden Metalls gepresst, für eine bestimmte Zeit gehalten, dann entlastet und der Durchmesser der Vertiefung auf der geprüften Oberfläche gemessen wird.

Der Brinell-Härtewert wird ermittelt, indem die Last durch die Kugeloberfläche des Eindrucks geteilt wird.

In der Regel wird eine gehärtete Stahlkugel einer bestimmten Größe (in der Regel 10 mm Durchmesser) mit einer bestimmten Last (in der Regel 3000 kg) in die Materialoberfläche gepresst und für eine bestimmte Zeit aufrechterhalten. Nach der Entlastung ist das Verhältnis zwischen der Last und der Eindruckfläche der Brinell-Härtewert (HB), mit Einheiten in Kilogramm-Kraft/mm2 (N/mm2).

3. Die Rockwell-Härte verwendet die Tiefe der plastischen Verformung des Eindrucks, um den Härtewertindex zu bestimmen.

Eine Einheit der Härte ist 0,002 Millimeter. Wenn HB > 450 oder die Probe zu klein ist, kann die Brinell-Härteprüfung nicht verwendet werden, und es wird stattdessen die Rockwell-Härtemessung angewendet. Dabei wird ein Diamantkegel mit einem Scheitelwinkel von 120° oder eine Stahlkugel mit einem Durchmesser von 1,59 oder 3,18 mm unter einer bestimmten Last in die Materialoberfläche gedrückt und die Härte des Materials anhand der Tiefe des Eindrucks bestimmt. Je nach der unterschiedlichen Härte des Prüfmaterials werden drei verschiedene Skalen verwendet:

Zusätzlich:

Überschreitet die Härte diesen Bereich, ist die Rockwell-Härteskala A (HRA) zu verwenden.

Wenn die Härte unter diesem Bereich liegt, verwenden Sie Rockwell-Härte B Skala (HRB).

Die Obergrenze der Brinell-Härte liegt bei HB650; sie darf diesen Wert nicht überschreiten.

4. Der Eindringkörper für das Rockwell-Härteprüfgerät der Skala C ist ein Diamantkegel mit einem Scheitelwinkel von 120 Grad. Die Prüfkraft ist ein fester Wert, und die chinesische Norm beträgt 150 Kilogramm. Der Eindringkörper für das Brinell-Härteprüfgerät ist eine gehärtete Stahlkugel (HBS) oder ein Hartlegierung Kugel (HBW). Die Prüflast variiert mit dem Kugeldurchmesser und reicht von 3000 bis 31,25 Kilogramm Kraft.

5. Der Eindruck der Rockwell-Härte ist sehr klein, und der Messwert ist lokal, so dass der Durchschnittswert durch Messung mehrerer Punkte berechnet werden muss. Sie eignet sich für Fertigprodukte und dünne Bleche und wird als zerstörungsfreie Prüfung eingestuft. Die Eindrückung der Brinell-Härte ist größer und der Messwert ist genau, aber sie ist nicht für Fertigprodukte und dünne Bleche geeignet. Sie wird im Allgemeinen nicht als zerstörungsfreie Prüfung eingestuft.

6. Der Härtewert der Rockwell-Härte ist eine dimensionslose Zahl ohne Einheit. (Daher ist es falsch, die Rockwell-Härte als Grad zu bezeichnen.) Der Härtewert der Brinell-Härte hat eine Einheit und steht in einem gewissen ungefähren Verhältnis zur Zugfestigkeit.

7. Die Rockwell-Härte wird direkt auf dem Zifferblatt angezeigt und kann auch digital angezeigt werden. Es ist bequem zu bedienen, schnell und intuitiv, und geeignet für die Massenproduktion. Brinell-Härte erfordert die Verwendung eines Mikroskops, um den Durchmesser der Vertiefung zu messen, und dann die Tabelle nachschlagen oder berechnen, ist der Betrieb relativ umständlich.

8. Unter bestimmten Bedingungen können HB und HRC durch Nachschlagen in einer Tabelle umgerechnet werden. Die gedankliche Berechnungsformel kann man sich grob merken als: 1HRC≈1/10HB.

Die Härte ist eine entscheidende Eigenschaft von Werkstoffen, insbesondere in der Industrie und im Maschinenbau. Sie ist ein Maß für die Widerstandsfähigkeit eines Materials gegen Verformung, insbesondere gegen plastische Verformung, wenn es einer Kraft ausgesetzt ist. Einfacher ausgedrückt, gibt die Härte die Fähigkeit eines Materials an, Eindringen, Kratzern oder Verschleiß zu widerstehen. Diese Eigenschaft ist entscheidend für die Bewertung der Leistung und Haltbarkeit von Materialien, die in verschiedenen Umgebungen eingesetzt werden.

Es gibt verschiedene Skalen und Verfahren zur Messung der Härte, aber zu den am häufigsten verwendeten gehören HLD, HRC, HRB, HV, HB und HSD. Bei jeder dieser Messungen werden verschiedene Aspekte der Widerstandsfähigkeit eines Werkstoffs gegenüber Kräften oder Verformungen mit Hilfe spezifischer Prüfverfahren und -maschinen getestet. Es ist wichtig, die verschiedenen Härteskalen zu verstehen, da sie unterschiedliche Ergebnisse liefern können und für bestimmte Materialtypen am besten geeignet sind.

HLD oder Leeb-Härte ist eine dynamische Härteprüfung, bei der die Rückprallgeschwindigkeit eines kleinen Aufprallkörpers gemessen wird, nachdem er auf das zu prüfende Material aufgeschlagen ist. Je höher die Rückprallgeschwindigkeit, desto härter ist das Material. Die HLD wird für die In-situ-Prüfung von großen und sperrigen Bauteilen eingesetzt.

HRC, HRB und andere Rockwell-Härteskalen verwenden einen kleinen Eindringkörper, der unter einer bestimmten Kraft einen Eindruck auf der Oberfläche des Materials erzeugt. Die Tiefe des Eindrucks wird gemessen und gibt uns einen Hinweis auf die Härte. Die Härtewerte werden als 0-100 HRC, 0-100 HRB usw. dargestellt. Die Rockwell-Härte wird in der Regel für die Beurteilung von Metallen und härteren Materialien verwendet.

HV steht für Vickers-Härte und verwendet einen pyramidenförmigen Diamanteindringkörper, auf den eine Kraft ausgeübt wird, um einen kleinen Eindruck auf der Oberfläche des Materials zu erzeugen. Die Abmessungen des Eindrucks werden dann gemessen, wodurch der Härtewert des Materials ermittelt wird. Die Vickers-Härteprüfung eignet sich für Materialien mit unterschiedlichen Härtegraden und Dicken, einschließlich Keramik und dünnen Metallbeschichtungen.

HB steht für Brinell-Härte und verwendet einen kugelförmigen Eindringkörper, der unter einer bestimmten Last in das Material gedrückt wird. Der Durchmesser des zurückbleibenden Eindrucks wird gemessen, um die Härte des Materials zu bestimmen. Die Brinell-Härte wird in der Regel für weichere Materialien wie Aluminium, Messing und bestimmte Arten von Stahl.

HSD schließlich ist eine Abkürzung für Hardness Scleroscope - eine weniger verbreitete Härteprüfmethode, die auf dem Prinzip der Messung der Rückprallhöhe eines diamantbesetzten Hammers nach dem Aufprall auf die Materialoberfläche beruht.

Die Wahl des geeigneten Härtemessverfahrens ist entscheidend für die Erzielung präziser Ergebnisse und die Beurteilung von Materialleistung. Es ist wichtig, die spezifischen MaterialeigenschaftenAnforderungen der Industrie und der Anwendung, um fundierte Entscheidungen bei der Auswahl von Härtemessverfahren zu treffen.

Zu den häufigen Fehlerquellen bei der Härteprüfung gehören hauptsächlich Fehler des Härteprüfers selbst, Änderungen der Prüfbedingungen und technische Fehler des Bedieners. Die Fehlerquellen bei der Rockwell-Härteprüfung lassen sich in drei Hauptkategorien unterteilen: Die erste Kategorie betrifft Probleme mit dem Härteprüfgerät selbst, wie z. B. die Prüfkraft, Fehler bei der Positionierung des Eindringkörpers und Fehler in der Messstruktur; die zweite Fehlerkategorie ergibt sich aus Änderungen der Prüfbedingungen; die dritte Fehlerkategorie ist auf technische Fehler des Bedieners zurückzuführen. Zu den Fehlerquellen bei der Härteprüfung nach Vickers gehören das Anvisieren und Ablesen der Eindringdiagonalen durch den Bediener, das fehlerhaft sein kann, und die Ergebnisunterschiede, die sich aus der Verwendung unterschiedlicher Messgeräte durch verschiedene Personen ergeben können.

Um diese Fehler zu verringern, können die folgenden Maßnahmen ergriffen werden:

Fehler, die vom Härteprüfgerät selbst ausgehen, können durch regelmäßige Kalibrierung und Wartung reduziert werden. Bei Rockwell-Härteprüfgeräten ist beispielsweise darauf zu achten, dass sich die Teile nicht verformen oder verschieben, um Fehler aufgrund von Härteparametern zu vermeiden, die die vorgegebenen Normen überschreiten.

Verbessern Sie die Prüfbedingungen, z. B. durch Erhöhung der Oberflächenrauheit, des Gewichts und des Kopplungsgrads des Werkstücks, insbesondere bei der Messung der Brinellhärte. Bei speziellen Materialien wie dünnen Blechen sollte eine gleichmäßige Schicht Butter oder Vaseline auf die Rückseite aufgetragen werden, um den Kopplungseffekt zu verbessern.

Verringerung der technischen Fehler des Bedieners. Vollautomatische Vickers-Härteprüfgeräte können menschliche Fehler weitgehend ausschließen, da sie die Abhängigkeit vom Anvisieren und Ablesen der Eindringdiagonalen verringern.

Verwenden Sie geeignete Härteprüfgeräte für die Prüfung. Wählen Sie z. B. für kleine Werkstücke ein geeignetes Härteprüfgerät und treffen Sie entsprechende Maßnahmen zur Fehlerreduzierung, wie z. B. die Vermeidung von seitlichen Stößen auf hohle Materialien.

Durch diese Maßnahmen können Fehler bei der Härteprüfung wirksam reduziert und die Genauigkeit und Zuverlässigkeit der Prüfergebnisse verbessert werden.