Haben Sie sich jemals gefragt, warum Diamanten so hart sind? In diesem Artikel erkunden wir die faszinierende Welt der Materialhärte, von Talk bis Diamant. Sie erfahren, wie verschiedene Tests, z. B. Brinell, Rockwell und Vickers, diese wichtige Eigenschaft messen und warum sie in der Technik wichtig ist. Machen Sie sich bereit, die Geheimnisse hinter der Stärke von Materialien zu lüften!

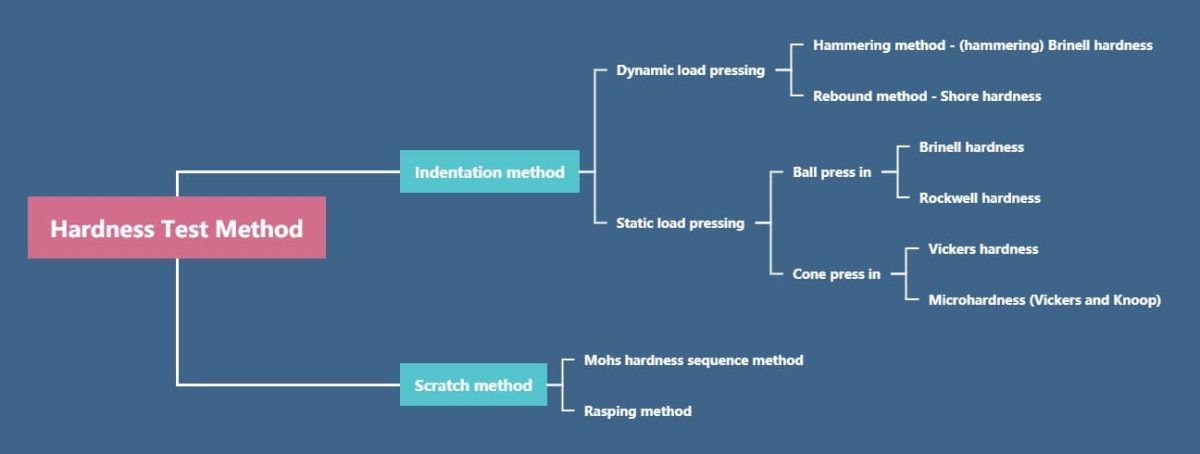

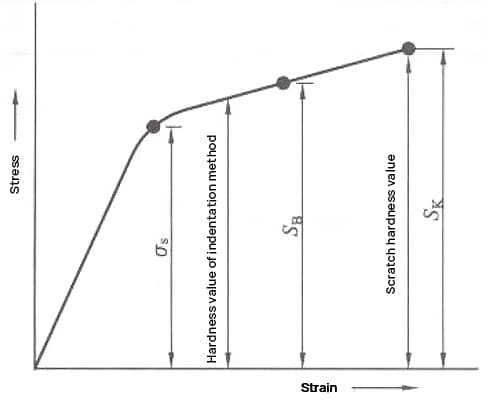

Härtedie Fähigkeit, lokalen Verformungen durch Eindrücken oder Kratzer zu widerstehen.

Zwei Arten von Mohs-Härtefolgetabellen

| Bestellung | Material | Bestellung | Material |

| 1 | Talkum | 1 | Talkum |

| 2 | gupse | 2 | gupse |

| 3 | Calcit | 3 | Calcit |

| 4 | Fluorit | 4 | Fluorit |

| 5 | Apatit | 5 | Apatit |

| 6 | Orthoklas | 6 | Orthoklas |

| 7 | Quarz | 7 | SiO2 Glas |

| 8 | Topas | 8 | Quarz |

| 9 | corindon | 9 | Topas |

| 10 | adamas | 10 | Granat |

| - | 11 | Geschmolzenes Zirkoniumdioxid | |

| - | 12 | corindon | |

| - | 13 | Siliziumkarbid | |

| - | 14 | Karbonisierungsschuppen | |

| - | 15 | Diamant | |

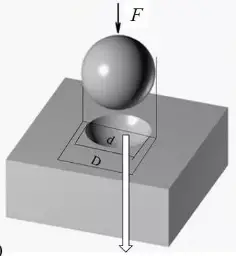

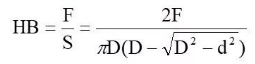

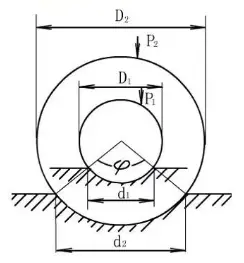

Zur Bestimmung der Brinell-Härte eines metallischen Werkstoffs wird eine bestimmte Last F mit einem kugelförmigen Eindringkörper des Durchmessers D auf dessen Oberfläche aufgebracht und für eine bestimmte Dauer aufrechterhalten. Dieser Vorgang führt zur Bildung eines kugelförmigen Eindrucks, und der Belastungswert pro Flächeneinheit des Eindrucks gilt als die Brinell-Härte des Materials. Metallmaterial.

Messung des Eindrucksdurchmessers

Eindringkörper-Material:

Zum Beispiel: 280HBS10/3000/30

1kgf=9.81N

Allgemeine Bedingungen: 10mm Stahlkugeldurchmesser; 3000kg Last; 10s Druckhaltezeit, nämlich HB280

Bei der Messung Brinell-Härte Bei Eindringkörpern mit unterschiedlichen Durchmessern und unterschiedlich großen Lasten muss der Grundsatz der geometrischen Ähnlichkeit erfüllt sein, um den gleichen HB-Wert zu erhalten, d. h. der Öffnungswinkelφ des Eindringkörpers ist gleich.

Methode: Für Proben aus demselben Material, aber mit unterschiedlicher Dicke, oder für Materialien mit unterschiedlicher Härte und Weichheit ist derselbe HB zu messen.

Bei Auswahl von D und F, F/D2 müssen gleich sein.

Prinzip der geometrischen Ähnlichkeit der Vertiefung:![]()

Es zeigt sich, dass HB nur vom Einpresswinkel φ abhängt, solange F/D konstant bleibt.

F/D2 Verhältnis: 30,15,10,5,2.5,1.25,1

Gemäß den technischen Vorschriften ist das Verhältnis F/D2 beträgt 30, 10 und 2,5, die je nach Materialhärte und Probendicke gewählt werden.

Einzelheiten sind den verschiedenen Normen und Prüfvorschriften zu entnehmen.

Abb. 1-21 Anwendung des Ähnlichkeitsprinzips

Auswahltabelle der Brinell-Härteprüfung P/D2

| Art des Materials | Brinell-Härtezahl/HB | Dicke der Probe/mm | Verhältnis zwischen der Belastung P und dem Durchmesser D des Eindringkörpers | Durchmesser des Eindringkörpers D/nm | Belastung P/kgf | Lasthaltezeit/s |

| Eisenhaltiges Metall | 140~450 | 6~3 4-2 <2 | P=30D2 | 1052.5 | 3000 750 187.5 | 10 |

| <140 | >6 6~3 <3 | P=10D2 | 1052.5 | 1000 250 62.5 | 10 | |

| Nichteisenmetalle | >130 | 6~3 4-2 <2 | P=30D2 | 1052.5 | 3000 750 187.5 | 30 |

| 36~130 | 9~3 6~2 <3 | P=10D2 | 1052.5 | 1000 250 62.5 | 30 | |

| 8-35 | >6 6~3 <3 | P=2,5D2 | 1052.5 | 250 62.5 15.6 | 60 |

Das Experiment zeigt, dass HB stabil und vergleichbar ist, wenn 0,25D<d<0,5D.

Wenn sie einen Einfluss auf die Prüfung hat, muss sie unter strikter Einhaltung der Vorschriften durchgeführt werden, im Allgemeinen 10s und 30s.

Diese Methode eignet sich aufgrund der großen Eindrucksfläche und der hohen Messgenauigkeit gut für grobe oder heterogene Materialien. Aufgrund der großen Eindrucksfläche kann die Prüfung von Fertigprodukten jedoch schwierig sein.

Es wird in erster Linie für die Prüfung von Rohstoffen verwendet, und das Material des Eindringkörpers ist auf weichere Materialien (HB450~650) beschränkt. Außerdem ist die Effizienz der Eindrucksmessung relativ gering.

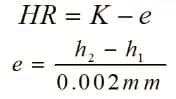

Die Eindringtiefe kann dazu verwendet werden, die Härte von Materialien zu bestimmen.

Zur Anpassung an verschiedene weiche und harte Werkstoffe werden bei vielen Härteprüfgeräten unterschiedliche Eindringkörper und Belastungen verwendet.

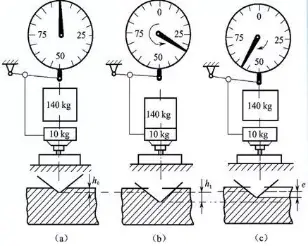

Eine gängige Sorte ist C, HRC, bei der eine Gesamtlast von 150 kgf und ein 120°-Diamantkegel-Eindringkörper verwendet werden, der zweimal belastet wird.

Zunächst wird eine Anfangslast von P1=10kgf aufgebracht, um einen ordnungsgemäßen Kontakt zwischen dem Eindringkörper und der Materialoberfläche sicherzustellen. Dann wird die Hauptlast von P2=140kgf hinzugefügt.

Nach dem Entfernen von P2 wird die Tiefe des Eindrucks gemessen und zur Bestimmung der Härte des Materials verwendet.

Abb. 3-17 Schematische Darstellung des Prinzips und des Prüfverfahrens der Rockwell-Härteprüfung

(a) Vorlast hinzufügen (b) Hauptlast hinzufügen (c) Hauptlast entlasten

| Symbol für die Härte | Kopf verwendet | Gesamtprüfkraft N | Umfang der Anwendung | Angewandte Reichweite |

| HRA | Diamant-Kegel | 588.4 | 20-88 | Hartmetall, Hartlegierung, abgeschreckter Werkzeugstahl, flachhärtender Einsatzstahl |

| HRB | φ 1.588mm Stahlkugel | 980.7 | 20-100 | Baustahl, Kupferlegierung, Aluminiumlegierung, Temperguß |

| HRC | Diamant-Kegel | 1471 | 20-70 | Abgeschreckter Stahl, abgeschreckt und vergütet Stahl, tief einsatzgehärteter Stahl |

Eindringkörper: 120 Diamantkegel oder gehärtete Stahlkugel

Definition der Rockwell-Härte:

0,002 mm Resteindrucktiefe ist eine Rockwell-Härteeinheit.

K - Konstante, 130 für Stahlkugeleindringkörper und 100 für Diamanteindringkörper

Tabelle 3-6 Prüfspezifikation und Anwendung der Rockwellhärte

| Lineal | Typ des Eindringkörpers | Anfängliche Prüfkraft/N | Hauptprüfkraft/N | Gesamtprüfkraft/N | Konstante K | Härtebereich | Anwendungsbeispiele |

| A | Kreisförmige Dimension des Diamanten | 100 | 500 | 600 | 100 | 60~85 | Dünne Teile mit hoher Härte und Hartmetalle |

| B | φ1.588mm Stahlkugel | 900 | 1000 | 130 | 25~100 | Nichteisenmetalle, Temperguß und andere Materialien | |

| C | Kreisförmige Dimension des Diamanten | 1400 | 1500 | 100 | 20~67 | Wärmebehandelter Baustahl und Werkzeugstahl | |

| D | Diamant-Kegel | 900 | 1000 | 100 | 40-77 | Oberflächengehärteter Stahl | |

| E | φ3.175mm Stahlkugel | 900 | 1000 | 130 | 70~100 | Kunststoff | |

| F | φ1.588mmm Stahlkugel | 500 | 600 | 130 | 40~100 | Nichteisenmetalle | |

| G | φ1.588mm Stahlkugel | 1400 | 1500 | 130 | 31~94 | Perlitischer Stahl, Kupfer, Nickel, Zinklegierung | |

| H | φ3.175mm Stahlkugel | 500 | 600 | 130 | - | Geglühte Kupferlegierung | |

| K | φ3.175mm Stahlkugel | 1400 | 1500 | 130 | 40~100 | Nichteisenmetalle und KunststoffeWeichmetalle und nichtmetallische weiche WerkstoffeHochharte dünne Teile und HartmetalleNichteisenmetalle, Temperguss und andere Werkstoffe | |

| L | φ6.350mm Stahlkugel | 500 | 600 | 130 | - | ||

| M | φ6.350mm Stahlkugel | 900 | 1000 | 130 | - | ||

| P | φ6.350mm Stahlkugel | 1400 | 1500 | 130 | - | ||

| R | φ12.70mm Stahlkugel | 500 | 600 | 130 | - | Wärmebehandelter Baustahl und Werkzeugstahl | |

| S | φ12.70mm Stahlkugel | 900 | 1000 | 130 | - | ||

| V | φ12.70mm Stahlkugel | 1400 | 1500 | 130 | - |

Merkmale und Anwendung der Rockwell-Härte

(1) Diese Methode ermöglicht das direkte Ablesen des Härtewerts und ist sehr effizient, so dass sie sich für die Chargenprüfung eignet.

(2) Der Eindruck ist klein und gilt im Allgemeinen als "zerstörungsfrei", so dass er sich für die Prüfung von Fertigerzeugnissen eignet.

(3) Die geringe Größe des Eindrucks kann jedoch zu einer schlechten Repräsentativität führen und ist daher nicht für grobe oder ungleichmäßige Materialien geeignet.

(4) Die Rockwell-Härteprüfung ist in verschiedene Skalen unterteilt, die jeweils einen breiten Anwendungsbereich haben.

(5) Es ist wichtig zu beachten, dass die mit verschiedenen Skalen ermittelten Rockwell-Härtewerte nicht vergleichbar sind.

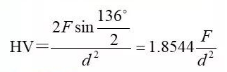

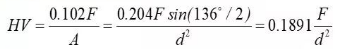

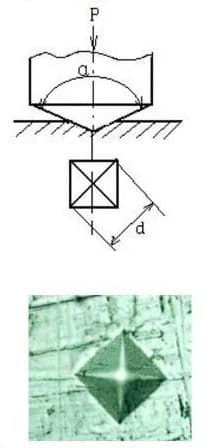

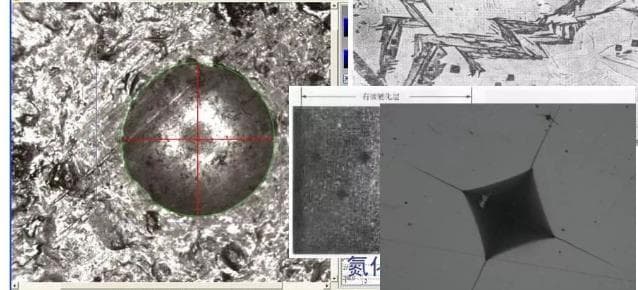

Drücken Sie eine Diamantpyramide mit einer bestimmten Kraft F in die Metalloberfläche, um eine pyramidenförmige Vertiefung zu bilden.

Der Belastungswert auf der Einheit der Eindrucksfläche ist die Vickershärte des Metallmaterial.

Wenn die Einheit der Prüfkraft F kgf ist:

Wenn die Einheit der Prüfkraft F N ist:

Eindringkörper Material: Diamant-Pyramide mit einem Winkel von 136 ° eingeschlossen

Zum Beispiel: 270HV30/20, wenn die Haltezeit 10-15s beträgt, kann sie als 270HV aufgezeichnet werden.

Vickershärte bei sehr geringer Belastung, die Belastung beträgt 5-200gf.

Mit der Angabe Hm kann die Härte eines einzelnen Korns oder einer Phase geprüft werden.

| Vickers-Härteprüfung | Vickers-Test bei niedriger Belastung | Mikro-Vickers-Härteprüfung | |||

| Symbol für die Härte | Prüfkraft/N | Symbol für die Härte | Prüfkraft/N | Symbol für die Härte | Prüfkraft/N |

| HV5 | 49.03 | HVO.2 | 1.961 | HVO.01 | 0.09807 |

| HV10 | 98.07 | HVO.3 | 2.942 | HVO.015 | 0.1471 |

| HV20 | 196.1 | HVO.5 | 4.903 | HVO.02 | 0.1961 |

| HV30 | 294.2 | HV1 | 9.807 | HVO.025 | 0.2452 |

| HV50 | 490.3 | HV2 | 19.61 | HVO.05 | 0.4903 |

| HV100 | 980.7 | HV3 | 29.42 | HVO.1 | 0.9807 |

| Hinweis: 1. die Vickers-Härteprüfung kann eine Prüfkraft von mehr als 980,7N verwenden; 2. die Mikro-Vickers-Prüfkraft wird empfohlen. | |||||

Merkmale und Anwendung der Vickershärte

(1) Die geometrische Form des Eindrucks ist immer gleich, während die Belastung variiert werden kann.

(2) Die Kontur des Eckkegels ist deutlich, was zu einer hohen Messgenauigkeit führt.

(3) Der Diamant-Eindringkörper hat ein breites Anwendungsspektrum und kann einheitliche Härteskalen für verschiedene Materialien liefern.

(4) Die Effizienz der Eindrucksmessung ist gering, so dass sie für die Chargenprüfung vor Ort nicht geeignet ist.

(5) Die Vertiefung ist klein und nicht für grobe oder heterogene Materialien geeignet.

Mit metallografischen Proben kann jedoch die Härte oder die Härteverteilung verschiedener Phasen gemessen werden.

① Der Spannungszustand ist sehr weich (α>2), was breit anwendbar ist;

Härte einiger Materialien

| Material | Zustand | Härte/(kgf/mm ²) | |

| Metallische Werkstoffe | 99.5% Aluminium | Glühen | 20 |

| Kaltwalzen | 40 | ||

| Aluminiumlegierung (A-Zn Mg Cu)Baustahl (tc=0,2%) | Glühen | 60 | |

| Aushärtung von Niederschlägen | 170 | ||

| Lagernder StahlAluminiumlegierung (A-Zn Mg Cu) | Normalisierung | 120 | |

| Kaltwalzen | 200 | ||

| Baustahl (tc=0,2%) | Normalisierung | 200 | |

| Abschrecken (830 ℃) | 900 | ||

| Anlassen (150 ℃) | 750 | ||

| keramische Werkstoffe | WC | Agglutination | 1500~2400 |

| Cermet (Co=6%, Zugabe WC) | 20℃ | 1500 | |

| 750℃ | 1000 | ||

| Al2O3 | ~1500 | ||

| B4C | 2500~3700 | ||

| Material | Zustand | Härte/(kgf/mm²) |

| BN (Kubikmeter) | 7500 | |

| Diamant | 6000-10000 | |

| Glas | ||

| Kieselerde | 700-750 | |

| Kalk-Natron-Glas | 540~580 | |

| optisches Glas | 550-600 | |

| Polymer | ||

| Hochdruck-Polyethylen | 40-70 | |

| Phenolischer Kunststoff (Füllstoff) | 30 | |

| Polystyrol | 17 | |

| organisches Glas | 16 | |

| Polyvinylchlorid | 14~17 | |

| ABS | 8-10 | |

| Polycarbonat | 9-10 | |

| Polyoxymethylen | 10~11 | |

| Polytetraethylenoxid | 10~13 | |

| Polysulfon | 10~13 |

Kovalente Bindung ≥ Ionenbindung>Metallbindung>Wasserstoffbindung>Van-Bindung

② Die Methode ist einfach, zerstörungsfrei und für die Inspektion vor Ort geeignet;

③ Die physikalische Bedeutung ist nicht klar, und es ist schwierig, sie quantitativ zu bestimmen.

σb≈KH

Stahl: K=0.33~0.36

Kupferlegierung, rostfreier Stahl, usw.: K=0,4~0,55

Beziehung zwischen Härte und Festigkeit von geglühten Metallen

| Bezeichnung des Metalls und der Legierung | HB | σb/MPa | k(σb/HB) | σ-1/MPa | σ(σ-1/HB) | |

| NichteisenmetalleEisenmetalleNichteisenmetalle | Kupfer | 47 | 220.30 | 4.68 | 68.40 | 1.45 |

| Aluminiumlegierung | 138 | 455.70 | 3.30 | 162.68 | 1.18 | |

| Duralumin | 116 | 454.23 | 3.91 | 144.45 | 1.24 | |

| Eisenhaltiges Metall | Industrielles Reineisen | 87 | 300.76 | 3.45 | 159.54 | 1.83 |

| 20 Stahl | 141 | 478.53 | 3.39 | 212.66 | 1.50 | |

| 45 Stahl | 182 | 637.98 | 3.50 | 278.02 | 1.52 | |

| 18 Stahl | 211 | 753.42 | 3.57 | 264.30 | 1.25 | |

| T12-Stahl | 224 | 792.91 | 3.53 | 338.78 | 1.51 | |

| 1Cr18Ni9 | 175 | 902.28 | 5.15 | 364.56 | 2.08 | |

| 2Cr13 | 194 | 660.81 | 3.40 | 318.99 | 1.64 | |

Hinweis: Einheit der Härte!

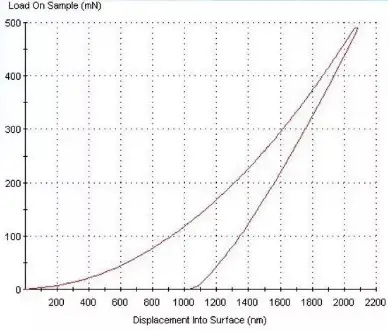

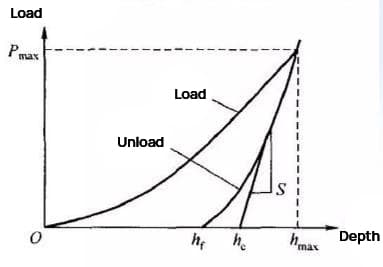

Während des Belastungsvorgangs kommt es zunächst zu einer elastischen Verformung an der Oberfläche des Probekörpers. Mit zunehmender Belastung tritt allmählich eine plastische Verformung auf, die ebenfalls zunimmt.

Der Entlastungsprozess ist in erster Linie die Rückgewinnung der elastischen Verformung, während die plastische Verformung schließlich zur Bildung eines Eindrucks auf der Probenoberfläche führt.

Lastverschiebungskurve eines Nano-Eindrucks

Prinzip des Nano-Eindringtests

Zwischen der Nanohärte und der herkömmlichen Härte gibt es wichtige Unterschiede:

Zunächst einmal sind die beiden Definitionen unterschiedlich.

Nanohärte: die momentane Kraft, die von einer Flächeneinheit auf der Projektion der Oberfläche des Grundeindrucks während des Eindrückvorgangs der Probe ausgeübt wird; sie ist ein Maß für die Fähigkeit der Probe, der Kontaktbelastung standzuhalten;

Vickers-Härte ist definiert als die durchschnittliche Kraft pro Flächeneinheit auf der Oberfläche des Eindrucks, die nach der Entlastung des Eindringkörpers erhalten bleibt und die die Fähigkeit der Probe widerspiegelt, einer linearen Restverformung zu widerstehen.

Wenn bei der Härtemessung die plastische Verformung dominiert, sind die Ergebnisse der beiden Definitionen ähnlich. Wird der Prozess jedoch von elastischer Verformung dominiert, so sind die Ergebnisse unterschiedlich.

Bei rein elastischem Kontakt ist die Restkontaktfläche sehr klein. Daher ergibt die herkömmliche Definition der Härte einen unendlichen Wert, was es unmöglich macht, den wahren Härtewert der Probe zu ermitteln.

Außerdem sind die Messbereiche der beiden Methoden unterschiedlich. Die herkömmliche Härtemessung ist nur für große Proben geeignet, nicht nur wegen der Einschränkungen des Messgeräts, sondern auch, weil der verbleibende Eindruck die tatsächliche Härte der Probe auf der Mikro- und Nanoskala nicht genau wiedergeben kann.

Für die Härtemessung im Nanobereich werden neue Messverfahren und Berechnungsmethoden eingesetzt, die die Härteeigenschaften der Probe im Mikro- und Nanobereich genauer wiedergeben können.

Der Hauptunterschied zwischen den beiden Methoden liegt in der Berechnung der Eindrucksfläche. Bei der Nano-Härtemessung wird die Eindringtiefe gemessen und dann die Kontaktfläche anhand einer empirischen Formel berechnet, während bei der herkömmlichen Härtemessung die Oberfläche des Eindrucks anhand von Fotos nach der Entlastung ermittelt wird.

Die grundlegenden Komponenten eines Nanohärteprüfers lassen sich in mehrere Teile unterteilen, darunter das Steuerungssystem, das Drehspulensystem, das Belastungssystem und der Eindringkörper.

Üblicherweise werden diamantene Eindringkörper verwendet, die in der Regel dreieckige Kegel oder vierkantige Abmessungen haben.

Während des Tests werden zunächst die Anfangsparameter eingegeben, und der anschließende Erkennungsprozess wird vom Mikrocomputer vollautomatisch durchgeführt.

Das Belastungssystem und die Wirkung des Eindringkörpers können durch Änderung des Stroms im Drehspulensystem manipuliert werden.

Die Messung und Steuerung der Druckkraft des Eindringkörpers erfolgt über den Dehnungsmessstreifen, der auch eine Rückmeldung an das Drehspulensystem für die Regelung liefert, so dass die Prüfung entsprechend den eingegebenen Parametern durchgeführt werden kann.