Haben Sie sich jemals gefragt, wie man Grauguss haltbarer und besser bearbeitbar machen kann? Dieser Artikel befasst sich mit den komplizierten Verfahren der Wärmebehandlung von Grauguss, einschließlich Glühen, Normalisieren und Abschrecken. Sie erfahren etwas über die spezifischen Temperaturen und Techniken, die die Festigkeit und Stabilität des Materials verbessern. Egal, ob Sie in der Fertigung tätig oder einfach nur neugierig sind, dieser Leitfaden bietet wertvolle Einblicke in die Optimierung der Eigenschaften von Grauguss. Tauchen Sie ein und entdecken Sie, wie diese Methoden Ihre Projekte und Produkte verbessern können.

Beseitigung Eigenspannung in das Gussstück zu bringen, seine geometrische Größe zu stabilisieren und den Verzug nach dem Schneiden zu verringern oder zu beseitigen, ist es notwendig, das Gussstück spannungsarm zu glühen.

Siehe auch:

Die Zusammensetzung des Gusseisens muss bei der Festlegung des Spannungsarmglühens berücksichtigt werden.

Wenn die Temperatur von Grauguss 550 ℃ übersteigt, kann es zur Graphitisierung und Granulierung eines Teils des Zementits kommen, was zu einer Verringerung der Festigkeit und Härte.

Das Vorhandensein von Legierungselemente kann die Temperatur, bei der der Zementit zu zersetzen beginnt, auf etwa 650 ℃ erhöhen.

Normalerweise beträgt die Spannungsarmglühtemperatur für Grauguss 550 ℃, während niedrig legiertes Grauguss bei 600 ℃ und hoch legiertes Grauguss bei 650 ℃ geglüht werden kann. Die Erwärmungsrate beträgt in der Regel 60 bis 120 ℃ pro Stunde.

Die Haltezeit wird von Faktoren wie der Glühtemperatur, der Größe und Komplexität des Gussteils und den Anforderungen an den Spannungsabbau bestimmt.

Die folgende Abbildung veranschaulicht die Beziehung zwischen Haltezeit und Eigenspannung bei verschiedenen Glühtemperaturen.

Abb. 2 Zusammenhang zwischen Glühtemperatur und -zeit und Restmenge Eigenspannung

a) Zusammensetzung (Massenanteil) (%): C 3,18, Si 2,13, Mn 0,70, S 0,125, P 0,73, Ni 1,03, Cr 2,33, Mo 0,65;

b) Zusammensetzung (Massenanteil) (%): C 3,12, Si 1,76, Mn 0,78, S 0,097, P 0,075, Ni 1,02, Cr 0,41, Mo 0,58;

c) Zusammensetzung (Massenanteil) (%): C 2,78, Si 1,77, Mn 0,55, S 0,135, P 0,069, Ni 0,36, Cr 0,10, Mo 0,33, Cu 0,46, V 0,04.

Die Abkühlgeschwindigkeit beim Spannungsarmglühen von Gussstücken muss langsam sein, um die Entwicklung von Sekundärspannungen zu verhindern. Die Abkühlgeschwindigkeit wird in der Regel auf 20 bis 40 ℃ pro Stunde geregelt, und die Temperatur sollte auf unter 150 bis 200 ℃ abgekühlt werden, bevor eine Luftkühlung erfolgt.

Die folgende Tabelle zeigt die Spezifikationen für das Spannungsarmglühen für einige graue Eisengussteile:

Tabelle 3: Spezifikation für das Spannungsarmglühen bei Grauguss Eisengussteile

| Art des Gusses | Gussmasse / kg | Wandstärke des Gussteils / mm | Ladetemperatur / ° C | Temperaturanstiegsrate / (C / h) | Heiztemperatur / C | Haltezeit / h/ | Langsame Abkühlgeschwindigkeit (C / h) | Entladetemperatur / C | |

| Gewöhnliches Gusseisen | Niedrig legiertes Gusseisen | ||||||||

| Allgemeines Gießen | <200 | ≤200 | ≤100 | 500~550 | 550-570 | 4-6 | 30 | ≤200 | |

| 200-2500 | ≤200 | ≤80 | 500~550 | 550~570 | 6-8 | 30 | ≤200 | ||

| >2500 | ≤200 | ≤60 | 500-550 | 550-570 | 8 | 30 | ≤200 | ||

| Präzisionsguss | <200 | ≤200 | ≤100 | 500-550 | 550-570 | 4-6 | 20 | ≤200 | |

| 200~3500 | ≤200 | ≤80 | 500-550 | 550-570 | 6-8 | 20 | ≤200 | ||

| Einfache oder zylindrische Gussteile, allgemeine Präzisionsgussteile | <300 | 10-40 | 100-300 | 100-150 | 500~600 | 2-3 | 40-50 | <200 | |

| 100-1000 | 15-60 | 100-200 | <75 | 500 | 8-10 | 40 | <200 | ||

| Komplexe Struktur und hoher Präzisionsguss | 1500 | <40 | <150 | <60 | 420~450 | 5~6 | 30~40 | <200 | |

| 1500 | 40-70 | <200 | <70 | 500-550 | 9-10 | 20-30 | <200 | ||

| 1500 | >70 | <200 | <75 | 500-550 | 1.5 | 30-40 | 150 | ||

| Textilmaschinen kleine Gießereiwerkzeugmaschine kleine Gießereiwerkzeugmaschine große Gießerei | <50 | <15 | <150 | 50-70 | 500-550 | 3~5 | 20~301 | 50-200 | |

| <1000 | <60 | ≤200 | <100 | 500-550 | 3-5 | 20-30 | 150-200 | ||

| >2000 | 20-80 | <150 | 30-60 | 500-550 | 8-10 | 30-40 | 150-200 | ||

Das Graphitierungsglühen von Grauguss dient dazu, die Härte zu verringern, die Bearbeitbarkeit zu verbessern und die Plastizität und Zähigkeit zu erhöhen. Enthält das Gussstück keinen oder nur einen geringen Anteil an eutektischem Zementit, kann das Graphitglühen bei niedriger Temperatur durchgeführt werden. Ist der Anteil an eutektischem Zementit jedoch beträchtlich, ist ein Hochtemperatur-Graphitierungsglühen erforderlich.

(1) Graphitierungsglühen bei niedriger Temperatur.

Der Prozess der Graphitisierung und Granulierung von eutektoidem Zementit in Grauguss tritt auf, wenn das Material bei niedrigen Temperaturen geglüht wird. Dieser Prozess führt zu einer Verringerung der Härte und einer Erhöhung der Plastizität.

Beim Niedertemperatur-Graphitglühen von Grauguss wird das Gussstück auf eine Temperatur knapp unterhalb der unteren Grenze von AC1und hält es für eine bestimmte Zeit auf dieser Temperatur, um den eutektoiden Zementit zu zersetzen, und kühlt es dann im Ofen ab.

Die Prozesskurve stellt sich wie folgt dar:

Abb. 4 Graphitierungsglühkurve von Grauguss bei niedriger Temperatur

(2) Hochtemperatur-Graphitisierungsglühen.

Beim Hochtemperatur-Grafitierungsglühen von Grauguss wird das Material auf eine Temperatur oberhalb der Obergrenze von AC1. Dieser Prozess zersetzt den freien Zementit im Gusseisen in Austenit und Graphit. Das Material wird dann für eine bestimmte Zeit auf dieser Temperatur gehalten und je nach der gewünschten Matrixstruktur auf eine bestimmte Weise abgekühlt.

Wenn eine Ferritmatrix mit hoher Plastizität und Zähigkeit gewünscht wird, sind die Prozessspezifikation und die Kühlmethode wie folgt:

Abb. 5: Hochtemperatur-Graphitisierungsglühverfahren für Ferritmatrix

Wenn eine Perlitmatrixstruktur mit hoher Festigkeit und guter Verschleißfestigkeit gewünscht wird, können die Prozessspezifikation und das Abkühlungsverfahren gemäß Abbildung 6 wie folgt durchgeführt werden:

Abb. 6: Hochtemperatur-Graphitisierungsglühverfahren für Perlitmatrix

Der Zweck des Normalisierens von Grauguss besteht darin, seine Festigkeit, Härte und Verschleißfestigkeit zu verbessern oder als vorbereitende Wärmebehandlung für die Oberflächenabschreckung zu dienen und die Matrixstruktur zu verbessern.

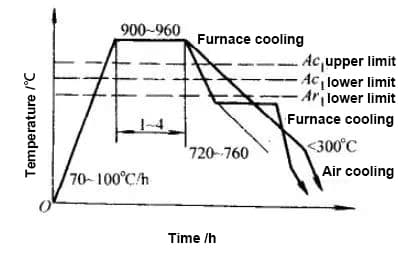

Die Spezifikation für die Normalisierungsprozess von Grauguss ist in der nachstehenden Abbildung dargestellt:

Normalerweise wird das Gussstück bis zur Obergrenze von AC1die zwischen 30°C und 50°C liegt. Dies führt dazu, dass sich das ursprüngliche Gefüge in Austenit umwandelt.

Nach einer gewissen Zeit des Haltens wird das Gussteil an der Luft abgekühlt (siehe Abbildung a).

Bei komplexen oder stark geformten Gussstücken ist nach dem Normalisieren ein Glühen erforderlich, um innere Spannungen zu beseitigen.

Wenn das ursprüngliche Gefüge des Gusseisens zu viel freien Zementit aufweist, muss es auf den oberen Grenzwert von AC1die zwischen 50°C und 100°C liegt, um den freien Zementit durch Hochtemperaturgraphitisierung zu entfernen (siehe Abbildung b).

Die nachstehende Abbildung veranschaulicht die Auswirkungen der Erwärmungstemperatur auf die Härte von Gusseisen nach dem Normalisieren.

Innerhalb des Temperaturbereichs des Normalisierens nimmt die Härte von Gusseisen mit steigender Temperatur zu.

Um eine hohe Härte und Verschleißfestigkeit von normalisiertem Gusseisen zu erreichen, kann eine höhere Heiztemperatur innerhalb des Normalisierungstemperaturbereichs gewählt werden.

Abb. 8 Einfluss der Normalisierungstemperatur auf die Härte von Grauguss

Anmerkung: Der Gehalt der Elemente in der Abbildung ist als Massenanteil (%) angegeben.

Die Abkühlungsgeschwindigkeit nach der Normalisierung wirkt sich auf die Menge des ausgeschiedenen Ferrits und damit auf die Härte aus.

Je höher die Abkühlungsgeschwindigkeit, desto geringer ist die Menge des ausgeschiedenen Ferrits, was zu einer höheren Härte führt.

So kann die Abkühlgeschwindigkeit gesteuert werden (z. B. durch Luft-, Wasser- oder Nebelkühlung), um die gewünschte Einstellung der Gusseisenhärte zu erreichen.

Beim Abschrecken von Gusseisen wird das Gussstück auf eine Temperatur von AC1-Obergrenze plus 30-50℃, in der Regel zwischen 850℃-900℃, erhitzt, um seine Struktur in Austenit umzuwandeln. Das Gussstück wird dann bei dieser Temperatur gehalten, um die Löslichkeit des Kohlenstoffs im Austenit vor dem Abschrecken zu erhöhen. Ölabschreckung wird in der Regel für diesen Prozess verwendet.

Siehe auch:

Hier ist die überarbeitete Fassung:

Gussteile mit komplizierte Formen oder große Formate sollten langsam erhitzt werden, um Risse durch ungleichmäßige Erwärmung zu vermeiden. Gegebenenfalls kann auch ein Vorheizen auf 500-650℃ helfen, Risse zu vermeiden.

Tabelle 8.1 zeigt die Auswirkung der Abschreckheiztemperatur auf die Härte von Gusseisen. Die chemische Zusammensetzung von Gusseisen, die in der obigen Tabelle aufgeführt ist, ist in Tabelle 8.2 zu finden.

Eine Erhöhung der Austenitisierungstemperatur führt zu einer höheren Härte nach dem Abschrecken. Höhere Austenitisierungstemperaturen erhöhen jedoch auch das Risiko der Verformung und Rissbildung bei Gusseisen und erzeugen mehr Restaustenitwas die Härte verringert.

Abbildung 9 veranschaulicht die Auswirkungen der Haltezeit auf die Härte.

Tabelle 8.1 Auswirkung der Austenitisierungstemperatur auf die Härte von Grauguss nach dem Brand (Ölkrätze)

| Graues Gusseisen | Als Besetzung | HBW | |||

| 790°C | 815C | 845°C | 870°C | ||

| A | 217 | 159 | 269 | 450 | 477 |

| B | 255 | 207 | 450 | 514 | 601 529 |

| C | 223 | 311 | 477 | 486 | |

| D | 241 | 355 208 | 469 487 | 486 520 | 460 |

| E | 235 | 512 | |||

| F | 235 | 370 | 477 | 480 | 465 |

Tabelle 8.2 Chemische Zusammensetzung (Massenanteil) (%) von verschiedenen Gusseisen

| Gusseisen | TC | CC | Si | P | S | Mn | Cr | Ni | Mo |

| A | 3.19 | 0.69 | 1.70 | 0.216 | 0.097 | 0.76 | 0.03 | – | 0.013 |

| B | 3.10 | 0.70 | 2.05 | – | – | 0.80 | 0.27 | 0.37 | 0.45 |

| C | 3.20 | 0.58 | 1.76 | 0.187 | 0.054 | 0.64 | 0.005 | Spurensuche | 0.48 |

| D | 3.22 | 0.53 | 2.02 | 0.114 | 0.067 | 0.66 | 0.02 | 1.21 | 0.52 |

| E | 3.21 | 0.60 | 2.24 | 0.114 | 0.071 | 0.67 | 0.50 | 0.06 | 0.52 |

| F | 3.36 | 0.61 | 1.96 | 0.158 | 0.070 | 0.74 | 0.35 | 0.52 | 0.47 |

Abb. 9 Auswirkung des ursprünglichen Gefüges der Gusseisen-Metallmatrix auf die Härte nach dem Abschrecken bei 840 °C für verschiedene Haltezeiten

Die chemische Zusammensetzung (Massenanteil) dieses Graugusses ist wie folgt: 3,34% C, 2,22% Si, 0,7% Mn, 0,11% P und 0,1% S.

Die Härtbarkeit von Grauguss wird durch Faktoren wie Größe, Form und Verteilung des Graphits, chemische Zusammensetzung und Austenitkorngröße beeinflusst.

Graphit in Gusseisen vermindert die Wärmeleitfähigkeit und damit die Härtbarkeit des Materials. Dieser Effekt ist umso ausgeprägter, je größer der Anteil an grobem Graphit ist.

Die Auswirkungen der Anlasstemperatur auf die mechanischen Eigenschaften von Gusseisen sind in Abbildung 10 dargestellt.

Um eine Graphitierung zu vermeiden, sollte die Anlasstemperatur im Allgemeinen unter 550℃ gehalten werden, und die Haltezeit für das Anlassen sollte berechnet werden als t = [Gussdicke (mm) / 25] + 1 (h).

Abb. 10 Einfluss der Anlasstemperatur auf Härte und Festigkeit aus gehärtetem Gusseisen