Haben Sie sich jemals gefragt, wie der verborgene Prozess der Wärmebehandlung gewöhnlichen Kohlenstoffstahl in ein vielseitiges Material für mechanische Teile verwandelt? Dieser Blog taucht in die faszinierende Welt der Wärmebehandlung von #45- und 40Cr-Stahl ein und zeigt, wie präzise Erwärmungs- und Abkühlungsprozesse die Festigkeit, Zähigkeit und Verschleißfestigkeit von Stahl erheblich verbessern können. Wenn Sie diese Techniken verstehen, werden Sie herausfinden, wie kritische Komponenten wie Zahnräder und Wellen ihre bemerkenswerte Haltbarkeit und Leistung erreichen. Bereiten Sie sich darauf vor, die Wissenschaft hinter der Stärke alltäglicher Maschinen kennenzulernen!

Wärmebehandlung von Stahl: Es handelt sich um ein Verfahren, bei dem massiver Stahl in geeigneter Weise erhitzt, wärmekonserviert und abgekühlt wird, um die gewünschte Struktur und die gewünschten Eigenschaften zu erhalten.

Die Wärmebehandlung kann nicht nur zur Verfestigung von Stahl und zur Verbesserung der Gebrauchseigenschaften mechanischer Teile eingesetzt werden, sondern auch zur Verbesserung der technologischen Leistung von Stahl.

Die Gemeinsamkeit besteht darin, dass nur die interne Organisationsstruktur geändert wird, ohne die Form und Größe der Oberfläche zu verändern.

Die Wärmebehandlung kann die Qualität der Produkte erheblich verbessern. Mechanische Eigenschaften von StahlSie erhöhen die Festigkeit, Zähigkeit und Lebensdauer der Teile und verbessern die Härte und Verschleißfestigkeit.

Deshalb sollten wichtige Maschinenteile und Werkzeuge wärmebehandelt werden.

Die Wärmebehandlung kann auch die Bearbeitungsleistung des Werkstücks verbessern und damit die Produktivität und die Bearbeitungsqualität steigern.

Daher spielt die Wärmebehandlung eine sehr wichtige Rolle in der Maschinenbauindustrie.

Nehmen wir als Beispiel #45-Stahl und 40Cr-Stahl.

Das Anlassen bei hoher Temperatur nach dem Abschrecken wird in der Produktion als "Vergüten" bezeichnet. Die Teile nach dem Vergüten haben gute umfassende mechanische Eigenschaften und werden in verschiedenen wichtigen Konstruktionsteilen verwendet, insbesondere in Pleuelstangen, Bolzen, Zahnrädern und Wellen, die unter wechselnder Belastung arbeiten.

Die Oberflächenhärte ist jedoch gering und nicht verschleißfest.

Die Oberflächenhärte von Teilen kann durch Härten und Anlassen + Oberflächenhärten verbessert werden.

#45-Stahl wird in GB als S45C, in JIS als 1045080M46, in ASTM als C45 und in DIN als C45 bezeichnet;

#45-Stahl ist ein hochwertiger Kohlenstoffbaustahl mit folgender chemischer Zusammensetzung: Kohlenstoff (C)-Gehalt von 0,42~0,50%, Si-Gehalt von 0,17~0,37%, Mn-Gehalt von 0,50~0,80%, Cr-Gehalt von<=0,25%.

Die Kalt- und Warmverarbeitungsleistung ist gut, die mechanische Leistung ist gut, der Preis ist niedrig und die Bezugsquelle ist breit, so dass es weit verbreitet ist.

Seine größte Schwäche ist, dass Werkstücke mit geringer Härtbarkeit, großen Querschnitten und hohen Anforderungen nicht verwendet werden sollten.

Die empfohlene Temperatur für die Wärmebehandlung von #45 Stahl: Normalisieren bei 850℃, Abschrecken bei 840℃, Anlassen bei 600℃.

#45-Stahl ist geeignet, wenn seine Härte nach dem Abschrecken und vor dem Anlassen größer als HRC55 (bis zu HRC62) ist.

Die höchste Härte in der praktischen Anwendung ist HRC55 (Hochfrequenzabschreckung HRC58).

② Der Wärmebehandlungsprozess des Aufkohlens und Abschreckens wird für den Stahl #45 nicht angewendet.

Abschrecken und Anlassen von #45 Stahl: Die Abschrecktemperatur von #45-Stahl beträgt A3+(30~50) ℃. In der Praxis wird in der Regel die obere Grenze genommen.

Eine höhere Abschrecktemperatur kann die Erwärmung des Werkstücks beschleunigen, die Oberflächenoxidation verringern und die Arbeitseffizienz verbessern.

Zur Homogenisierung der Austenit des Werkstücks, ist eine ausreichende Haltezeit erforderlich.

Wenn die tatsächliche Füllmenge groß ist, muss die Haltezeit entsprechend verlängert werden.

Andernfalls kann es aufgrund ungleichmäßiger Erwärmung zu einer unzureichenden Härte kommen.

Ist die Haltezeit jedoch zu lang, können grobkörnige Fehler und starke Oxidation auftreten. Entkohlung auftreten, was die Qualität der Abschreckung beeinträchtigt.

Wir sind der Meinung, dass die Aufheiz- und Haltezeit um 1/5 verlängert werden sollte, wenn die Beschickungsmenge größer ist als die im Prozessdokument angegebene.

Da die Härtbarkeit von #45-Stahl gering ist, sollte 10%-Salzlösung mit hoher Abkühlgeschwindigkeit verwendet werden.

Nachdem das Werkstück in Wasser abgekühlt ist, sollte es abgeschreckt, aber nicht durchgekühlt werden.

Wird das Werkstück in Salzwasser durchgekühlt, kann es zu Rissen im Werkstück kommen.

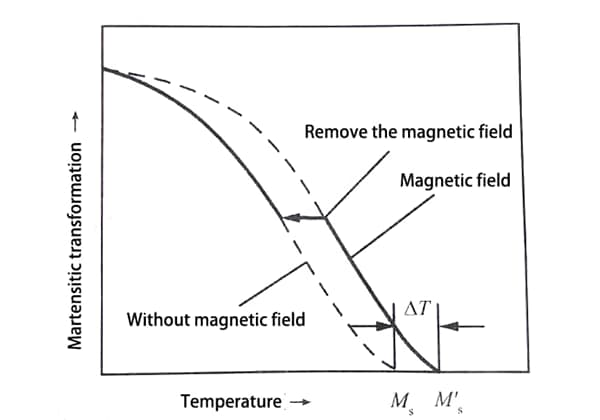

Denn wenn das Werkstück auf etwa 180 ℃ abgekühlt ist, wird die Austenit wandelt sich schnell in Martensit um, was zu übermäßigen strukturellen Spannungen führt.

Wenn das abgeschreckte Werkstück schnell auf diesen Temperaturbereich abgekühlt wird, sollte daher die Methode der langsamen Abkühlung angewendet werden.

Da die Wasseraustrittstemperatur schwer zu beherrschen ist, muss sie durch Erfahrung gesteuert werden. Wenn das Werkstück im Wasser aufhört zu zittern, kann das Auslaufwasser mit Luft gekühlt werden (Ölkühlung ist besser, wenn möglich).

Außerdem sollte sich das Werkstück beim Eintauchen in das Wasser bewegen und nicht statisch sein. Es sollte sich regelmäßig entsprechend der geometrischen Form des Werkstücks bewegen.

Die statische Kühlmedium und das statische Werkstück führen zu ungleichmäßiger Härte und ungleichmäßiger Spannung, was zu starken Verformungen und sogar zum Reißen des Werkstücks führt.

Die Härte der abgeschreckt und vergütet #45 Stahlteile sollten HRC56~59 erreichen, und die Möglichkeit eines großen Querschnitts ist geringer, kann aber nicht niedriger als HRC48 sein.

Andernfalls bedeutet dies, dass das Werkstück nicht vollständig abgeschreckt wurde, und es kann eine Sorbit- oder sogar Ferritstruktur im Gefüge vorhanden sein, die nach dem Anlassen noch in der Matrix verbleibt, und der Zweck des Abschreckens und Anlassens kann nicht erreicht werden.

Die Hochtemperatur-Anlassen von #45 Stahl nach dem Abschrecken, die Erwärmungstemperatur ist in der Regel 560 ~ 600 ℃, und die Härte Anforderung ist HRC22 ~ 34.

Da der Zweck des Härtens darin besteht, umfassende mechanische Eigenschaften zu erzielen, ist der Härtebereich relativ groß.

Wenn die Zeichnung jedoch Härteanforderungen stellt, muss die Anlasstemperatur entsprechend den Zeichnungsanforderungen angepasst werden, um die Härte zu gewährleisten.

Beispielsweise erfordern einige Wellenteile eine hohe Festigkeit und eine hohe Härte;

Bei einigen Zahnrädern und Wellenteilen mit Passfedernuten sind die Härteanforderungen jedoch aufgrund des Fräsens und Schlitzens nach dem Vergüten geringer.

Die Warmhaltezeit beim Anlassen hängt von den Härteanforderungen und der Größe des Werkstücks ab.

Wir sind der Meinung, dass die Härte nach dem Anlassen von der Anlasstemperatur abhängt und wenig mit der Anlaßzeit zu tun hat, aber sie muß zurückgedrängt werden.

Im Allgemeinen beträgt die Warmhaltezeit des Werkstücks beim Anlassen mehr als eine Stunde.

Wenn #45-Stahl für die Aufkohlung verwendet wird, ist er hart und spröde. Martensit im Kern nach dem Abschrecken auftreten, und die Vorteile der Aufkohlung gehen verloren.

Gegenwärtig ist die Kohlenstoffgehalt von aufgekohlten Materialien ist nicht hoch, und die Kernfestigkeit kann mit 0.30% sehr hoch sein, was in der Anwendung selten ist.

0.35% haben noch nie Beispiele gesehen, sondern werden nur in Lehrbüchern vorgestellt.

Das Verfahren des Vergütens + Hochfrequenz-Oberflächenabschreckens kann angewendet werden, und die Verschleißfestigkeit ist etwas schlechter als die des Aufkohlens.

40Cr gehört zu GB3077 "Legierter Baustahl".

Der Kohlenstoffgehalt von 40Cr-Stahl beträgt 0,37% ~ 0,44% und ist damit etwas niedriger als der von #45-Stahl. Der Gehalt an Si und Mn ist gleich, mit 0,80% ~ 1,10% Cr.

Im Falle der Warmwalzversorgung funktioniert das 1% Cr im Grunde nicht, und die mechanischen Eigenschaften der beiden sind ungefähr die gleichen.

Da der Preis von 40Cr etwa halb so hoch ist wie der von #45-Stahl, ist er für diejenigen, die aus wirtschaftlichen Gründen #45-Stahl verwenden können, überflüssig.

Vergütungsbehandlung von 40Cr-Stahl: Die Hauptaufgabe von Cr bei der Wärmebehandlung besteht darin, die Härtbarkeit von Stahl zu verbessern.

Aufgrund der verbesserten Härtbarkeit sind auch die Festigkeit, Härte, Kerbschlagzähigkeit und andere mechanische Eigenschaften von 40Cr nach dem Abschrecken (oder Anlassen) deutlich höher als die von #45-Stahl.

Aufgrund der starken Aushärtbarkeit ist die Eigenspannung von 40Cr während des Abschreckens ist ebenfalls größer als die von #45 Stahl.

Unter den gleichen Bedingungen ist die Rissneigung des 40Cr-Materials ebenfalls größer als die des #45-Stahls.

Um eine Rissbildung an den Werkstücken zu vermeiden, wird daher beim 40Cr-Abschrecken meist Öl mit geringer Wärmeleitfähigkeit als Abschreckmedium verwendet (manchmal wird auch eine doppelte Flüssigkeitsabschreckung verwendet, allgemein bekannt als Wasserabschreckung und Ölkühlung), während für 45Cr-Stahl Wasser mit hoher Wärmeleitfähigkeit als Abschreckmedium verwendet wird.

Natürlich ist die Wahl zwischen Wasser und Öl nicht absolut, und sie hängt auch eng mit der Form des Werkstücks zusammen.

Die Wasserabschreckung kann auch für 40Cr-Teile mit einfachen Formen verwendet werden, während Ölabschreckung oder sogar ein Salzbad kann für #45-Stahlteile mit komplexen Formen verwendet werden.

Für das Härten und Anlassen von 40Cr-Werkstücken sind in der Prozesskarte verschiedene Parameter angegeben.

Unsere Erfahrungen in der Praxis sind wie folgt:

(1) Für Werkstücke aus 40Cr ist nach dem Abschrecken eine Ölkühlung vorzusehen.

40Cr-Stahl hat eine gute Härtbarkeit, kann bei Abkühlung in Öl abgeschreckt werden, und die Verformung und Rissneigung der Werkstücke ist gering.

Bei knapper Ölversorgung können kleine Unternehmen das Werkstück mit unkomplizierter Form in Wasser abschrecken, ohne dass es zu Rissen kommt, aber der Betreiber sollte die Temperatur des Wasserein- und -auslasses erfahrungsgemäß streng kontrollieren.

(2) Die Härte der 40Cr Werkstück ist immer noch hoch nach dem Anlassen, und die zweite Anlassen Temperatur wird von 20 ~ 50 ℃ zu erhöhen, sonst ist es schwierig, die Härte zu reduzieren.

(3) Nach dem Anlassen bei hoher Temperatur werden 40Cr-Werkstücke mit komplizierte Formen in Öl gekühlt werden und nur in Wasser gekühlt werden, um die Auswirkungen der zweiten Art von Anlasssprödigkeit zu vermeiden.

Die Werkstücke sind nach dem Anlassen und der Schnellabkühlung erforderlichenfalls einer Spannungsarmglühung zu unterziehen.

Die maximale Härte von Stahl mit mittlerem Kohlenstoffgehalt liegt nach der Wärmebehandlung bei HRC55 (HB538), σb beträgt 600~1100MPa.

Daher wird Stahl mit mittlerem Kohlenstoffgehalt am häufigsten in verschiedenen Anwendungen mit mittlerem Festigkeitsniveau verwendet.

Es wird nicht nur als Baumaterial verwendet, sondern findet auch breite Anwendung bei der Herstellung verschiedener mechanischer Teile.

Solange der Stahl mit mittlerem Kohlenstoffgehalt genügend Temperatur und Haltezeit hat, ist es im Allgemeinen möglich, diesen Härtewert zu erreichen, und es ist unmöglich, wenn er sich nicht verformt.

Die erste ist die Bearbeitung Zulage haben, und dann eine Schleifmaschine für die Bearbeitung, und die zweite ist die Oberfläche Abschrecken.