Welche Geheimnisse verbergen sich hinter dem komplizierten Prozess der Wärmebehandlung von Schnellarbeitsstahl? Dieser Artikel befasst sich mit den entscheidenden Techniken, die eine optimale Härte, Zähigkeit und Leistung von Werkzeugen aus Schnellarbeitsstahl gewährleisten. Entdecken Sie die Feinheiten des Salzbadhärtens, die präzisen Anlaßmethoden und die umstrittenen kryogenen Behandlungen. Wenn Sie diese wesentlichen Wärmebehandlungsverfahren verstehen, lernen Sie, wie Sie die Haltbarkeit und Effizienz von Werkzeugen verbessern können, was für alle fortschrittlichen Bearbeitungs- und Fertigungsaufgaben entscheidend ist.

China hat die Salzbaderhitzung und das Abschrecken von Schnellarbeitsstahl unter Verwendung der 5-3-2-Formel (Massenanteil, %) aus der ehemaligen Sowjetunion eingesetzt, die 50BaCl2+30KCl+20NaCl enthält. Diese Formel hat eine Schmelzpunkttemperatur von 560 ℃ und eine Gebrauchstemperatur von 580 bis 620 ℃.

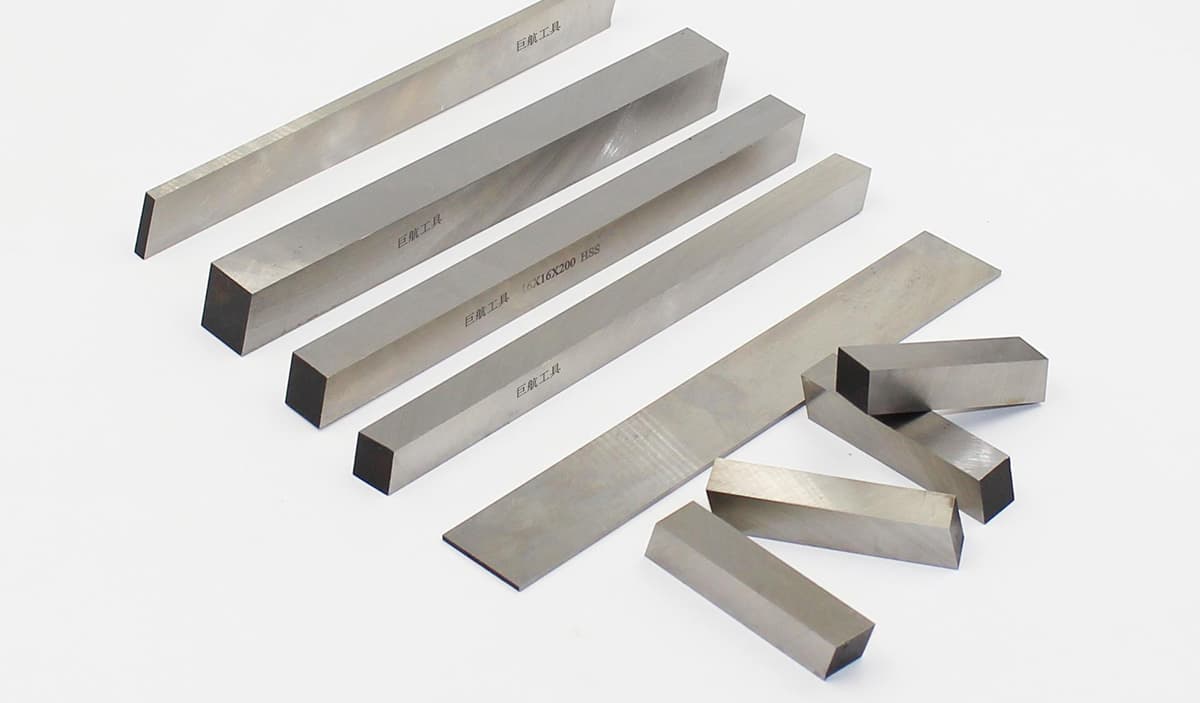

Für Werkzeuge oder HSS-Stahlteile mit einer effektiven Größe von weniger als 20 mm können hohe Härten von über 65HRC erreicht werden. HSS-E-Stahlteile hingegen können eine Härte von ≥ 66HRC erreichen.

Die Werkzeugindustrie in China hat diese Abstufung genutzt Abschreckungsprozess auf Provinzebene, auf Ministerebene und auf nationaler Ebene Spitzenleistungen zu erbringen, was seine große Vitalität beweist.

Mit dem Fortschreiten der Zeit und dem technischen Fortschritt hat man die Bedeutung der Abkühlgeschwindigkeit erkannt und festgestellt, dass die durchschnittliche Abkühlgeschwindigkeit eines Werkstücks bei 800 bis 1000 ℃ weniger als 7 ℃ ⁄ s beträgt. Diese langsame Abkühlgeschwindigkeit führt zu Karbidausscheidungen, die die Härte und andere Eigenschaften des Stahls beeinträchtigen.

Infolgedessen wurde Kalzium-Sortiersalz aus Europa und den Vereinigten Staaten zu erheblichen Kosten nach China eingeführt. Seine Formel (Massenanteil, %) lautet 48CaCl2+31BaCl2+21NaCl, mit einem Schmelzpunkt von 435℃ und einer Gebrauchstemperatur von 480 bis 560℃.

Um die Formel zu vereinfachen, sind einige chinesische Fabriken zu 50CaCl2+30BaCl2+20NaCl übergegangen. Diese Alternative hat einen etwas höheren Schmelzpunkt als die traditionellen Kalziumsalze, aber die Einstufungstemperatur liegt weiterhin bei 480-560℃.

Die ehemalige Sowjetunion führte die Technologie der Salzbäder auf Ca-Basis erstmals in den 1940er Jahren ein und teilte sie später in den 1950er Jahren mit China. Viele Fabriken experimentierten in den 1960er Jahren mit dieser Technologie.

Während seiner Amtszeit in Guilin von 1974 bis 1978 verwendete der Autor ein Salzbad auf Ca-Basis. Aufgrund des seltenen Betriebs des Ofens und der hohen Hygroskopizität des Salzbades musste er die Verwendung jedoch einstellen.

Einige Fabriken haben Feldversuche zur Abkühlgeschwindigkeit von abgestuften Salzbädern durchgeführt. Insbesondere die Abkühlungsgeschwindigkeit von φ40mm Werkstücken bei 800-1000℃ und 550℃ beträgt 7 ℃/s, was darauf hinweist, dass die effektive Größe unter 40mm vollständig gehärtet werden kann. In der Zwischenzeit wird eine Reihe von φ25mm Werkstücken auf 500℃ Kalziumbasis abgekühlt, und die Abkühlungsrate bei 800-1000℃ beträgt 9 ℃/s.

Zweifellos ist die Abkühlungsgeschwindigkeit von Werkstücken im Salzbad auf Bariumbasis bei 580-620℃ von 1000-800℃ langsamer als die von Werkstücken im Salzbad auf Kalziumbasis bei 480-560℃.

Für Werkstücke mit einem effektiven Durchmesser von 20-40 mm ist Salz auf Kalziumbasis vorzuziehen, für Größen unter 20 mm ist es jedoch nicht erforderlich. Entscheidend ist, wie die Temperatur des Salzbades unter 600℃ gehalten werden kann.

Bei Werkstücken mit einem Durchmesser von mehr als 40 mm kann zunächst eine Ölkühlung erfolgen, gefolgt von einer abgestuften Salzkühlung und dann einer abgestuften Nitratkühlung, um eine Wärmebehandlungshärte von ≥65HRC zu erreichen.

Nach dem Abschrecken muss der Schnellarbeitsstahl aus vier Gründen angelassen werden:

① Vollständige Beseitigung der Abschreckungsspannung.

② Vollständige Zersetzung der Reststoffe Austenit.

③ Um den besten Sekundärhärtungseffekt zu erzielen.

④ Um die erforderlichen umfassenden mechanischen Eigenschaften und eine optimale Leistung zu erzielen.

Die empfohlene Anlasstemperatur liegt zwischen 540 und 560 ℃.

Ob Salzbadabschreckung oder Vakuumabschreckung verwendet wird, wird empfohlen, ein Salzbad von 100% KNO3 oder 100% NaNO3 für 1 Stunde zu verwenden.

Nach jedem Anlassen muss der Stahl auf Raumtemperatur abgekühlt werden, bevor der nächste Anlaßvorgang beginnt.

Normalerweise wird das Anlassen dreimal durchgeführt. In Fällen, in denen das Anlassen nicht ausreicht, oder bei isothermisch abgeschreckten Hochleistungsschnellstahlteilen sind jedoch vier Anlaßvorgänge durchzuführen.

Der Grad des Anlassens wird im Allgemeinen in drei Stufen eingeteilt, die nicht auf der Anzahl der Anlasszyklen, sondern auf dem metallografischen Erscheinungsbild basieren.

Stufe I (Angemessen): Gekennzeichnet durch das Vorhandensein von schwarzem gehärtetem Martensit und gesprenkeltes Karbid im Metallographen.

Stufe II (mittelschwer): In einzelnen Regionen sind weiße Flächen oder Karbidablagerungen vorhanden.

Stufe III (Unzureichend): Der größte Teil des Sichtfeldes besteht aus weißen Flächen, und abgeschreckte Körner sind nur schwach sichtbar.

Wenn Oberflächenverfestigungsbehandlungen wie Dampfbehandlung und Sauerstoff-Stickstoff-Behandlung im Anlasstemperaturbereich erforderlich sind, kann ein Anlasstemperaturgrad von Grad II erreicht werden, was zu Energieeinsparungen führt.

Der Grad der Härtung sollte durch Ätzen mit einer 4%-Salpetersäure-Alkohollösung bei einer Temperatur von 18 bis 25°C für 2 bis 4 Minuten geprüft und unter einem 500x-Mikroskop auf der Grundlage des schlechtesten Sichtfeldes beobachtet werden.

In Werkzeugfabriken wird häufig eine Bainit-Behandlung durchgeführt, um die Zähigkeit, Festigkeit und Schneidleistung von Werkzeugen zu verbessern. Dabei wird das neutrale Salzbad bei 480℃ bis 560℃ klassiert und sofort in ein 240℃ bis 280℃ Nitratbad zur isothermen Behandlung für 1 bis 2 Stunden überführt.

Die sekundäre Bainit-Behandlung eignet sich besonders für übergroße Fräser mit extremen komplizierte Formenwie z.B. Fräser und Wälzfräser mit einem Modul > 15 und gelochte Fräser mit einer effektiven Dicke > 100 mm.

Während der ersten Bainit-Behandlung entsteht 40% bis 50% unterer Bainit, zusammen mit Restaustenit und einer kleinen Menge Karbid.

Beim ersten Anlassen wird der Restaustenit in großen Mengen in Martensit umgewandelt.

Nach dem ersten Anlassen sollte das Werkzeug nicht an der Luft abgekühlt werden. Stattdessen sollte es direkt in das Salzbad bei 240℃ bis 280℃ für eine isothermische Behandlung für einen bestimmten Zeitraum übertragen werden. Dadurch wird die Umwandlung von Restaustenit in Martensit und in Bainit umgewandelt, was als sekundäre Bainitbehandlung bezeichnet wird.

Diese Methode kann dazu beitragen, die Rissbildung bei großen und komplexen Werkzeugen zu verringern und zu verhindern.

Die sekundäre Bainit-Behandlung ist komplexer, aber äußerst vorteilhaft, da sie verhindert, dass große Werkzeuge während der Wärmebehandlung Risse bekommen.

Das Anlassen sollte langsam erfolgen, und jedes Anlassen sollte bei einer Temperatur unter 500℃ durchgeführt werden.

Das Abblasen nach dem Anlassen ist nicht erlaubt; es ist besser, das Werkzeug statisch abzukühlen.

Aufgrund der sekundären Bainit-Behandlung sind vier Anlaßrunden möglicherweise nicht ausreichend, und es sollte ein zusätzliches Anlassen durchgeführt werden.

Reibschweißen wird sowohl im Inland als auch im Ausland häufig zur Herstellung von Stangenfräsern mit einem Durchmesser von mehr als φ10 mm verwendet, da es hilft, teuren Schnellarbeitsstahl einzusparen.

Beim Reibschweißen wird eine Temperatur von über 1000 ℃ erzeugt, was zu einem großen Temperaturunterschied innerhalb eines kleinen Bereichs auf beiden Seiten der Schweißnaht führt.

Direkte Luftkühlung nach dem Schweißen führt zu Martensitumwandlung auf der Schnellstahlseite der Schweißnaht, während Perlitumwandlung nur auf der luftgekühlten Seite des Baustahls auftritt.

Der Unterschied im spezifischen Volumen führt zu erheblichen organisatorischen Spannungen, die zur Rissbildung führen.

Um dies zu verhindern, muss das geschweißte Werkzeug sofort nach dem Schweißen zur Wärmeisolierung in einen 650~750 ℃-Ofen gelegt werden.

Sobald der Ladetank gefüllt ist, sollte das Gerät für 1~2 Stunden aufbewahrt werden, um Glühen.

Das Werkzeug sollte zur Luftkühlung aus dem Ofen genommen werden, sobald die Temperatur des Ofens unter 500 ℃ sinkt.

Wenn das Produktionsvolumen zu groß ist, um das oben beschriebene Verfahren anzuwenden, muss die Schweißnaht bei einer Warmhalte-Temperatur von 740 Stunden gehalten werden. Bei diesem Verfahren werden beide Seiten der Schweißnaht vollständig in Perlit+Sorbit umgewandelt, und das Werkzeug kann dann luftgekühlt und erneut geglüht werden.

Die Debatte über das Abschrecken von Reibschweißwerkzeugen konzentriert sich darauf, ob die Schweißnaht überhitzt werden soll. Zu den Argumenten, die für eine Überhitzung der Schweißnaht sprechen, gehören die Verbesserung der ursprünglichen Struktur, die Verbesserung der Schweißqualität und Festigkeit sowie die volle Nutzung von Schnellarbeitsstahl. Gegen das Erhitzen von Superschweißnähten sprechen hingegen das Risiko von Abschreckrissen und mögliche Qualitätsstreitigkeiten.

Seit der erfolgreichen Vakuumabschreckung von Schweißwerkzeugen sind die Zweifel an den Rissen, die durch die Erwärmung der Schweißnaht nach der Salzbadabschreckung verursacht werden, geringer geworden. Der Autor beharrt jedoch darauf, dass die Erwärmung der Schweißnaht durch Überhitzung nicht direkt zu Rissen beim Abschrecken führt, und stützt sich dabei auf die Praxis und Erfahrung.

Derzeit verwenden die meisten Werkzeugfabriken eine Heizung, die 15 bis 20 mm unter dem SchweißnahtDies führt zu einer verkürzten Schnittlänge des Schnellarbeitsstahls, zu Ausschuss und zu unwirtschaftlichen Verfahren.

Das Beizen von Werkzeugen, die durch Überschweißen erhitzt wurden, ist streng verboten. In Fällen, in denen das Beizen notwendig ist, müssen die Säurekonzentration, die Beizzeit und die Säuretemperatur sorgfältig kontrolliert werden, um Folgendes zu vermeiden Wasserstoffversprödung.

Das Gefüge von Werkzeugen aus Schnellarbeitsstahl besteht nach dem normalen Vergüten aus angelassenem Martensit, Spuren von Restaustenitund Karbid.

Der Autor ist der Ansicht, dass es nicht notwendig ist, die verbleibenden Spuren (<5%) von Restaustenit zu entfernen.

Nach normaler Abschrecken und Anlassen bei 550-570℃ für 1 Stunde, 3 mal, die Wärmebehandlung von High-Speed-Stahl Werkzeuge hat seine optimale Ebene erreicht, und weitere tiefe Kühlung Behandlung kann mehr schaden als nützen.

Austenit ist eine sehr weiche Phase im Stahlgefüge mit einer Härte von nur etwa 200HBW. Verglichen mit der gewünschten Härte von 65-66HRC für Schnellarbeitsstahlwerkzeuge wird deutlich, dass ein Übermaß an Restaustenit die Werkzeuge nicht härter macht.

Durch Experimente fanden der japanische Wissenschaftler Ichiro Iijima und sein Team heraus, dass Restaustenit unterhalb von 15% die Härte des Werkzeugs nicht verringert, sondern die Plastizität und Zähigkeit des Stahls erhöht.

Eine Reduzierung des Restaustenits durch eine Tieftemperaturbehandlung würde sich daher nachteilig auf die Zähigkeit des Werkzeugs auswirken.

Von den 1970er Jahren bis zum Beginn des 21. Jahrhunderts haben viele einheimische Werkzeugfabriken eine Kalt- und Tieftemperaturbehandlung von Schnellarbeitsstahlfräsern durchgeführt.

Es hat zahlreiche Misserfolge und nur wenige Erfolge gegeben.

Obwohl unser Unternehmen bereits seit mehreren Jahren Kryobehandlungen durchführt, haben wir keine nennenswerten Ergebnisse erzielt. Daher wurde die Ausrüstung auf Eis gelegt.

Im Vergleich zu anderen superharten Werkstoffen liegt der größte Vorteil von Werkzeugen aus Schnellarbeitsstahl in ihrer etwas höheren Zähigkeit.

Die Kryobehandlung kann den Restaustenit verringern, aber sie verringert auch die Zähigkeit der Werkzeuge.

Ist das nicht wie Salz in die Wunde zu streuen?

Es ist erwiesen, dass die Beibehaltung von weniger als 5% Austenit für den Einsatz von Werkzeugen unschädlich ist.

Die Härte von HSS-Stahl liegt bei 65-66HRC, die von HSS-E-Stahl bei 66-67HRC.

Je höher die Härte, desto geringer die Abnutzung des Werkzeugs und desto länger die Lebensdauer des Werkzeugs.

Daraus lässt sich schließen, dass Restaustenit, der die Härte verringert, unerwünscht ist.

Die Lebensdauer eines Werkzeugs wird jedoch nicht allein durch seine Härte bestimmt.

Eine zu große Härte erhöht die Sprödigkeit, was die Lebensdauer des Werkzeugs nicht verlängert, sondern verringert.

Zahlreiche Faktoren beeinflussen die Lebensdauer von Werkzeugen aus Schnellarbeitsstahl.

Daher ist es nicht ratsam, blindlings eine hohe Härte anzustreben.

Unser Prinzip ist es, eine hohe Härte anzustreben und gleichzeitig eine ausreichende Zähigkeit zu gewährleisten.

Erfahrungsgemäß erhöht die Kryobehandlung weder die Härte von voll angelassenen Werkzeugen, noch verbessert sie ihre thermische Härte. Im Gegenteil, sie kann ihre Zähigkeit verringern.

Einige einheimische Werkzeughersteller haben jedoch bestimmte Werkzeuge, wie z. B. Rasiermesser und kleine Modulfräser, einer Kryobehandlung unterzogen, um Spannungen zu beseitigen und ihre Größe zu stabilisieren. Dies ist besonders wichtig, da diese beiden Werkzeuge auf ihren Innendurchmesser zentriert sind und es entscheidend ist, dass sich dieser während der Benutzung nicht verändert. Außerdem sind einige hochwertige Messwerkzeuge und Formen aus Hochgeschwindigkeitsstahl können von einer Tieftemperaturbehandlung profitieren, um ihre Größe zu stabilisieren.

Nach dem normalen Vergüten behalten Schnellarbeitsstahlstrukturen in der Regel eine Spur von Austenit. Dies wirkt sich zwar nicht wesentlich auf die mechanischen Eigenschaften oder die Verwendung der Werkzeuge aus, aber es gibt eine Debatte darüber, ob eine Tieftemperaturbehandlung notwendig ist.

Um festzustellen, ob eine Tieftemperaturbehandlung von Vorteil ist, bedarf es einer großen Anzahl von experimentellen Daten und Anwendungsbeispielen. Die Experimente des Autors haben ihn jedoch zu einer gegenteiligen Meinung veranlasst. Es ist erwähnenswert, dass es in China Hunderte von Werkzeugherstellern gibt, die keine Tieftemperaturbehandlung durchgeführt haben.

Obwohl die Tieftemperaturbehandlung oft als wissenschaftliche Forschungsleistung oder als Laborprodukt dargestellt wird, ist ihre Förderung nicht sehr erfolgreich gewesen. Das so genannte "neue Temperierverfahren" könnte ein kurzlebiger Trend sein.

Es handelt sich um ein ausgereiftes Verfahren, das bereits mehrfach in der Massenproduktion eingesetzt wurde.

"Die Praxis ist das einzige Kriterium zur Prüfung der Wahrheit", heißt es, und jedes neue Verfahren muss sich in der Praxis bewähren.

Die Wärmebehandlung von Schnellarbeitsstahl mag kompliziert erscheinen, aber mit einer ernsthaften und mutigen Herangehensweise, wiederholter Praxis und kühner Innovation können wir mit Sicherheit hochwertige und langlebige Produkte herstellen. Schneidewerkzeuge und leisten einen wichtigen Beitrag zur Wiederbelebung der mechanischen Industrie.