Haben Sie sich jemals gefragt, wie man Metalle wärmebehandelt, ohne sie zu verformen? In diesem Artikel werden wesentliche Techniken und Tipps zur Minimierung von Verformungen bei der Wärmebehandlung vorgestellt. Vom spannungsabbauenden Glühen bis hin zu optimalen Abschreckmethoden erfahren Sie, wie Sie die Integrität Ihrer Metallwerkstücke erhalten können. Sie erfahren, wie Sie die richtigen Vorbehandlungsprozesse und Kühlverfahren auswählen, um Präzision und Haltbarkeit Ihrer Projekte zu gewährleisten. Egal, ob Sie ein erfahrener Ingenieur sind oder gerade erst anfangen, diese Erkenntnisse werden Ihre Fähigkeiten und Ergebnisse in der Metallbearbeitung verbessern.

Vor dem Härten sind ein Spannungsabbau und eine vorbereitende Wärmebehandlung zur Verbesserung des Werkstückgefüges sehr vorteilhaft, um die Verformung beim Härten zu verringern.

Die Vorbehandlung umfasst im Allgemeinen das Kugelglühen und das Spannungsarmglühen, in einigen Fällen auch das Anlassen oder Normalisieren.

Während der mechanischen Bearbeitung erzeugt die Oberfläche des Werkstücks unter dem Einfluss der Bearbeitungsmethoden, des Werkzeugverbrauchs, der Schnittgeschwindigkeit usw. Eigenspannungen.

Aufgrund ihrer ungleichmäßigen Verteilung verformt sich das Werkstück beim Härten. Um den Einfluss dieser Spannungen zu beseitigen, muss das Werkstück vor dem Härten einmal geglüht werden, um die Spannungen abzubauen. Die Temperatur des Spannungsabbaus Glühen beträgt im Allgemeinen 500-700 ℃.

Bei Erwärmung in einem Luftmedium, um das Werkstück vor Oxidation und Entkohlung zu schützen, kann das Glühen bei 500-550 ℃ erfolgen, und die Haltezeit beträgt im Allgemeinen 2-3 Stunden.

Bei der Beschickung des Ofens ist Vorsicht geboten, um Verformungen durch das Eigengewicht zu vermeiden; die übrigen Vorgänge entsprechen den allgemeinen Glühvorgängen.

Zu dieser Art der Vorbehandlung gehören das Kugelglühen, das Anlassen, das Normalisieren usw.

(1) Sphäroidisierendes Glühen:

Das Kugelglühen ist ein unverzichtbarer Prozess bei der Wärmebehandlung von Kohlenstoffwerkzeugstahl und legiertem Werkzeugstahl. Das nach dem Kugelglühen erhaltene Gefüge hat großen Einfluss auf die Tendenz zur Verformung beim Härten.

Daher kann das Gefüge nach dem Glühen angepasst werden, um die gleichmäßige Härteverformung einiger Werkstücke zu verringern.

(2) Andere Vorbehandlungen:

Es gibt viele Vorbehandlungsmethoden zur Verringerung der Härteverformung, z. B. Anlassen, Normalisieren usw.

Die Wahl des richtigen Normalisierens, Anlassens und anderer Vorbehandlungen in Abhängigkeit von den Gründen für die Härteverformung und den im Werkstück verwendeten Werkstoffen trägt wirksam zur Verringerung der Härteverformung bei.

Es sollte auf die nachteiligen Auswirkungen folgender Faktoren geachtet werden Eigenspannung und die Härte steigen nach dem Normalisieren bei der Bearbeitung, und gleichzeitig kann die Anlaßbehandlung die Ausdehnung während des Härtens von W- und Mn-haltigem Stahl verringern, aber sie reduziert die Verformung von Stahl wie GCr15 nicht wesentlich.

In der Produktion ist es wichtig, die Ursachen der Härteverformung zu unterscheiden, d. h. zu klären, ob die Härteverformung durch Eigenspannungen oder ein schlechtes Gefüge verursacht wird.

Nur so kann die Behandlung gezielt erfolgen. Wenn die Härteverformung durch Eigenspannungen verursacht wird, sollte anstelle von gefügeverändernden Vorbehandlungen wie Anlassen ein Spannungsarmglühen durchgeführt werden und umgekehrt.

Nur so kann das Ziel, die Härteverformung zu reduzieren, erreicht, die Kosten gesenkt und die Qualität gewährleistet werden.

Die spezifischen Vorgänge der oben genannten verschiedenen Vorbehandlungen sind die gleichen wie bei anderen entsprechenden Vorgängen und werden hier nicht näher erläutert.

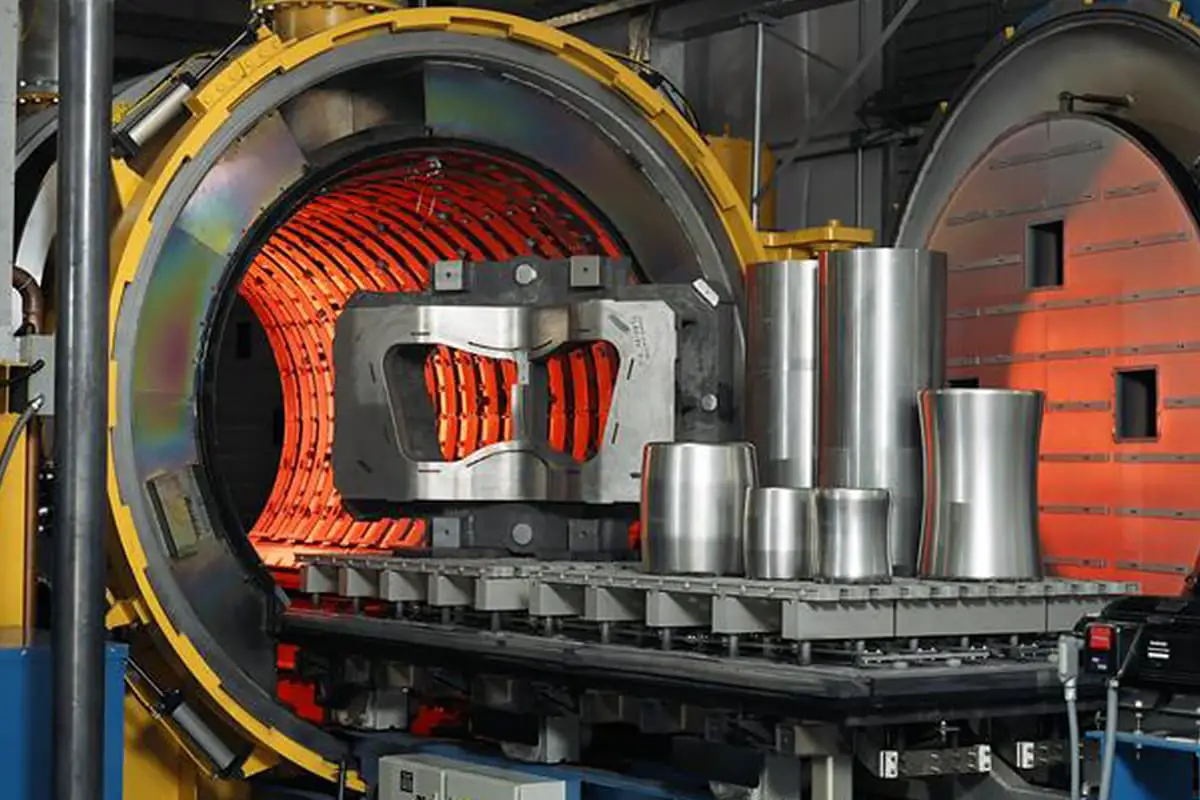

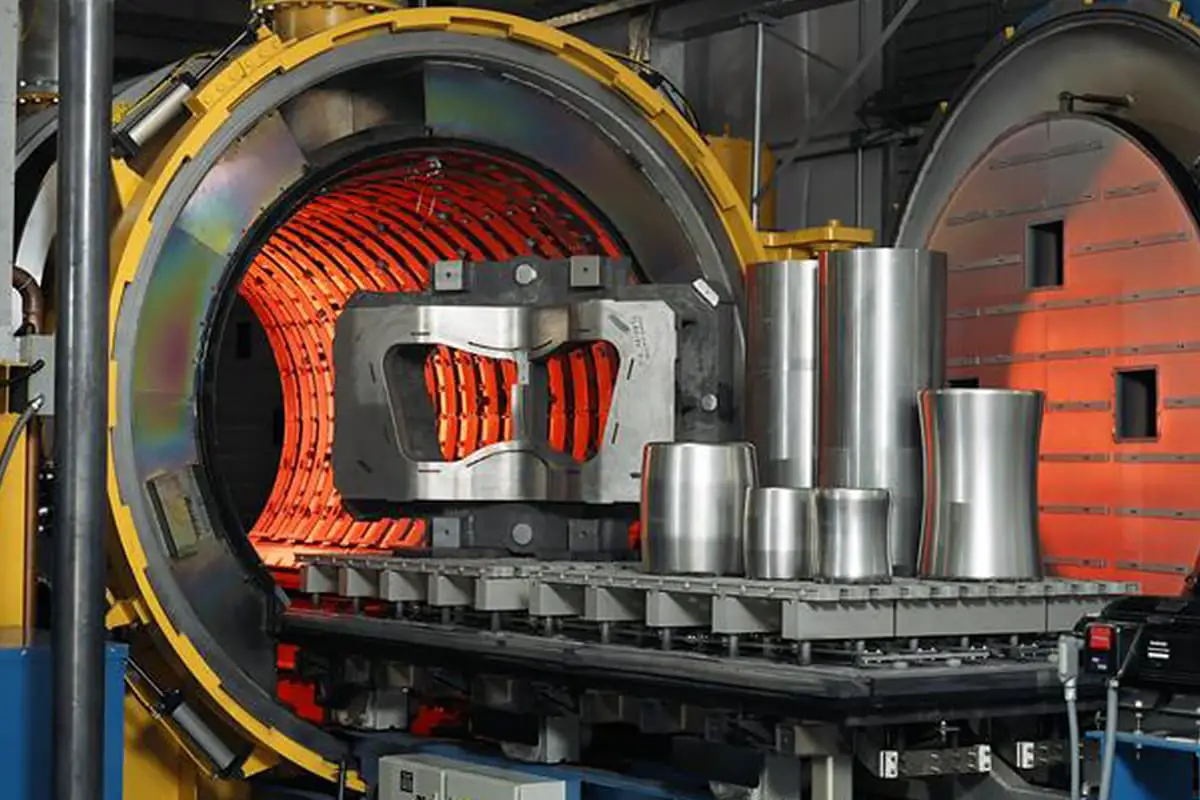

Die Abschrecktemperatur hat großen Einfluss auf die Verformung des Werkstücks während des Abschreckens. Der allgemeine Trend der Auswirkungen auf die Abschreckverformung ist in der Abbildung dargestellt.

Auf der Grundlage der in der Abbildung gezeigten Kurve können wir den Verzug verringern, indem wir die Abschrecktemperatur anpassen oder indem wir die Bearbeitungszugabe in Verbindung mit der Abschrecktemperatur nach den Wärmebehandlungsversuchen mit Bedacht wählen und verwenden und dadurch die nachfolgende Bearbeitungszugabe verringern.

Der Einfluss der Abschrecktemperatur auf den Abschreckverzug hängt nicht nur mit dem im Werkstück verwendeten Material, sondern auch mit der Größe und Form des Werkstücks zusammen.

Selbst wenn die Werkstücke aus demselben Material bestehen, können ihre Verformungstendenzen sehr unterschiedlich sein, wenn ihre Formen und Größen stark variieren. Die Bediener sollten dies in der tatsächlichen Produktion beachten.

Bei der Wahl der Haltezeit sollte nicht nur sichergestellt werden, dass das Werkstück gründlich erwärmt wird und nach dem Abschrecken die gewünschte Härte oder andere mechanische Eigenschaften erreicht, sondern auch, dass sie sich auf den Abschreckverzug auswirkt.

Eine Verlängerung der Haltezeit beim Abschrecken führt nämlich zu einer entsprechenden Erhöhung der Abschrecktemperatur. Diese Auswirkung ist bei Stahl mit hohem Kohlenstoffgehalt und hohem Chromgehalt besonders ausgeprägt.

Wenn das Werkstück während des Erhitzens nicht richtig positioniert ist, kann es sich durch sein eigenes Gewicht, durch Verformung aufgrund von Quetschungen zwischen Werkstücken oder durch ungleichmäßiges Erhitzen und Abkühlen aufgrund einer dichten Stapelung verformen.

Zum Beispiel, eine Feder Das Bauteil wurde einmal senkrecht aufgehängt und in einem Schutzgasofen bei 860±10℃ 30 Minuten lang erhitzt. Nach dem Halten wurde das Werkstück vertikal in Kühlöl abgeschreckt.

Nach dem Abschrecken verringerte sich die Gesamtlänge der Feder um 27 mm, und die Steigung an der Ober- und Unterseite verformte sich aufgrund der Zeitdifferenz beim Eintritt in die Abschreckungsmedium.

Durch eine Änderung des Verfahrens, bei dem die Feder horizontal an einer zentralen Welle im Ofen aufgehängt wird, und durch Beibehaltung aller anderen Verfahren verbesserte sich die Verformung nach dem Abschrecken erheblich - die Steigung war gleichmäßig und die Schrumpfung der Gesamtlänge war gering.

Insbesondere bei schlanken Werkstücken sollte nicht nur darauf geachtet werden, dass sie im Ofen nicht seitlich dicht gestapelt werden, sondern auch die Möglichkeit einer Verformung durch das Rollen des Heizmediums im Salzbadofen berücksichtigt werden.

Bei der Beschickung des Salzbadofens mit schlanken, leichten, stabförmigen Werkstücken wird der Ofen zunächst auf eine Temperatur leicht oberhalb der Abschrecktemperatur gebracht, die Stromzufuhr unterbrochen und dann das Werkstück in den Salzbadofen geladen. Die Beschickung des Ofens muss gleichmäßig erfolgen, und das Werkstück wird ohne Strom erwärmt, um seinen Abschreckverzug zu verringern.

Für Werkstücke mit komplexen Formen und erheblichen Dickenschwankungen, insbesondere wenn die Werkstoffe einen hohen Kohlenstoff- und Legierungselement Inhalt muss die Erwärmung langsam und gleichmäßig erfolgen, wobei der Vorwärmprozess voll ausgenutzt wird.

Wenn ein Vorwärmen nicht ausreicht, ist ein zweites oder drittes Vorwärmen erforderlich. Bei größeren Werkstücken, die sich beim Vorwärmen noch verformen, kann ein Kastenschutz für das Erwärmen in einem Kastenwiderstandsofen verwendet werden.

Zusätzlich zur Begrenzung der Geschwindigkeit des Temperaturanstiegs während der Erwärmung kann der isotherme Prozess erhöht werden, um den durch zu schnelles Erwärmen verursachten Abschreckverzug zu verringern.

Die Abschreckverformung resultiert in erster Linie aus dem Abkühlungsprozess. Die geeignete Wahl des Abschreckmediums, die Beherrschung des Verfahrens und die einzelnen Schritte des Abkühlungsprozesses haben direkten Einfluss auf die Abschreckverformung des Werkstücks.

Um sicherzustellen, dass die Härte des Werkstücks nach dem Abschrecken den Konstruktionsanforderungen entspricht, sollte beim Abschrecken möglichst ein milderes Abschreckmedium verwendet werden.

So kann beispielsweise die Verwendung eines beheizten Badmediums zur Abkühlung (Richten des noch heißen Werkstücks während der Abkühlung mit einem beheizten Badmedium) von Vorteil sein. Soweit möglich, sollte eine Luftkühlungsabschreckung oder ein Abschreckmedium mit einer Abkühlgeschwindigkeit zwischen der von Wasser und Öl anstelle einer doppelten Wasser- und Ölabschreckung verwendet werden. Ölabschreckung mittel.

(1) Abschreckung durch Luftkühlung:

Das Abschrecken mit Luftkühlung reduziert die Abschreckverformung von Schnellarbeitsstahl, Chromformstahl und luftgekühltem mikroverformtem Stahl.

Bei 3Cr2W8V-Stahl, der nach dem Abschrecken keine hohe Härte erfordert, kann das Luftabschrecken auch zur Verringerung der Verformung verwendet werden, indem die Abschrecktemperatur entsprechend angepasst wird.

(2) Abschrecken mit Ölkühlung:

Öl ist ein Abschreckmedium mit einer viel langsameren Abkühlgeschwindigkeit als Wasser. Bei Werkstücken mit hoher Abschreckpermeabilität und geringer Größe oder komplexer Form kann die Abkühlgeschwindigkeit von Öl jedoch immer noch als zu hoch angesehen werden.

Bei größeren Werkstücken mit schlechter Abschreckpermeabilität ist die Kühlgeschwindigkeit des Öls möglicherweise nicht ausreichend. Um diese Widersprüche aufzulösen und die Ölabschreckung voll auszunutzen, um die Abschreckverformung der Werkstücke zu verringern, wurden Maßnahmen wie die Anpassung der Öltemperatur und die Erhöhung der Abschrecktemperatur ergriffen.

(3) Ändern der Temperatur des Abschrecköls:

Bei der Verwendung von Abschrecköl zur Verringerung der Verformung beim Abschrecken gibt es mehrere Probleme. Wenn die Öltemperatur zu niedrig ist, ist die Verformung beim Abschrecken immer noch hoch, und wenn die Öltemperatur zu hoch ist, ist es schwierig, die Härte des Werkstücks nach dem Abschrecken zu gewährleisten.

Bei einigen Werkstücken kann eine Erhöhung der Temperatur des Abschrecköls die Verformung aufgrund der kombinierten Auswirkungen von Form und Material sogar noch verstärken. Daher ist es wichtig, die Öltemperatur für das Abschrecken auf der Grundlage der tatsächlichen Bedingungen des Werkstückmaterials, der Querschnittsgröße und der Form durch Versuche zu bestimmen.

Während des Abschreckens von heißem Öl sollte in der Nähe des Öltanks eine Feuerlöschanlage vorhanden sein, um Brände zu vermeiden, die durch die hohen Öltemperaturen beim Abschrecken verursacht werden.

Außerdem sollte die Qualität des Abschrecköls regelmäßig überprüft und rechtzeitig nachgefüllt oder ersetzt werden.

(4) Erhöhung der Abschreckungstemperatur:

Diese Methode eignet sich für Werkstücke aus Kohlenstoffstahl mit kleinem Querschnitt und für etwas größere Werkstücke. legierter Stahl Werkstücke, die nach dem Ölabschrecken bei normalen Abschrecktemperaturen nicht die erforderliche Härte erreichen.

Durch eine angemessene Erhöhung der Abschrecktemperatur und anschließende Ölabschreckung kann sowohl eine Härtung als auch eine Verringerung der Verformung erreicht werden. Achten Sie bei dieser Abschreckmethode darauf, mögliche Probleme wie Kornvergröberung, verringerte mechanische Eigenschaften und eine geringere Lebensdauer des Werkstücks zu vermeiden, die durch eine erhöhte Abschrecktemperatur verursacht werden.

(5) Abgestuftes, isothermes Abschrecken:

Wenn die Härte den Konstruktionsanforderungen entspricht, sollte das abgestufte, isotherme Abschrecken des erhitzten Badmediums voll ausgenutzt werden, um die Abschreckverformung zu verringern.

Diese Methode eignet sich gleichermaßen für niedrig durchlässigen Kohlenstoffbau- und Werkzeugstahl mit kleinem Querschnitt, insbesondere für hoch durchlässigen Chromformenstahl und Schnellarbeitsstahl.

Die abgestufte, isotherme Abschreckung ist die grundlegende Abschreckungsmethode für diese Arten von Stahl. Auch für Kohlenstoffstahl und niedrig legierten Baustahl mit geringeren Anforderungen an die Härte nach dem Abschrecken ist dieses Verfahren geeignet.

Bei der Anwendung der Heißbadabschreckung sollten folgende Punkte berücksichtigt werden:

Die Beherrschung der Arbeitsabläufe während des Abkühlungsprozesses hat einen großen Einfluss auf den Verzug, der durch das Abschrecken entsteht, insbesondere bei der Verwendung von Abschreckmedien wie Wasser oder Öl, wo die Beherrschung der Arbeitsabläufe noch wichtiger ist.

(1) Richtige Richtung für das Eintauchen in das Abschreckmedium:

Im Allgemeinen werden querschnittssymmetrische und längliche stabförmige Werkstücke senkrecht in das Abschreckmedium eingetaucht, während asymmetrische Werkstücke diagonal eingetaucht werden können.

Die richtige Eintauchrichtung ist diejenige, die eine gleichmäßige Abkühlung aller Teile des Werkstücks ermöglicht. Die langsamer abkühlenden Teile sollten zuerst in das Abschreckmedium getaucht werden, gefolgt von den schneller abkühlenden Teilen.

In der Praxis ist es wichtig, die Auswirkungen der Form des Werkstücks auf die Abkühlgeschwindigkeit zu berücksichtigen. Eine größere Oberfläche des Werkstücks bedeutet nicht zwangsläufig eine schnellere Abkühlung, insbesondere dann nicht, wenn die Form des Teils komplex ist.

Eine ungleichmäßige Abkühlung könnte möglicherweise zu langsameren Abkühlungsgeschwindigkeiten führen als bei Teilen mit kleinerer Oberfläche. Daher sollte die Richtung des Eintritts in das Abschreckmedium auf der Grundlage der spezifischen Form des Werkstücks festgelegt werden.

(2) Bewegung des Werkstücks im Abschreckmedium:

Die langsamer abkühlenden Teile sollten sich gegen den Wasserstrom bewegen. Symmetrische Werkstücke sollten sich in einer symmetrischen und gleichmäßigen Bahn im Wasser bewegen, mit kleiner Bewegungsamplitude und hoher Geschwindigkeit.

Längliche, dünne Werkstücke sollten beim Eintauchen in das Abschreckmedium stabil sein und nicht wackeln. Diese Art von Werkstücken wird am besten mit einer Zange abgeschreckt, anstatt sie mit Draht zu binden.

(3) Geschwindigkeit des Eintauchens des Werkstücks in das Abschreckmedium:

Die Geschwindigkeit des Eintauchens der Werkstücke in das Abschreckmedium sollte schnell sein. Insbesondere bei langgestreckten, rohrförmigen Werkstücken können langsame Eintauchgeschwindigkeiten zu verstärkter Biegung und Verformung führen und einen größeren Unterschied in der Verformung zwischen den zuerst und zuletzt eingetauchten Teilen des rohrförmigen Werkstücks verursachen.

(4) Kühlung mit zusätzlichem Schutz:

Bei Werkstücken mit erheblichen Unterschieden in den Querschnittsabmessungen sollten die schneller abkühlenden Teile gebunden und mit Materialien wie Asbestseilen oder Feinblech um die Abkühlgeschwindigkeit dieser Teile zu verringern und so eine gleichmäßige Abkühlung aller Teile des Werkstücks zu gewährleisten.

(5) Abkühlzeit des Werkstücks in Wasser:

Für Werkstücke, die hauptsächlich durch die Eigenspannungkann die Abkühlzeit in Wasser verkürzt werden. Umgekehrt kann bei Werkstücken, die hauptsächlich durch thermische Spannungen verformt sind, die Abkühlzeit im Wasser entsprechend verlängert werden, um den Verzug nach dem Abschrecken zu verringern.