Haben Sie sich schon einmal gefragt, wie sich Aluminium von einem Rohmetall in ein robustes, vielseitiges Material verwandelt, auf das wir uns täglich verlassen? Dieser Artikel enthüllt die faszinierenden Wärmebehandlungsverfahren, die hinter Aluminium und seinen Legierungen stehen. Sie erfahren, wie verschiedene Verfahren wie Glühen, Abschrecken und Altern die Eigenschaften von Aluminium verbessern und es für unzählige Anwendungen unverzichtbar machen. Tauchen Sie ein und entdecken Sie die Wissenschaft und Kunstfertigkeit, die Aluminium zu einem leistungsstarken Werkstoff macht!

1.1 Zweck der Wärmebehandlung von Aluminium und Aluminiumlegierungen

Dabei werden Aluminium und Aluminiumlegierungen auf eine bestimmte Temperatur erhitzt und über einen bestimmten Zeitraum auf dieser Temperatur gehalten, um die gewünschte Produktstruktur und -eigenschaften zu erhalten.

1.2 Die wichtigsten Methoden der Wärmebehandlung von Aluminium und Aluminiumlegierungen und ihre Grundprinzipien

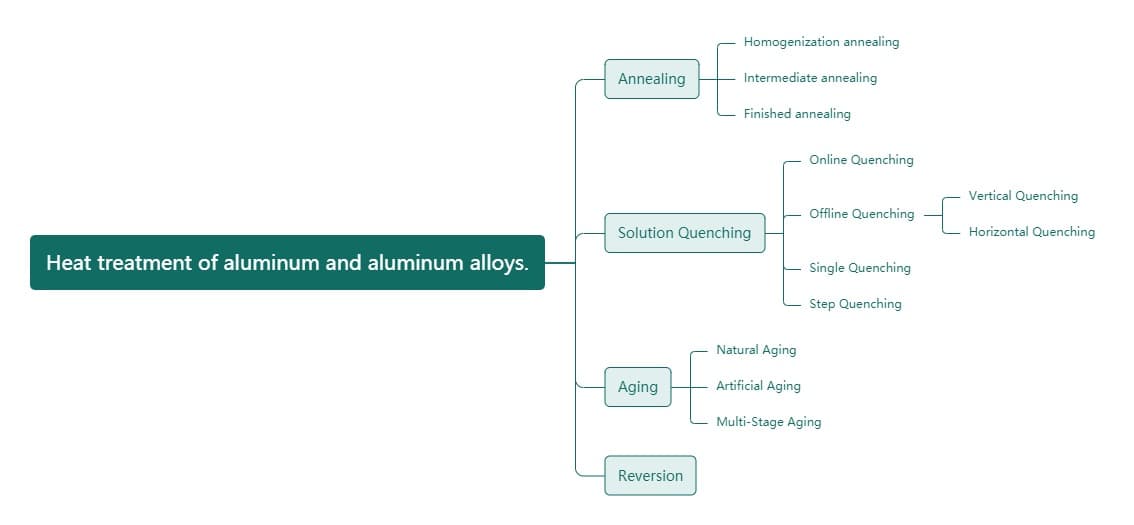

1.2.1 Klassifizierung der Wärmebehandlung von Aluminium und Aluminiumlegierungen (siehe Abbildung 1)

1.2.2 Grundprinzipien der Wärmebehandlung von Aluminium und Aluminiumlegierungen

(1) Glühen: Das Produkt wird auf eine bestimmte Temperatur erhitzt, eine bestimmte Zeit lang auf dieser Temperatur gehalten und dann mit einer bestimmten Abkühlungsrate auf Raumtemperatur abgekühlt. Durch die Diffusion und Migration von Atomen wird die Struktur gleichmäßiger und stabiler, innere Spannungen werden abgebaut und die Duktilität des Materials kann erheblich verbessert werden, obwohl die Festigkeit abnimmt.

① Homogenisierung Glühen von Blöcken: Der Barren wird über einen längeren Zeitraum auf einer hohen Temperatur gehalten und dann mit einer bestimmten Geschwindigkeit (hoch, mittel, niedrig oder langsam) abgekühlt, um seine chemische Zusammensetzung, Struktur und Eigenschaften zu homogenisieren. Dadurch kann die Duktilität des Materials um etwa 20% erhöht, der Extrusionsdruck um etwa 20% verringert, die Extrusionsgeschwindigkeit um etwa 15% erhöht und die Qualität der Oberflächenbehandlung.

② Zwischenglühen: Auch bekannt als lokales Glühen oder Prozess-zu-Prozess-Glühen, um die Duktilität des Materials zu verbessern und die Eigenspannung aus der Verarbeitung. Dabei wird das Material für einen kürzeren Zeitraum auf einer niedrigeren Temperatur gehalten, um die Weiterverarbeitung zu erleichtern oder eine bestimmte Kombination von Eigenschaften zu erreichen.

③ Vollglühen: Bei diesem Verfahren wird das Material auf eine relativ hohe Temperatur erhitzt und für eine bestimmte Zeit auf dieser Temperatur gehalten, um ein erweichtes Gefüge in einem vollständig rekristallisierten Zustand mit bester Duktilität und geringerer Festigkeit zu erhalten.

(2) Lösungsglühen und Abschrecken:

Bei diesem Verfahren werden Werkstoffe aus Aluminiumlegierungen, die durch Wärmebehandlung verfestigt werden können, auf eine relativ hohe Temperatur erhitzt und dort für eine bestimmte Zeit gehalten. Dies ermöglicht es der zweiten Phase oder anderen löslichen Bestandteilen des Materials, sich vollständig in der Aluminiummatrix aufzulösen und eine übersättigte feste Lösung zu bilden. Anschließend wird das Material in einem Schnellabschreckverfahren schnell auf Raumtemperatur abgekühlt. Dadurch entsteht ein instabiler Zustand, da sich die gelösten Atome in einem höheren Energiezustand befinden und jederzeit ausfallen können. Das Material hat in diesem Stadium jedoch eine höhere Duktilität und kann kalt bearbeitet oder gerichtet werden.

① Inline-Abschreckung: Bei einigen Legierungen, die nicht sehr empfindlich auf Abschreckung reagieren, kann eine Lösungsbehandlung während des Hochtemperaturextrudierens durchgeführt werden, gefolgt von einer Luftkühlung (T5) oder einer Wassernebelabschreckung (T6), um bestimmte Strukturen und Eigenschaften zu erzielen.

② Offline-Abschrecken: Bei sehr abschreckungsempfindlichen Legierungswerkstoffen müssen diese in einem speziellen Wärmebehandlungsofen auf eine hohe Temperatur erwärmt und für eine bestimmte Zeit auf dieser Temperatur gehalten werden. Anschließend werden sie in Wasser oder Öl mit einer Transferzeit von höchstens 15 Sekunden abgeschreckt, um bestimmte Strukturen und Eigenschaften zu erhalten. Je nach der verwendeten Ausrüstung kann dies geschehen durch SalzbadabschreckungLuftabschrecken, vertikales Abschrecken oder horizontales Abschrecken.

(3) Alterung: Nach der Lösungsglühung und dem Abschrecken wird das Material für eine bestimmte Zeit bei Raumtemperatur oder einer höheren Temperatur gehalten. Der instabile übersättigte Mischkristall zersetzt sich, und die Partikel der zweiten Phase fallen aus dem übersättigten Mischkristall aus (oder setzen sich ab) und verteilen sich um die Alpha-Aluminiumkörner (AL), was zu einem Verfestigungseffekt führt, der als Ausscheidungs- (oder Absetzungs-) Verfestigung bezeichnet wird.

Natürliche Alterung: Einige Legierungen (z. B. 2024) können bei Raumtemperatur durch Ausscheidung verfestigt werden, was als natürliche Alterung bezeichnet wird.

Künstliche Alterung: Einige Legierungen (z. B. 7075) weisen bei Raumtemperatur keine offensichtliche Verfestigung durch Ausscheidung auf, zeigen aber bei höheren Temperaturen eine deutliche Verfestigung durch Ausscheidung, was als künstliche Alterung bezeichnet wird.

Die künstliche Alterung kann in Unteralterung und Überalterung unterteilt werden:

① Unteralterung: Hierbei wird die Alterungstemperatur niedriger und die Haltezeit kürzer gewählt, um bestimmte Eigenschaften zu erzielen.

② Überalterung: Hierbei handelt es sich um die Alterung bei einer höheren Temperatur oder über einen längeren Zeitraum, um besondere Eigenschaften oder bessere umfassende Eigenschaften zu erzielen.

③ Mehrstufige Alterung: Dabei wird der Alterungsprozess in mehrere Stufen unterteilt, um bestimmte besondere Eigenschaften und gute Gesamteigenschaften zu erzielen. Dies kann in eine zweistufige und eine dreistufige Alterung unterteilt werden.

(4) Reversionsbehandlung: Hierbei wird das abgeschreckte und gealterte Erzeugnis für kurze Zeit auf eine hohe Temperatur erhitzt, um seine Duktilität zu verbessern und das Kaltbiegen zu erleichtern oder Formtoleranzen zu korrigieren. Dadurch wird das Erzeugnis wieder in einen neuen abgeschreckten Zustand versetzt.

2.1 Grundlegende Produktstatuscodes, wie in Tabelle 1 dargestellt:

Tabelle 1: Grundlegende Produktstatuscodes

| Code | Name | Erläuterung und Anwendung |

| F | Freier Verarbeitungsstatus | Sie gilt für Produkte ohne besondere Anforderungen an die Kaltverfestigung und die Wärmebehandlungsbedingungen während des Umformprozesses, und die mechanischen Eigenschaften von Produkten in diesem Zustand sind nicht spezifiziert. |

| O | Glühzustand | Geeignet für verarbeitete Produkte, die vollständig geglüht wurden, um die niedrigste Festigkeit zu erreichen |

| H | Zustand der Arbeitshärtung | Sie ist auf Produkte anwendbar, deren Festigkeit durch Kaltverfestigung verbessert wird. Das Produkt kann nach dem Kaltverfestigen einer zusätzlichen Wärmebehandlung unterzogen werden (oder auch nicht), um die Festigkeit zu verringern. Dem H-Code müssen zwei oder drei arabische Ziffern folgen |

| W | Zustand der Mischkristallwärmebehandlung | Ein instabiler Zustand, der nur für Legierungen gilt, die einer Lösungsglühung und einer natürlichen Alterung bei Raumtemperatur unterzogen werden. Dieser Zustandscode gibt nur an, dass sich das Produkt in der Phase der natürlichen Alterung befindet |

| T | Wärmebehandlungszustand (anders als F-, O-, H-Zustand) | Er gilt für den T-Code von Erzeugnissen, die nach der Wärmebehandlung durch Kaltverfestigung in einen stabilen Zustand gebracht wurden (oder nicht) und muss von einer oder mehreren arabischen Ziffern gefolgt werden |

2.2 Unterteilung des H-Status (Kaltverfestigung)

H1- Einfacher Zustand der Kaltverfestigung. Anwendbar auf Produkte, die keiner zusätzlichen Wärmebehandlung unterzogen wurden und die erforderliche Festigkeit nur durch Kaltverfestigung erhalten haben.

H2- Zustand der Kaltverfestigung und des unvollständigen Glühens. Gilt für Erzeugnisse, bei denen der Grad der Kaltverfestigung die für Fertigerzeugnisse festgelegten Anforderungen übersteigt und die Festigkeit durch unvollständiges Glühen auf das festgelegte Ziel reduziert wird. Bei Legierungen, die bei Raumtemperatur natürlich erweichen, hat H2 den gleichen Mindestwert für die Zugfestigkeit wie das entsprechende H3; bei anderen Legierungen hat H2 den gleichen Mindestwert für die Zugfestigkeit wie das entsprechende H1, jedoch mit einer etwas höheren Dehnung als H1.

H3- Zustand der Kaltverfestigung und Stabilisierungsbehandlung. Gilt für Produkte, deren mechanische Eigenschaften nach einer Wärmebehandlung bei niedriger Temperatur oder durch Erwärmung während der Verarbeitung nach dem Kaltverfestigen stabilisiert wurden. Der Status H3 gilt nur für Legierungen, die bei Raumtemperatur allmählich erweichen (sofern nicht stabilisiert).

H4- Zustand nach Kaltverfestigung und Lackierbehandlung. Anwendbar auf Produkte, die einer Kaltverfestigung unterzogen wurden und aufgrund einer Lackierbehandlung unvollständig geglüht sind.

Die zweite Ziffer nach H steht für den Grad der Kaltverfestigung des Produkts. Die Zahl 8 steht für einen harten Zustand.

Stabilisierungsbehandlung: Um das Phänomen der Erweichung zu verhindern, das nach einer langfristigen Lagerung der Legierung nach der Kaltverformung auftritt, wird das Produkt nach der Kaltverformung bei niedriger Temperatur geglüht (Erwärmung auf 150 °C für 3 Stunden). Dadurch können die mechanischen Eigenschaften der bei Raumtemperatur gelagerten Legierung stabilisiert werden.

2.3 Klassifizierung des Glühzustands (O)

2.3.1 O1- Homogenisierungsglühen.

2.3.2 O2- Unvollständiges (teilweises) Ausglühen des Produkts.

2.3.3 O3- Vollständiges Ausglühen des Produkts.

Verbrennungskammer:

Eingestellte Temperatur auf der Temperaturregelungstabelle: 200-215℃

Angezeigte Temperatur auf der Temperaturkontrolltabelle: 190-210℃

Gemessene Temperatur im Inneren des Ofens: 200-210℃

Lüfter hinten rechts: Eingestellte Temperatur für Lüfter: 160-180℃

Angezeigte Temperatur am Gebläsezähler: 200-210℃

Kontrollierte Temperatur im Inneren des Ofens: 200-210℃

Anzeige: Angezeigte Temperatur auf der Temperaturkontrolltabelle: 190-205℃

Gemessene Temperatur im Inneren des Ofens: 200-210℃

Anzeige: Angezeigte Temperatur auf der Temperaturkontrolltabelle: 195-210℃

Gemessene Temperatur im Inneren des Ofens: 200-210℃

Motor (elektrischer Energieverlust)

Brenner (Brennstoffverlust)

Energieverbrauch für Heizung (Kühlofen, Heizofen)

Energieverbrauch für Isolierung

Isolierzeit Alterung des Ofens (beeinflusst die Prozesshärte)

Motorleistung: 40/55W/h, Stromstärke: 81/98A, Spannung: 380V, Geschwindigkeit: 740/1480r/min

Drehstrom-Asynchronmotor mit mehreren Drehzahlen, Modell YD2808-8/4.

Stromverteilung für Alterungsöfen

Modell XL-21, Nennspannung: 380V, Nennstrom: 1A.

Frage: Der Alterungsprozess des Alterungsofens wurde nur nach dem Legierungszustand klassifiziert, aber es gibt keine klaren Spezifikationen für unterschiedliche Wandstärken derselben Legierung. Wie groß ist der maximale Unterschied in der Wanddicke, die zusammen gealtert werden kann?

Wenn sich das Material am Extrusionsausgang nach oben wölbt, muss die Luftgeschwindigkeit nach oben entsprechend reduziert oder der obere Ventilator geschlossen werden; wenn sich das Material am Extrusionsausgang nach unten wölbt, muss die Luftgeschwindigkeit nach unten entsprechend reduziert oder der untere Ventilator geschlossen werden.

Auf der Grundlage von Daten, die bei einer Untersuchung des Prozesses für diesen Ofen gesammelt wurden, werden Anpassungen an den Parametern der Temperaturregelung während des Betriebs vorgenommen.

| Alterungsprozess | Durchführungsbestimmungen | ||||||

| Zustand der Legierung | Haltezeit ℃ | Isolierzeit h | Isolierzeit (basierend auf der Wandstärke) h | Haltezeit Temperatur | |||

| 1,0 mm | 1,0-4,0 mm | 4.0-30mm | Ventilator-Temperaturkontrollmesser | Tabelle zur Steuerung der Verbrennungsmotortemperatur | |||

| T6 | 175±8 | 8 | 8 | 8 | 10 | 171 | 171 |

| T5 | 200±8 | 2 | 2 | 2.5 | 3 | 197 | 197 |

| T52 | 235±8 | 1.5 | 1.5 | 2 | 1 | 230 | 230 |

Anmerkung:

Wenn mindestens zwei Temperaturregelungstabellen (Gebläse und Brenner) die eingestellte Temperatur erreicht haben, beginnt die Berechnung der Isolierzeit.

Die Bestimmung der Isolierzeit basiert auf der maximalen Wandstärke der Profile im Inneren des Ofens.

Bei Profilen mit einer höheren Korbdichte ist es notwendig, die Isolierzeit entsprechend zu verlängern.

Die Alterungsprozesse für die Zustände 6005-T5, 6005A-T5 und T6511 werden alle nach dem T6-System durchgeführt.

Wenn für bestimmte Sorten Anpassungen am Alterungsprozess vorgenommen werden müssen, befolgen Sie die Anweisungen der Verfahrensabteilung.

Bei der Verwendung von Doppelkavitätenwerkzeugen für das Strangpressen muss darauf geachtet werden, dass die Durchflussrate jedes Lochs angepasst wird, um eine gleichbleibende Qualität zu gewährleisten. Während des Strangpressens sollten Fließprobleme des Aluminiums in den Barren überwacht werden.

Um die Norm GB-5237 zu beherrschen, ist es wichtig, Verdrehungen und Toleranzen zu verstehen und Referenztabellen verwenden zu können. Darüber hinaus ist es wichtig, Blasen am Anfang und am Ende von flachen Matrizenprofilen zu erkennen und zu wissen, dass Kombinationsmatrizen, insbesondere für Rohre, weniger Probleme mit Blasen aufweisen können.

7.1 Bei Legierungen der Serie 6xxx können die mechanischen Eigenschaften bei Temperaturen unter 500℃ nicht garantiert werden, und die Oberflächenqualität ist über 560℃ schlecht.

7.2 Im Allgemeinen ist das Verhältnis zwischen Extrusionsgeschwindigkeit und Temperatur wie folgt: hohe Geschwindigkeit bei niedriger Temperatur, niedrige Geschwindigkeit bei hoher Temperatur. Die Extrusionsgeschwindigkeit sollte so weit wie möglich erhöht werden, wobei die Temperaturen auf den unteren Grenzwert in der Tabelle eingestellt werden, die Austrittstemperatur jedoch den angegebenen Anforderungen entsprechen muss.

7.3 Bei Werkzeugen mit großen Extrusionsparametern, insbesondere bei solchen mit vielen Angusslöchern, sollten die Werkzeug- und Aluminiumstabtemperaturen an der oberen Grenze eingestellt werden. Allerdings sollte die Geschwindigkeit in den späteren Phasen des Strangpressens reduziert werden.

7.4 Bei speziellen Kühlkörperprofilformen sollte die Formtemperatur über 480℃ und die Temperatur der Aluminiumstange über 530℃ liegen.

7.5 Die Normen für die mechanische Leistungsfähigkeit variieren von Land zu Land und hängen mit dem Querschnitt der Profile zusammen. Wenn die mechanische Leistung nicht den Anforderungen in der Tabelle entspricht, sollte das technische Personal die entsprechenden nationalen Normen heranziehen oder sich mit dem Kunden in Verbindung setzen, um festzustellen, ob sie geeignet ist oder freigegeben werden sollte. Die mechanische Leistung kann gemäß den technischen Vereinbarungen ausgeführt werden, wenn es spezifische Benutzeranforderungen gibt.

Die homogenen Stäbe 6463-T5 sollten bei niedriger Temperatur und hoher Geschwindigkeit (460-480℃) extrudiert werden.

8.1 Mechanische Kratzer auf der Oberfläche, die durch Gussformen verursacht werden, sind ein häufiges Problem.

8.2 Häufig treten Probleme auf, wie z. B. Schnitt- und Übertragungssegmente, die Kratzer, Abschürfungen, weiße Linien, helle Linien, Schrumpfungsspuren, Ziehen der Wolle, Kanten, Wellen, Verdrehungen, geometrische Maßabweichungen, falsche Kratzer und Orangenschalen verursachen.

Der Oberflächeneffekt nach der Behandlung kann unterteilt werden in: a. Glänzende Oberfläche b. Halbmatte Oberfläche c. Matte Oberfläche

Das Prinzip des Polierens besteht darin, die überstehenden Teile zu entfernen, indem die Oberfläche des Materials durch mechanisches Schleifen plastisch verformt wird, um so eine glatte und polierte Oberfläche zu erhalten. Im Allgemeinen werden Stoffräder, Wollräder, Schleifpapier usw. verwendet.

Die Polierverfahren wird im Allgemeinen in drei Stufen unterteilt: Grobpolieren, Mittelpolieren und Feinpolieren.

Grob polieren: Polieren der Oberfläche mit einer harten Scheibe, die eine gewisse abrasive Wirkung auf den polierten oder nicht polierten Untergrund hat

Mittleres Polieren: Mit einer härteren Polierscheibe für die weitere Bearbeitung nach dem Grobpolieren können die durch das Grobpolieren entstandenen Kratzer entfernt werden.

Feinpolieren: Der letzte Schritt des Polierens, mit einem weichen Rad, um eine spiegelähnliche Oberfläche mit hellem Licht zu erhalten, und hat wenig Einfluss auf Substrat Schleifen.

10.1 Geradliniges Ziehen bezieht sich auf die Methode der Bearbeitung gerader Linien auf der Oberfläche einer Aluminiumplatte durch mechanische Reibung.

10.2 Das Zufallsziehen ist eine Art mattes Drahtmuster, das durch Hin- und Herbewegen der Aluminiumplatte unter einer rotierenden Kupferdrahtbürste entsteht.

10.3 Das Spiralpolieren, auch bekannt als Spinpolieren, ist ein Drahtmuster, das durch Drehen und Polieren der Oberfläche eines Aluminium- oder legiertes Blech mit einer zylindrischen Filz- oder Korundnylonscheibe, die auf einer Bohrmaschine montiert und mit mit Petroleum verdünntem Polierfett vermischt ist.

10.4 Das Gewindeschneiden wird mit einer Maschine durchgeführt.

11.1 Warum gibt es bei der Niedrigtemperatur- und Hochgeschwindigkeitsextrusion starke mechanische Kratzer?

Dies kann auf das Abschaben der Formoberfläche während des Füllens und der anfänglichen laminaren Extrusionsphase zurückzuführen sein, was zu starken mechanischen Kratzern während der späteren Extrusion führt.

11.2 Warum gibt es bei der Hochtemperatur- und Niedriggeschwindigkeits-Extrusion immer noch Fehler wie mechanische Kratzer?

Dies kann auf eine hohe Stangentemperatur zurückzuführen sein, die beim Strangpressen starke Turbulenzen verursacht, wodurch eine große Anzahl von Oxiden und Verunreinigungen auf der Oberfläche des Barrens zur Mitte hin fließen und die Oberfläche des Profils beeinträchtigen.

12.1 Kombinationsformen werden je nach ihrer Struktur in zwei Typen unterteilt: Brücken-Kombinationsformen und Kufen-Kombinationsformen. Brückenförmige Kombinationsformen sind allgemein als zungenförmige Formen bekannt, während kufenförmige Kombinationsformen einfach Kombinationsformen genannt werden.

12.2 Zungenförmige Formen erfordern eine geringere Strangpresskraft und eignen sich für das Strangpressen von Hohlprofilen aus Legierungen, die sich nicht leicht verformen lassen und kleine Innenlöcher haben.

12.3 Kombinationsformen eignen sich für die Extrusion von großen und mittelgroßen Hohlprofilen mit komplizierte Formen und größere innere Hohlraumabmessungen aus leicht verformbaren Legierungen.

12.4 Die mit Hilfe von Kombinationsformen stranggepressten Hohlprofile weisen in ihrem Makrogefüge deutliche Schweißnähte auf, und die Anzahl der Schweißnähte entspricht der Anzahl der Metallstränge, in die der Barren unterteilt ist.

12.5 Um qualitativ hochwertige Schweißnähte zu erhalten, sollte der Druck in der Form erhöht und ein etwas größerer Extrusionskoeffizient gewählt werden. Es ist ratsam, eine höhere Extrusionstemperatur zu verwenden, und die Extrusionsgeschwindigkeit sollte nicht zu schnell sein.

12.6 Bei der Prüfung von Hohlprofilen sind die Oberflächenqualität, die geometrischen Abmessungen, die mechanischen Eigenschaften und die innere Struktur die gleichen wie bei normalen Profilen. Bei Hohlprofilen, die in wichtigen Teilen verwendet werden, ist jedoch ihre Schweißnahtqualität muss geprüft werden, und die Schnittlänge sollte nicht weniger als 500-1000 mm betragen.

13.1 Typische Kristallstrukturen von Aluminiumlegierungsblöcken sind feine Kristallbänder an der Oberfläche, säulenförmige Kristallbänder und gleichachsige Kristallbänder im Zentrum.

13.2 In Aluminiumlegierungsbarren gibt es drei übliche Formen von Aluminium-Mischkristallen:

a. Äquiaxiale Kristalle in körniger Form

b. Säulenförmige Kristalle in länglicher Form

c. Gefiederte Kristalle in Form von dünnen Blättern.

13.3 Bei konstanter Legierungszusammensetzung und anderen Bedingungen nimmt die Breite des säulenförmigen Kristallbereichs mit der Erhöhung der Gießtemperatur zu. Die Größe der gleichachsigen Körner nimmt mit abnehmender Gießtemperatur ab. Wenn die Gießtemperatur konstant ist, nimmt die säulenförmige Kristallregion mit der Erhöhung der Gießtemperatur ab. Legierungselement Inhalt.

13.4 Raffinationsbehandlung: Hierbei handelt es sich um ein Verfahren zur Erhöhung der Dispersion des Metall- oder Legierungsgefüges und zur Verbesserung seiner Organisation durch eine geringe Menge spezieller Zusatzstoffe (Raffiniermittel). Sie wird auch als Raffinationsbehandlung oder Inkubationsbehandlung bezeichnet.

14.1 Oxidwandstärke

a. Saure Sandoxidation: ±0,1 mm erforderlich

b. Silber-weiße Oxidation: ±0,1 mm erforderlich

c. Polierte Oxidation: ±0,1 mm erforderlich

d. Sandstrahl-Oxidation: -0,08 bis +0,1 mm erforderlich

e. Drallmuster-Oxidation: -0,08 bis +0,1 mm erforderlich

f. Alkali-Ätzoxidation: -0,05 bis 0,15 mm erforderlich

14.2 Elektrophoretische Wanddicke

a. Flache Elektrophorese: ±0,1 mm erforderlich

b. Sandstrahlelektrophorese: ±0,1 mm erforderlich

c. Farbige Alkali-Ätz-Elektrophorese: -0,05 bis +0,1 mm erforderlich

14.3 Wandstärke der Spritzschicht

a. Allgemeine Spritzschicht: -0,15 bis +0,05 mm erforderlich

b. Falten-Sprühbeschichtung: -0,15 bis +0,05 mm erforderlich

c. Holzmaserungs-Spritzschicht: -0,15 bis +0,05 mm erforderlich

d. Fluorkohlenstoff-Sprühbeschichtung: -0,12 bis +0,07 mm erforderlich

14.4 Wandstärke des Ausfuhrsubstrats

a. Die in der Zeichnung angegebene Wanddickentoleranz wird ausgeführt.

b. Wenn die Wanddickentoleranz nicht angegeben ist, wird die nationale Normwanddickentoleranz Spalte 2 ausgeführt.

c. Für vollständig geschlossene Hohlprofile wird die nationale Normwanddickentoleranz Spalte 3 ausgeführt (außer für Rundrohre der Serie SOMA).

Hinweis: Die auf der Zeichnung und dem Produktionsplan angegebene Wanddickentoleranz ist die Toleranz des Endprodukts. Die Wanddickentoleranz des stranggepressten Substrats sollte je nach den verschiedenen Oberflächenbehandlungsmethoden angepasst werden.

Bei Aluminium beginnt man im Allgemeinen mit Schleifpapier der Körnung 0 und geht dann zu 400#, 600#, 800#, 1000#, 1200# über. Während des Schleifvorgangs wird eine Art von Schleifpapier in einer Richtung verwendet.

Beim Wechsel zum nächsten Schleifpapier sollte die Schleifrichtung rechtwinklig zur vorherigen sein, was von Vorteil ist, um zu sehen, ob tiefe Kratzer aus der vorherigen Schleifphase vorhanden sind.

Um zu verhindern, dass sich harte Partikel oder große Metallstücke beim Schleifen ablösen, kann eine dünne Wachsschicht auf das Schleifpapier aufgetragen werden. Dadurch wird der Schliff weicher und es entsteht eine bessere metallographische Oberfläche. Achten Sie beim Schleifen auf den richtigen Sitz und eine gleichmäßige Kraftanwendung. Die Probe sollte quadratisch und flach sein.

H2SO4, HNO3 und HF werden gemischt, und es wird eine L-förmige Kathode aus rostfreiem Stahl oder Aluminiumblech verwendet. Je nach Größe der Probe wird eine geeignete Spannung gewählt. Die Spannung und die Polierzeit müssen während des Prozesses streng kontrolliert werden. elektrolytisches Polierenin der Regel etwa zehn Sekunden.

Nach dem Polieren mit klarem Wasser abspülen, dann mit Ethanol und anschließend mit verdünnter Salpetersäure die Oberfläche von Korrosionsrückständen befreien, mit klarem Wasser nachspülen und an der Luft trocknen lassen.

Die Vergrößerung kann das 1000-fache erreichen. Der Grobfokussierknopf befindet sich auf der linken Seite und der Feinfokussierknopf auf der rechten Seite, oben auf der horizontalen Bewegungsvorrichtung und dem Netzschalter. Am Okular auf der rechten Seite befindet sich ein Lineal zur genauen Positionierung des Gewebes und der Phase. Der Tracker auf der rechten Seite kann direkt für die Fotografie verwendet werden.

Bei der Bearbeitung von Fotos sollten generell Verschmutzungen entfernt werden. Vibrationen der Werkbank oder des Körpers während des Betriebs können dazu führen, dass die beobachteten und fotografierten Phasen unscharf erscheinen. Bei der Gewebeanalyse gibt es im Allgemeinen viele Dendriten in jedem Korn, und an den Korngrenzen sind unterschiedliche Mengen an Ausscheidungen vorhanden. Nach der Probenkorrosion mit einer gemischten Dreistoffsäure erscheint die Aluminiummatrix weiß, die ausgefallenen Phasen erscheinen schwarz-grau und die Korngrenzen erscheinen als graue Linien im Sichtfeld.

Eingangskontrolle → Chargieren → Vorwärmen des kalten Ofens → Beladen des Ofens → Schmelzen → Abschöpfen → Probenahme und Prüfung des Schmelzofens → Raffinieren → Probenahme und Prüfung des Warmhalteofens → Abschöpfen des Raffinierens → Warmhalten → Gießen → Prüfung von Rundblöcken → Schneiden in Barrengröße → Sequenzierung

Klasse 1, Korngrößenverhältnis 1:1, durchschnittliche Kornfläche 0,026mm2

Klasse 2, Korngrößenverhältnis 1:1, durchschnittliche Kornfläche 0,40mm2

Klasse 3, Korngrößenverhältnis 1:1, durchschnittliche Kornfläche 1,20mm2

Klasse 4, Korngrößenverhältnis 1:1, durchschnittliche Kornfläche 2,60mm2

Klasse 5, Korngrößenverhältnis 1:1, durchschnittliche Kornfläche 8,0 mm2

Klasse 6, Korngrößenverhältnis 1:1, durchschnittliche Kornfläche 16mm2

Klasse 7, Korngrößenverhältnis 1:1, durchschnittliche Kornfläche 36mm2

Güteklasse 8, Korngrößenverhältnis 1:1, durchschnittliche Kornfläche 80mm2

Entleerungstemperatur: 735-770℃

Haltezeit: 30-40min

Gießtemperatur: 715-745℃

Gießgeschwindigkeit: Durchmesser 80mm, 200-220mm/min

Gießgeschwindigkeit: Durchmesser 100mm, 180-200mm/min

Gießgeschwindigkeit: Durchmesser 120mm, 155-175mm/min

Gießgeschwindigkeit: Durchmesser 151mm, 120-140mm/min

Gießgeschwindigkeit: Durchmesser 174mm, 95-115mm/min

Gießgeschwindigkeit: Durchmesser 198mm, 80-100mm/min

Gießgeschwindigkeit: Durchmesser 275mm, 60-80mm/min

Gießgeschwindigkeit: Durchmesser 310mm, 60-75mm/min

Gießgeschwindigkeit: Durchmesser 370mm, 50-65mm/min

Gießgeschwindigkeit: Durchmesser 446mm, 40-55mm/min