Haben Sie sich jemals gefragt, warum Abschrecköl bei der Wärmebehandlung so wichtig ist? Dieser Artikel befasst sich mit den Grundsätzen und Methoden für die Auswahl des richtigen Abschrecköls und hebt dessen Rolle bei der Steuerung der Abkühlungsgeschwindigkeit hervor, um die gewünschten Metalleigenschaften zu erzielen und gleichzeitig Verformungen und Risse zu minimieren. Sie erfahren etwas über Abkühlungskurven, die Auswirkungen auf die Härte und wie Sie verschiedene technische Anforderungen unter einen Hut bringen können. Dieser Leitfaden stellt sicher, dass Sie fundierte Entscheidungen über das beste Abschrecköl für Ihre Bedürfnisse treffen können.

Der Wärmebehandlungsprozess besteht in der Regel aus drei Phasen: Erhitzen, Halten und Abkühlen.

Durch Erhitzen wird Perlit in Austenitund die Haltestufe dient dazu, eine vollständige Austenitisierung zu gewährleisten.

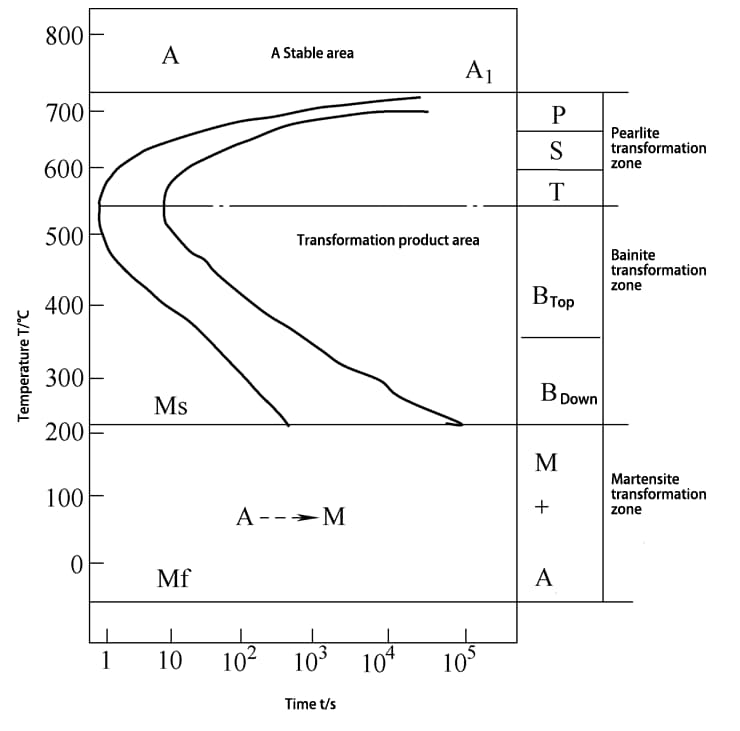

Die Abkühlungsmethode hängt vom Prozess ab, wobei vor allem die Abkühlungsgeschwindigkeit gesteuert wird, die je nach Abkühlungsgeschwindigkeit zu Perlit, Bainit, Martensit oder einer Mischung aus diesen Strukturen führt.

In der Regel entsteht beim Abschrecken Martensit, und nach dem Abschrecken werden aufgrund unterschiedlicher Anlasstemperaturen angelassener Martensit (bei niedrigen Temperaturen), Troostit (bei mittleren Temperaturen) und Sorbit (bei hohen Temperaturen) erzeugt.

Die isotherme Umwandlungskurve für eutektoiden Stahl ist in Abbildung 1 dargestellt, die im Wesentlichen die Inokulationszeit, die Abschlusszeit der Umwandlung und die Umwandlungsprodukte widerspiegelt, die für die Umwandlung von eutektoiden Stahl bei verschiedenen Temperaturen erforderlich sind.

Abb. 1 Isotherme Umwandlungskurve von eutektoidem Stahl

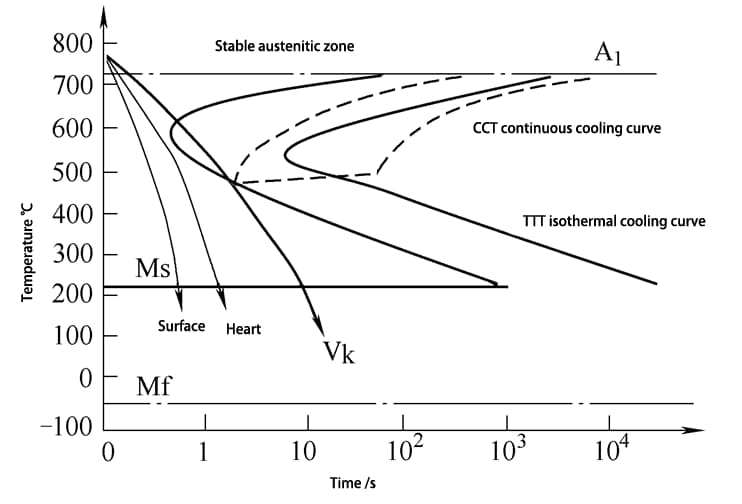

In der Praxis der Wärmebehandlungsproduktion gibt es viele Fälle, in denen eine kontinuierliche Abkühlung anstelle eines schrittweisen isothermen Abschreckens eingesetzt wird.

Das Abschrecken erfordert, dass die Abkühlgeschwindigkeit der Martensitgefüge muss höher sein als die kritische Abkühlungsgeschwindigkeit. Die Oberflächenkühlungsgeschwindigkeit des Teils ist in der Regel schneller als die Kernkühlungsgeschwindigkeit.

Einer der Grundsätze für die Auswahl eines Abschrecköls ist, dass es eine höhere Abkühlungsgeschwindigkeit als die kritische Abkühlungsgeschwindigkeit um beim Abschrecken Martensit zu erzeugen. Außerdem ist es wichtig, die Verformung zu minimieren und Risse zu vermeiden.

Die Abkühlungsgeschwindigkeit muss moderat und nicht übermäßig sein, wie in Abbildung 2 dargestellt.

Abb. 2 TTT-Kurve und CCT-Kurve von eutektoiden Kohlenstoffstählen

Nach dem Abkühlungsgesetz von Stahl ist zu erwarten, dass die Abkühlungsgeschwindigkeit im Bereich der kritischen Temperatur hoch ist und der Stahl durch die Nase des C-Kurve so schnell wie möglich, um die Umwandlung in eine Perlit- oder Bainitstruktur zu verhindern.

In dem gefährlichen Bereich, in dem die Martensitumwandlung beginnt, muss die Abkühlungsgeschwindigkeit verlangsamt werden, um Verformungen und sogar Risse aufgrund der durch die strukturelle Umwandlung erzeugten Spannungen zu verringern.

Dies ist der Fall bei der doppelten Flüssigkeitsabschreckung, bei der zuerst in Wasser abgeschreckt und dann in Öl abgekühlt wird.

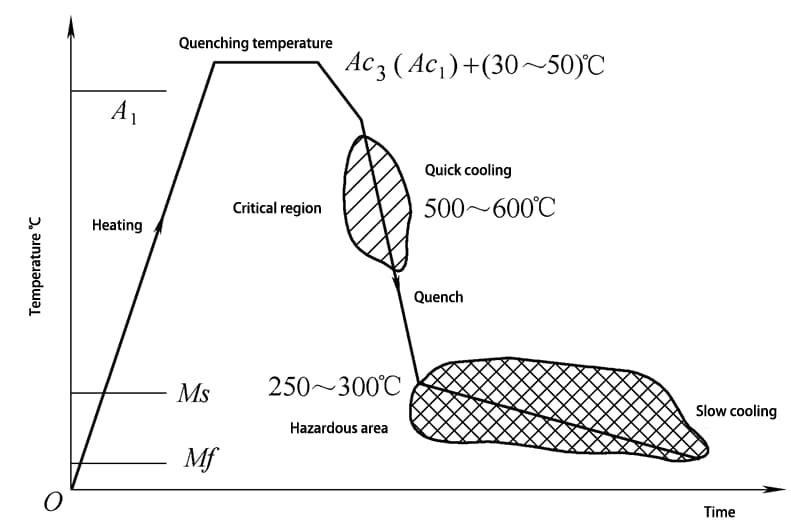

Bei der Einzelflüssigkeitsabschreckung muss das Kühlmedium folgende Kühleigenschaften aufweisen: schnelles Abkühlen im Bereich der kritischen Temperatur und langsames Abkühlen im Bereich der gefährlichen Temperatur.

Der zweite Grundsatz für die Auswahl eines Abschrecköls besteht darin, eine schnelle Abkühlung bei hohen Temperaturen und eine langsame Abkühlung bei niedrigen Temperaturen zu gewährleisten, wobei die Anforderungen an Härte und Verformung zu berücksichtigen sind (siehe Abbildung 3).

Abb. 3 Schematische Darstellung der idealen Abschreckungsmethode

Das Abschrecköl für die Wärmebehandlung muss die oben beschriebenen Kühleigenschaften aufweisen.

Die Abkühlgeschwindigkeit der Teile muss im Bereich der kritischen Temperatur schnell und im Bereich der gefährlichen Temperatur langsam sein.

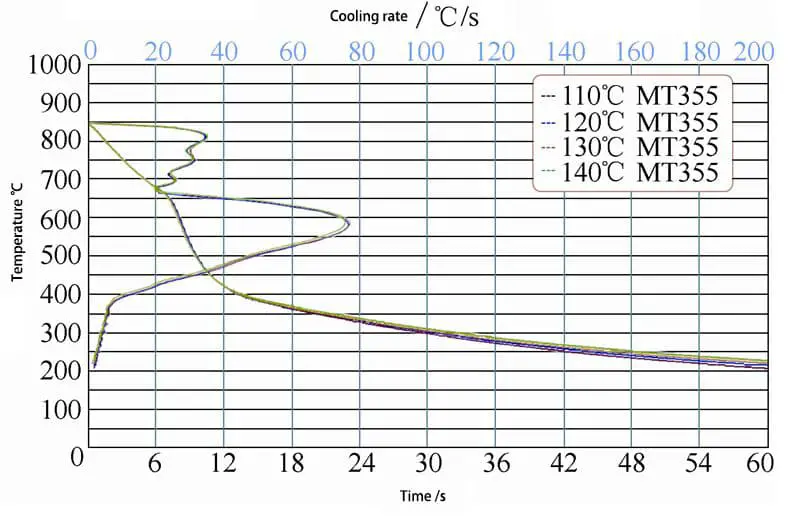

Abbildung 4 zeigt die Abkühlungskennlinie des Houghton MT355 Abschrecköls bei verschiedenen Öltemperaturen. Sie veranschaulicht die Beziehung zwischen der Abkühlungszeit der Probe, der Abkühlungsgeschwindigkeit und der Temperatur sowie die Kühlkapazität des Abschrecköls bei verschiedenen Temperaturen.

Abb. 4

Die kritische Abkühlungsgeschwindigkeit für verschiedene Werkstoffe ist unterschiedlich, und auch die Anforderungen an die Härte der Teile hängen vom Verwendungszweck ab.

Darüber hinaus variieren die Anforderungen an die Präzision und die Kontrolle der Verformung der Teile, so dass es notwendig ist, ein Abschrecköl mit einer angemessenen Abkühlgeschwindigkeit auf der Grundlage der tatsächlichen Härteanforderungen und des Prozesses zur Kontrolle der Verformung sowie der technischen Anforderungen auszuwählen.

Nach der Auswahl des Abschrecköls müssen verschiedene Kontrollmaßnahmen wie Abschrecktemperatur, Öltemperatur, Mischkühlgeschwindigkeit und -zeit, Öleinspeisungszeit usw. durch Kontrolle der Qualität der Rohmaterialien (Teil und Ölmaterialien) eingestellt werden, wobei die Parameter für den Anlaßvorgang nach dem Abschrecken, die Anlaßtemperatur und die Anlaßzeit kombiniert werden, um die Anforderungen an die Härte und die metallographische Struktur der Teile zu erfüllen.

Die Verformung bei der Wärmebehandlung muss durch die Anpassung und Kontrolle der Wärmebehandlungsparameter und die Koordinierung von Kalt- und Warmverarbeitung in einem vernünftigen Rahmen gehalten werden.

Das Prinzip der Auswahl des Abschrecköls für das Wärmebehandlungsabschrecken wurde erörtert: Das Öl muss eine Kühlleistung haben, die die erforderliche Härte erreicht, und zwar mit einer schnellen Abkühlgeschwindigkeit und ohne Risse.

Außerdem muss die Verformung bei der Wärmebehandlung in einem vernünftigen Rahmen gehalten werden, was eine langsamere Abkühlgeschwindigkeit erfordert. Ziel ist es, ein optimales Gleichgewicht zwischen diesen widersprüchlichen Anforderungen zu finden.

Dieser Bedarf an unterschiedlichen Abkühlungsgeschwindigkeiten hängt vom Temperaturbereich ab. Dies ist die Grundlage für die Entwicklung von Abschreckölen für die Wärmebehandlung.

Aufgrund der begrenzten Erfassungsbedingungen ist eine grobe Auswahl der Abschreckungsmedium kann auf der Grundlage allgemeiner Kenntnisse und Erfahrungen im Produktionsprozess der Wärmebehandlung vorgenommen werden. Eine weitere Überprüfung kann durch Tests erfolgen.

Der weit verbreitete Einsatz von Kühlcharakteristik-Instrumenten bietet die Möglichkeit, die Kühlleistung verschiedener Abschrecköle zu analysieren und zu vergleichen und so den Auswahlprozess zu optimieren.

Die Durchführung bedingter Tests oder die Auslagerung von Tests bzw. die Anforderung an Ölfirmen, Testberichte über die Kühleigenschaften von Abschrecköl vorzulegen, kann eine wissenschaftliche Grundlage für die Auswahl des besten Abschrecköls bieten.

Mit dieser Methode gibt es viele Möglichkeiten für Abschrecköle, die den Anforderungen für die Verwendung entsprechen.

Je nach den tatsächlichen Produktionsbedingungen und der Qualitätspolitik des Unternehmens sollte das am besten geeignete Abschrecköl durch einen umfassenden Vergleich ausgewählt werden, bei dem nicht nur die Anforderungen an die Kühlleistung, sondern auch andere technische Indikatoren berücksichtigt werden.

Bei der Auswahl sollten die Stabilität und Oxidationsbeständigkeit des Abschrecköls, die Wiederholbarkeit und Reproduzierbarkeit der Kühlleistung, die Helligkeit, die Sicherheit und die Kosten berücksichtigt werden.

Die in QB/T0001-2007, JB/T7951 und SH/T0220 beschriebenen technischen Anforderungen an Abschrecköle müssen in Bezug auf kinematische Viskosität, Flammpunkt, Zündpunkt, Feuchtigkeit, Stockpunkt, Korrosion, Glanz, Sättigungsdampfdruck (bei Vakuumabschreckölen), thermische Oxidationsstabilität, Kühlleistung, maximale Kühlgeschwindigkeit und Kühlzeit während der Wärmebehandlung erfüllt werden.

Das Prinzip und die Methode zur Auswahl des Abschrecköls wurden bereits oben vorgestellt.

Die Kühlleistung eines Abschrecköls wird von vielen Faktoren beeinflusst, u. a. vom Grundöl und den Additiven, und deckt eine große Bandbreite ab.

Das Abschrecken ist ein entscheidender Schritt im Wärmebehandlungsprozess und muss mit großer Sorgfalt ausgewählt werden.

Nach Analyse und Vergleich verschiedener Optionen kann eine vorläufige Empfehlung für ein Abschrecköl ausgesprochen werden. Diese Empfehlung sollte dann durch Tests sowie unter Berücksichtigung der Leistung in der Branche, des Marktfeedbacks, der technischen Anforderungen, der Sicherheit, der Qualität, der Kosten und anderer Faktoren überprüft werden. Schließlich kann die Auswahl des Abschrecköls getroffen werden.