Wie können wir dünne Bleche in starke, glattkantige Bauteile verwandeln? Die Antwort liegt in dem faszinierenden Prozess des Falzbiegens. Dieser Artikel befasst sich mit vier effektiven Techniken, von Flachbodenwerkzeugen bis hin zu hydraulischen Bördeltischen, die jeweils für unterschiedliche Materialien und Anwendungen geeignet sind. Der Leser erfährt, wie diese Methoden nicht nur die Festigkeit und Sicherheit von Metallprodukten erhöhen, sondern auch deren Ästhetik verbessern. Tauchen Sie ein und finden Sie heraus, welche Falzbiegelösung am besten zu Ihren Fertigungsanforderungen passt.

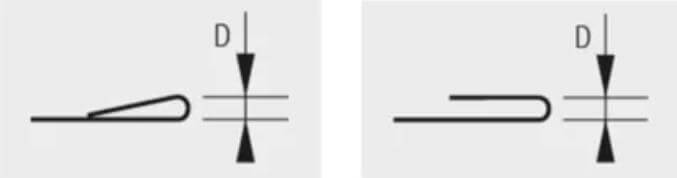

Das Säumen (Abflachen) ist ein häufiges Biegeverfahren, bei dem die Kante eines Werkstücks entweder zu parallelen oder zu abgerundeten Kanten gebogen wird, wie in Abbildung 1 dargestellt.

Abb. 1 Schematische Darstellung des Falzens und Biegens

Das Ziel des Falzens und Biegens ist es, die scharfe KantenSie erhöhen die Festigkeit des Werkstücks und verbessern sein Aussehen.

Der Prozess des Abflachens der Biegung umfasst in der Regel zwei Schritte:

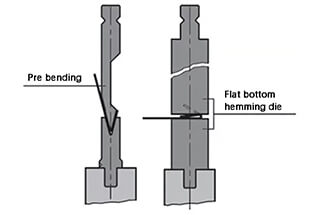

(1) Biegen Sie das Werkstück auf 30° vor, glätten und biegen Sie es dann wie in Abbildung 2 gezeigt.

Abb. 2 Schritte des Bördelns und Biegens

Um die richtige Lösung für das Abflachungsbiegen zu finden, muss man zunächst das Material und die Dicke des Werkstücks sowie die Häufigkeit des Abflachungsbiegens berücksichtigen.

(2) Es ist wichtig zu beachten, dass die Falzmatrize auch für normales Biegen verwendet werden kann, wenn kein Falzvorgang erforderlich ist.

Es gibt zwei Arten von Säumen:

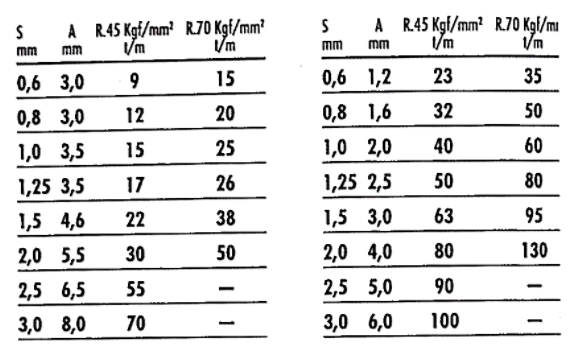

Die Diagramme auf der rechten Seite zeigen die notwendige Kraft, um die beiden oben beschriebenen Falzarten zu erzeugen.

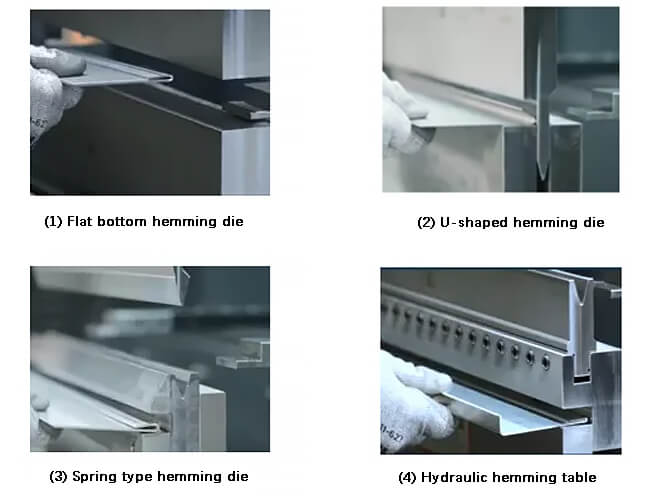

Es gibt vier primäre Falzbiegelösungen, die für verschiedene Biegebedingungen und Materialanforderungen in der Blechbearbeitung entwickelt wurden:

(1) Saumstempel mit flachem Boden: Diese traditionelle Lösung bietet einen einfachen, kostengünstigen Ansatz für die Herstellung gerader Säume. Sie ist ideal für dünnere Materialien und Anwendungen, bei denen eine hohe Produktionsmenge erforderlich ist. Die flache Oberfläche gewährleistet eine gleichmäßige Druckverteilung über den Saum.

(2) U-förmiges Falzwerkzeug: Diese Matrize wurde für erhöhte Stabilität und Präzision entwickelt und verfügt über einen U-förmigen Kanal, der das Werkstück während des Falzvorgangs umschließt. Sie eignet sich besonders gut für dickere Materialien oder Teile, die engere Toleranzen erfordern. Die U-Form verhindert ein Zurückfedern des Materials und gewährleistet einen gleichmäßigeren Saumabschluss.

(3) Federfalzwerkzeug: Diese fortschrittliche Lösung enthält federbelastete Komponenten, die während des Falzvorgangs für einen angepassten Druck sorgen. Sie eignet sich hervorragend für Materialien mit unterschiedlichen Dicken oder leichten Unregelmäßigkeiten, da die Federn diese Unterschiede ausgleichen. Dieser Werkzeugtyp wird häufig in der Automobilproduktion eingesetzt, wo eine gleichbleibende Saumqualität bei komplexen Geometrien entscheidend ist.

(4) Hydraulischer Bördeltisch: Hydraulische Falztische bieten ein Höchstmaß an Kontrolle und Vielseitigkeit. Sie nutzen Flüssigkeitsdruck, um eine präzise, einstellbare Falzkraft zu erzeugen. Diese Lösung ist ideal für große Platten, komplizierte Formen oder Anwendungen, die häufige Anpassungen erfordern. Das hydraulische System ermöglicht eine Feinabstimmung von Druck und Geschwindigkeit, so dass der Bediener den Falzvorgang für unterschiedliche Materialien und Geometrien optimieren kann.

Jede dieser Falzlösungen bietet einzigartige Vorteile, und die Wahl hängt von Faktoren wie Materialeigenschaften, Teilegeometrie, Produktionsvolumen und Qualitätsanforderungen ab. In der modernen Fertigung wird häufig eine Kombination dieser Techniken eingesetzt, um optimale Ergebnisse für verschiedene Produktlinien zu erzielen.

Verwandt: Rechner für V- und U-förmige Biegekräfte

Abb. 3 Vier Lösungen zum Falzen und Biegen

Die Flachbodenfalzmatrize ermöglicht das Falzen und Biegen durch die Verwendung von zwei Matrizensätzen, d. h. ein Satz oberer und unterer Standardmatrizen und ein Satz oberer und unterer Flachbodenmatrizen werden zusammen verwendet, wie in Abbildung 4 dargestellt.

Abb. 4 Schematische Darstellung des Flachbodenfalzwerkzeugs

Das Verfahren beginnt mit dem Vorbiegen des Werkstücks auf 30° mit einer Standardmatrize.

Anschließend wird das Werkstück auf der Flachbodenmatrize abgeflacht und gebogen.

Da die Flachbodenfalzmatrize einen zweistufigen BiegeverfahrenSie ist vor allem für Arbeitsbedingungen geeignet, bei denen Säumen und Biegen selten vorkommen, und bietet ein gutes Preis-Leistungs-Verhältnis.

Allerdings treten beim Falzen gewisse Seitenkräfte auf, und die maximale Dicke des abgeflachten Kohlenstoffs Stahlplatte ist auf 2 mm begrenzt.

Um der begrenzten Dicke bei abgeflachter Biegung zu begegnen, wurde ein kugelförmiger beweglicher Flachboden Untergesenk wurde innovativ eingeführt. Die maximale Dicke des abgeflachten Kohlenstoffstahl- oder Edelstahlblechs kann nun 4 mm erreichen, wie in Abbildung 5 dargestellt.

Abb. 5 Schematische Darstellung des beweglichen Unterstempels in Kugelform

Zum Vorbiegen und Abflachen kann ein Satz U-förmiger Falzbacken verwendet werden, wie in Abbildung 6 dargestellt.

Abb. 6 Schematische Darstellung des U-förmigen Falzwerkzeugs

Der Vorteil des U-förmigen Falzwerkzeugs liegt in seiner Vielseitigkeit; wenn es nicht zum Falzen und Biegen benötigt wird, kann es für Standardarbeiten verwendet werden. Luftbiegenund bietet eine hohe Auslastung und Kosteneffizienz.

Die maximale Dicke eines abgeplatteten Kohlenstoffstahlblechs beträgt 1,5 mm, während die maximale Dicke eines abgeplatteten Edelstahlblechs 1 mm beträgt. Die minimale Flanschgröße, die abgeflacht werden kann, beträgt etwa 14 mm.

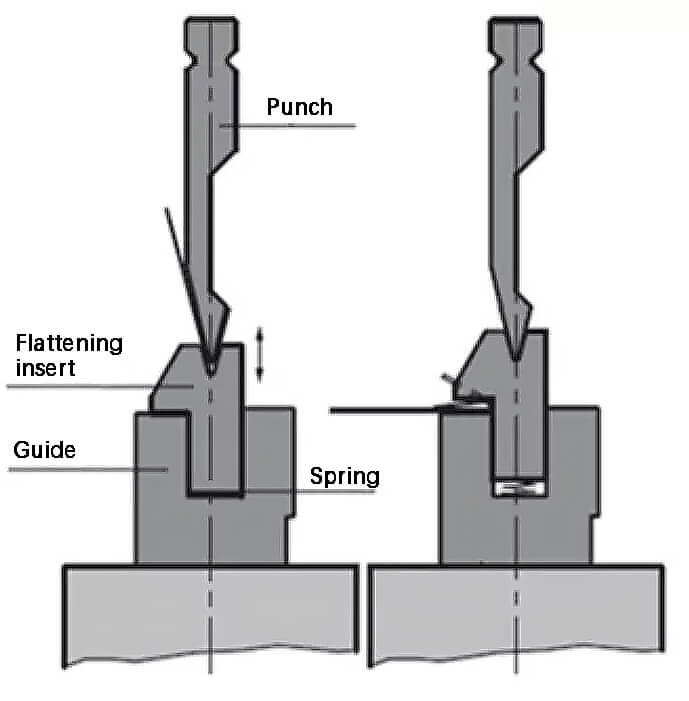

Das Federfalzwerkzeug besteht aus einem 28°-Standard-Oberwerkzeug und einem 30°-Falzunterwerkzeug. Der Falzeinsatz der unteren Matrize wird getragen von eine Feder.

Während des Falzvorgangs wird das vorgebogene Werkstück zwischen dem Falzeinsatz und dem Führungseinsatz des Falzunterwerkzeugs platziert. Der Falzeinsatz folgt dem Gefälle des oberen Gesenks und drückt nach unten, bis das vorgebogene Werkstück geglättet ist.

Die maximale Dicke, die das Federfalzwerkzeug in einem Kohlenstoffstahlblech abflachen kann, beträgt 2 mm.

Wie die anderen Falzlösungen kann auch das Federfalzwerkzeug für Standardfalzungen verwendet werden. Luftbiegen wenn sie nicht zum Säumen von Biegungen verwendet werden.

Abb. 7 Schematische Darstellung des Federfalzwerkzeugs

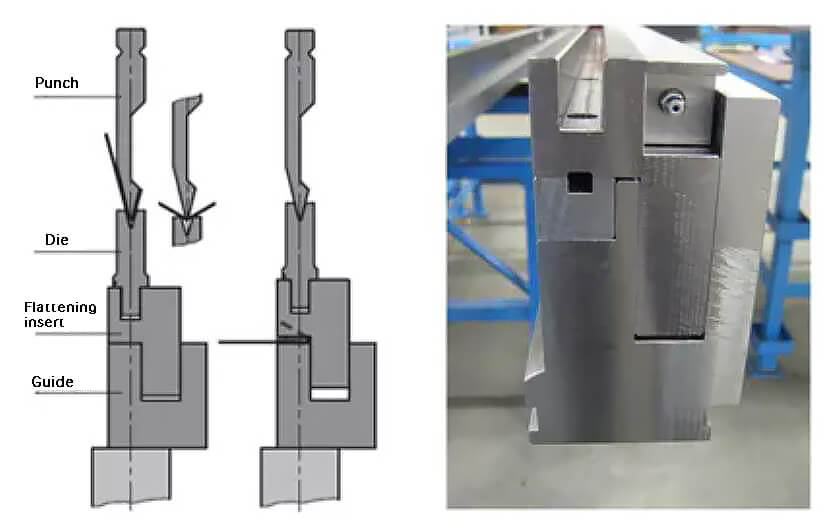

Der hydraulische Bördeltisch (siehe Abbildung 8) funktioniert ähnlich wie die Federfalzmatrize, aber anstelle einer Feder wird ein Hydraulikzylinder verwendet, um den Hub des Falzeinsatzes zu steuern.

Abb. 8 Schematische Darstellung der hydraulischen Falzwerkbank

Der Öldruck beträgt 100 bar, was das Biegen von dickeren und schwereren Werkstücken ermöglicht. Um die Lebensdauer des hydraulischen Bördeltisches weiter zu erhöhen, kann ein härtender Bördeleinsatz hinzugefügt werden.

Das Standard-Unterwerkzeug kann auf der hydraulischen Falzwerkbank platziert werden und die V-Öffnung kann je nach Bedarf gewählt werden, bis zu einem Maximum von 40 mm. Das Unterwerkzeug kann für einen effizienteren Werkzeugwechsel manuell oder automatisch geklemmt werden.

Der hydraulische Bördeltisch ist in der Lage, Bleche aus Kohlenstoffstahl mit einer Dicke von bis zu 3 mm zu bördeln. Das Federfalzwerkzeug oder der hydraulische Falztisch können auf die Vorrichtung oder den mechanischen Ausgleichstisch gespannt werden.

Der hydraulische Bördeltisch kann auch direkt an der Unterwange der Biegemaschine installiert werden, was eine größere Öffnungshöhe und Flexibilität ermöglicht.

Zusammenfassend lässt sich sagen, dass die vier verschiedenen Falz- und Biegelösungen jeweils ihre eigenen einzigartigen Vorteile haben. Je nach Anwendungsszenario des Falzens und Biegens können Sie die passende Lösung wählen.