Was wäre, wenn Sie Ihre Produktionseffizienz mit modernster Technologie erheblich steigern könnten? Dieser Artikel befasst sich mit Hochleistungslaserschneidmaschinen, insbesondere mit solchen mit einer Leistung von über 10.000 Watt. Entdecken Sie, wie diese Maschinen industrielle Prozesse revolutionieren, indem sie die Schneidpräzision erhöhen und den Materialabfall reduzieren. Informieren Sie sich über die neuesten Fortschritte, Herausforderungen und Markttrends in der Hochleistungslasertechnologie, damit Sie fundierte Entscheidungen für Ihre Produktionsanforderungen treffen können.

In den letzten Jahren hat die Lasertechnologie in der industriellen Produktion zunehmend an Bedeutung gewonnen. Die Entwicklung der Fertigungsindustrie hin zu hochwertigen, intelligenten Transformationsprozessen hat es der traditionellen Bearbeitungstechnik schwer gemacht, die Marktanforderungen nach höherer Effizienz und Genauigkeit bei der Produktherstellung zu erfüllen.

Die Lasertechnologie mit ihrer hohen Effizienz, ihrem geringen Verbrauch, ihrer minimalen Materialverformung und ihrer Anpassungsfähigkeit an das zu bearbeitende Objekt hat ihren Durchdringungsgrad in allen Bereichen der industriellen Produktion erhöht und ist zu einem unverzichtbaren Werkzeug in der High-End-Fertigung geworden.

Die Laserindustrie hat in den letzten Jahren eine rasante Entwicklung erlebt, mit verbesserter Stabilität und höherer Leistung. Die Markteinführung von 10.000-Watt-Faserlasern und Bearbeitungsgeräten ist inzwischen keine Seltenheit mehr, und ein- bis zweimal im Monat werden ähnliche Meldungen veröffentlicht.

Wir können nicht umhin, uns zu fragen, warum alle auf Faserlaser mit 10.000+ Watt drängen und ob eine höhere Leistung bei Faserlasern immer besser ist. Wir fragen uns auch, wie groß der Markt für Hochleistungs-Faserlaser ist und welche technischen Lösungen es gibt.

Um ein besseres Verständnis des Marktes zu erlangen, haben wir Interviews mit repräsentativen Unternehmen der Faserlaser-Industriekette geführt, darunter solche, die bereits 10.000-Watt-Faserlaser auf den Markt gebracht haben, solche, die dies planen, und Faserlaser, die in der Lage sind, den Markt zu beherrschen. Laserhersteller und nachgelagerte Ausrüstungshersteller. Unser Ziel war es, umfassend und objektiv zu sein.

Während unserer einmonatigen Recherche haben wir mehrere Faserlaserhersteller, Ausrüstungshersteller, technische Experten der Faserlaserindustrie und Marktexperten besucht. Unsere Ergebnisse deuten darauf hin, dass der derzeitige Stand der Hochleistungs-Faserlaser noch einen langen Weg vor sich hat.

Hinweis: In diesem Artikel beziehen sich Hochleistungs-Faserlaser auf solche mit einer Leistung von 10.000+ Watt, sofern nicht anders angegeben.

Die Laserschneiden Unter den zahlreichen industriellen Anwendungen dominiert der Markt für das Laserschneiden, und Faserlaser werden immer beliebter. Mit der wachsenden Nachfrage nach der Bearbeitung mittelstarker Bleche werden Hochleistungs-Laserschneidmaschinen mit klaren Vorteilen zu den neuen Marktfavoriten.

Im Vergleich zu Laserschneidmaschinen kleiner und mittlerer Leistung sind Laserschneidmaschinen mit hoher Leistung effizienter bei der Bearbeitung von Blechen gleicher Dicke. Die erhebliche Leistungssteigerung hat auch zu einer revolutionären Verbesserung des Schneidprozesses geführt, wodurch die Bearbeitungskosten für die Benutzer gesenkt und wichtige Probleme wie die "instabile Produktion von dicken Kohlenstoffstahlblechen" gelöst wurden.

Im Jahr 2017 haben die führenden Hersteller von Lasergeräten wie z. B. Hans'laser 12KW-Laserschneidanlagen auf den Markt gebracht und in kleinen Stückzahlen ausgeliefert. Im Jahr 2018 wurden 12-kW-Laserschneidmaschinen auf großen Messen vorgestellt, und nachdem Hans'laser 15-kW-Laserschneidanlagen auf den Markt gebracht hatte, zogen andere Hersteller nach und brachten ihre eigenen 15-kW-Produkte auf den Markt. Im Jahr 2019 aktualisierte Hans'laser die Leistungsgrenze erneut und brachte eine 20KW-Faserlaserschneidmaschine für den Endmarkt auf den Markt.

Auch die Faserlaser haben allmählich die Leistungsgrenze durchbrochen, wobei die höchste Leistung von Faserlasern mit 30KW inzwischen auf dem Markt erhältlich ist. Die Leistung ist von 12KW auf 20KW, 25KW und darüber hinaus gestiegen.

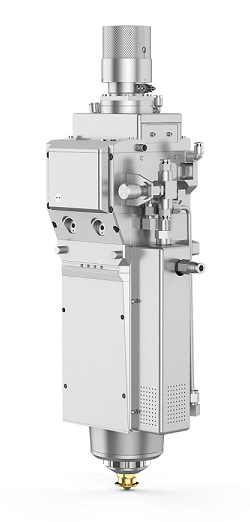

Funktionelle Komponenten sind die größte Einschränkung. Trotz der raschen Entwicklung von Hochleistungslaseranwendungen behindert die Stabilität der funktionellen Komponenten die Entwicklung von Ultrahochleistungs-Laserschneidanlagen. Das Wachstum der Schneidkopfleistung ist hinter dem Wachstum der Laser- und Laserschneidmaschinenleistung zurückgeblieben.

Die Hauptbestandteile des Laserschneidkopfes sind Düsen, Fokussierlinsen und Fokussiernachführsysteme.

Düsen sind die am häufigsten verwendeten Verbrauchsmaterialien in Faserlaserschneidmaschine Es gibt drei Haupttypen: parallel, konvergent und konisch. Die Schnittqualität ist eng mit der Form und Größe der Düse verbunden.

Die Fokussierlinse ist das Kernstück des Schneidkopfs. Der vom Laser ausgesandte Lichtstrahl wird durch die Linse fokussiert, um einen Punkt mit hoher Energiedichte zu bilden.

Mit der zunehmenden Marktnachfrage nach Hochleistungslasern sind die Fokustiefe und der Brennfleck herkömmlicher Objektive begrenzt. Eine Vergrößerung der Schärfentiefe führt zu einer Vergrößerung des Brennflecks, die den Anforderungen der Lasertechnik nicht gerecht wird. Laserbearbeitung in vielen Fällen. Infolgedessen besteht eine wachsende Nachfrage nach Fokussierobjektiven mit großer Brennweite und hoher Auflösung.

Sowohl die Brennweite als auch die Fokusposition der Fokussierlinse beeinflussen die Qualität des Laserschneidens. Objektive mit kurzer Brennweite eignen sich für das Hochgeschwindigkeitsschneiden von dünnen Materialien, während Objektive mit langer Brennweite für das Schneiden dicker Werkstücke geeignet sind.

Das Fokusverfolgungssystem einer Laserschneidmaschine besteht in der Regel aus einem Fokusschneidkopf und einem Verfolgungssensorsystem. Während der Bearbeitung mit der Laserschneidmaschine verhindert das Nachführsystem Kollisionen und ungleichmäßiges Schneiden, verarbeitet Grafiken schnell und reduziert die Rate fehlerhafter Produkte.

Derzeit gibt es zwei Haupttypen von Ortungssystemen: ein Ortungssystem mit kapazitiven Sensoren, das auch als berührungsloses Ortungssystem bezeichnet wird, und ein Ortungssystem mit induktiven Sensoren, das auch als Kontaktortungssystem bezeichnet wird.

Precitec dominiert derzeit den heimischen Markt für Hochleistungsschneidköpfe. Die meisten Laserschneidmaschinen mit einer Leistung von über 10.000 Watt sind mit Precitec-Schneidköpfen ausgestattet. Vor diesem Hintergrund haben einige chinesische Laser- und Gerätehersteller Anstrengungen unternommen, um aufzuholen, und ihre F&E-Investitionen in Schneidköpfe für die Stabilität ihrer Hochleistungslasergeräte erhöht. Sie haben einige Ergebnisse erzielt: Einige Unternehmen haben Schneidköpfe auf den Markt gebracht, die 15 kW Ultrahochleistung aushalten und in die Massenproduktion gehen können. Auch die Technologie für 30-kW-Schneidköpfe hat einen Durchbruch erzielt.

Einem leitenden Forscher mit langjähriger Erfahrung in der Faserlaserforschung zufolge ist die Kombination mehrerer Faserlaser mittlerer Leistung eine effektive Methode, um eine größere Faserlaserleistung zu erzielen, z. B. einen Faserlaser mit 10.000 Watt. Die Schlüsselkomponente in diesem Prozess ist die Faserkombinator.

Daher sind der Strahlkombinierer, die Wärmemanagementtechnologie im Strahlkombinierer und die Qualität des Ausgangsstrahls nach dem Strahlkombinierer von entscheidender Bedeutung für hochwertige Hochleistungs-Faserlaser in der heutigen Industrie. Die meisten neuen Anwendungen, bei denen Hochleistungs-Faserlaser zum Einsatz kommen, erfordern eine hohe Strahlqualität. Diese drei Aspekte können miteinander verglichen werden, um die Stabilität, Zuverlässigkeit und den technologischen Fortschritt eines bestimmten Hochleistungs-Faserlasers zu bestimmen.

Im militärischen Bereich verwenden Faserlaser meist die spektrale Strahlkombination, um eine hohe Leistung zu erzielen. Im industriellen Bereich gab es in China jedoch keine technologischen Innovationen, und die Strahlkombination wird immer noch meist durch die Verwendung mehrerer einzelner Fasermodule erreicht. So werden beispielsweise mehrere 2000-W- und 3000-W-Module zur Strahlkombination verwendet, um einen 10.000-W-Faserlaser zu erhalten.

Die hohe Leistung des kombinierten Strahls konvergiert im Beamer, und wenn der Beamer nicht in der Lage ist, eine so hohe Leistung zu übertragen, ist er anfällig für einen Durchbruch. Die Hochleistungs-Kombinierer werden meist aus dem Ausland importiert, und nur wenige inländische Hersteller können sie produzieren. Neben dem technischen Unterschied zwischen inländischen und ausländischen Faserlasern sind auch die Anforderungen an Hochleistungs-Faserlaserprodukte, die den Laserschneidkopf unterstützen, höher.

Wenn zum Beispiel ein Faserlaser als Lichtquelle für eine Laserschneidmaschine verwendet wird, muss der Laser zum Schneidkopf passen. Es gibt jedoch nur wenige inländische Hersteller von Hochleistungs-Laserschneidköpfen, die eine hohe Gesamtstabilität der Ausrüstung erfordern und das höchste Niveau der Branche darstellen. Brancheninsidern zufolge werden inländische Schneidköpfe hauptsächlich für passende Schneidköpfe mit geringer Leistung verwendet, während ausländische Schneidköpfe hauptsächlich für Hochleistungslaser über 6000 W eingesetzt werden.

Beim Laserschneiden mit hoher Leistung ist die Stabilität des Schneidkopfs ein großes Problem. Die Schwierigkeiten des Schneidkopfes spiegeln sich vor allem in der Linsenbeschichtung, dem Design des optischen Pfades, dem Kühlsystem und der Motorpositionierung wider.

Die größte Herausforderung für Hochleistungsschneidköpfe ist die Linse. Da die Laserleistung zunimmt, steigt auch die Leistungsdichte der Linse. Um die Stabilität von Hochleistungsschneidköpfen zu gewährleisten, ist die Linse die größte Schwierigkeit.

Einige Unternehmen haben diese Herausforderung durch bahnbrechende Entwicklungen in der Linsenbeschichtungstechnologie gemeistert. Derzeit können die auf dem Markt befindlichen Schneidköpfe eine Leistung von 15 kW bewältigen.

Nach dem Objektiv ist die optische Konstruktion eine weitere große Herausforderung. Der Zoom-Modus des Hochleistungs-Schneidkopfes ist hauptsächlich ein Kollimationslinsen-Zoom, der sich von den herkömmlichen Schneidköpfen mit geringer Leistung unterscheidet, die einen Fokuslinsen-Zoom verwenden. Bei Hochleistungs-Laserköpfen erhöht sich die Leistungsdichte, wenn der Kollimator näher an die Faser heranrückt.

Neben der Linsenbeschichtung und dem Design des Strahlengangs stellen auch die Kühlsysteme und die Präzisionssteuerung des Motors eine Herausforderung für Hochleistungsschneidköpfe dar. Während PlattenschneidenDie Erhöhung der Laserleistung bringt mehr Energie und erhöht die Wahrscheinlichkeit eines Temperaturanstiegs in der Linse und der Schneiddüse. Die Kühlung muss durch Wasserkühlung oder andere Kühlmethoden sichergestellt werden.

Bei der Motorsteuerung werden Rückkopplungsmethoden eingesetzt, um die Position des Motors durch Rückkopplung zu korrigieren, was eine genauere Positionierung und eine schnellere Reaktionszeit bei der Fokussierung gewährleistet.

Hochleistungs-Faserlaser werden im industriellen Bereich hauptsächlich zum Laserschneiden und -schweißen eingesetzt. Der Glaube, dass je höher die Leistung, desto besser ist, ist bei vielen von uns befragten Laserunternehmen, die das Konzept der "Grenzleistung" eingeführt haben, weit verbreitet. Sie glauben, dass für Laserschneidanwendungengibt es eine Grenze für die Leistung des Schneidprozesses, über die hinaus sich die Schnittqualität und -geschwindigkeit nicht mehr verbessern. In einigen Fällen kann der Wechsel zu anderen Lasern wie Excimer- oder CO2-Lasern kostengünstiger sein.

Diese Unternehmen sind im Allgemeinen der Ansicht, dass 6 kW für den industriellen Markt mehr als 95% des Schneidbedarfs decken können, und Faserlaser mit mehr als 6 kW sind ein kleiner Markt im Schneidbereich. Die Einführung von 12-kW-, 20-kW- und 30-kW-Faserlaserschneidanlagen zeigt lediglich die Nachfrage nach Hochleistungslaseranlagen auf dem Markt, doch handelt es sich dabei um eine spezifische Anforderung für einen kleinen Bereich, und es besteht keine Notwendigkeit für groß angelegte Anwendungen. Daher werden Hochleistungs-Faserlaser als eine Entwicklungsrichtung betrachtet, bis die Faserlaser die 10.000-Watt-Marke überschritten haben.

Bei der Bearbeitung spezieller, schwer zu schneidender Materialien sind Laser mit geringer Leistung jedoch langsam und die Schneidwirkung ist schlecht. Bei hochreflektierenden Materialien ist außerdem eine höhere Energie erforderlich, um den Bearbeitungsanforderungen gerecht zu werden, weshalb 10.000-Watt-Laser eingesetzt werden. Die Hersteller von Laseranlagen haben berichtet, dass Hochleistungslaser vor allem auf dem Bearbeitungsmarkt eingesetzt werden, und die Nachfrage von Unternehmenskunden auf dem Bearbeitungsmarkt liegt meist bei Lasern mit einer Leistung zwischen 6.000 und 8.000 W. Die Kapazität des gesamten Marktes ist eng mit der nationalen Makroökonomie verbunden.

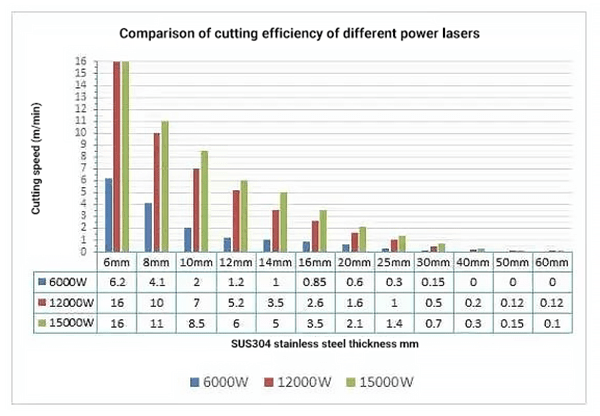

Schneiden von rostfreiem Stahl - Wirkungsgrad bis zu 400%

Schneiden von Kohlenstoffstahl - hHochgeschwindigkeitsschneiden von mittleren und dünnen Blechen mit Luft anstelle von Sauerstoff

Gemäß der obigen Abbildung wird die Grenzleistung beim Schneiden der blanken Oberfläche von Kohlenstoffstahl durch die Blechdicke bestimmt. Wenn die tatsächliche Leistung geringer ist als die Grenzleistung, steigt die Schnittgeschwindigkeit mit zunehmender Leistung. Ist die tatsächliche Leistung jedoch größer als die Grenzleistung, bleibt die Schnittgeschwindigkeit unverändert und verbessert sich nicht, auch wenn die Leistung erhöht wird. Auch der Schneideffekt ändert sich nicht.

Die meisten Laserhersteller betrachten 3000-8000 W immer noch als den wichtigsten Wettbewerbsbereich des Marktes, obwohl sie über die Technologie und Prototypen von 10.000-Watt-Lasern verfügen. Dies ist auf die begrenzte Leistung der industriellen Verarbeitung zurückzuführen.

Es gibt jedoch auch eine andere Sichtweise: Je höher die Leistung, sei es die momentane oder die durchschnittliche, desto besser ist die Bearbeitungsfähigkeit des Lasers als Werkzeug und Wärmequelle bei der Laserbearbeitung. Dies wurde durch die Anwendung von Faserlaserprodukten mit 15 kW/20 kW bei der Ultrahochleistungsbearbeitung und Wärmebehandlung bewiesen, die im Vergleich zu Faserlasern mit 6000 W besser abschneiden.

Aktuelle Produkte mit einer Leistung von 10.000 W können mittlere bis dicke Bleche, z. B. aus Kohlenstoffstahl, effektiv durchtrennen, ohne dass zusätzliche Schleifprozesse erforderlich sind.

Da sich die Fähigkeiten und die Leistung von Hochleistungslasern weiter verbessern, werden die Anwender wahrscheinlich zu diesen Lasern wechseln, wenn die Vorteile die Kosten überwiegen.

Die Schmelzgrenze für Metalle liegt bei einer Million Watt pro Quadratzentimeter, während die Schwelle für die Veränderung von Metalloberflächen bei 10.000 Watt pro Quadratzentimeter liegt.

Ausgehend von diesen beiden grundlegenden Daten ist es wahrscheinlich, dass Laser mit einer Leistung von 100.000 Watt oder sogar einer Million Watt in Zukunft häufiger zum Einsatz kommen werden.

Hochleistungslaser haben ein breites Spektrum an Anwendungsmöglichkeiten, darunter Schienenverkehr, Luft- und Raumfahrt, Schiffbau und militärische Anwendungen.

Für das Schweißen von Schiffen sind Hochleistungslaser gut geeignet, obwohl sie in China noch nicht eingesetzt werden.

Die Vorteil des Lasers Technologie ist ihre hohe Qualität und Effizienz, die auf die Qualität der Glasfaserübertragung und die Effizienz der photoelektrischen Umwandlung zurückzuführen ist. Je höher die Leistung, desto tiefer die Verarbeitung und desto schneller die Schweißgeschwindigkeit.

Diese Vor- und Nachteile sind jedoch voneinander abhängig. Für Hochtechnologieunternehmen sind die Investitionen in Technologie und Produktforschung die erste Kostenkategorie, die Investitionen in entsprechende Talente, Mittel und Zeit erfordert. Einige Kernkomponenten können nicht intern beschafft werden, und Rohmaterialien wie optische Fasern, Pumpquellen, Kombinierer, Gitter und Schaltkreiskontrollsysteme müssen gekauft werden, was manchmal bis zu 70% der Gesamtkosten ausmacht.

Warum also entscheiden sich Unternehmen trotz der hohen Investitionskosten für Hochleistungslaser? Die Antwort lautet: aus Profitgründen.

Nach Ansicht von Branchenexperten wird der chinesische Markt für Faserlaser mit geringer Leistung zwar von einheimischen Marken beherrscht, doch diese Produkte haben sich gegenüber importierten Produkten durchgesetzt. Allerdings drängen zu viele Unternehmen auf den Markt, was zu einem starken Preisverfall, hartem Wettbewerb und geringen Gewinnspannen führt, wie z. B. auf dem Markt für Faserlaser mit 1000-3000 W.

Andererseits ist die Gesamtmarktnachfrage nach Lasern mit höherer Leistung (3000-6000 W, 10 kW) gering, aber sie bieten Möglichkeiten für einen differenzierten Wettbewerb.

Der hohe Mehrwert von Hochleistungslaserprodukten und die relativ großen Gewinnspannen machen sie zu einer neuen Marktchance für Unternehmen.

Darüber hinaus ist auch die Demonstration technischer Stärke ein wichtiger Faktor. IPG Photonics wirbt zum Beispiel öffentlich damit, dass es kundenspezifische 500.000-Watt-Vollfaserlaser für die Industrie verkaufen kann, auch wenn uns keine Industrie bekannt ist, die diese Produkte derzeit einsetzt. Die Tatsache, dass ein Unternehmen in der Lage ist, solche Hochleistungslaser zu entwickeln, zeugt von seinen F&E-Fähigkeiten und seiner Produktqualität und ist somit ein wichtiges Werbemittel.

Aus der Sicht der Gerätehersteller sagen Branchenexperten, dass nur wenige Hersteller von 10.000-Watt-Produkten ihre Anforderungen an Qualität und Stabilität erfüllen können. Andere Laseranbieter müssen noch einen Werbe- und Feedbackprozess durchlaufen.

Je mehr Faserlaserunternehmen auf den Markt kommen, desto mehr Auswahl haben die Gerätehersteller, und das Kaufpreisverhältnis wird natürlich steigen.

Die Frage, ob Faserlaser mit höherer Leistung "besser" sind, lässt sich nicht eindeutig beantworten. Fortschritte in der Technologie, die Lokalisierung von Kernkomponenten, die Verbesserung der unterstützenden Ausrüstung, die Marktnachfrage und die Entwicklung von Anwendungsbereichen werden das Wachstum von Faserlasern und die Umgestaltung und Modernisierung der Fertigung vorantreiben.

Hochleistungs-Faserlaser haben noch einen langen Weg vor sich.