Stellen Sie sich vor, Sie revolutionieren die Produktionseffizienz mit Maschinen, die in ihrer Präzision fast lebendig wirken. Hochgeschwindigkeits-Stanzanlagen verändern die Art und Weise, wie wir produzieren, und bieten unübertroffene Geschwindigkeit und Genauigkeit. In diesem Artikel werden die Funktionsweise dieser automatisierten Anlagen, ihre Schlüsselkomponenten und die Vorteile, die sie für die moderne Fertigung bieten, erläutert. Erfahren Sie, wie fortschrittliche Technologie die Kosten senkt, die Qualität steigert und neue Standards in der industriellen Produktion setzt.

Die rasante Entwicklung von Wissenschaft und Technik hat die Produktionseffizienz erheblich verbessert, was sich in der kontinuierlichen Verbesserung der Anlagenautomatisierung in der Stanzfertigung widerspiegelt, die die Stanzproduktion mit hoher Produktionseffizienz auf ein neues Niveau hebt und die Produktqualität verbessern und die Kosten für die Einzelfertigung unter den Bedingungen der Massenproduktion senken kann.

Gegenwärtig verwenden die meisten Stanzwerkstätten in Automobilwerken Hochgeschwindigkeits automatische Prägelinien.

Es gibt große Unterschiede im Automatisierungsgrad dieser Produktionslinien, so dass der Takt unterschiedlich ist und es noch viel Raum für Verbesserungen gibt.

Die maximale Produktionsgeschwindigkeit der Stanzlinie mit Servo-Direktantriebstechnologie, die offiziell von einem deutschen Automobilhersteller der Spitzenklasse übernommen wurde, beträgt 23 Mal/min.

Die Stanzanlage kann die Stanzproduktion von Automobilplatten und anderen großen Formteilen realisieren.

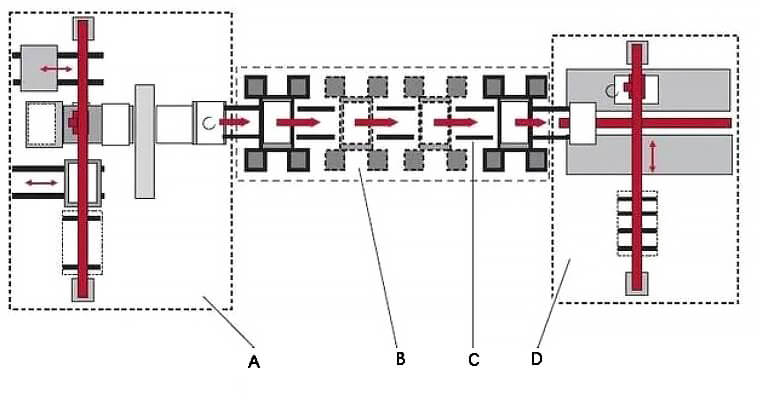

Wie in Abb. 1 dargestellt, besteht die Prägelinie der gesamten Fahrzeugfabrik aus einem Linienkopfsystem (A), einer großen Presse (B), einer Handhabungseinrichtung (C) und einem Linienendsystem (D).

Verglichen mit der traditionellen manuellen Produktionslinie, die eine sehr geringe Effizienz aufweist, können durch den Einsatz automatischer Anlagen die Kosten gesenkt und die Effizienz gesteigert werden.

Die Kopf-Ladeeinheit packt aus und transportiert die Feinblech in die Greifposition des ersten Umschlaggeräts, das vollständig aus:

2 Ladewagen für Metallplatten (mit einstellbarem Magnetabscheider), Materialhöhendetektor (der auf dem Plattenwagen oder dem Balken der Entstapelungshand platziert werden kann), Endmaterialdetektor, Entstapelungshand (Manipulator oder Roboter), Servozuführungsvorrichtung (im Allgemeinen magnetisches Förderband), Doppelmaterialerkennungsvorrichtung, Scanner, Plattenwaschmaschine, Plattenöler, Zentriertisch und seine Servosteuerung System.

Jetzt werden wir den Scanner und die damit verbundenen Technologien besprechen.

Die Stanzanlage kann normal und schnell arbeiten, um qualitativ hochwertige Teile herzustellen. Eine schnelle und genaue Ausrichtung der Bleche ist unerlässlich.

Die Verwendung von Scannern und Bildabtastungstechnologie in der optischen Zentrierplattform kann die Greifgenauigkeit des Geräts verbessern und die Fehlerquote verringern.

Die Anwendung des Scanners ist bei der Verwendung verschiedener Geräte unterschiedlich.

Abb. 2 zeigt einen Anordnungsmodus, in dem A der Scanner und B die Zentrierplattform ist.

In der Stanzlinie, in der der mechanische Arm zum Greifen der Teile verwendet wird, ist die Anwendung dieser Technologie eigentlich eine quantitative Analyse des Positionsversatzes der Teile auf einer zweidimensionalen Ebene, da sich die Stanzteile immer auf der festen Höhenebene der Oberseite des Förderbandes befinden.

Durch die vertikale Installation des Scanners auf dem Balken kann das Bild, das durch das Blatt hindurchgeht, aufgezeichnet und dann an den Scanner-Controller übertragen werden.

Durch den Vergleich zwischen der Standardposition und der tatsächlichen Position kann das entsprechende Signal an die Steuervorrichtung der Mittelkonsole ausgegeben werden, die den Servomotor so steuert, dass er die entsprechende Aktion ausführt, um die Genauigkeit der von der nachfolgenden Handhabungsvorrichtung ergriffenen Blechposition zu gewährleisten.

Wenn das Verfahren die Oberflächenreinheit des Blechs erfordert, kann es auch direkt beurteilen, ob übermäßige Ölflecken vorhanden sind, indem es das Bild des Blechs analysiert.

Wenn der Traversenroboter als Handhabungsgerät zwischen den Pressen eingesetzt wird, können die sechs Achsen des Roboters selbst, ergänzt durch die Längsvorschubachse des Trägers und die Trägerachse der Endaufnahme, dem Handhabungsgerät einen sehr hohen Freiheitsgrad verleihen, so dass seine Greifhaltung entsprechend dem Versatz des Blechs eingestellt werden kann.

Der von der Scanner-Steuerung berechnete Abweichungsvektor zwischen der Teach-Position der Platte und der tatsächlichen Position wird über den Feldbus an die Robotersteuerung übertragen, um das genaue Greifen des Roboters zu realisieren.

In der Stanzerei ist die Presse die Anlage, die den größten Einfluss auf die Qualität der geformten Teile hat.

Durch die Festlegung angemessener Parameter für jedes Teil können verschiedene Automobilplatten gestanzt werden, die den Designanforderungen entsprechen.

Die Presse kann unterteilt werden in die mechanische Presse und hydraulische Presse nach dem Arbeitsprinzip. Die Hydraulikpresse ist eine Maschine, die Pascalsches Prinzip und Flüssigkeitsdruck zur Kraftübertragung, während die mechanische Presse die Drehbewegung des Motors über die mechanische Struktur (z. B. Kurbelstange) in die vertikale Bewegung des Schiebers umwandelt.

Im Vergleich zur mechanischen Presse ist die Hydraulikpresse hat die Vorteile eines großen Arbeitsdrucks, eines großen einstellbaren Bereiches des Arbeitshubes, eines maximalen Druckausstoßes an jeder Position des Hubes, einer stufenlosen Geschwindigkeitseinstellung und so weiter, aber es hat große Mängel in der Arbeitsfrequenz.

In der Stanzstraße der Fahrzeugfabrik ist die hydraulische Presse aufgrund der Anforderungen an den Produktionstakt nicht einsetzbar.

Mechanische Pressen können unterteilt werden in Servopresse (auch bekannt als CNC-Presse) und allgemeine mechanische Pressen.

Die traditionelle mechanische Presse steuert die Geschwindigkeit des AC-Motors durch Frequenzumformerverwendet ein Schwungrad zur Energiespeicherung und eine Kupplung zur Steuerung der Kraftübertragung.

Der Druckverlauf ist im Allgemeinen sinusförmig, d. h. die Nennlast wird immer vor dem unteren Totpunkt erreicht, und der Hub ist fest und einstellbar.

Die Servopresse nutzt Servotechnik und traditionelle mechanische Technik, um die Bewegung des Schiebers über ein komplexes elektrisches Steuersystem zu steuern.

Die Servopresse kann die Geschwindigkeit und den Druck einer bestimmten Position im Schieberhub beliebig programmieren und kann die Nennlast der Presse auch bei niedriger Geschwindigkeit erreichen.

Einige Druckmaschinenhersteller im In- und Ausland haben in diesem Bereich Erfolge erzielt und Produkte auf den Markt gebracht, die als "Presse der dritten Generation" bezeichnet werden.

Die Servopresse ist zweifelsohne eine wichtige Richtung in der Entwicklung der Formgebungsausrüstung. Seine Vorteile sind in Tabelle 1 aufgeführt.

Tabelle 1 Vorteile der Servopresse

| Hochpräzise | Die Position des Schiebereglers ist steuerbar (Servosteuerung und Positionsrückmeldung), und die allgemeine Positionsgenauigkeit kann 0,01 mm erreichen. |

| Flexibilität und Intelligenz | Durch den Einsatz eines Servomotors anstelle eines gewöhnlichen Induktionsmotors können beliebige Schiebereigenschaften erzielt und die entsprechende Prozesskurve optimiert werden. |

| Optimierung der Übertragung | Beim Faxempfang werden keine Zwischenübertragungsvorrichtungen wie Kupplung und Schwungrad verwendet, was Vibrationen, Geräusche (etwa 159% können um 250 reduziert werden) und Energieverluste verringert und leicht zu warten ist. |

| Verbesserung der Lebensdauer der Geräte und der Arbeitseffizienz | Die Struktur ist einfach, die Lebensdauer der Matrize kann auf das Dreifache erhöht werden, und die Lebensdauer der Ausrüstung kann ebenfalls verbessert werden: die Eigenschaft des einstellbaren Hubs verbessert die Arbeitseffizienz erheblich. |

Die Leichtbauweise von Automobilen ist eine der Entwicklungsrichtungen des Automobils.

Der Leichtbau von Automobilen soll das Gewicht des Fahrzeugs reduzieren, den Kraftstoffverbrauch senken, die Schadstoffemissionen verringern und die Leistung des Fahrzeugs verbessern, wobei jedoch die Festigkeit und Sicherheit des Fahrzeugs nicht beeinträchtigt werden darf.

Bei der Stanzformgebung ist die Auswahl von ultrahochfestem Stahl ein wichtiger Weg, um den Leichtbau von Automobilen zu realisieren.

Bei Raumtemperatur hat ultrahochfester Stahl eine geringe Plastizität und lässt sich nur schwer umformen.

Aufgrund der Einschränkungen der Kaltumformung ist es schwierig, Probleme wie Prägerisse, geometrische Genauigkeit, Faltenbildung und Rückfederung zu lösen.

Bei der Herstellung von Kaltumformungen ist es schwierig, die Anforderungen an die Formgenauigkeit zu erfüllen.

Deshalb wurde die Heißprägetechnik entwickelt.

Bei dieser Technologie wird das Blech auf eine Temperatur oberhalb der Austenitisierungstemperatur erwärmt, dann gepresst und geformt und gleichzeitig in der Presse mit einer Abkühlungsgeschwindigkeit von mehr als 27 ℃ / s abgeschreckt, um eine Martensitdamit die Stanzteile den Anforderungen an die mechanischen Eigenschaften und die Maßhaltigkeit entsprechen.

Die Vor- und Nachteile der verschiedenen Heizmethoden sind wie folgt:

(1) Die Strahlungsheizung hat die Vorteile einer geringen Wärmenutzungsrate, einer großen Flächenbelegung und hoher Kosten.

(2) Konduktionserwärmung (Widerstandseffekt), schlechte Gleichmäßigkeit der Erwärmung und hohe Anforderungen an die Bleche.

(3) Induktionserwärmung (elektromagnetische Induktion), hohe Wärmeausnutzung, schnelle Geschwindigkeit und geringer Platzbedarf.

Aus technischen Gründen wird derzeit für die Beheizung der Stanzanlage grundsätzlich ein Strahlungsofen verwendet.

Nahezu 100 inländische Unternehmen verfügen über Heißprägeanlagen, die TS1500-Autoplatten herstellen können.

Vor dem Hintergrund der breiteren Anwendungsmöglichkeiten von ultrahochfestem Stahl stellen auch die Warmumformungsanlagen und -technologien eine wichtige Entwicklungsrichtung dar.

In der Regel hat das Fördergerät mindestens vier bewegliche Wellen.

Durch das Voreinlernen der Position des Blechs und die Verwendung eines speziellen Endabnehmers für jedes Teil wird die Handhabung des Blechs auf der Stanzproduktionslinie realisiert, die hauptsächlich in Manipulator und Roboter unterteilt ist.

Abb. 3 zeigt eine vier Achsen Handhabungsmanipulator für die Presse.

Die automatische Steuerungssoftware identifiziert die Position des Schiebers der oberen Presse und bestätigt, dass der Manipulator an dieser Position keine Störungen beim Greifen des Materials hat.

Das Ausgangssignal steuert dann den Manipulator, um die Position zum Erfassen des Werkstücks anzufahren.

Der Vakuumerzeuger an der Endabnahme realisiert das Greifen und Absenken des Blechs durch Luftansaugung und Blaswirkung, um die automatische Handhabung von Werkstücken zwischen den Pressen zu realisieren.

Die Produktionslinie für Manipulatoren kann auch in eine einarmige und eine zweiarmige Linie unterteilt werden.

Im Vergleich zur einarmigen Linie hat die zweiarmige Linie eine höhere Effizienz und weniger Fehler.

Gegenwärtig sind viele Hauptmaschinenanlagen in Betrieb, und es wird erwartet, dass sie in Zukunft in größerem Umfang eingesetzt werden.

Wenn der Roboter als Handhabungsgerät für Stanzteile verwendet wird, hat er im Vergleich zum Manipulator mehr Freiheitsgrade, eine komplexere Struktur und große Kostenunterschiede.

Der Crossbar-Roboter ist ein typisches Produkt. Der Roboter kombiniert die Crossbar-Technologie mit der Robotertechnologie, um 8 bewegliche Achsen und eine höhere Produktionseffizienz zu erreichen.

In einigen besonderen Fällen, wie z. B. bei der Umwandlungslinie der manuellen Produktion oder bei anderen Problemen vor Ort, hat der Layout-Roboter seine einzigartigen Vorteile.

In der Stanzpresse der Produktionslinie einer Automobilfabrik wird ein FANUC-Roboter als Be- und Entladevorrichtung eingesetzt.

Das Line-Tail-System (auch Line-Tail-Stapelsystem genannt) transportiert die vom letzten Manipulator transportierten Bleche an die vorgegebene Position und übernimmt dann die Rahmung und Einlagerung.

Das traditionelle Hecksystem verwendet meist ein Förderband, um die Teile zu transportieren (ähnlich wie das Kopfförderband), und dann ein manuelles Gestell, und dann wird das Materialgestell mit einem Gabelstapler gelagert.

Da der Takt der automatischen Stanzlinie im Grunde 10 Stück/Min. erreichen kann und eine einzelne Stapelstation den Anforderungen im Allgemeinen nicht gerecht wird, werden die meisten Produktionslinien die fertigen Produkte umleiten und die Bleche nach der manuellen oder gerätetechnischen Überprüfung der Teilequalität in den Materialrahmen laden.

Gegenwärtig ist die Heckstation eine der wichtigsten menschlichen Stationen in der Stanzstraße, und die Arbeitsintensität ist hoch, was der Ergonomie nicht förderlich ist, und der häufige Transport von Materialrahmen mit Gabelstaplern birgt auch ein gewisses Kollisionsrisiko.

In diesem Beitrag wird ein ausgereiftes automatisches Fahrgerät vorgestellt - ein AGV-Wagen, der einen hohen Automatisierungsgrad, ein geringes Volumen und eine einfache Steuerung aufweist.

Der Wagen ist mit elektromagnetischen oder optischen automatischen Führungsvorrichtungen ausgestattet, die entlang des vorgegebenen Führungsweges fahren können, wobei der Fahrweg durch den Computer oder die elektromagnetische Bahn gesteuert werden kann.

Die sinnvolle Anordnung von FTS-Wagen im Leitwerk kann die Automatisierungsrate verbessern und das Risiko von Mensch-Maschine-Interferenzen verringern.

Die Automatisierung der Stanzanlage wurde stark verbessert, aber mit der Verbesserung der Marktnachfrage und der kontinuierlichen Anwendung neuer Technologien werden die Stanzanlagen ständig aktualisiert.

Die Kenntnis der verschiedenen auf dem Markt befindlichen Stanzautomaten und ihrer Funktionsweise kann die technischen Fähigkeiten der Ausrüstungsingenieure wirksam verbessern und die Leistung der Stanzautomaten im Hinblick auf Qualitätsverbesserung, Kapazitätssteigerung, Sicherheit, Energieeinsparung und Kostensenkung kontinuierlich optimieren.