Haben Sie sich jemals gefragt, warum manche Stahlprodukte Oberflächenfehler aufweisen? In diesem Artikel werden häufige Fehler bei warmgewalztem Stahl, wie eingepresste Oxidzunder und Blasen, beschrieben. Wenn Sie die Ursachen und deren Vermeidung verstehen, erhalten Sie Einblicke in die Verbesserung der Stahlqualität und der Produktionseffizienz. Tauchen Sie ein und erfahren Sie mehr!

Das Walzen von Stahl ist ein entscheidender Prozess der Metallumformung, bei dem die Form und die Abmessungen von Stahlblöcken oder Knüppeln durch die Anwendung von Druckkräften durch rotierende Walzen verändert werden. Dieses Verfahren wird in zwei Haupttypen unterteilt: Warmwalzen und Kaltwalzen, die jeweils unterschiedliche Merkmale und Anwendungen aufweisen.

Das Warmwalzen erfolgt bei erhöhten Temperaturen, in der Regel zwischen 1100°C und 1250°C (2012°F bis 2282°F). Bei diesen Temperaturen weist der Stahl eine erhöhte Duktilität und einen geringeren Verformungswiderstand auf, so dass erhebliche Formänderungen mit relativ geringem Energieaufwand möglich sind. Dieses Verfahren eignet sich besonders gut für großflächige Verformungen und die Herstellung von Halbzeugen wie Platten, Blechen und Strukturformen.

Warmgewalztes Stahlband ist eine der wichtigsten Anwendungen des Warmwalzverfahrens. Die Herstellung dieser Bänder umfasst eine Reihe von präzise gesteuerten Walzstichen, häufig in einer kontinuierlichen oder halbkontinuierlichen Walzkonfiguration. Dieses Verfahren formt den Stahl nicht nur, sondern verfeinert auch sein Korngefüge, was zu verbesserten mechanischen Eigenschaften beiträgt.

In der modernen Stahlherstellung hat die Warmwalzbandproduktion ein hohes technologisches Niveau erreicht. Fortschrittliche Steuerungssysteme in Verbindung mit modernsten Instrumenten und Sensoren ermöglichen ein präzises Management von Walzparametern wie Temperatur, Walzspalt, Walzgeschwindigkeit und Kühlraten. Dieses Kontrollniveau führt zu einer gleichbleibenden Produktqualität und einer hohen Effizienz der Produktionslinie, wobei die Betriebsraten häufig 90% übersteigen.

Trotz dieser Fortschritte stellt die Komplexität des Warmwalzprozesses eine ständige Herausforderung dar. Das Zusammenspiel zwischen verschiedenen Prozessparametern, Anlagenbedingungen und Materialeigenschaften kann zu Qualitätsproblemen beim Endprodukt führen. Zu den häufigen Fehlern gehören Dickenschwankungen, Oberflächenfehler, Formfehler (z. B. Wellen an den Kanten oder Beulen in der Mitte) und Unstimmigkeiten bei den mechanischen Eigenschaften über die Bandlänge oder -breite.

Um diese Herausforderungen zu bewältigen, setzen moderne Warmbreitbandstraßen fortschrittliche Prozesssteuerungsstrategien ein, z. B. modellbasierte prädiktive Steuerung, adaptive Systeme und Qualitätsüberwachung in Echtzeit. Darüber hinaus konzentriert sich die laufende Forschung auf die Entwicklung robusterer Legierungsdesigns, die Optimierung von Walzstichplänen und die Implementierung von Algorithmen des maschinellen Lernens zur Vorhersage und Vermeidung von Fehlern.

Eingepresster Oxidzunder ist ein Oberflächenfehler, der durch das Eindrücken von Oxidzunder in die Oberfläche des Stahlbandes beim Warmwalzen entsteht. Je nach Ursache kann er in Ofenzunder (primärer Zunder), Walzzunder (sekundärer Zunder) oder Oxidzunder von der Walzenoberfläche, der sich löst und in das Stahlband gepresst wird (sekundärer Zunder), unterteilt werden.

①Schwere Längsrisse auf der Oberfläche des Stahlknüppels;

②Unangemessener Erhitzungsprozess oder Erhitzungsvorgang des Stahlknüppels, wodurch die Entfernung von Primärzunder erschwert wird;

③Niedriger Druck im Hochdruck-Entzunderungswasser oder Verstopfung der Düsen während des Walzprozesses, was zur Bildung von Oxidzunder führt, der in die Oberfläche des Stahlbandes gedrückt wird;

④Zu schnelles Walzen oder schlechte Abkühlung der Walzen, wodurch sich die Oxidschicht auf der Walzenoberfläche ablöst und in die Oberfläche des Stahlbandes gedrückt wird.

Sie beeinflusst die Oberflächenqualität des Stahlbandes und den Beschichtungseffekt.

Verstärken Sie die Qualitätskontrolle der Stahlknüppel. Knüppel mit starken Längsrissen auf der Oberfläche sollten vor der Verwendung gereinigt und qualifiziert werden;

②Entwickeln Sie ein angemessenes Erhitzungsverfahren für den Stahlknüppel und erhitzen Sie ihn entsprechend den Spezifikationen;

Überprüfen Sie regelmäßig die Ausrüstung des Hochdruck-Entkalkungswassersystems, um den Entkalkungswasserdruck sicherzustellen und eine Verstopfung der Düsen zu vermeiden;

④Angemessene Kontrolle der Walzgeschwindigkeit, Gewährleistung der Kühlwirkung der Walzen und Verhinderung des Abblätterns der Oxidschicht auf der Walzenoberfläche.

Eine Narbe ist eine unregelmäßig geformte, erhabene Metallblech die auf der Oberfläche des Stahlbandes angebracht sind und blattförmig, federförmig, stabförmig, fischschuppenförmig, zungenförmig, usw. aussehen.

Es gibt zwei Arten von Narben: die eine ist mit dem Stahlkörper verbunden und faltet sich auf die Oberfläche der Platte, so dass sie nicht leicht abfällt; die andere ist nicht mit dem Stahlkörper verbunden, sondern haftet an der Oberfläche der Platte und fällt leicht ab, so dass sie nach dem Abfallen eine relativ glatte Grube bildet.

Die ursprüngliche Narbe oder der schwere Hautfehler auf der Oberfläche des Knüppels wurde nicht gereinigt und blieb nach dem Walzen auf der Oberfläche des Stahlbands zurück;

②Rückstände der Flammenreinigung auf der Oberfläche des Knüppels, die beim Walzen in die Oberfläche des Stahlbandes gedrückt wurden.

Dies kann zu Metallabplatzungen oder Löchern bei der späteren Verarbeitung und Verwendung führen.

Verstärkte Qualitätskontrolle des Knüppels und Beseitigung von Narben oder Rückständen der Flammenreinigung auf der Oberfläche des Knüppels vor dem Walzen.

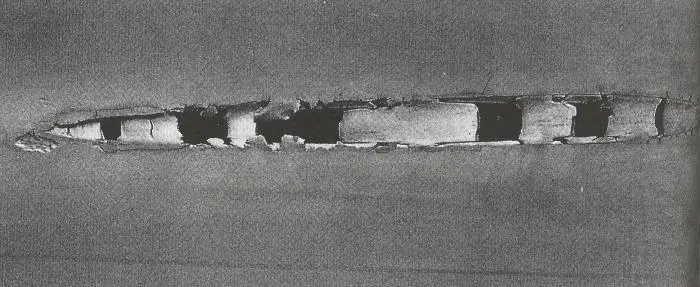

Blasen sind kreisförmige oder elliptische Ausbuchtungen auf der Oberfläche des Stahlbandes, die unregelmäßig verteilt sind. Ihr äußerer Rand ist relativ glatt. Nachdem die Blasen zerdrückt wurden, kann die Oberfläche des Stahlbandes Risse oder Abplatzungen aufweisen.

Einige Blasen ragen nicht hervor und haben eine glänzende Oberfläche, nachdem sie abgeflacht wurden, und die Schnittfläche weist eine Schichtstruktur auf.

①Im Knüppel sammelt sich aufgrund schlechter Desoxidation oder unsachgemäßem Stickstoffblasen zu viel Gas an;

Der Knüppel war lange Zeit im Ofen, und die subkutanen Blasen sind freigelegt und sammeln sich an.

Es kann zu Überlagerungen oder schlechtes Schweißen bei der späteren Verarbeitung und Verwendung.

①Verstärken Sie die Qualitätskontrolle der Knüppel und vermeiden Sie die Verwendung von Knüppeln mit sichtbaren Blasenfehlern;

Halten Sie sich strikt an die Vorgaben zum Erhitzen des Knüppels und vermeiden Sie es, den Knüppel zu lange im Ofen zu lassen.

Das Phänomen, dass sich mehrere Schichten auf der Oberfläche des Stahlbandes überlagern oder rollen, einstechen, reißen usw., wird als Walzstauchung bezeichnet.

①Unzureichende Einstellung des Walzenspiels oder schlechte Anpassung der Walzenform an die Form des einlaufenden Knüppels, was zu einer ungleichmäßigen Ausdehnung des Stahlbandes führt;

② Ungleiche lokale Erwärmungstemperatur des Knüppels oder ungleiche Temperatur des gewalzten Teils;

③Die Einstellung des Öffnungsgrads des Führungsblechs der Endbearbeitungsseite ist unangemessen;

④ Die Durchflussmenge beim Präzisionswalzen ist unangepasst.

Die Stahlplatte mit Walzstauchschäden können wegen der Unterbrechung des Walzprozesses nicht verwendet werden.

Konfigurieren Sie die Rollenformen vernünftig und achten Sie auf die Einstellung des Rollenspiels;

②Verstärken Sie die Kontrolle der Knüppelerwärmungstemperatur und sorgen Sie für eine gleichmäßige Temperatur des gewalzten Stücks;

③ Stellen Sie den Öffnungsgrad des Führungsblechs der Endbearbeitungsseite angemessen ein;

④Beibehaltung einer konstanten Durchflussrate beim kontinuierlichen Walzen.

Walzmarken sind konkav-konvexe Fehler mit unregelmäßiger Form, die periodisch auf der Oberfläche des Stahlbandes verteilt sind.

Die Walzen sind gerissen, weisen lokale Abplatzungen auf oder haben Fremdkörper an ihrer Oberfläche, was zu einer konkav-konvexen Oberfläche auf der Walze führt, die während des Walzens oder der Endbearbeitung in die Oberfläche des Stahlbandes gedrückt wird und konkav-konvexe Fehler bildet.

Konvexe Walzmarken können bei nachfolgenden Walzvorgängen Falzfehler verursachen, während konkave Walzmarken bei nachfolgenden Walzvorgängen Löcher verursachen können.

Prüfen Sie regelmäßig die Oberflächenqualität der Walzen, und kümmern Sie sich rechtzeitig um Walzen mit Abplatzungen oder Fremdkörpern;

Überprüfen Sie während des Walzprozesses rechtzeitig die Oberflächenqualität der Walzen, wenn abnormale Situationen wie Stahleinklemmungen, Schwanzwerfen und Walzquetschen auftreten, und verhindern Sie eine Beschädigung der Walzenoberfläche oder das Anhaften von Fremdkörpern;

Halten Sie die Maschine sofort an, um die Oberflächenqualität der Walzen zu überprüfen, wenn Sie Walzenspuren feststellen.

Das Phänomen, dass Stahlcoils eine ovale Form annehmen, wird als Abflachung bezeichnet.

①Die Stahlspirale bei der Handhabung übermäßigen Stößen ausgesetzt ist;

② Die Spannung des Stahlcoils beim Aufwickeln ist zu gering, und die Coils werden horizontal oder mehrlagig gestapelt.

Sie beeinträchtigt die Verpackung und Handhabung von Stahlcoils, und stark geglättete Coils können nicht verwendet werden.

①Behandeln Sie Stahlcoils vorsichtig;

Stellen Sie die Wickelspannung vernünftig ein, kontrollieren Sie die Anzahl der Lagen der horizontalen Stapelung und verwenden Sie bei Bedarf die vertikale Stapelung.