Welchen Einfluss hat der Fokus eines Lasers auf die Qualität und Effektivität des Schweißens? Diese faszinierende Frage befasst sich mit der kritischen Beziehung zwischen Laserdefokus und Schweißleistung. Durch die Untersuchung verschiedener Fokuseinstellungen zeigt der Artikel, wie die Strahlverteilung, die Größe der Lötstelle, die Eindringtiefe und die Zugfestigkeit durch Defokuseinstellungen beeinflusst werden. Die Leser erhalten ein tieferes Verständnis für die Optimierung von Laserschweißprozessen zur Verbesserung von Präzision und Festigkeit bei ihren Projekten.

Die Lasertechnologie gehört neben der Computer-, der Halbleiter- und der Atomenergietechnik zu den vier wichtigsten technologischen Durchbrüchen des 20. Ihre breite Anwendung erstreckt sich auf verschiedene Bereiche, darunter optische Kommunikation, medizinische Behandlungen, Tests und Materialverarbeitung.

In den letzten Jahren waren die Fortschritte in der Lasertechnologie für die Materialbearbeitung besonders bemerkenswert. Anwendungen wie das Lasermarkieren, -schneiden, -bohren und -schweißen haben erhebliche Verbesserungen erfahren. Laserschweißenhat sich vor allem wegen seiner deutlichen Vorteile gegenüber den traditionellen Schweißverfahren wie Argon-Lichtbogenschweißen und Widerstandsschweißen durchgesetzt.

Zu den wichtigsten Vorteilen des Laserschweißens gehören:

Beim Laserschweißen werden üblicherweise verschiedene Laserquellen eingesetzt, darunter CO2-Laser, Scheibenlaser, Nd:YAG-Laser, Faserlaser und Halbleiterlaser. Faserlaser, eine relativ neue Entwicklung, bieten mehrere Vorteile:

Die von IPG Photonics entwickelten quasi-kontinuierlich gepulsten Faserlaser sind eine hochmoderne Laserquelle. Diese Laser zeichnen sich aus durch:

Während quasi-kontinuierlich gepulste Faserlaser beim elektronischen Präzisionsschweißen weit verbreitet sind, ist die Forschung über ihre detaillierten Schweißprozesse noch begrenzt.

Diese Studie konzentriert sich auf einen kritischen Faktor im Schweißprozess: den Brennpunkt. Durch die Untersuchung der Schwankungen der Laserstrahlqualität unter verschiedenen Fokusbedingungen wollen wir deren Auswirkungen auf die Schweißeffektivität aufklären. Diese Forschung zielt darauf ab, die Laserschweißparameter zu optimieren und die Gesamteffizienz des Prozesses zu verbessern, was zu einer verbesserten Schweißqualität und erweiterten Anwendungen in der modernen Fertigung führen könnte.

In diesem Artikel wird ein quasi-kontinuierlich gepulster 150-W-Faserlaser als Schweißlichtquelle verwendet. Die technischen Daten des Lasers finden sich in Tabelle 1.

Tabelle 1 Technische Parameter des Lasers

| Durchschnittliche Leistung /W | 150 |

|---|---|

| Spitzenleistung /W | 500 |

| Impulsbreite /ms | 0.2-20 |

| Frequenz/ Hz | 0-2500 |

| Methode der Kühlung | Luftkühlung |

| Strahlqualität BPP/mm*mrad | 1-2 |

Die Laserbearbeitung Der Laserkopf wird durch den Betrieb der mobilen X/Y/Z-Plattform relativ zum Werkstück bewegt, um das Schweißen der Bahn durchzuführen. Der Laserbearbeitungskopf und das Laserausgangssignal sind über eine Bewegungssteuerungsplatine miteinander verbunden, d. h. der Laser sendet nach der Positionierung an einer bestimmten Stelle Licht zum Schweißen aus.

In dieser Studie wird rostfreier Stahl 304 als primäres Testmaterial verwendet, wobei eine Überlappungsschweißkonfiguration eingesetzt wird. Das obere Blech hat eine Dicke von 0,2 mm, während das untere Blech 0,5 mm dick ist. Beide Bleche sind auf die Maße 100 mm x 50 mm zugeschnitten.

Vor dem Schweißen wird eine sorgfältige Oberflächenvorbereitung durchgeführt. Die Materialoberflächen werden mit einem zweistufigen Lösungsmittel-Wischverfahren gründlich gereinigt: zuerst mit Aceton, dann mit Isopropylalkohol. Dieses Verfahren gewährleistet die Entfernung von Verunreinigungen wie Ölrückständen, Oxiden und anderen potenziellen Verunreinigungen, die die Integrität der Schweißnaht beeinträchtigen könnten.

Um die Schweißbedingungen zu optimieren, wird eine speziell entwickelte Vorrichtung verwendet. Diese Vorrichtung übt einen gleichmäßigen Druck aus, um das obere und das untere Blech zusammenzudrücken und so den Zwischenraum zu minimieren. Dieser Schritt ist aus mehreren Gründen entscheidend:

Die wichtigsten Faktoren, die sich auf das Ergebnis des Laserschweißens auswirken, sind die Laserspitzenleistung, die Pulsbreite und die defokussieren (Abstand zwischen dem Laserfokus und der Werkstückoberfläche), wobei der Defokus ein besonders wichtiger Faktor ist.

Die Unschärfe wird als positiv definiert, wenn der Fokus oberhalb der Oberfläche des Werkstücks liegt, und als negativ, wenn er unterhalb der Oberfläche liegt.

Die zuverlässigste Methode zur Bestimmung der Position des Laserfokus ist die Dreiecks-Laserkalibrierungsmethode für rostfreien Stahl. Bei dieser Methode wird mit einem Niederenergielaser (50 W) ein Punkt auf dem Edelstahl erzeugt, wobei der stärkste Funke die Position des Laserfokus anzeigt. Ein dreieckiger Edelstahlblock wird dann in der Nähe des Laserfokus platziert, und mit dem Laserstrahl wird eine Linie auf dem Block gezeichnet, die einen Abstand von etwa 2 mm zu 0,5 mm hat. Die schmalste Linienbreite wird mit einem Mikroskop gemessen, und dieses Maß stellt den Laserfokus dar.

Die Qualität des Laserstrahls wird mit einem Strahlanalysator, einer Lasersonde und einem Laserdämpfungsglied geprüft. Die Lasersonde wird zur Prüfung zunächst am Laserfokus platziert, dann wird der Laserbearbeitungskopf jeweils um 1 mm angehoben, wobei der Defokus auf 0 mm, 1 mm, 2 mm, 3 mm und 4 mm eingestellt wird.

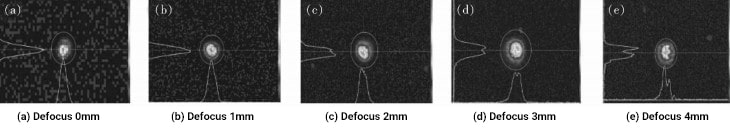

Die Ergebnisse des Tests, die die Strahlenverteilung zeigen, sind in Abbildung 1 dargestellt.

Abbildung 1 Änderungen der Strahlqualität mit der Defokussierung

Wenn der Defokus auf 0 mm eingestellt ist, konzentriert sich die Laserenergie hauptsächlich in der Mitte des Flecks. Mit zunehmender Defokussierung wird die Verteilung der Laserenergie über den Fleck immer gleichmäßiger. Bei einem Defokus von 3 mm ist die Verteilung der Laserenergie über den Fleck am ausgeglichensten. Wenn der Defokus jedoch auf 4 mm erhöht wird, wird die Verteilung der Laserenergie ungleichmäßig.

Das Werkstück wird im Laserfokus positioniert, und die Spitzenleistung und die Pulsbreite des Lasers werden eingestellt. Dann wird ein Punkt auf der Edelstahlprobe erzeugt, indem die Leistung und die Pulsbreite schrittweise erhöht werden, bis auf der Rückseite des darunter liegenden Materials deutliche Spuren zu sehen sind. In diesem Fall lag die Laserspitzenleistung bei 500 W und die Pulsbreite bei 3 ms.

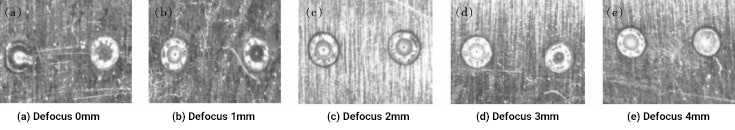

Bei unveränderter Spitzenleistung, Impulsbreite und anderen Parametern wurde der Defokus um jeweils 1 mm eingestellt und das Aussehen der Lötstelle aufgezeichnet. Diese Ergebnisse sind in Abbildung 2 zu sehen.

Abbildung 2 Das Erscheinungsbild von Lötstellen ändert sich mit dem Grad der Defokussierung

Die Ergebnisse zeigten, dass bei einer Defokussierung zwischen 0 mm und 1 mm die Lötstelle am kleinsten war und eine Schweißspritzer. Dies ist wahrscheinlich darauf zurückzuführen, dass die Laserenergie in diesem Defokussierungsbereich hauptsächlich in der Mitte des Flecks konzentriert war, was zu einer hohen Dichte an Laserleistung in der Mitte der Lötstelle, was Spritzer verursacht.

Mit zunehmendem Defokus wurden die Lötstellen gleichmäßiger und spritzerfrei, was wahrscheinlich auf die gleichmäßigere Verteilung des Laserstrahls zurückzuführen ist. Wenn der Defokus jedoch mehr als 4 mm betrug, wurden die Rundheit der Lötstelle wurde uneinheitlich, und die Größe der Lötstelle wurde in gewissem Maße reduziert, was möglicherweise auf die ungleichmäßige Verteilung der Laserenergie auf der Stelle zurückzuführen ist.

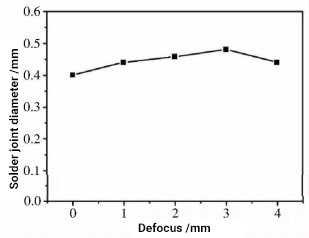

Die Ergebnisse zeigten auch, dass mit zunehmendem Defokus von 0 mm auf 3 mm die Größe der Lötstelle allmählich zunahm, wobei der Durchmesser der Lötstelle von 0,4 mm auf 0,5 mm anstieg. Dies ist darauf zurückzuführen, dass mit zunehmendem Defokus der Laserpunkt auf der Materialoberfläche größer wurde, was zu größeren Lötstellen führte.

Als jedoch der Defokus auf 4 mm erhöht wurde, verringerte sich stattdessen die Größe der Lötstellen. Dies könnte auf die veränderte Verteilung des Laserstrahls zurückzuführen sein, mit geringer Energie am Rand des Flecks, wo der Laser in Kontakt mit dem Material war, was zu einem größeren Fleck auf der Oberfläche, aber einer kleineren Lötstelle führte.

Die Beziehung zwischen dem Durchmesser der Lötstelle und der Höhe der Defokussierung ist in Abbildung 3 dargestellt.

Abbildung 3 Zusammenhang zwischen Lötstellendurchmesser und Defokussierung

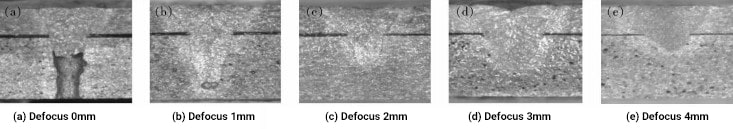

Mit einer Schneidemaschine wurde entlang der Kante der Laserlötstelle geschnitten. Nach dem Grobschleifen, Feinschleifen und Polieren wurde die Mitte der Lötstelle während des Polierens beobachtet. Schließlich wurde nach einer Korrosionsbehandlung mit einer Salpetersäure- und Alkohollösung die Veränderung der Lötstellenpenetration unter verschiedenen Defokussierungsbedingungen getestet.

Die Ergebnisse zeigten, dass bei einer Defokussierung zwischen 0 mm und 1 mm die Lötstelle am tiefsten in das darunter liegende Material eindrang. Wenn der Defokus zwischen 2 mm und 3 mm eingestellt war, war die Einbrandverhalten wurde flacher und durchdrang nur noch die Hälfte der Dicke des darunter liegenden Materials. Wurde der Defokus jedoch auf 4 mm eingestellt, war die Einbrandverhalten Tiefe deutlich reduziert und durchdrang nur 1/3 der Dicke des darunter liegenden Materials, wie in Abbildung 4 dargestellt.

Abbildung 4 Veränderung der Lötstellendurchdringung mit Defokussierung

Mit einer Zugprüfmaschine wurde die Festigkeit einer einzelnen Lötstelle geprüft, indem das untere Material fixiert und das obere Material nach oben gezogen wurde. Um genaue Zugtestdaten zu gewährleisten, wurden für jeden Parametersatz 3 Proben getestet und der Durchschnittswert ermittelt.

Die Defokussierung wurde auf 0mm, 1mm, 2mm, 3mm und 4mm eingestellt, was einer Lötstelle mit einer Festigkeit von 7N, 8N, 11N, 15N bzw. 6N entspricht.

Als allgemeiner Trend zeigte sich, dass die Zugfestigkeit der Lötstellen mit zunehmendem Defokus zunahm. Dies lag daran, dass mit zunehmendem Defokus auch die Größe der Lötstellen zunahm, insbesondere die Breite des Kontakts zwischen dem oberen und unteren Material, was zu einer Erhöhung der Zugfestigkeit führte. Als jedoch der Defokus auf 4 mm erhöht wurde, nahm die Zugfestigkeit ab, was wahrscheinlich auf die Verschlechterung der Strahlqualität und die größere Spotgröße zurückzuführen ist, die zu einer Verringerung der Laserleistungsdichte und damit der Eindringtiefe und Festigkeit der Lötstelle führte.

Aus den experimentellen Daten geht hervor, dass die Zugfestigkeit einer einzelnen Lötstelle ihren Höchstwert von 15 N erreichte, wenn der Defokus auf 3 mm eingestellt war.

In diesem Artikel wurde die Verteilung des Laserstrahls unter verschiedenen Defokussierungsbedingungen untersucht. Dabei wurde festgestellt, dass die Verteilung der Laserenergie auf dem Messfleck mit zunehmender Defokussierung gleichmäßiger wurde, aber bei einer Defokussierung von über 4 mm wurde die Energieverteilung ungleichmäßig.

Durch die Prüfung des Überlappungsschweißens von Edelstahl kam die Studie zu dem Schluss, dass bei konstanten anderen Faktoren die Anpassung des Defokussierungsgrades das Aussehen, die Größe, die Eindringtiefe und die Zugfestigkeit der Lötstelle sowie das allgemeine Aussehen und die Festigkeitsanforderungen beeinflusst.

Die Schlussfolgerungen lauteten: