Was passiert, wenn die entscheidende Dichtung in Ihrer Pumpe unerwartet ausfällt? Pumpendichtungen werden zwar oft übersehen, sind aber für die Vermeidung von Leckagen und einen reibungslosen Betrieb unerlässlich. Dieser Artikel befasst sich mit den verschiedenen Arten von Pumpendichtungen, häufigen Fehlerquellen und praktischen Lösungen für deren Wartung und Fehlerbehebung. Wenn Sie diese Aspekte verstehen, erfahren Sie, wie Sie die Zuverlässigkeit und Langlebigkeit Ihrer Pumpensysteme verbessern können.

LAbschöpfungspunkt

Es gibt eine Vielzahl von Gleitringdichtungen für Pumpen unterschiedlicher Bauart, aber es gibt fünf gemeinsame Leckstellen:

Phänomen: Knackendes oder berstendes Geräusch während des Betriebs

Mögliche Ursachen:

Lösung:

Phänomen: Kontinuierlicher Dichtungstropfen

Mögliche Ursachen:

Lösung:

Phänomen: Versagen der Feder

Mögliche Ursachen:

Lösung:

Phänomen: Kreischendes Geräusch während des Betriebs

Mögliche Ursache:

Lösung:

Die Gummi-Asbest-Packung XS250 (mit einer maximalen Betriebstemperatur von 250℃) und die Gummi-Asbest-Packung XS350 (mit einer maximalen Betriebstemperatur von 350℃) können mit Dampf, Wasser und alkalischen Lösungen verwendet werden.

Die ölimprägnierte Asbestpackung YS250 (mit einer maximalen Betriebstemperatur von 250℃) und YS350 (mit einer maximalen Betriebstemperatur von 350℃) hat die einzigartige Eigenschaft, mit Öl geschmiert zu werden, was zu einem niedrigen Reibungskoeffizienten und einer hohen Kompressionskapazität führt.

Diese Packungen eignen sich für den Einsatz mit Dampf, Luft, Brauchwasser und schweren Erdölprodukten.

Betriebstemperaturbereich: -100℃ bis 250℃

Geeignet für: schwache Säuren, starke Laugen und andere ätzende Medien.

Maximale Betriebstemperatur: 120℃

Geeignet für die Verwendung mit: Flusswasser, Leitungswasser, Grundwasser, Meerwasser usw.

PTFE-Gewebefüller sind in sechs verschiedenen Qualitäten erhältlich.

Während des Gebrauchs ist ein geringfügiges Auslaufen der Verpackung zu Beginn akzeptabel.

Nach Ablauf einer gewissen Zeit wird empfohlen, die Stopfbuchse nachzustellen, wenn der Füllstoff einen stabilen Zustand erreicht hat.

Es ist wichtig, zu Beginn keinen übermäßigen Druck auszuüben, um eine Beschädigung der Verpackung zu vermeiden.

Die gewebten Dichtungspackungen aus Kohlefaser sind ein hochmodernes Material mit außergewöhnlicher Festigkeit und Elastizität.

Es zeichnet sich durch eine Reihe von Vorteilen aus, darunter hohe Festigkeit, großer Elastizitätsmodul, Hitzebeständigkeit, chemische Beständigkeit, hervorragende Wärmeleitfähigkeit, niedriger Wärmeausdehnungskoeffizient und selbstschmierende Eigenschaften.

Zu Beginn des Vorgangs wird empfohlen, die Stopfbuchse leicht einzudrücken, so dass eine kleine Menge des Mediums austreten kann.

Ziehen Sie die Packung nach einer gewissen Betriebszeit allmählich an, um sie in einen stabilen Zustand zu bringen.

Wenn Sie während des Betriebs der PTFE-Gewebepackung (FTH-1) eine Leckage feststellen, können Sie die Stopfbuchse wiederholt anziehen.

Die aus Phenolfasern gewebte Packung bietet mehrere Vorteile, darunter Hitzebeständigkeit, Beständigkeit gegen Säurekorrosion, Adsorptionsfähigkeit, hervorragende Wärmedämmung, niedriger Reibungskoeffizient, Verschleißfestigkeit, Ungiftigkeit für Mensch und Umwelt und ein günstiger Preis.

Es wird hauptsächlich als Packungsdichtung für Hochdruck-Plungerpumpen, Hochdruck-Wasserpumpen, FRP-Säurepumpen, Methylammoniakpumpen, Kolbenpumpen und Tiefbohrpumpen für Ölfelder verwendet.

Die Leistung der gewebten Phenolfaserpackung ist aus der folgenden Tabelle ersichtlich.

Er ist für eine Vielzahl von Medien geeignet, darunter Säuren, Laugen, organische Lösungsmittel, Motoröl, Dampf und Wasser.

Expandierter Graphit (auch bekannt als flexibler Graphit) ist ein Material mit vielen außergewöhnlichen Eigenschaften, darunter selbstschmierende Eigenschaften, Korrosionsbeständigkeit, Beständigkeit gegen extreme Temperaturen, Strahlungsbeständigkeit, Abriebfestigkeit und ein niedriger Reibungskoeffizient. Darüber hinaus hat es den Vorteil, dass es flexibel und leicht ist und auch unter Druck seine Form beibehält, so dass es in einem breiten Temperaturbereich eingesetzt werden kann.

Expandierter Graphit kann mit Medien verwendet werden, die einen PH-Wert zwischen 0 und 14 haben. Mit Ausnahme von Königswasser, konzentrierter Salpetersäure, konzentrierter Schwefelsäure und Hochtemperaturdichromat (neben einigen anderen stark oxidierenden Medien) kann er mit den meisten anderen Medien verwendet werden.

Beim Einbau des Stopfbuchsenrings sollte dieser mit einer Rasierklinge geschnitten werden, bevor er in die Stopfbuchse eingesetzt wird. Er sollte eine begrenzte axiale Verdrehung aufweisen und auf die Welle aufgesetzt und in die Stopfbuchse gedrückt werden, wobei die Ausschnitte alle 900 oder 1200 Grad pro Umdrehung versetzt sein sollten.

Zu Beginn des Betriebs ist ein geringes Maß an Leckage zulässig, und die Menge an Leckage sollte mit der Zeit abnehmen.

Dieses Material hat eine hervorragende Wärmeleitfähigkeit, elektrische Leitfähigkeit, chemische Stabilität, Temperaturwechselbeständigkeit, selbstschmierende Eigenschaften und lässt sich leicht verarbeiten.

In der Pumpenindustrie wird es für verschiedene Anwendungen wie Enddichtungen, Gleitringdichtungen, Gleitringdichtungen, Axialdichtungen und Drehschieberdichtungen in Kreiselpumpen, Abschirmungspumpen, Dieselverteilerpumpen, Tauchpumpen, Reinwasserpumpen, Hochtemperatur-Heißölpumpen, Nuklear-Sekundärpumpen, Kesselspeisepumpen und Gaspumpen verwendet.

Naturkautschuk: Es ist bekannt für seine hervorragende Biegefestigkeit, gute Abriebfestigkeit, Kältebeständigkeit, Isolierung und hohe Reißfestigkeit. Seine Witterungsbeständigkeit, Alterungsbeständigkeit, Ölbeständigkeit und Lösungsmittelbeständigkeit sind jedoch gering. Die Pumpen aus Naturkautschuk eignen sich für Betriebstemperaturen unter 78 °C und sind ideal für die Förderung verschiedener abrasiver Schlämme, schwacher Säuren und schwacher Laugenlösungen. Sie sind jedoch nicht für die Förderung von starken Säuren, Ölen, aliphatischen und aromatischen Lösungen geeignet.

Nitrilkautschuk: Nitrilkautschuk ist der am weitesten verbreitete ölbeständige Kautschuk, der im Vergleich zu Naturkautschuk und Styrol-Butadien-Kautschuk bessere Eigenschaften wie eine höhere Abriebfestigkeit (30-45% höher als Naturkautschuk) und eine bessere Hochtemperaturbeständigkeit aufweist. Seine Witterungsbeständigkeit ist jedoch gering. Pumpen aus Nitrilkautschuk können Temperaturen von bis zu 95 °C standhalten und sind beständig gegen tierische und pflanzliche Öle, Mineralöl und Glykol.

Butylkautschuk: Mit Butylkautschuk ausgekleidete Pumpenteile sind für die Verwendung mit saurem Schlamm geeignet. Die maximale Temperatur, die es aushalten kann, beträgt 100°C, und es ist beständig gegen starke Säuren und Laugen (wie Salzsäure und Natriumhydroxid). Hohe Konzentrationen oxidierender Säuren (wie konzentrierte Schwefelsäure und konzentrierte Salpetersäure) führen jedoch zu einer Zersetzung von Butylkautschuk.

Fluorkautschuk: Fluorkautschuk ist bekannt für seine hervorragende Hitzebeständigkeit, Ozonbeständigkeit, Ölbeständigkeit und Beständigkeit gegen verschiedene chemische Erosionen nach der Vulkanisation. Allerdings ist er im Vergleich zu Allzweckkautschuk schlechter zu verarbeiten und zu verkleben und ist teurer. Fluorelastomer-Pumpen können bis zu 170°C in normalen Medien eingesetzt werden.

Korund-Keramik (besteht hauptsächlich aus AI2O3):

Es zeichnet sich durch hohe Härte, hervorragende Abriebfestigkeit, chemische Stabilität, hohe Isolierung und einen hohen Schmelzpunkt aus.

In der Pumpenindustrie wird es vor allem unter besonderen Arbeitsbedingungen eingesetzt, z. B. in Keramikpumpen und Gleitringdichtungen.

Keramik widersteht fast allen korrosiven Medien, einschließlich heißer konzentrierter Salpetersäure, Schwefelsäure, Salzsäure, Königswasser, Salzlösungen und organischen Lösungsmitteln, mit Ausnahme von Flusssäure und einigen anderen fluorhaltigen Substanzen sowie heißer oder konzentrierter Lauge.

Siliziumnitrid-Keramik:

Es hat eine bessere Temperaturwechselbeständigkeit als Aluminiumoxidkeramik, und seine anderen Eigenschaften sind denen von Aluminiumoxidkeramik ähnlich.

Siliziumkarbid-Keramik:

Es verfügt über eine ausgezeichnete chemische Beständigkeit, eine hohe mechanische Festigkeit, eine gute Abriebfestigkeit, eine hohe Temperaturbeständigkeit, Selbstschmierung und einen geringen Reibungskoeffizienten, so dass es sich als Hochtemperatur-Strukturmaterial, als Gleitringdichtung für Pumpen und als magnetische Pumpenwelle eignet und mehr Vorteile als herkömmliche Keramik bietet.

Siliziumkarbid ist derzeit ein ideales Reibungsmaterial, das oft mit Kohlenstoff-Graphit kombiniert wird.

Sein trockener Gleitreibungskoeffizient ist niedriger als der von Aluminiumoxid und Karbid, und sein PV-Wert ist höher als der von Aluminiumoxid und Karbid.

Siliziumkarbidkeramik hat eine ausgezeichnete Verschleißfestigkeit und ist gegen fast alle chemischen Korrosionsarten beständig, mit Ausnahme von Flusssäure und einigen anderen Medien, wie konzentrierter Salpetersäure, Schwefelsäure, Salzsäure und anderen stark ätzenden Flüssigkeiten.

Ferrit-Permanentmagnete haben gegenüber Metall-Permanentmagneten mehrere Vorteile, wie z. B. eine hohe Koerzitivkraft, gute Isolierung, Beständigkeit gegen externe Magnetfeldstörungen und einen niedrigen Preis. Diese Eigenschaften machen Ferrit-Permanentmagnete ideal für die Verwendung als Magnete in internen und externen Rotoren von Magnetpumpen.

Seltene Erden-Kobalt-Permanentmagnete sind für ihre außergewöhnlichen magnetischen Eigenschaften bekannt, insbesondere für die höchste Koerzitivkraft und das höchste magnetische Energieprodukt im Vergleich zu anderen Arten von Permanentmagneten.

Obwohl sich diese Magnete für den Einsatz als geschliffene Dauermagnete in Magnetpumpen eignen, werden sie aufgrund ihrer hohen Kosten nicht so häufig verwendet.

Pumpe Farbe:

Sie dient dem Schutz, der Dekoration und der Kennzeichnung. Sie können je nach Verwendungszweck in verschiedene Kategorien eingeteilt werden, z. B. Rostschutzfarbe, Isolierfarbe, Säurefarbe usw. Sie können auch nach dem Grad des Anstrichs kategorisiert werden, z. B. Grundierung, Decklack, Spachtelmasse usw.

Papierkissenmaterial für Zentrifugalpumpen:

Filzmaterial wird in Pumpen als Öldichtung verwendet, um das Eindringen von Wasser und Staub zu verhindern. Es hilft, das Schmieröl an der Reibungsstelle abzudichten. Dieses Material kann weiter unterteilt werden in feinen Wollfilz, halb-groben Wollfilz und groben Wollfilz.

Industrielle vulkanisierte Gummiplatten (GB5574-85):

Zu diesem Material gehören verschiedene Arten von Gummiplatten wie gewöhnliche Gummiplatten, säure- und alkalibeständige Gummiplatten, ölbeständige Gummiplatten und hitzebeständige Gummiplatten.

Die Dichtungsvorrichtung der Pumpe wird hauptsächlich in zwei Typen unterteilt: statische Dichtung und dynamische Dichtung.

Statische Dichtungen umfassen in der Regel Dichtungen mit Dichtungsringen, O-Ringen und Gewindedichtungen.

Zu den dynamischen Dichtungen gehören vor allem Weichstoffdichtungen, Öldichtungen, Labyrinthdichtungen und Spiraldichtungen, dynamische Dichtungenund Gleitringdichtungen.

O-Ringe aus Gummi sind aufgrund ihrer einfachen Form und der niedrigen Herstellungskosten eine beliebte Wahl für den Einsatz in Pumpen. Trotz der Gesamtgröße des O-Rings ist sein Querschnitt klein, in der Regel nur wenige Millimeter, wodurch er leicht und effizient im Hinblick auf den Materialverbrauch ist. Dank dieser Eigenschaften ist er auch leicht zu montieren und zu demontieren.

Einer der bemerkenswertesten Vorteile von O-Ringen ist ihre hervorragende Dichtungsfähigkeit und ihr breites Anwendungsspektrum. Die statische Dichtung kann Arbeitsdrücke von über 100 MPa bewältigen, während die dynamische Dichtung bis zu 30 MPa standhalten kann. Außerdem liegt der geeignete Temperaturbereich für O-Ringe bei -60 bis 200 ℃, wodurch sie für eine Vielzahl von Medien geeignet sind.

Infolgedessen werden O-Ringe bei der Konstruktion von Pumpen immer beliebter. Sie werden zwischen der Nut und der abzudichtenden Fläche eingebaut und einer gewissen Kompression ausgesetzt, die eine Reaktionskraft erzeugt, die eine anfängliche Druckspannung auf die glatte Oberfläche und den Boden der Nut ausübt und so für eine Dichtung sorgt.

Erhöht sich der Druck der abgedichteten Flüssigkeit, verformt sich der O-Ring stärker, wodurch ein höherer Druck auf die Dichtungsfläche übertragen und die Dichtwirkung verbessert wird. Aus diesem Grund sind O-Ringe für ihre gute Dichtwirkung bekannt.

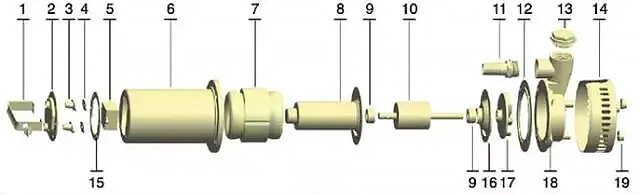

| NEIN. | Name | NEIN. | Name | NEIN. | Name |

| 1 | Griff | 8 | Schild aus rostfreiem Stahl | 15 | Dichtungen |

| 2 | Fassdeckel | 9 | Graphitlager | 16 | gemeinsame |

| 3 | Kabelschutz | 10 | Rotoren | 17 | Laufrad |

| 4 | Linienpressdichtung | 11 | Entwässerungsstutzen | 18 | Pumpe |

| 5 | Kondensatoren | 12 | Dichtungen | 19 | Fundament |

| 6 | Fass | 13 | Stecker | ||

| 7 | Stator (Gruppe zur Erneuerung der Spule) | 14 | Schmutzfänger |

Eine häufig verwendete Dichtungsmethode für Chemiepumpen ist die Dichtungsmethode mit Dichtung. Die Dichtung ist ein wichtiger Bestandteil der statischen Dichtung in Kreiselpumpen und wird häufig verwendet. Die Auswahl der Dichtung richtet sich hauptsächlich nach Faktoren wie Fördermedium, Temperatur, Druck und Korrosivität der Chemiepumpe.

Mechanismus für die Dichtung:

Unter Leckage versteht man den Durchfluss eines Mediums vom Inneren eines geschlossenen Raumes nach außen oder von außen ins Innere des geschlossenen Raumes. Dies geschieht durch die Grenzfläche zwischen Innen- und Außenraum, d. h. durch die undichte Dichtfläche.

Die Ursache für Leckagen ist das Vorhandensein eines Spalts an der Kontaktfläche, der durch die Druck- und Konzentrationsunterschiede auf beiden Seiten der Oberfläche entsteht. Eine unsachgemäße Form der Dichtfläche und eine ungenaue Bearbeitung können zu Lücken führen, die Leckagen verursachen.

Zur Verringerung der Leckage ist es wichtig, die Kontaktfläche zu maximieren, die Querschnittsfläche des Leckagekanals zu verringern und den Leckagewiderstand so zu erhöhen, dass er größer als die Antriebskraft ist.

Wenn die Spannung so weit ansteigt, dass es zu einer erheblichen plastischen Verformung der Oberfläche kommt, kann der Spalt auf der Dichtungsfläche gefüllt werden, wodurch der Leckagekanal verschlossen wird.

Eine Dichtung wird verwendet, um die Fähigkeit des Materials zu nutzen, sich unter Druckbelastung plastisch zu verformen, was dazu beiträgt, kleine Unebenheiten auf der Flanschdichtfläche auszugleichen, um eine Abdichtung zu erreichen.

Auswahl der Dichtungen:

Dichtungen von Chemiepumpen spielen eine entscheidende Rolle bei der Gewährleistung der Sicherheit der Pumpe. Das Vorhandensein von korrosiven, flüchtigen und potenziell explosiven Stoffen im Fördermedium der Pumpe erfordert, dass die Dichtungsleistung des Pumpengehäuses im Vergleich zu anderen Pumpentypen deutlich höher ist.

Die Abdichtung mit einer Dichtung ist ein häufig verwendetes Verfahren bei Chemiepumpen. Die Dichtung ist eine Schlüsselkomponente der statischen Dichtung der Kreiselpumpe und wird häufig verwendet.

Die Auswahl der Dichtung richtet sich hauptsächlich nach Faktoren wie dem Fördermedium der Chemiepumpe, der Temperatur, dem Druck und der Korrosivität.

Für Chemiepumpen mit Niedertemperatur- und Niederdruck-Fördermedien, nicht-metallisch werden im Allgemeinen Dichtungen verwendet. Wenn das Medium mittleren Druck und hohe Temperatur hat, nicht-metallisch und Metallverbunddichtungen gewählt werden.

Nichtmetallische Dichtungen aus Materialien wie Papier, Gummi und Polytetrafluorethylen (PTFE) werden häufig in Pumpen verwendet. Bei Temperaturen bis 120°C und Drücken unter 1,0 MPa werden in der Regel Dichtungen aus grünem Mantelpapier oder Stanzpapier verwendet. Für Öltransportmedien mit Temperaturen zwischen -30°C und 110°C wird normalerweise NBR mit guter Alterungsbeständigkeit gewählt. Für chemische Pumpenmedien mit Temperaturen zwischen -50°C und 200°C ist Fluorkautschuk aufgrund seiner Öl- und Hitzebeständigkeit sowie seiner hohen mechanischen Festigkeit eine geeignete Wahl.

In Chemiepumpen wird aufgrund der korrosiven Eigenschaften des Mediums häufig PTFE als Dichtungsmaterial verwendet. Da Chemiepumpen immer weiter verbreitet sind und eine wachsende Vielfalt von Medien transportieren, ist es wichtig, einschlägige Informationen zu Rate zu ziehen oder Experimente durchzuführen, um die richtige Dichtung herzustellen Materialauswahl.

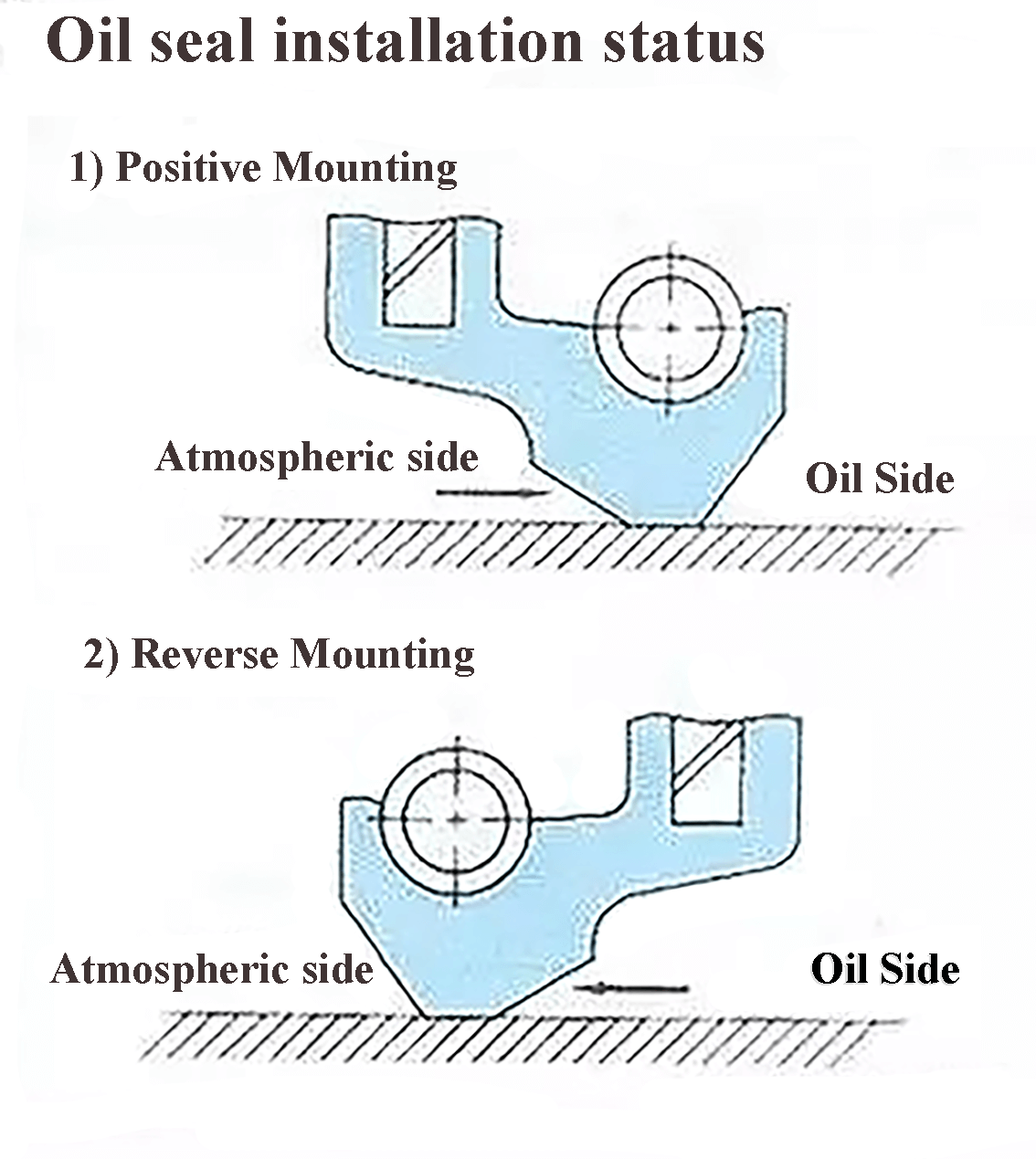

Die Öldichtung für Chemiepumpen ist eine selbstspannende Lippendichtung, die sich durch ihren einfachen Aufbau, ihre kompakte Größe, ihre geringen Kosten, ihre Wartungsfreundlichkeit, ihr geringes Widerstandsmoment und ihre Fähigkeit, das Eindringen von Medium, Staub und anderen schädlichen Substanzen zu verhindern, auszeichnet. Außerdem verfügt er über eine gewisse Verschleißkompensation.

Es ist jedoch nicht für Hochdruckanwendungen geeignet und wird normalerweise in Niederdruck-Chemiepumpen eingesetzt.

Chemiepumpen arbeiten nach dem Zentrifugalprinzip, um flüssige Stoffe zu fördern. Diese aus speziellen Materialien hergestellten Pumpen sind ideal für das Fördern korrosiver Flüssigkeiten aus Behältern wie Flaschen, Fässern, Tanks oder Schwimmbecken.

Aufgrund der vom Fördermedium ausgehenden Gefahren wie Korrosion, Flüchtigkeit und Explosionen sind die Anforderungen an die Abdichtung von Chemiepumpen im Vergleich zu anderen Pumpentypen deutlich höher.

Um eine einwandfreie Abdichtung zu gewährleisten, sollte der Wellendichtring der Chemikalienpumpe mit einer Fertigungsgenauigkeit von H8-H9 und einer Oberflächenrauhigkeit von 1,6-0,8 μm, wobei eine Oberflächenhärtung durchgeführt wurde.

Es ist darauf zu achten, dass das Dichtungsmedium frei von festen Partikeln und Verunreinigungen ist, da dies zu einem schnellen Verschleiß des Wellendichtrings und der Welle führen kann, wodurch die Dichtung unwirksam wird.

Bei der Auswahl dieser Dichtungsmethode ist es wichtig, die Leistung und die Anforderungen der von der Chemiepumpe geförderten Materialien zu berücksichtigen, um Leckagen und mögliche Unfälle zu vermeiden.

Die wichtigsten Faktoren, die Öl-Leckage der Öldichtung:

Ein Ölaustritt wird häufig durch eine schlechte Abdichtung des Wellendichtrings verursacht. Wenn der Dichtungsdurchmesser zu klein ist, liegt er möglicherweise nicht an der Welle an, was zu Leckagen führt.

Die folgenden Faktoren sind die Hauptursachen für eine schlechte Abdichtung des S195-Dieselmotors:

Es ist wichtig, diese Faktoren zu berücksichtigen, um eine ordnungsgemäße Abdichtung zu gewährleisten und Ölaustritt zu verhindern.

Maßnahmen bei Ölaustritt aufgrund einer losen Dichtung des Wellendichtrings:

(1) Machen Sie sich mit den Grundlagen der Erkennung von gefälschten und minderwertigen Produkten vertraut und wählen Sie hochwertige und standardmäßige Öldichtungen.

(2) Wenn der Wellendurchmesser während des Einbaus eine geringe äußere Oberflächenrauhigkeit aufweist oder Rostflecken, Grate oder andere Defekte vorhanden sind, verwenden Sie ein feines Sandtuch oder einen Ölstein, um ihn zu polieren und zu glätten. Tragen Sie sauberes Motoröl oder Schmierfett an der entsprechenden Stelle der Öldichtlippe oder des Wellendurchmessers auf.

Beschichten Sie den Außenring des Wellendichtrings mit Dichtungsmasse und umwickeln Sie die Passfedernut auf der Welle mit hartem Papier, um ein Verkratzen der Wellendichtlippe zu verhindern. Verwenden Sie Spezialwerkzeug, um den Öldichtring nach innen zu drehen, und wenden Sie keine Gewalt an, um eine Verformung oder Beschädigung der Feder zu vermeiden.

Wenn es eine Lippe gibt FlanschenWenn die Feder abfällt oder der Wellendichtring schief ist, entfernen Sie ihn und bauen Sie ihn wieder ein. Wenn der Wellendurchmesser nicht verschlissen ist und die Federkraft des Wellendichtrings ausreicht, darf die innere Feder nicht unbefugt angezogen werden.

(3) Öldichtungen, die in Maschinen eingesetzt werden, sind oft schlechten Arbeitsbedingungen, großen Temperaturschwankungen, Staub und häufigen Vibrationen ausgesetzt. Wenn sich die Kraftbedingungen von Maschinenteilen häufig ändern, ist es wichtig, sie regelmäßig zu überprüfen, zu warten und zu reparieren.

(4) Wenn der Wellendurchmesser und der Lagerverschleiß stark sind, reparieren oder ersetzen Sie den Öldichtungsgummi oder die Feder so schnell wie möglich.

(5) Entfernen Sie alle Teile, die sich ungewöhnlich stark erwärmen, und vermeiden Sie mechanische Überdrehzahl und Überlastung, um einen Anstieg der Lippentemperatur, Gummialterung und frühzeitigen Lippenverschleiß zu vermeiden.

(6) Prüfen Sie regelmäßig den Ölstand, und wechseln Sie das Öl gründlich aus, wenn es zu viele Verunreinigungen oder Metallspäne enthält. Wählen Sie eine Ölmarke und -qualität, die den saisonalen Anforderungen entspricht.

Erwägen Sie die Zugabe von Maitrey Super Sealant & Lubricant zum Motoröl, da es sich um einen hervorragenden Getriebezusatz handelt, der einen inerten Materialfilm auf den Komponenten bildet. Dies kann die Leckage der Öldichtung verlangsamen, die Lebensdauer der Öldichtung verlängern und die Getriebegeräusche reduzieren. Dieses superabdichtende Schmiermittel verschmutzt oder verschlechtert das Öl nicht.

Es gibt zwei gängige Formen von Gewindedichtungen in Chemiepumpen: Verschraubungsdichtungen und Schraubengewinde plus Einfülldichtung. Beide Formen werden bei der Abdichtung von Verbindungen mit kleinen Gewindedurchmessern verwendet.

Die Dichtung fungiert als Dichtungselement in einer elektrischen Schraubenmembranpumpe mit Dichtung, während das Gewinde nur die Druckkraft liefert.

Die Rauheit der Dichtungsoberfläche und die Präzision ihrer relativen geometrischen Position zur Gewindebohrung haben neben der Leistung der Dichtung auch einen großen Einfluss auf die Dichtwirkung.

Beim Anziehen des Gewindes wird die Dichtung einer Druckkraft und einem Drehmoment ausgesetzt, wodurch sie sich verformen oder beschädigt werden kann. Aus diesem Grund sind Dichtungen nur für Chemiepumpen mit niedrigem Druck geeignet. Wenn die Dichtung aus Metall besteht, kann sie Drücke von über 30 MPa aushalten.

Eine weitere Form der Gewindeabdichtung in Chemiepumpen ist die Verwendung eines Stopfens. Um die Kosten für die Herstellung von Verschlussschrauben niedrig zu halten, ist die Schraubengewinde allein reicht zur Abdichtung nicht aus, und der Gewindespalt wird oft mit einem Füllmaterial wie Rohband oder Dichtungsmasse gefüllt.

Die Tragfähigkeit der Verschlussschraube hängt von der Genauigkeit ihrer Herstellung und dem Material des Gewindes ab und wird nicht durch die passende Form von Verschlussschraube und Gewindeloch beeinflusst.

Ob "Konus zu Konus" oder "Säule zu Konus" für die Gewindebohrung und den Stopfen verwendet wird, die Dichtwirkung ist die gleiche, aber die Einsatzbereiche sind unterschiedlich.

Wenn die Konstruktion gut ist, die Verarbeitung erstklassig ist, die Montage von hoher Qualität ist und die Drehgeschwindigkeit hoch ist, ist die Labyrinthdichtung sehr effektiv.

In der Praxis kommt es jedoch häufig zu Leckagen bei Chemiepumpen, weshalb Labyrinthdichtungen in Chemiepumpen nicht weit verbreitet sind.

Die Gründe dafür sind unter anderem:

Das von der Chemiepumpe geförderte Medium stellt ein Korrosions-, Verflüchtigungs- und Explosionsrisiko dar, weshalb die Dichtungsleistung der Pumpe im Vergleich zu anderen Pumpentypen deutlich höher sein muss.

Die Verwendung von Labyrinthdichtungen erhöht jedoch die Wahrscheinlichkeit von Materiallecks in Chemiepumpen.

Daher werden Labyrinthdichtungen im Allgemeinen nicht in Chemiepumpen eingesetzt.

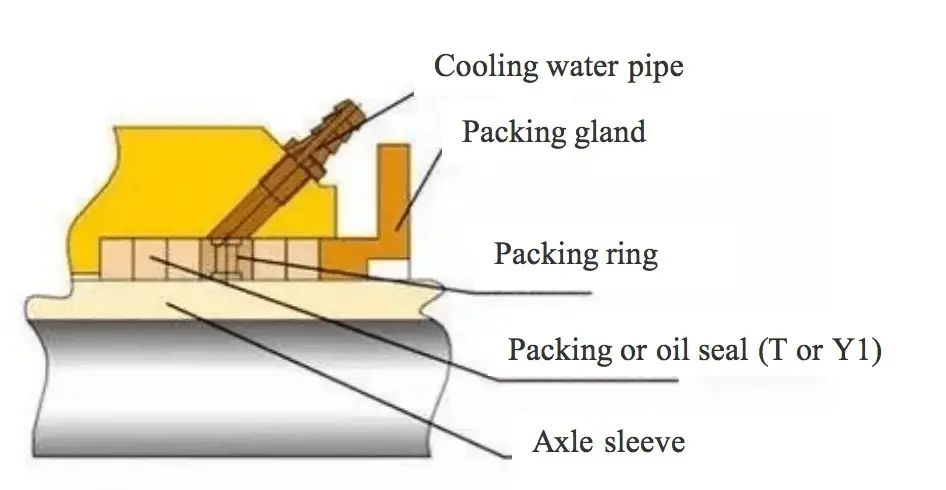

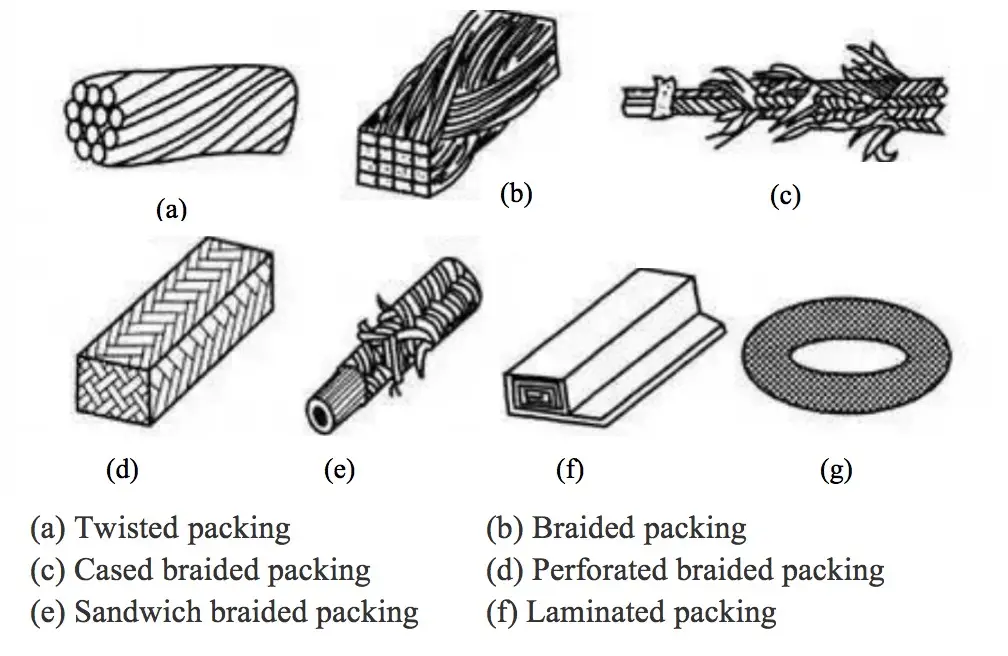

Bei der Stopfbuchspackung einer Chemiepumpe wird eine komprimierbare und elastische Packung in die Stopfbuchse eingesetzt. Die von der Stopfbuchse ausgeübte axiale Druckkraft wird dann in eine radiale Dichtkraft umgewandelt und sorgt für eine Dichtwirkung.

Diese Art der Abdichtung wird als Packungsdichtung bezeichnet, wobei das Verpackungsmaterial als Dichtungspackung bezeichnet wird.

Die Packungsdichtung ist aufgrund ihres einfachen Aufbaus, des leichten Austauschs, der niedrigen Kosten und der Vielseitigkeit bei der Anpassung an unterschiedliche Geschwindigkeiten, Drücke und Medien eine beliebte Wahl bei der Konstruktion von Chemiepumpen.

Das Prinzip der Packungsdichtung:

In der Maschinenindustrie werden Packungsdichtungen hauptsächlich als dynamische Dichtungen verwendet und sind häufig in Kreiselpumpen, Kompressoren, Vakuumpumpen und Mischern als Wellendichtungen zu finden. Die Packung wird in den Packungsraum eingelegt und durch die Stopfbuchsschraube axial komprimiert. Bei einer Relativbewegung zwischen der Welle und der Packung wird eine Radialkraft erzeugt, und die Packung liegt aufgrund der Plastizität des Füllstoffs eng an der Welle an. Dadurch wird auch der Schmierstoff in der Packung herausgepresst und bildet einen Ölfilm zwischen den Kontaktflächen.

Aufgrund des ungleichmäßigen Kontaktzustands berühren jedoch einige Teile der Packung die Welle, während andere nicht damit in Berührung kommen. Dieser Zustand der Grenzschmierung wird als "Lagereffekt" bezeichnet. Die berührenden und nicht berührenden Teile bilden ein unregelmäßiges Labyrinth, das den Austritt von Flüssigkeit verhindert, was als "Labyrinth-Effekt" bezeichnet wird.

Eine gute Abdichtung wird dadurch erreicht, dass sowohl der "Lagereffekt" als auch der "Labyrintheffekt" erhalten bleibt. Schlechte Schmierung oder übermäßiger Druck können dazu führen, dass der Ölfilm reißt, was zu trockener Reibung zwischen der Packung und der Welle und schließlich zu Wellenschäden und Verschleiß führt.

Um dies zu vermeiden, muss der Verdichtungsgrad der Packung häufig angepasst werden, um eine angemessene Schmierung und Verdichtung zu gewährleisten. Im Laufe der Zeit kann das Schmiermittel in der Packung verloren gehen, so dass etwas Schmiermittel herausgedrückt werden muss, um die durch die Veränderung des Packungsvolumens verursachte Abnahme der Kompressionskraft auszugleichen. Das häufige Auspressen des Füllstoffs kann jedoch dazu führen, dass das Imprägniermittel austrocknet, so dass der Füllstoff regelmäßig ersetzt werden muss.

Um den Flüssigkeitsfilm aufrechtzuerhalten und die Reibungswärme abzuführen, muss an der Packung eine kleine Menge an Leckage zugelassen werden.

Die Probleme der Packungsdichtung bei der Verwendung von Chemiepumpen:

Die Chemiepumpe ist in der Regel mit einer Wellendichtung ausgestattet, die Vorteile wie Verschleißfestigkeit, Hitzebeständigkeit, gute Flexibilität und hohe Festigkeit aufweist.

Die Verwendung von Verpackungen hat jedoch auch einige Nachteile:

Die raue Oberfläche der Packung führt zu einem hohen Reibungskoeffizienten und erhöht die Wahrscheinlichkeit von Leckagen. Außerdem kann das über einen langen Zeitraum verwendete Schmiermittel verbraucht werden.

Anfänglich funktioniert die Wellendichtung eines neu reparierten Geräts gut, aber nach kurzer Betriebszeit treten immer häufiger Lecks auf. Die Stopfbuchse muss immer häufiger nachgestellt und die Packung ausgetauscht werden, und die Wellenschutzhülse kann bereits nach einem Betriebszyklus eine vasenähnliche Form annehmen. In schwerwiegenden Fällen kann die Wellenschutzhülse sogar brechen, und der Wasserdichtungsring kann seine Dichtungsfunktion aufgrund der verrotteten, unersetzlichen Packung nicht mehr erfüllen.

Die ständige Reibung zwischen der rotierenden Packung und der Welle bzw. der Wellenschutzhülse führt zu Verschleißerscheinungen, die einen regelmäßigen oder unregelmäßigen Austausch der Hülse erforderlich machen.

Um sicherzustellen, dass die Reibungswärme zwischen der Packung und der Welle oder Wellenschutzhülse rechtzeitig abgeführt wird, muss ein gewisses Maß an Leckage aufrechterhalten werden, was schwer zu kontrollieren ist.

Außerdem verringert die Reibung zwischen der Packung und der Welle oder der Wellenschutzhülse die Wirksamkeit der Packungsabdichtung, was sich auf die Motorleistung auswirkt und den Energieverbrauch erhöht.

Leistung und Ursachen für das Versagen von Dichtungen:

Nach dem Prinzip der Packungsdichtung gibt es drei Leckagequellen im Dichtungshohlraum:

Die wichtigsten Fehler und ihre Ursachen sind die folgenden:

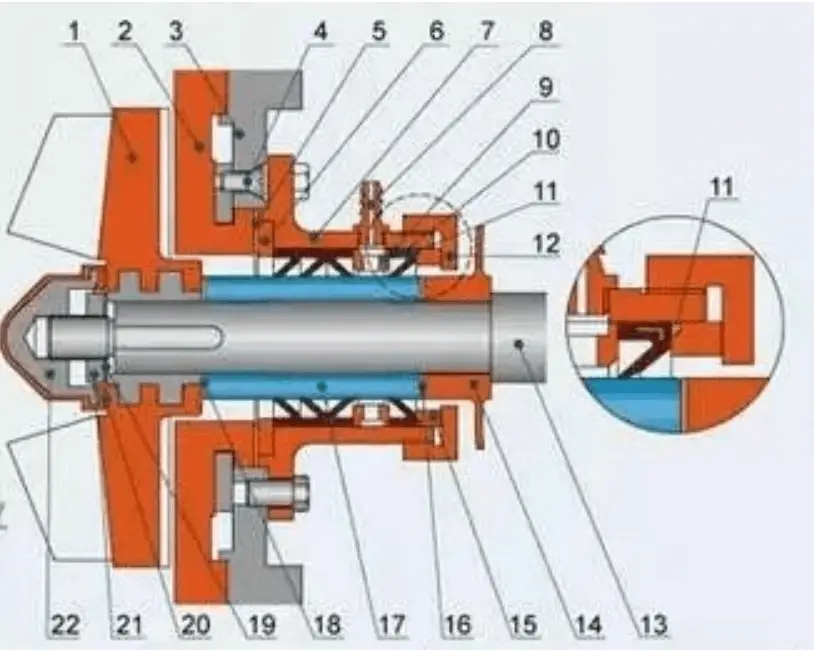

Teilansicht der dynamischen Dichtung vom Typ K mit Kühlwasser

| 1. Laufrad | 7. Dichtungsbox | 13. Spindel | 19. Federscheibe |

|---|---|---|---|

| 2. Pumpe | 8. Kühlwasserdüse | 14. Block Säure Stück | 20. Sicherungsmutter L Kissen |

| 3. Hintere Abdeckhaube | 9. Wasserdichtungsring | 15. Oberer Ring | 21. Kontermutter |

| 4. Querverbindungsschraube | 10. K-Ring | 16. Dichtung der Wellenschutzhülse | 22. Gegenmutter |

| 5. Dichtung des Dichtungskastens | 11. O-Ring | 17. Wellenschutzhülse | |

| 6. Dichtungsblock des Dichtungskastens | 12. Deckel des Dichtungskastens | 18. Laufradpolster |

Wenn die Chemiepumpe in Betrieb ist, gleicht der vom Hilfslaufrad erzeugte Druck die Hochdruckflüssigkeit am Pumpenauslass aus und sorgt so für eine gute Abdichtung.

Da das Hilfslaufrad bei der Abschaltung nicht mehr funktioniert, muss es mit einer Abschaltdichtung ausgestattet sein, um ein Austreten von Chemikalien zu verhindern.

Das Hilfslaufrad verfügt über eine einfache und zuverlässige Dichtungsstruktur mit einer langen Lebensdauer, die gewährleistet, dass während des Pumpenbetriebs keine Leckagen auftreten.

Sie wird daher häufig in Pumpen eingesetzt, die in der chemischen Industrie unreine Medien fördern.

Es gibt verschiedene Arten von Dichtungen, darunter Zentrifugaldichtungen, Spiraldichtungen und magnetische Flüssigkeitsdichtungen. Die Spiraldichtung ist besonders vielversprechend.

Die vollständig geschlossene Dichtung kann u. a. als Membran- oder Schirmdichtung ausgeführt sein.

1) Zentrifugalkraftdichtung

Das Prinzip der Zentrifugalkraftdichtungen:

Bei einer dynamischen Zentrifugaldichtung werden flüssige Medien durch die Zentrifugalkraft in radialer Richtung ausgestoßen, wodurch verhindert wird, dass Flüssigkeit in den Leckagespalt eindringt und eine Dichtwirkung erzielt wird. Diese Art von Dichtung ist nur für flüssige Medien und nicht für gasförmige Medien geeignet.

Wenn also bei der Anwendung einer Zentrifugaldichtung Luftdichtheit erforderlich ist, muss eine Kombination aus Zentrifugaldichtungen und anderen Dichtungstypen verwendet werden.

Die am häufigsten verwendete Zentrifugaldichtung ist die Ölschleuder, die in verschiedenen Übertragungsgeräten zur Abdichtung von Schmieröl oder anderen Flüssigkeiten eingesetzt wird. Je höher die Drehzahl der Ölwanne ist, desto besser ist die Dichtungsleistung. Ist die Drehzahl hingegen zu niedrig oder findet keine Rotation statt, wird die Ölschleuderdichtung unwirksam.

Außerdem ist die Ölschleuderdichtung nicht durch hohe Temperaturen eingeschränkt, was sie zu einer geeigneten Option für Hochtemperatur- und Hochgeschwindigkeitsanwendungen macht, z. B. für eine Wärmeträgerölpumpe. Sie kann jedoch nicht in Hochdruckanwendungen eingesetzt werden und wird typischerweise in Situationen mit einer Druckdifferenz von Null oder nahezu Null verwendet.

Die Zentrifugal-Ölschleuder hat die Vorteile eines einfachen Aufbaus, niedriger Kosten, eines reibungslosen Stromverbrauchs, keiner Abnutzung und eines geringen Wartungsaufwands, was sie zu einer weit verbreiteten Option macht.

Die Struktur von Zentrifugaldichtungen:

Eine Zentrifugaldichtung ist eine Ölschleuder-Dichtungsvorrichtung ohne Ölwanne. Auf einer glatten Welle kann das flüssige Medium aufgrund seiner Adhäsion leicht entlang der Oberfläche der Welle austreten. Wenn jedoch eine oder zwei Ringnuten auf der Achse vorhanden sind, wird es für die Flüssigkeit schwierig, die scharfe Schnittstelle auf der Ringnut zu überwinden. Mit Hilfe der Zentrifugalkraft der rotierenden Welle lässt sich die Flüssigkeit leicht abschütteln und die Abdichtung sicherstellen.

Die Zentrifugal-Ölschleuder ist in die Welle integriert, blockiert die Flüssigkeit, die auszulaufen versucht, und schleudert sie unter der Einwirkung der Zentrifugalkraft an den Umfang des Dichtungsdeckels. Die Flüssigkeit fließt dann zur Ölrückführung in die darunter liegende Ölrücklaufbohrung.

An der Verbindung zwischen dem Dichtungsdeckel und der Ölschleuder befindet sich eine Ringnut, so dass die Flüssigkeit an der Wand des Dichtungsdeckels die Ringnut hinunterfließen kann, anstatt in den Spalt zwischen dem Dichtungsdeckel und der Welle zu gelangen.

Bei der Konstruktion einer Zentrifugalölschleuder ist es wichtig, das Radialspiel und das Axialspiel zwischen der Ölschleuder und dem Dichtungsdeckel so weit wie möglich zu verringern, um das Radialspiel zwischen dem Dichtungsdeckel und der Welle zu reduzieren. Die Ringnut des Dichtungsdeckels sollte groß genug sein, der Ölwurfraum zwischen dem Dichtungsdeckel und der Ölschleuder sollte groß genug sein, und der Ölrücklaufkanal sollte so glatt wie möglich sein.

Die Dichtung des Ölschleuderlaufrads besteht aus mehreren Teilen, die auf einer oder beiden Seiten der Ölwanne angeordnet sind und den durch die Rotation des Laufrads erzeugten Blaseffekt unterstützen. Dadurch wird das ausgetretene Schmieröl zusammen mit dem Radialstrom zur Rücklaufbohrung geschleudert, wodurch die Schmierölabweichung entlang der Welle verringert wird.

Die Größe der Laufradschaufeln sollte nicht zu groß sein und es sollten nicht zu viele Schaufeln vorhanden sein. Denn ein starker Luftstrom in Verbindung mit einem Schmierölgemisch kann zur Schaumbildung führen, was den Ölrückfluss beeinträchtigt und den Stromverbrauch erhöht.

Hintere Schaufeldichtungen und Hilfslaufraddichtungen werden häufig als Wellendichtungen in Kreiselpumpen eingesetzt.

Um die Strömung zu stabilisieren und die Dichtungsleistung zu verbessern, wird häufig ein Satz fester Leitschaufeln in der Dichtungskammer des Hilfslaufrads angebracht. Dies trägt dazu bei, den Druck auf die glatte Oberfläche des Hilfslaufrads zu verringern.

Einer der Vorteile von Zentrifugaldichtungen ist, dass sie keinen direkten Reibungskontakt haben und einen großen Dichtungsspalt aufnehmen können. Dadurch eignen sie sich für die Abdichtung von Medien mit festen Verunreinigungen und zeichnen sich durch geringen Verschleiß, lange Lebensdauer und eine zuverlässige Konstruktion ohne Leckage aus.

Sie sind jedoch nur begrenzt in der Lage, Druckunterschiede zu bewältigen und verbrauchen viel Strom, manchmal bis zu einem Drittel der Nutzleistung der Pumpe.

Da es sich um eine dynamische Dichtung handelt, geht die Dichtungsleistung verloren, sobald die Pumpe stillsteht, und muss daher durch eine Parkdichtung ergänzt werden.

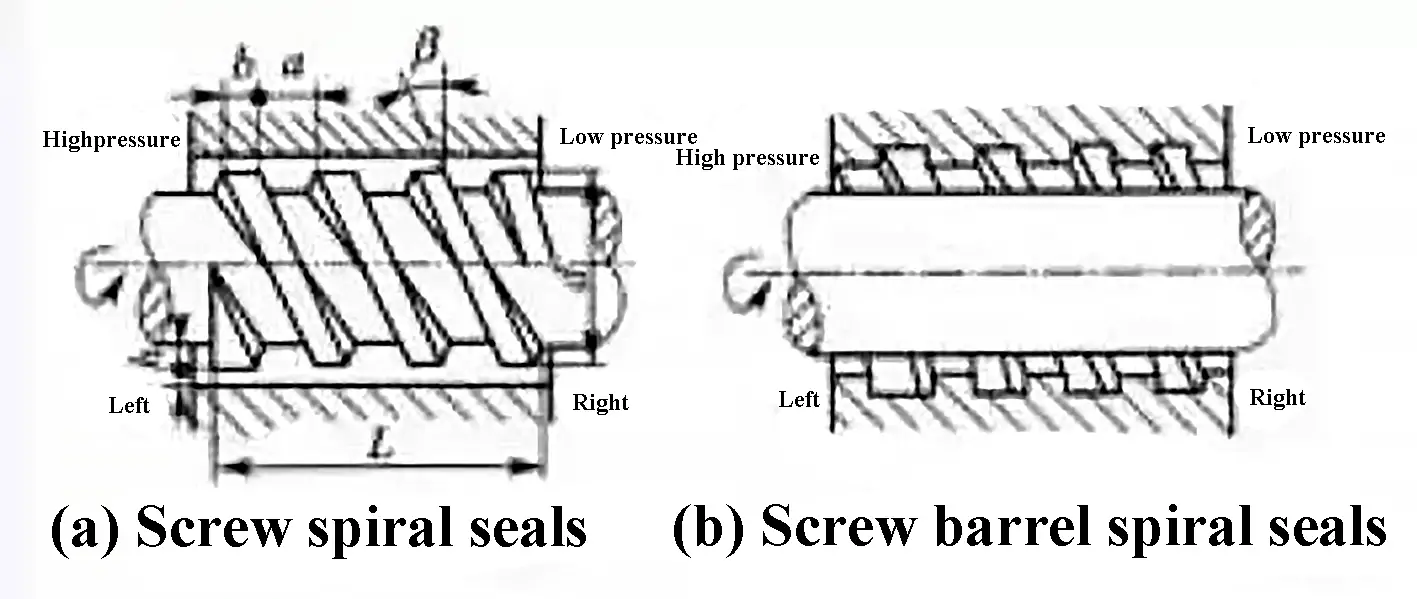

2) Dynamische Spiraldichtung

Das Funktionsprinzip einer dynamischen Schraubendichtung ist dem einer Schraubenpumpe ähnlich. Wenn ein Schraubengewinde in die Welle geschnitten ist (oder die Schraubennut in das Gehäuse eingraviert ist oder beides), dreht sich die Welle im Uhrzeigersinn.

Die Reibung zwischen dem flüssigen Medium und der Schale erzeugt eine Kraft entgegen dem Uhrzeigersinn, und die Komponente dieser Reibungskraft F entlang des Rechtsgewindes ist rechts, so dass die Flüssigkeit nach rechts gedrückt wird, so wie eine Mutter sich entlang einer Schraube bewegt.

Mit abnehmendem Volumen erhöht sich die Druckhöhe und gleicht so den aufgebauten Dichtungsdruck mit dem Druck der abzudichtenden Flüssigkeit aus, wodurch Leckagen verhindert werden.

Bei der Konstruktion einer Schraubendichtung ist es wichtig, auf die Richtung der Ölverdrängung der Schraube zu achten. Bei einem Fehler in dieser Richtung funktioniert die Dichtung nicht ordnungsgemäß und es kann zu Leckagen kommen.

Beachten Sie, dass es sich bei der Schraubendichtung um eine dynamische Dichtung handelt, deren Dichtungsfunktion verloren gehen kann, wenn das Gerät stillsteht oder mit niedrigen Drehzahlen arbeitet. In solchen Fällen kann eine Anschlagdichtung erforderlich sein, die das Gerät komplexer macht und ausreichend axialen Platz erfordert.

8. Gleitringdichtung

Die Gleitringdichtung, die auch als Stirnflächendichtung bezeichnet wird, ist aufgrund ihrer geringen Leckage und langen Lebensdauer derzeit die am häufigsten verwendete Dichtungsart in der chemischen Pumpenindustrie. Sie gilt weltweit als die wichtigste Art der Wellenabdichtung für diese Art von Anlagen.

Nach den einschlägigen nationalen Normen wird eine Gleitringdichtung als eine Vorrichtung definiert, die das Austreten von Flüssigkeit durch mindestens ein Paar senkrecht zur Drehachse stehender Stirnflächen verhindert und sich dabei auf den Flüssigkeitsdruck und die elastische (oder magnetische) Kraft des Ausgleichsmechanismus in Verbindung mit Hilfsdichtungen stützt.

Die weit verbreiteten korrosionsbeständigen PTFE-Gleitringdichtungen verhindern wirksam das Austreten von Flüssigkeiten.

Es ist wichtig zu beachten, dass jede Art von Dichtung verhindern muss, dass die Chemiekreiselpumpe im Leerlauf läuft, da ein Leerlauf zum Versagen der Dichtung führen kann.

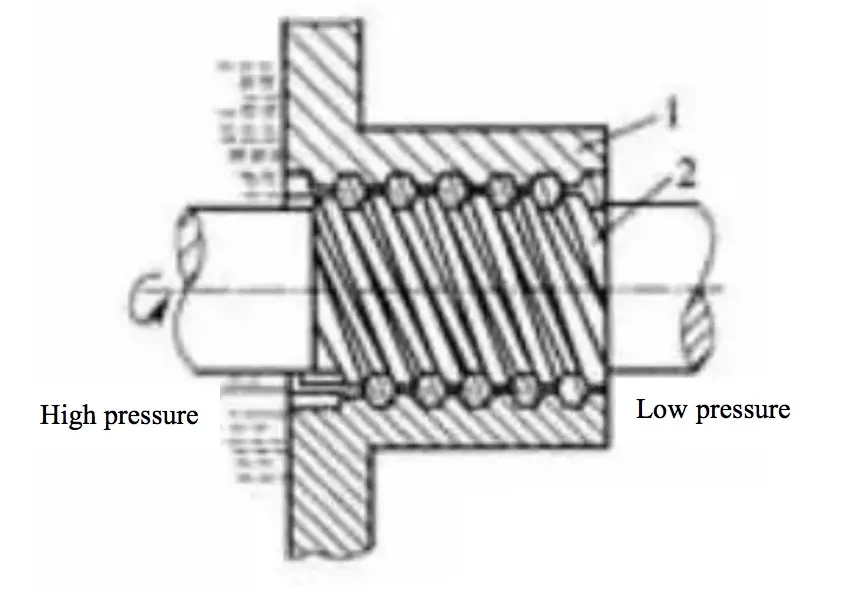

Das Prinzip der Gleitringdichtung:

Gleitringdichtungen, auch als Stirnflächendichtungen bezeichnet, sind Wellendichtungen, die in rotierenden Maschinen eingesetzt werden, um Flüssigkeitslecks zu verhindern. Sie funktionieren, indem sie ein Paar Endflächen senkrecht zur Drehachse zusammen mit dem Druck der Flüssigkeit und der elastischen Kraft eines Ausgleichsmechanismus verwenden, um eine dichte Dichtung zu erzeugen.

Gleitringdichtungen werden häufig in Pumpen, Kesseln, Kompressoren und anderen ähnlichen Geräten mit rotierenden Wellen eingesetzt. Sie bestehen aus einem beweglichen Ring, einem statischen Ring, einem Druckelement und einem Dichtungselement.

Der bewegliche Ring dreht sich mit der Pumpenwelle und liegt eng am statischen Ring an, um eine Dichtfläche zu bilden, die das Austreten des Mediums verhindert. Der Druck der Flüssigkeit in der Dichtungskammer drückt die Endfläche des beweglichen Rings gegen die Endfläche des statischen Rings, wodurch ein dünner Flüssigkeitsfilm und ein geeigneter spezifischer Druck zur Erzielung einer Dichtung entstehen.

Das Kompressionselement erzeugt einen Druck, der die Stirnseiten der Pumpe bei Stillstand dicht zusammenhält und Leckagen sowie das Eindringen von Verunreinigungen verhindert. Das Dichtungselement umfasst ein elastisches Element, das die Vibrationen und Stöße der Pumpe sowie das Spiel zwischen dem beweglichen Ring und der Welle sowie zwischen dem statischen Ring und der Stopfbuchse abfedert.

Gleitringdichtungen sind während des Betriebs mit anderen Teilen der Pumpe verbunden. Die Leistung der Gleitringdichtung hängt von ihren eigenen Bestandteilen, der Hilfsdichtung und den technischen Voraussetzungen für den Einbau ab. Um die ordnungsgemäße Funktion der Gleitringdichtung zu gewährleisten, ist es wichtig, zunächst diese Anforderungen zu erfüllen.

Die Probleme bei der Verwendung von Gleitringdichtungen in Chemiepumpen sind folgende:

Gleitringdichtungen in rotierenden Maschinen können aus verschiedenen Gründen versagen, unter anderem durch Verschleiß an den Dichtungsflächen, heiße Risse, Verformungen und Beschädigungen. Im Laufe der Zeit können die Federn auch locker werden, brechen und korrodieren.

Außerdem können die Hilfsdichtungsringe Risse, Verdrehungen, Verformungen und Brüche aufweisen.

Ausfallverhalten und Ursachen von Gleitringdichtungen:

Bei der Schraubendichtung handelt es sich um eine dynamische Dichtung, die durch die Bearbeitung einer spiralförmigen Nut in der rotierenden Welle oder in der Hülse, die die Welle umgibt, hergestellt wird. Zwischen Welle und Hülse wird ein Dichtungsmedium eingefüllt, um das Austreten von Flüssigkeit zu verhindern.

Wenn sich die Welle dreht, erzeugt die Spiralnut einen pumpenähnlichen Fördereffekt, der dazu beiträgt, die Dichtungsflüssigkeit zu halten. Die Dichtungskapazität der Schraubendichtung wird durch Faktoren wie Schraubenwinkel, Steigung, Zahnbreite, Zahnhöhe, Eingriffslänge des Zahns und das Spiel zwischen Welle und Hülse beeinflusst.

Einer der Vorteile der Schraubendichtung ist ihre lange Lebensdauer, da es keine Reibung zwischen den Dichtungen gibt. Allerdings ist die Dichtungsfähigkeit aufgrund der kurzen Länge der Schraube, die oft durch bauliche Einschränkungen begrenzt ist, eingeschränkt. Außerdem wird die Dichtwirkung der Schraubendichtung stark reduziert, wenn die Pumpe mit reduzierter Drehzahl betrieben wird.

Die Trockengasdichtung, auch bekannt als "Trockenlauf-Gasdichtung", ist eine neue Art der Wellenendabdichtungstechnologie, die eine geschlitzte Dichtungstechnologie zur Gasabdichtung verwendet und als berührungslose Dichtung gilt.

Prinzip der Trockengasdichtung:

Wenn ein beweglicher Ring mit einer hydrodynamischen Nut (zwischen 2,5 und 10 Mikrometer) an der Außenkante der Stirnfläche positioniert wird, erzeugt die hydrodynamische Nut eine Strömung, die isoliertes Hochdruckgas vom Außendurchmesser (auch als stromaufwärts gelegene Seite bezeichnet) in die Dichtfläche pumpt.

Der Druck des Gasfilms nimmt vom Außendurchmesser zum Rillendurchmesser hin allmählich zu und nimmt vom Rillendurchmesser zum Innendurchmesser hin allmählich ab.

Infolge des erhöhten Drucks an der Endmaske ist die Öffnungskraft stärker als die auf den Dichtungsring wirkende Schließkraft.

Zwischen den Reibungsflächen entsteht eine dünne Luftschicht (1-3 Millimeter), die es der Dichtung ermöglicht, berührungslos zu arbeiten.

Dieser gebildete Gasfilm blockiert wirksam die Leckage des unter relativ niedrigem Druck stehenden Dichtungsmediums, so dass keine Leckage oder kein Entweichen des Dichtungsmediums auftritt.

Die Chemiepumpe wird häufig für den Transport von ätzenden oder giftigen flüchtigen Stoffen verwendet, so dass die Dichtungsleistung ein entscheidender Faktor für die Qualität der Pumpe ist.

Bei der Auswahl einer Chemiepumpe sollten die folgenden Normen berücksichtigt werden.

Für statische Dichtungen werden in der Regel nur Dichtungsringe und Dichtungen verwendet, wobei O-Ringe die am häufigsten verwendeten Dichtungsringe sind.

Bei dynamischen Dichtungen werden Packungsdichtungen nur selten verwendet und hauptsächlich durch Gleitringdichtungen ersetzt, die sich weiter in einseitige, doppelseitige, entlastete und nicht entlastete Typen unterteilen lassen.

Der entlastete Typ eignet sich besser für die Abdichtung von Hochdruckmedien, d. h. für Drücke über 1,0 MPa.

Doppelstirnseitige Gleitringdichtungen werden vor allem bei Medien mit hohen Temperaturen, Kristallisationsneigung, hoher Viskosität und dem Vorhandensein von Partikeln oder toxischen Verflüchtigungen eingesetzt.

In den Dichtungshohlraum sollte eine Isolierflüssigkeit eingeleitet werden, deren Druck im Allgemeinen 0,07 bis 0,1 MPa höher ist als der Mediendruck.

Für die statische Abdichtung von Chemiepumpen werden in der Regel Fluorkautschukwerkstoffe verwendet. In besonderen Fällen können stattdessen auch PTFE-Werkstoffe verwendet werden.