Wie kann ein scheinbar einfaches Verfahren wie das Kugelstrahlen Materialoberflächen dramatisch verbessern? Indem kleine Projektile auf eine Oberfläche geschleudert werden, erzeugt Shot Peening eine positive Eigenspannung, die die Festigkeit, Ermüdungsbeständigkeit und Haltbarkeit in verschiedenen Branchen wie der Luft- und Raumfahrt und der Automobilindustrie verbessert. Dieser Artikel befasst sich mit den Mechanismen, den Auswirkungen auf das Material und den Prüfmethoden, die beim Shotpeening zum Einsatz kommen, und bietet Einblicke in die transformativen Auswirkungen auf die Materialeigenschaften. Tauchen Sie ein und erfahren Sie, wie dieses Verfahren die Leistung und Lebensdauer kritischer Bauteile erheblich verbessern kann.

Shot Peening ist ein Verfahren zur Oberflächenverfestigung, das im Vergleich zu anderen Methoden der Oberflächenmodifikation relativ einfach ist, aber erhebliche Auswirkungen hat. Es wird in verschiedenen Industriezweigen eingesetzt, unter anderem in der Luft- und Raumfahrt, bei Lokomotiven und Automobilen.

Das Prinzip des Kugelstrahlens besteht darin, das Material mit Projektilen zu beschießen, wodurch kleine Vertiefungen auf der Oberfläche entstehen und eine plastische Verformung verursacht wird. Dies führt zu Eigenspannungen an der Metalloberfläche. Die komprimierten Kristallkörner unter der Oberfläche müssen wieder in ihre ursprüngliche Form gebracht werden, wodurch eine gleichmäßige Druckeigenspannungsschicht entsteht, die die Oberfläche des Materials stärkt.

Infolge des Schusses HämmernDie Oberflächenschicht des Materials erfährt strukturelle Veränderungen. Die Körner werden feiner, die Versetzungsdichte und die Gitterverzerrung nehmen zu, und es bildet sich eine hohe Druckeigenspannung. Diese Eigenspannung verbessert deutlich die Ermüdungsbeständigkeit und Lebensdauer des Materials sowie seine Festigkeit, Härte, Beständigkeit gegen Spannungskorrosion und Hochtemperaturoxidationseigenschaften.

Für den Test wurden tonnenförmige Teile aus der Aluminiumlegierung 2A14 verwendet, einem Material, das für seine hohe Festigkeit, gute Hitzebeständigkeit, gute Bearbeitbarkeit und gute elektrisches Schweißen und Schweißnahtleistung. Die spezifische Zusammensetzung dieses Materials ist in Tabelle 1 aufgeführt.

Tabelle 1 Chemische Zusammensetzung der Aluminiumlegierung 2A14

| Element | Si | Cu | Mg | Zn | Mn | Ti | Ni | Al |

|---|---|---|---|---|---|---|---|---|

| Zutat | 0.6-1.2 | 3.9-4.8 | 0.4-0.8 | ≤0.3 | 0.4-1.0 | ≤0.15 | ≤0.1 | andere |

Die tonnenförmigen Teile aus der Aluminiumlegierung 2A14 wurden in vier Gruppen unterteilt (siehe Abbildung 1),

(a) Die 1. Gruppe

(b) Die 2. Gruppe

(c) Die 3. Gruppe

(d)Die 4. Gruppe

Abb.1 Teile vor dem Verfestigungsstrahlen

Der Test wurde mit einer pneumatischen Strahlanlage SP1200 G4 durchgeführt, deren Funktionsprinzip in Abbildung 2 dargestellt ist. Das Strahlmittel aus glasfaserverstärktem Kunststoff wurde unter Unterdruck in die Hochdruckdüse eingesaugt und dann unter hohem Druck auf die Oberfläche des Teils geschleudert.

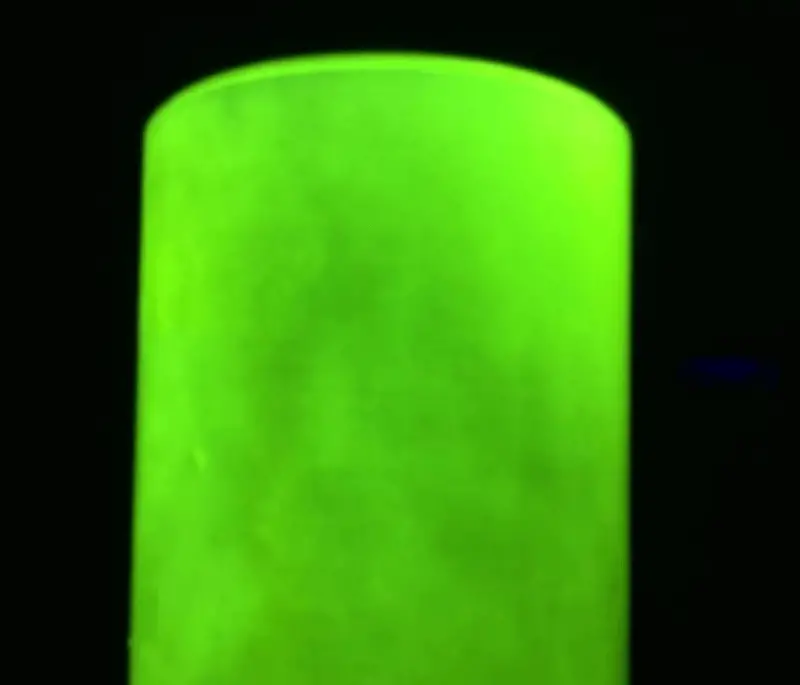

Die für den Test verwendeten Strahlmittelkugeln wurden aus Glaskugeln mit der Spezifikation AGB70 hergestellt und entsprachen der Norm AMS 2431/6. Ihr Aussehen ist in Abbildung 3 dargestellt.

Abb.2 Kugelstrahlbehandlung

Abb.3 Glasgranulat

Die Festigkeit des Kugelstrahlens wurde mit Hilfe eines selbst angefertigten Werkzeugs überprüft, das in Abbildung 4 dargestellt ist. Der Standardsockel für die Überprüfung des ALMEN-Prüfkörpers wurde mit Schrauben sicher an der selbstgebauten Vorrichtung befestigt, und der ALMEN-Standardprüfkörper wurde auf dem Standardsockel fixiert.

Der ALMEN-Standardprüfkörper entsprach den Anforderungen der Dokumente SAE J 442 und AMS 2431/2. Um die Anforderungen zu erfüllen, wurden mindestens vier Tests durchgeführt.

Abb.4 Selbstgebaute Arbeitsvorrichtung

Beim Kugelstrahlen werden die Projektile mit einer bestimmten kinetischen Energie auf die Oberfläche des Materials geschleudert und bilden unter einem bestimmten Luftdruck eine gleichmäßige Strömung. Die Geschwindigkeit und die Aufprallkraft der Projektile werden durch den Luftdruck bestimmt, während der Grad der plastischen Verformung des Werkstoffs durch die Festigkeit des Kugelstrahls bestimmt wird.

Die Sättigungskurve wird gezeichnet und der Sättigungspunkt wird durch die Überprüfung des ALMEN-Probekörpers bestimmt, was die Bestimmung der entsprechenden Kugelstrahlfestigkeit ermöglicht. Bei der Bestimmung des Luftstromdrucks ist es ratsam, einen niedrigeren Druck zu verwenden, um den Verschleiß der Materialoberfläche zu verringern.

Die Geschossdurchflussrate, d. h. die Anzahl der pro Zeiteinheit ausgeworfenen Geschosse, hängt mit dem Luftstromdruck zusammen. Ein niedriger Luftstromdruck sollte mit einer geringeren Durchflussrate einhergehen. In diesem Fall wurde ein Luftstromdruck von 0,5×105Pa gewählt, was zu einer Projektilflussrate von 3kg/min führt.

Durch Einstellen der Auf- und Abfahrgeschwindigkeit der Spritzpistole können unterschiedliche Verfestigungsgrade erreicht werden. Wenn die Bewegungsgeschwindigkeit der Spritzpistole auf 300 mm/min, 600 mm/min und 900 mm/min eingestellt wurde, wurden Teile mit einer Strahlstärke von 0,35 mm (A), 0,31 mm (A) bzw. 0,27 mm (A) erzielt.

Die Kugelstrahlzeit wird durch die Sättigungszeit des ALMEN-Prüfkörpers bestimmt. Die Zeit, die benötigt wird, um eine 100%-Bedeckung auf der Oberfläche des Teils zu erreichen, kann jedoch als Referenz auf der Grundlage der Sättigungszeit des Prüfstücks verwendet werden.

Die Avrami-Gleichung, die auf einer Zufallsstatistik für die durchschnittliche Abdeckung beruht, geht davon aus, dass die Ankunftsgeschwindigkeit der Teilchen gleichmäßig ist. Die Gleichung lautet wie folgt:

In der Formel,

Nach der Avrami-Gleichung nähert sich die Abdeckungsrate 100%, aber es ist theoretisch unmöglich, 100% zu erreichen. Die Zeit, die benötigt wird, um die endgültige Bedeckung von 10% zu erreichen, ist 1,5 mal größer als die Zeit, die für die anfängliche Bedeckung von 90% benötigt wird. Die zum Erreichen der letzten 1%-Bedeckung erforderliche Strahlzeit macht etwa 20% der Gesamtzeit aus, und die für die letzte 2%-Bedeckung erforderliche Zeit beträgt fast 40% der Gesamtzeit. Bei einer Überdeckung von 99% wurden 85% der Positionen mindestens zweimal und 50% fünfmal oder öfter getroffen.

Wenn die Bedeckungsrate 98% erreicht, wird sie in der Regel als 100% Bedeckung angesehen. Das Erreichen einer Bedeckung von 100% kann jedoch zu einem übermäßigen Shot Peening führen. Die Kontrolle der Bedeckungsrate bei 98% wird die Zeit für das Verfestigungsstrahlen erheblich reduzieren.

Die Avrami-Gleichung besagt, dass der Radius des Lochs gleich dem Radius des Projektils ist und die durchschnittliche Geschwindigkeit der Lochbildung ungefähr der Strahlgeschwindigkeit entspricht. Die zum Erreichen einer 100%-Abdeckung erforderliche Zeit beträgt 20 Minuten.

Die Oberflächenabdeckung wird mit der Fluoreszenzmethode gemessen. Vor dem Verfestigungsstrahlen wird eine Schicht Fluoreszenzmittel auf die Oberfläche des Teils aufgetragen und unter Schwarzlicht beleuchtet, um eine vollständige Abdeckung zu gewährleisten. Dann werden die Teile kugelgestrahlt. Nach dem Verfestigungsstrahlen werden die Teile erneut unter Schwarzlicht beleuchtet, und wenn keine oder nur eine geringe Fluoreszenz vorhanden ist, gilt die Abdeckung als 100%. Das spezifische Verfahren ist in Abbildung 5 dargestellt.

(a) Wirkung der fluoreszierenden Beschichtung auf der Oberfläche der Teile

(b) Teile vor dem Verfestigungsstrahlen

(c) Der Teileffekt nach dem Kugelstrahlen

Abbildung 5 Prozess der Abdeckungsprüfung mit der Fluoreszenzmethode.

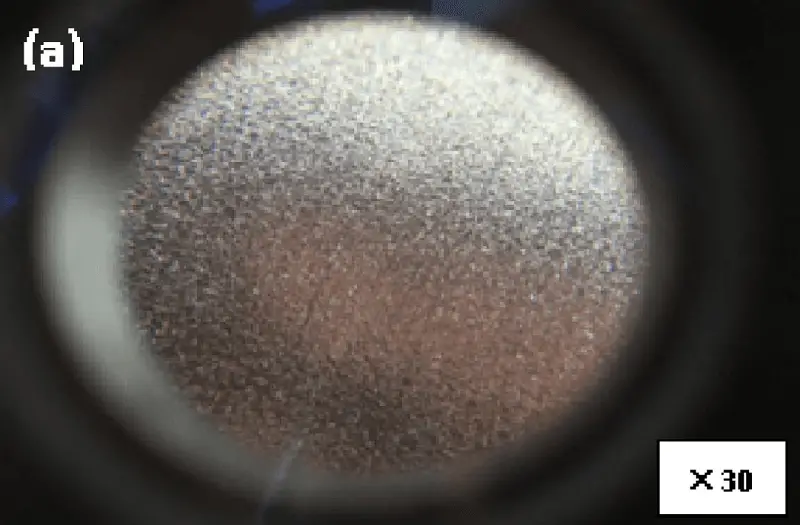

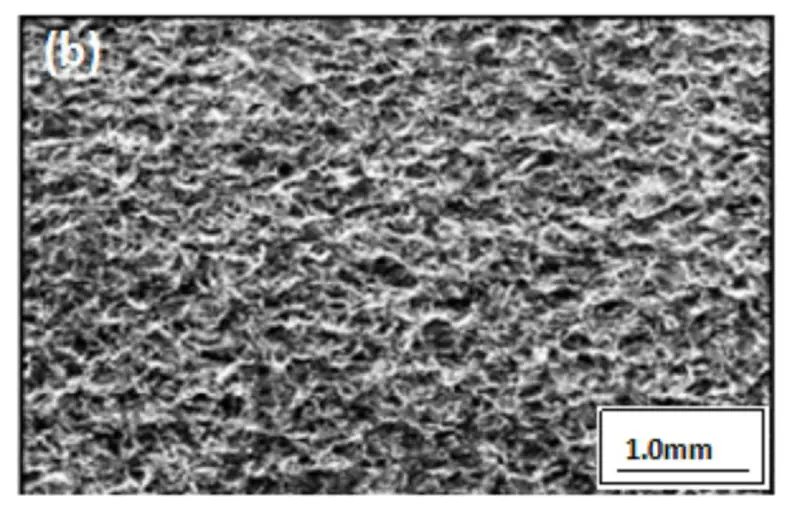

Nach der Auswahl eines Teils wurde dessen Oberflächentopografie nach dem Strahlen weiter untersucht, wie in Abbildung 6 dargestellt. Die Abbildungen 6a und 6b zeigen, dass die Granulatkrater gleichmäßig über die Oberfläche des Teils verteilt sind, was darauf hindeutet, dass keine Oberfläche verfehlt wurde, was mit den Ergebnissen des Fluoreszenztests übereinstimmt. Bei Vergrößerung, wie in Abbildung 6c gezeigt, waren keine Risse auf der Oberfläche vorhanden und es bildete sich eine dichtere, verstärkte Schicht.

(a)

(b)

(c)

Abb. 6 Oberflächenmorphologie nach dem Kugelstrahlen eines Aluminiumfasses

Ein Diamanttaster mit einem Krümmungsradius der Spitze von ca. 2μm wird zur Messung der Oberflächenrauheit verwendet. Die Auf- und Abwärtsbewegung des Tasters wird durch einen elektrischen Längensensor in ein elektrisches Signal umgewandelt. Nach Verstärkung, Filterung und Berechnung wird der Wert der Oberflächenrauhigkeit auf einem Messgerät angezeigt und mit dem Ra-Wert bewertet.

Die Oberflächenrauheit der Aluminiumlegierung 2A14 wurde mit einem Rauheitsmessgerät geprüft, und die Rauheit vor und nach dem Verfestigungsstrahlen wurde gemessen, wie in Tabelle 2 dargestellt. Wenn der Wert der Oberflächenrauheit des nicht kugelgestrahlten Teils niedrig ist, beginnt er nach dem Kugelstrahlen zu steigen. Dies liegt daran, dass die Oberflächenhärte des Teils nicht sehr hoch ist, die Oberfläche relativ gleichmäßig ist und die von den Projektilen erzeugte Aufprallenergie ungleichmäßig ist, was zur Bildung größerer Vertiefungen auf der relativ flachen Oberfläche führt, was einen Anstieg des Oberflächenrauhigkeitswerts verursacht.

Wenn die Oberflächenrauheit des kugelgestrahlten Teils jedoch hoch ist, ist die Oberfläche bereits inhomogen und uneben. Die gleichmäßige Geschwindigkeit der Projektile führt zu einer plastischen Verformung der Oberfläche, wodurch die raue und ungleichmäßige Oberfläche tatsächlich abgeflacht wird.

Tabelle 2 Die Auswirkung des Kugelstrahlverfahrens auf die Oberflächenrauhigkeit von Aluminiumlegierungen

| Wert der Oberflächenrauheit vor dem Kugelstrahlen Ra/μm | 0.35 | 1.47 | 2.60 | 6.70 |

|---|---|---|---|---|

| Oberflächenrauhigkeitswert nach dem Kugelstrahlen Ra/μm[Kugelstrahlfestigkeit 0,35mm (A)] | 2.20 | 2.60 | 3.30 | 5.67 |

| Wert der Oberflächenrauheit vor dem Kugelstrahlen Ra/μm | 0.55 | 1.78 | 2.20 | 6.60 |

| Oberflächenrauhigkeitswert nach dem Kugelstrahlen Ra/μm[Kugelstrahlfestigkeit 0,31mm (A)] | 1.96 | 2.10 | 2.80 | 4.96 |

| Wert der Oberflächenrauheit vor dem Kugelstrahlen Ra/μm | 0.35 | 1.75 | 2.30 | 7.00 |

| Oberflächenrauhigkeitswert nach dem Kugelstrahlen Ra/μm[Kugelstrahlfestigkeit 0,27mm (A)] | 1.65 | 1.85 | 2.50 | 4.85 |

Tabelle 2 zeigt, dass die Auswirkungen auf die relativ geringe Festigkeit der Oberfläche umso größer sind, je höher die Festigkeit der Oberfläche ist, die durch das Kugelstrahlen erzeugt wird. Der Gesamttrend der Auswirkungen auf die Oberflächenrauheit ist jedoch einheitlich.

Die tatsächliche Auswirkung des Kugelstrahlens auf die Oberfläche des Werkstücks hängt hauptsächlich von der Energieübertragung der Projektile auf die Oberfläche ab, die vor allem durch die Masse und die Geschwindigkeit der Projektile bestimmt wird.

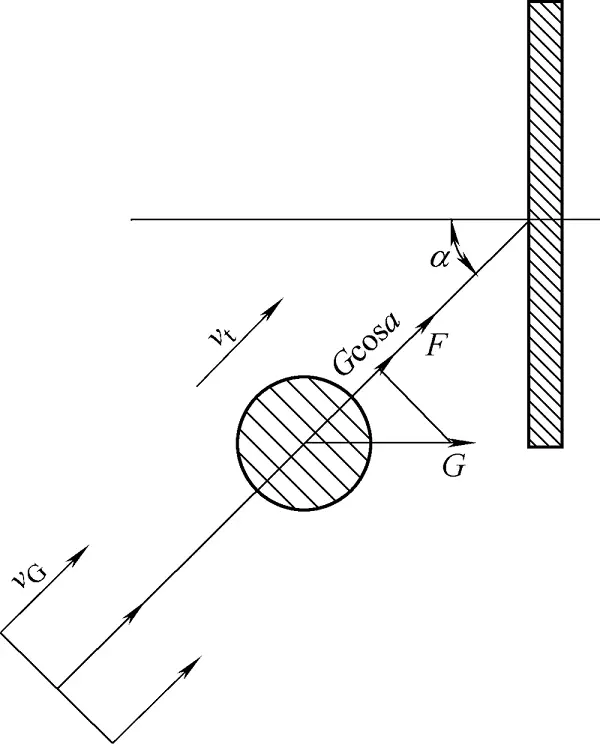

Abbildung 7 zeigt eine schematische Darstellung der Kraft- und Beschleunigungsrichtung der Projektilteilchen.

Abbildung 7 Kraft und Richtung der Beschleunigung des Projektilteilchens

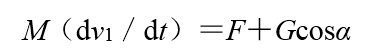

Nach dem zweiten Newtonschen Gesetz kann die Differentialgleichung eines Projektils wie folgt beschrieben werden:

F ist die von den Projektilteilchen aufgenommene Widerstandskraft, die wie folgt ausgedrückt werden kann

In der Formel,

Die Differentialgleichung des Projektilteilchens:

In der Formel,

Nach der thermodynamischen Formel:

In der Formel,

Die Masse des Geschosses kann vernachlässigt werden, und die endgültige Differentialgleichung für die Bewegung des Geschosses lautet:

Dabei ist c die Integralkonstante, wenn die Randbedingungen t=0 und die Projektilgeschwindigkeit v=0, c=1/vGalso

Aus der oben abgeleiteten Formel lässt sich ableiten, dass der Einfluss der verschiedenen Parameter des Kugelstrahlverfahrens auf die Oberflächenleistung zurückzuführen ist:

(1) Es gibt bestimmte Oberflächen, die nicht besprüht werden können, was darauf hindeutet, dass die Oberflächenabdeckung gut und frei von Rissen ist und eine relativ dichte Verstärkungsschicht bildet.

(2) Die Strahlstärke desselben Projektiltyps kann die Oberflächenrauhigkeit des Teils innerhalb eines bestimmten Bereichs verändern. Zum Beispiel:

(3) Die Auswirkung verschiedener Parameter des Shotpeening-Prozesses auf die Leistung der Oberflächenschicht wird aus der Differentialgleichung der Projektilteilchen abgeleitet und kann auf diese zurückgeführt werden:

Je stärker das Kugelstrahlverfahren ist, desto mehr Auswirkungen hat es auf die Oberfläche im Vergleich zu schwächeren Verfahren, aber der allgemeine Trend der Auswirkungen auf die Oberflächenrauheit bleibt unverändert.