Haben Sie sich schon einmal gefragt, wie Sie Bleche zum Biegen präzise abwickeln können? Der Schlüssel dazu ist das Verständnis des K-Faktors. In diesem Artikel wird der Berechnungsprozess aufgeschlüsselt und Ingenieuren und Technikern ein praktischer Leitfaden zum Erreichen genauer Abmessungen an die Hand gegeben. Erfahren Sie, wie theoretische Analysen und 3D-Modellierungssoftware Ihre Blechbearbeitungsprojekte verändern und die Effizienz und Präzision verbessern können. Machen Sie sich bereit, Ihre Fähigkeiten in der Metallbearbeitung zu verbessern und Ihren Produktionsprozess mit diesen wichtigen Erkenntnissen zu optimieren.

In den letzten Jahren hat sich das Blechbiegen in der Eisenbahnindustrie rasant entwickelt, da es ein wichtiges Verarbeitungsverfahren ist.

Die Maßgenauigkeit des Biegeprozesses ist für blechverarbeitende Unternehmen von entscheidender Bedeutung, da das Biegen ein umfassendes Kaltverformungsverfahren ist.

In diesem Beitrag wird anhand einer theoretischen Analyse von 90° gebogenen Blechteilen die Methode zur Berechnung des K-Faktors abgeleitet und der Anwendungsbereich erläutert. Er bietet Ingenieuren und Technikern in der Feinblech Industrie sowohl eine theoretische Grundlage als auch einen praktischen Bezug.

Beim Biegen wird die äußere Schicht des Blechs auf Zug beansprucht, während die innere Schicht Druckspannungen ausgesetzt ist.

Zwischen der äußeren und der inneren Schicht liegt eine Übergangsschicht, die so genannte neutrale Schicht, die weder Zug- noch Druckspannungen ausgesetzt ist.

Die Länge der neutralen Schicht bleibt vor und nach dem Biegen konstant und ist daher ein wichtiger Faktor bei der Berechnung der Abwicklungsgröße des Blechs.

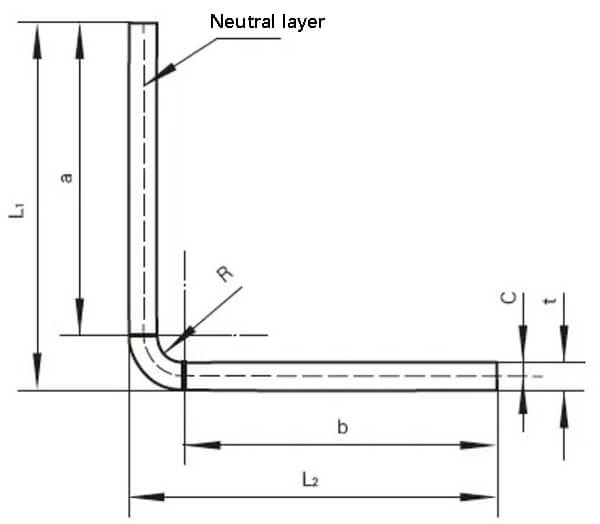

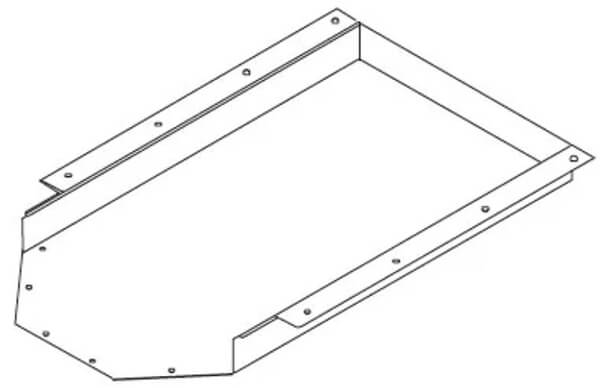

Abbildung 1 ist eine schematische Darstellung der Dimensionen, die für Blechbiegen.

Abb. 1 Schematische Darstellung der Blechbiegegröße

Wie in Abb. 1 dargestellt, wird die Abwicklungsgröße des Blechs mit L festgelegt, so dass es eine Größe gibt:

L=a+b+2π(R+C)/t ①

L1=a+R+t ②

L2=b+R+t ③

Mit K-Faktor: 0<K=c/t<1 ④

Aus den Gleichungen ① ~ ④ lässt sich ableiten, dass:

K=2(L-L1-L2+2R+2t)/πt - R/t ⑤

Die Ergebnisse der Gleichung ⑤ zeigen, dass der Wert des K-Faktors von den Gesamtabmessungen, dem Biege-Innendurchmesser und der Materialstärke der Blechteile abhängig ist.

Traditionell erstellten Blechtechniker eine CAD-Blechabwicklungszeichnung auf der Grundlage des Biegekoeffizienten, der aus jahrelanger Biegeerfahrung abgeleitet wurde. Sie zeichneten dann die abgewickelte Blechform, exportierten sie im DXF-Format und gaben sie in eine Laserschneidmaschine ein, um die abgewickelte Form des Teils zu erhalten.

Bei dieser traditionellen manuellen Berechnungsmethode kann der Biegekoeffizient zwischen verschiedenen Verarbeitungsbetrieben variieren.

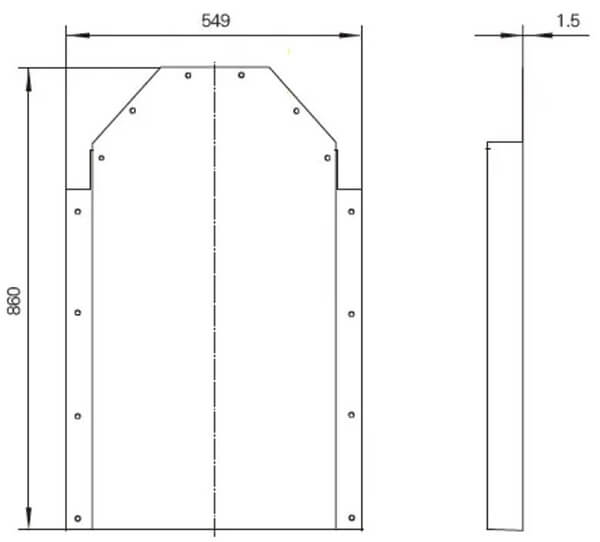

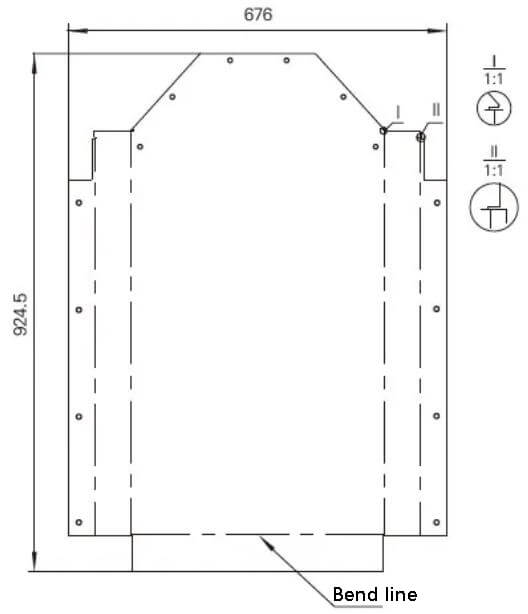

Nehmen wir als Beispiel die Rückwand eines Schaltschranks für eine elektrische Lokomotive, die aus 1.5 mm dick kaltgewalztes Stahlblech, wie in Abbildung 2 dargestellt. Ein Verarbeitungsbetrieb würde seine Expansionsgröße wie folgt berechnen:

Abb. 2 Maßskizze der Rückwand eines Leistungsschranks

Gesamtbreite = 453 + 67 × 2+49,5 × 2-8 × 1,5 (Materialstärke) + 4 × 0,5 (Biegefaktor) = 676mm

Gesamtlänge = 860 + 67-2 × 1,5 (Materialstärke) + 0,5 (Biegekoeffizient) = 924,5 mm

Der manuelle Zeichenprozess ist wenig effizient.

Durch den Einsatz einer dreidimensionalen Modellierungssoftware und der K-Faktor-Methode wird die Effizienz der Blechabwicklungsberechnung erheblich verbessert.

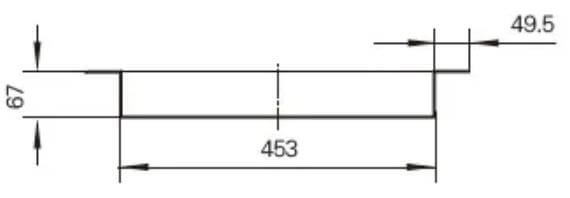

Abb. 3 3D-Ansicht der Rückwand eines Stromschranks

Bei der traditionellen manuellen Berechnung der abgewickelten Größe von Blechen werden die abgewickelte Größe und der Biege-Innendurchmesser in die Gleichung ⑤ eingesetzt, um den entsprechenden K-Faktor zu bestimmen.

Während der Blechbearbeitung BiegeverfahrenEin kleinerer Biege-Innendurchmesser führt zu erhöhtem Druck und Zug auf die inneren und äußeren Schichten des Materials. Wenn die Streckgrenze des Materials überschritten wird, können Risse und Brüche auftreten.

Die hintere Abdeckung eines Schaltschranks für eine elektrische Lokomotive in Abbildung 2 hat beispielsweise einen Biege-Innendurchmesser von 1,5 mm, und der entsprechende K-Faktor, der mit Hilfe der Gleichung ⑤ berechnet wurde, beträgt 0,486, wenn eine dreidimensionale Modellierungssoftware verwendet wird.

In ähnlicher Weise kann der K-Faktor für andere Dickenspezifikationen berechnet werden.

In Tabelle 1 sind die Biegeparameter aufgeführt, die von einem Blechverarbeitung Unternehmen.

Tabelle 1 SolidWorks Biegen Parameter

| Materialstärke (mm) | Faktor K | Innendurchmesser der Biegung (mm) |

| 1.5 | 0.486 | 1.5 |

| 2 | 0.486 | 2 |

| 3 | 0.486 | 3 |

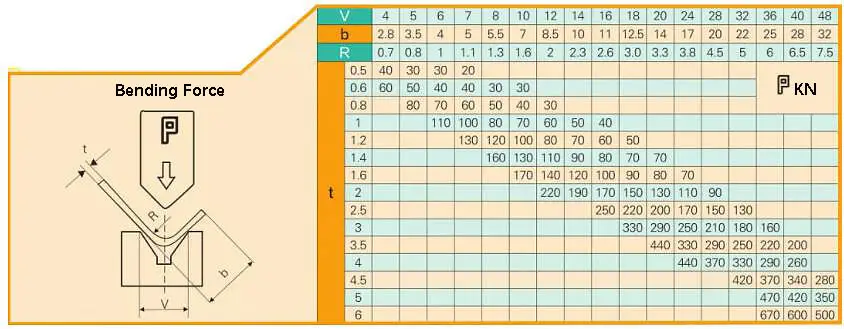

Abb. 4 Schnellcheck-Tabelle der Biegekraft von Abkantpresse

Das Ergebnis der K-Faktor-Berechnung kann in das Feld 3D-Modellierungssoftware.

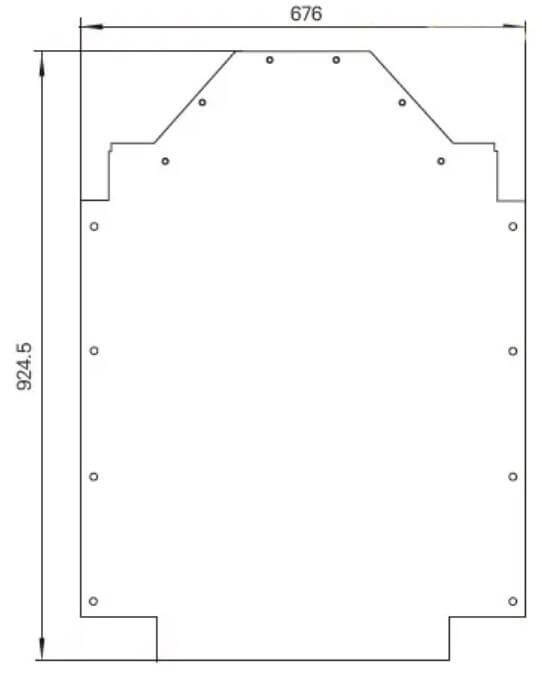

Wenn die Software jedoch für die direkte Erweiterung verwendet wird, kann es zu Lücken in der erweiterten Zeichnung kommen, wie sie in den lokal vergrößerten Zeichnungen I und II in Abbildung 5 zu sehen sind.

Diese Lücken müssen behoben werden, um die Anforderungen zu erfüllen Laserschneidenwie in Abbildung 6 dargestellt.

Die 3D-Modellierungssoftware kann auch DXF-Zeichnungen mit Biegelinien exportieren, um nachfolgende Biegeprozesse zu unterstützen.

Abb. 5 Vergrößerte Ansicht der hinteren Abdeckung des Schaltschranks, direkt exportiert von einer 3D-Modellierungssoftware

Abb. 6 Geänderte erweiterte Ansicht

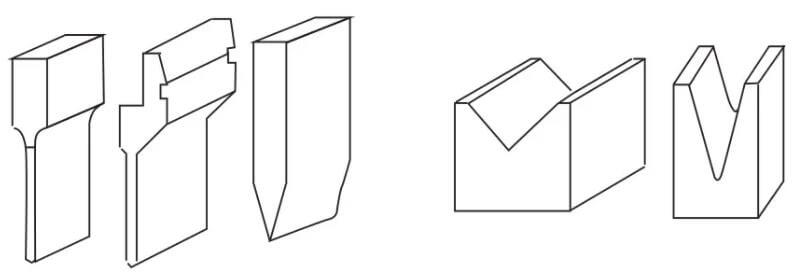

Die Formen der Biegewerkzeuge sind in Abbildung 7 dargestellt.

Bei der Bearbeitung werden je nach Form des Werkstücks die geeigneten Werkzeuge ausgewählt.

Die meisten verarbeitenden Unternehmen verfügen über eine breite Palette von Biegewerkzeugen, insbesondere solche mit einem hohen Spezialisierungsgrad.

Zum Biegen verschiedener komplexer Blechteile werden zahlreiche maßgeschneiderte Biegewerkzeuge mit unterschiedlichen Formen und Spezifikationen verwendet.

Abb. 7 Biegewerkzeug

Viele Faktoren können den Biegeprozess beeinflussen, darunter der Bogenradius der oberen Matrize, die Materialeigenschaften, die Materialstärke, die Festigkeit des UntergesenkGröße der unteren Matrize, usw.

Um die Produktanforderungen zu erfüllen und die Sicherheit der Biegemaschine zu gewährleisten, Blechverarbeitung Die Unternehmen haben ihre Biegestempel standardisiert.

Es ist wichtig, während des Konstruktionsprozesses ein allgemeines Verständnis für die verfügbaren Biegewerkzeuge zu haben.

Wie in Abbildung 7 zu sehen ist, steht die linke Seite für die obere Matrize und die rechte Seite für die untere Matrize.

Das Grundprinzip des Biegens besteht darin, dass das Biegemesser (obere Matrize) und die V-Nut (untere Matrize) der Biegemaschine verwendet werden, um die Blechteile zu formen.

Genauigkeit beim Biegen:

Eine Falte: ± 0,1 mm

Zweifach: ± 0,2 mm

Dreifach: ± 0,3 mm

und so weiter.

Die Verwendung der K-Faktor-Methode in der dreidimensionalen Modellierungssoftware für die Berechnung der Blechabwicklung führt zu hochpräzisen Abwicklungszeichnungen, die direkt exportiert werden können. Dadurch entfällt die Notwendigkeit, dass Blechabkanttechniker die Abkantzeichnungen neu zeichnen müssen, die Verarbeitungseffizienz von Blechproduktionsunternehmen wird verbessert und der Lieferzyklus verkürzt.