Die Wahl der richtigen CNC-Maschine kann angesichts der Vielzahl von Modellen, Systemen und Spezifikationen entmutigend sein. Dieser Artikel vereinfacht den Prozess und gliedert die Auswahl in vier Schlüsselaspekte: Modellauswahl, Wahl des CNC-Systems, Präzisionsanforderungen und Hauptspezifikationen. Egal, ob Sie ein erfahrener Maschinenbediener oder ein Anfänger sind, Sie erfahren, wie Sie Ihre Bedürfnisse einschätzen und eine fundierte Entscheidung treffen können, um optimale Leistung und Kosteneffizienz zu gewährleisten. Tauchen Sie ein und finden Sie heraus, wie Sie die Komplexität bewältigen und die perfekte CNC-Maschine für Ihren Betrieb auswählen können.

Die CNC-Maschine wird wegen ihrer hohen Präzision, Zuverlässigkeit, Effizienz und Fähigkeit, komplexe gekrümmte Werkstücke zu bearbeiten, häufig eingesetzt.

Wenn die Auswahl jedoch nicht angemessen ist, kann das Potenzial nicht voll ausgeschöpft werden, und die meisten Bearbeitungszentren sind mit einem hohen Preis verbunden, was zu einem erheblichen Kostendruck führen kann.

Der allgemeine Auswahlprozess umfasst die Wahl des Modells, die Auswahl des CNC-Systems, die Bestimmung der Genauigkeit der Werkzeugmaschine und die Festlegung der wichtigsten Merkmale.

Davon sind die Auswahl des Modells und des CNC-Systems am risikoreichsten, während die Präzision der Maschine und die wichtigsten Spezifikationen die zweite Priorität darstellen.

Um das Selektionsrisiko zu minimieren, können wir daher zunächst die folgenden vier Aspekte berücksichtigen:

Unter der Voraussetzung, dass die Verarbeitungsanforderungen erfüllt werden, ist das Risiko umso geringer, je einfacher die Ausrüstung ist.

Sowohl Drehbearbeitungszentren als auch CNC-Drehmaschinen können Wellenteile bearbeiten, aber ein Drehzentrum, das die gleichen Bearbeitungsanforderungen erfüllt, ist im Vergleich zu einer CNC-Drehmaschine wesentlich teurer.

Wenn keine zusätzlichen technischen Anforderungen bestehen, ist das Risiko, sich für eine CNC-Drehmaschine zu entscheiden, zweifelsohne gering.

Außerdem sollten Sie sich bei der Wahl einer wirtschaftlichen und gewöhnlichen CNC-Drehmaschine für eine kostengünstigere Option entscheiden.

Bei der Bearbeitung von Kästen, Kavitäten und Formteilen können CNC-Fräsmaschinen und Bearbeitungszentren mit denselben Spezifikationen die grundlegenden Bearbeitungsanforderungen erfüllen, aber es besteht ein Preisunterschied von etwa der Hälfte (ohne die Kosten für Luftquelle, Werkzeugwechsler und andere unterstützende Kosten).

Daher ist es bei der Formenbearbeitung nur dann notwendig, ein Bearbeitungszentrum zu wählen, wenn das Werkzeug häufig gewechselt werden muss.

Für längeres Fräsen mit einem festen Fräser sollte eine CNC-Fräsmaschine gewählt werden.

Derzeit werden viele Bearbeitungszentren als CNC-Fräsmaschinen eingesetzt.

Teile, die mit CNC-Drehmaschinen bearbeitet werden können, können oft auch mit konventionellen Drehmaschinen bearbeitet werden, aber Teile, die mit CNC-Fräsmaschinen bearbeitet werden können, können nicht mit den meisten konventionelles Fräsen Maschinen.

Daher sollten in integrierten Bearbeitungsunternehmen, die Wellenteile, Kastenteile und Hohlraumteile bearbeiten, CNC-Fräsmaschinen die bevorzugte Wahl sein.

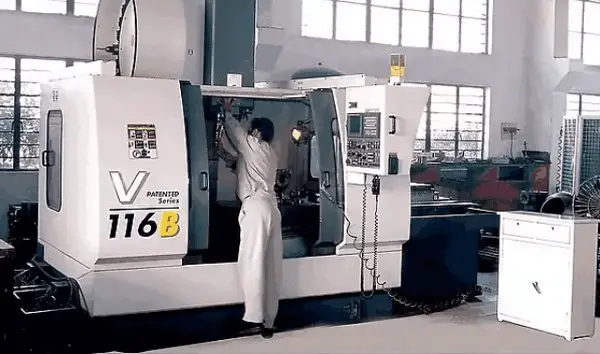

Beim Kauf eines CNC-Bearbeitungszentrums kann die gleiche Maschine mit verschiedenen CNC-Systeme.

Die Leistung dieser Systeme ist sehr unterschiedlich und wirkt sich direkt auf den Preis der Geräte aus.

Gegenwärtig gibt es eine Vielzahl von Arten und Spezifikationen von CNC-Systemen.

Zu den importierten Systemen gehören u.a. FANUC aus Japan, SINUMERIK aus Deutschland, MITSUBISHI aus Japan, NUM aus Frankreich, FIDIA aus Italien, FAGOR aus Spanien und A-B aus den USA.

Jedes Unternehmen bietet eine Reihe von Produkten mit unterschiedlichen Spezifikationen an.

Das Grundprinzip zur Verringerung des Risikos bei der Auswahl eines CNC-Systems ist die Berücksichtigung des Preis-Leistungs-Verhältnisses, der Bedienungs- und Wartungsfreundlichkeit sowie der Lebensdauer des Systems.

Deshalb sollten wir nicht blindlings neue Systeme auf hohem Niveau verfolgen.

Die Auswahl sollte auf der Grundlage der Hauptleistung des Geräts erfolgen, und es sollte eine umfassende Analyse der Leistung und des Preises des Systems durchgeführt werden, bevor eine Entscheidung getroffen wird.

Gleichzeitig ist es ratsam, sich nicht für CNC-Systeme mit traditioneller geschlossener Architektur oder für Systeme zu entscheiden, bei denen der PC in die NC-Struktur eingebettet ist. Der Grund dafür ist, dass die Erweiterung, Änderung und Wartung solcher Systeme vom Systemlieferanten durchgeführt werden muss.

Daher ist es ratsam, ein offenes CNC-System mit einer NC-Embedded-PC-Struktur oder eine SOFT-Struktur so weit wie möglich zu wählen.

Die CNC-Software für diese Art von System wird auf dem Computer installiert und die Hardwarekomponente ist nur eine standardisierte universelle Schnittstelle zwischen dem Computer und dem Servoantrieb und den externen E/A.

Genauso wie ein Computer verschiedene Marken von Soundkarten, Grafikkarten und entsprechende Treiber installieren kann, können Benutzer den offenen CNC-Kernel verwenden, um die erforderlichen Funktionen auf der WINDOWS NT-Plattform zu entwickeln und verschiedene Arten von CNC Systeme.

Zusätzlich zu den Grundfunktionen des CNC-Systems sind zahlreiche Optionen verfügbar.

Die Benutzer können einige Funktionen auf der Grundlage ihrer eigenen Verarbeitungsanforderungen, Messanforderungen, Programmieranforderungen usw. auswählen und diese Funktionen in den Auftragsvertrag aufnehmen. Insbesondere die DNC-Funktion für die Echtzeitübertragung sollte in Betracht gezogen werden.

Im Allgemeinen gibt es 20 bis 30 Präzisionsprüfpunkte für CNC-Bearbeitungszentren, aber die wichtigsten Punkte sind: Positioniergenauigkeit der einzelnen Achsen, Wiederholgenauigkeit der einzelnen Achsen und die Rundheit des Prüfstücks, das durch die gleichzeitige Bearbeitung von zwei Achsen hergestellt wurde.

Die Positioniergenauigkeit und die Positionierwiederholgenauigkeit geben umfassend Auskunft über die Gesamtpräzision der einzelnen beweglichen Teile der Achse.

Die Positioniergenauigkeit einer Achse bezieht sich auf den Fehlerbereich bei der Positionierung an einem beliebigen Punkt innerhalb des Achsenhubs, der direkt die Bearbeitungsgenauigkeit der Werkzeugmaschine widerspiegelt.

Die Positionierwiederholgenauigkeit spiegelt die Stabilität der Achsenpositionierung an jedem Punkt des Hubes wider und ist ein grundlegender Indikator für die Fähigkeit der Achse, stabil und zuverlässig zu arbeiten.

Unter diesen beiden Indikatoren ist die Wiederholgenauigkeit der Positionierung besonders wichtig.

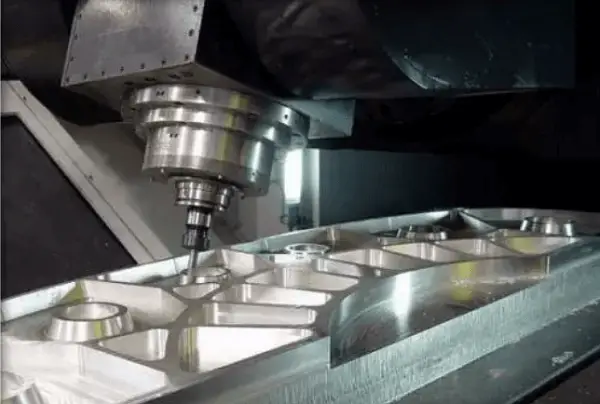

Präzise Verarbeitung der Aluminiumlegierung

Derzeit verfügt die Software des numerischen Steuerungssystems über eine robuste Fehlerkompensationsfunktion, die die systematischen Fehler der einzelnen Glieder der Vorschubübertragungskette ausgleichen kann.

So können beispielsweise der Steigungsfehler und der kumulative Fehler der Leitspindel mit Hilfe der Steigungskompensationsfunktion kompensiert werden, und die umgekehrte Totzone in der Vorschubkette kann durch die Kompensation des Umkehrspiels beseitigt werden.

Die Fehlerkompensationsfunktion in der elektronischen Steuerung kann jedoch keine zufälligen Fehler ausgleichen (z. B. Lücken, die durch Änderungen der Lücken, der elastischen Verformung und der Kontaktsteifigkeit der verschiedenen Glieder in der Antriebskette verursacht werden).

Diese spiegeln oft unterschiedliche Bewegungsverluste wider, die auf Faktoren wie die Größe der Werkbank, die Länge des Verfahrwegs und die Geschwindigkeit der verfahrbaren Positioniergeschwindigkeit zurückzuführen sind.

In einigen Vorschubservosystemen mit offenem oder halbgeschlossenem Regelkreis werden die mechanischen Antriebskomponenten nach der Messkomponente durch verschiedene zufällige Faktoren beeinflusst und weisen erhebliche zufällige Fehlereffekte auf.

Beispielsweise kann die tatsächliche Position des Arbeitstisches aufgrund der thermischen Dehnung der Kugelumlaufspindel abweichen.

Daher kann die richtige Wahl der Positionierungswiederholgenauigkeit das Risiko der Präzisionsauswahl erheblich verringern.

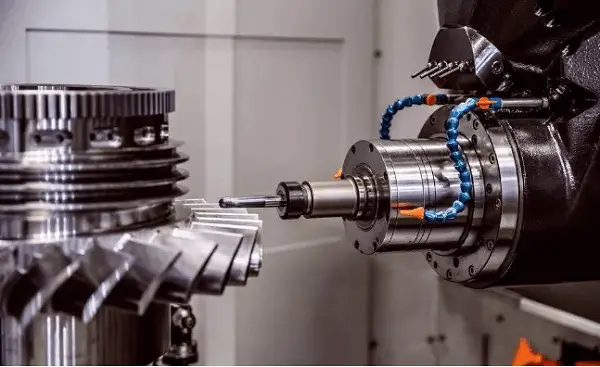

Die Präzision beim Fräsen von zylindrischen Flächen oder beim Fräsen von spiralförmigen Nuten (Gewinden) ist eine umfassende Bewertung der Servofolgeleistung der CNC-Achsen (zwei- oder dreiachsig) der Maschine und der Interpolationsfunktion des numerischen Steuerungssystems.

Die Bewertung erfolgt durch Messung der Rundheit der zylindrischen Oberfläche.

Beim Schnittversuch mit einer CNC-Fräsmaschine wird auch vierseitig quadratisch gefräst, was eine weitere Methode zur Beurteilung der Genauigkeit der beiden steuerbaren Achsen bei der linearen Interpolationsbewegung ist.

Bei CNC-Fräsmaschinen darf die Rundheit der von zwei oder mehr Achsen bearbeiteten Werkstücke nicht vernachlässigt werden.

Bei Maschinen mit höherer Positioniergenauigkeit muss auch berücksichtigt werden, ob sich das Vorschubservosystem in einem halbgeschlossenen oder vollständig geschlossenen Regelkreis befindet und wie genau und stabil die Erfassungskomponenten sind.

Wenn die Werkzeugmaschine einen Servoantrieb mit halbgeschlossenem Regelkreis verwendet, wird die Stabilität der Genauigkeit durch externe Faktoren beeinflusst.

So können beispielsweise Änderungen der Arbeitstemperatur dazu führen, dass sich die Kugelumlaufspindel in der Übertragungskette längt, was zu einer Abweichung der tatsächlichen Position des Arbeitstisches führt und die Bearbeitungsgenauigkeit des Werkstücks beeinträchtigt.

Die Hauptmerkmale des CNC-Bearbeitungszentrums sollten auf der Grundlage des ermittelten Bereichs typischer Werkstückbearbeitungsmaße ausgewählt werden.

Die wichtigsten Spezifikationen des CNC-Bearbeitungszentrums sind der Hubbereich der einzelnen CNC-Achsen und die Leistung des Spindelmotors.

Die drei linearen Grundkoordinaten (X-, Y-, Z-Hübe) der Werkzeugmaschine spiegeln den der Maschine zur Verfügung stehenden Bearbeitungsraum wider.

Die beiden Koordinaten X und Z in der Drehmaschine geben die Größe des zulässigen Rotors wieder.

Im Allgemeinen sollte die Konturgröße des bearbeiteten Teils innerhalb des Bearbeitungsraums der Werkzeugmaschine liegen.

Handelt es sich bei einem typischen Werkstück beispielsweise um einen Kasten mit den Abmessungen 450 mm × 450 mm × 450 mm, so sollte ein Bearbeitungszentrum mit einer Arbeitsfläche von 500 mm × 500 mm gewählt werden.

Bei der Wahl einer Arbeitsfläche, die etwas größer als ein typisches Werkstück ist, wird der Platzbedarf für die Montage der Zwinge berücksichtigt.

Die Tischgröße der Werkzeugmaschine und die drei linearen Koordinatenhübe stehen in einem proportionalen Verhältnis.

Bei der oben genannten Werkzeugmaschine mit einer Tischgröße von 500 mm × 500 mm beträgt der Hub der X-Achse im Allgemeinen 700800 mm, die Y-Achse beträgt 500700 mm, und die Z-Achse beträgt 500~600 mm.

Daher bestimmt die Größe der Arbeitsfläche weitgehend die Größe des Bearbeitungsraums.

In einigen Fällen kann die Größe des Werkstücks größer sein als der Koordinatenhub des Bearbeitungszentrums. In solchen Fällen muss unbedingt sichergestellt werden, dass der Bearbeitungsbereich auf dem Werkstück innerhalb des Hubbereichs liegt. Dabei sind mehrere Faktoren zu berücksichtigen, darunter die zulässige Tragfähigkeit des Maschinentischs, mögliche Beeinträchtigungen des Werkzeugwechselraums und mögliche Beeinträchtigungen von Maschinenzubehör wie Schutzabdeckungen.

CNC-Bearbeitungszentren können eine Vielzahl unterschiedlicher Motorkonfigurationen aufweisen, selbst innerhalb desselben Maschinentyps. Die Zerspanungssteifigkeit und die Hochgeschwindigkeitsleistung der Spindel sind in der Regel ein Indikator für die Gesamtleistung der Werkzeugmaschine.

Es ist erwähnenswert, dass die Spindelmotorleistung leichterer Werkzeugmaschinen im Vergleich zu Standard-Werkzeugmaschinen 1 bis 2 Stufen weniger stark sein kann. Derzeit liegt die Spindeldrehzahl eines allgemeinen Bearbeitungszentrums zwischen 4000 und 8000 U/min, während vertikale Hochgeschwindigkeits-Werkzeugmaschinen Geschwindigkeiten von 20.000 bis 70.000 U/min und horizontale Werkzeugmaschinen Geschwindigkeiten von 10.000 bis 20.000 U/min erreichen können. Außerdem wird die Leistung des Spindelmotors bei diesen Hochgeschwindigkeits-Werkzeugmaschinen verdoppelt.

Die Leistung des Spindelmotors spiegelt die Zerspanungsleistung und die Zerspanungssteifigkeit der Werkzeugmaschine wider und ist ein Indikator für die Gesamtsteifigkeit der Maschine.

In modernen kleinen und mittleren CNC-Bearbeitungszentren wird die mechanische Verschiebung des Spindelkastens immer seltener verwendet. Stattdessen wird häufig ein Gleichstrom- oder Wechselstrommotor mit einstellbarer Drehzahl und hoher Leistung verwendet, der direkt an die Spindel oder sogar in eine elektrische Spindelstruktur angeschlossen wird.

Diese Struktur hat jedoch Einschränkungen in Bezug auf das Drehmoment beim Schneiden mit niedriger Geschwindigkeit. Das liegt daran, dass die Ausgangsleistung des drehzahlgeregelten Motors bei niedrigen Drehzahlen abnimmt. Um ein ausreichendes Drehmoment bei niedrigen Drehzahlen zu gewährleisten, muss ein Motor mit hoher Leistung verwendet werden.

Folglich ist der Spindelmotor von CNC-Bearbeitungszentren mit denselben Spezifikationen um ein Vielfaches größer als der von herkömmlichen Werkzeugmaschinen.

Siehe auch:

Es ist wichtig, das Abtriebsdrehmoment der Maschine bei niedrigen Drehzahlen zu überprüfen, wenn ein typisches Werkstück in großem Umfang mit niedrigen Drehzahlen bearbeitet werden muss.