Die Wahl der richtigen hydraulischen Abkantpresse kann aufgrund der Vielzahl der verfügbaren Optionen eine Herausforderung sein. Es ist wichtig, die Unterschiede zwischen NC- und CNC-Modellen zu verstehen. Dieser Leitfaden erläutert Schlüsselfaktoren wie Genauigkeit, Effizienz und Erfahrung des Bedieners und hilft Ihnen bei der Auswahl der am besten geeigneten Abkantpresse für Ihre spezifischen Anforderungen. Ganz gleich, ob Sie Präzision oder budgetfreundliche Optionen benötigen, dieser Artikel bietet Ihnen Einblicke, um eine fundierte Entscheidung zu treffen.

Eine Abkantpresse ist eine Maschine, die mit Hilfe eines Stempels und einer Matrize (entweder allgemein oder speziell) kalte Metallplatten zu Werkstücken mit verschiedenen geometrischen Formen biegt.

Bei einer Abkantpresse wird in der Regel ein spezielles CNC-System für die Biegemaschine eingesetzt.

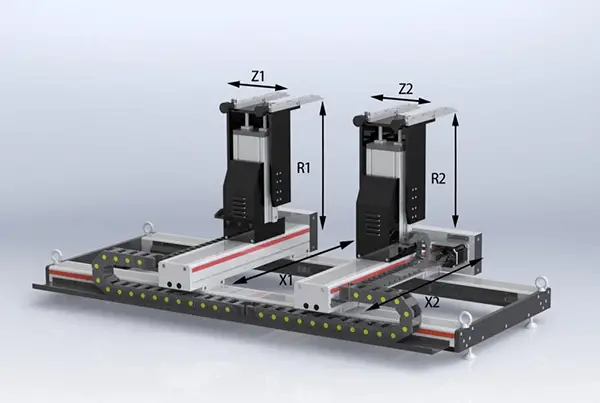

Die Koordinatenachsen von Abkantpressen haben sich von einer einzigen Achse auf bis zu zwölf Achsen weiterentwickelt, die nach ihren Funktionen wie folgt klassifiziert werden:

Weiterführende Lektüre: Abkantpressen-Achse erklärt

Das numerische Steuersystem kann automatisch die Arbeitstiefe der Ramme steuern, die linke und rechte Neigung der Ramme einstellen, die vordere und hintere sowie die linke und rechte Position des hinteren Anschlags einstellen, die Drucktonnage steuern und die Geschwindigkeit der Rampe einstellen.

Weiterführende Lektüre: Biegetiefenrechner für Abkantpressen

Die hydraulische Abkantpresse kann mühelos Aktionen wie die Abwärtsbewegung des Stempels, das Eintauchen, den kontinuierlichen Druck, den Rücklauf und den Zwischenstopp ausführen. Sie kann auch mehrere Biegungen mit demselben oder verschiedenen Winkeln gleichzeitig ausführen.

Widder:

Die Ram-Komponente verwendet in der Regel hydraulische Kraftübertragung. Sie besteht aus einem Stößel, einem Ölzylinder und einer Struktur zur Feineinstellung des mechanischen Anschlags. Das numerische Steuersystem steuert und reguliert den Wert des mechanischen Anschlags.

Synchrones System:

Das Synchronsystem ist in erster Linie mechanisch aufgebaut und hat eine einfache Struktur mit stabiler und zuverlässiger Leistung. Zu den wichtigsten Komponenten gehören eine Torsionswelle, ein Schwenkarm und ein gemeinsames Lager.

Abschnitt Werkbank:

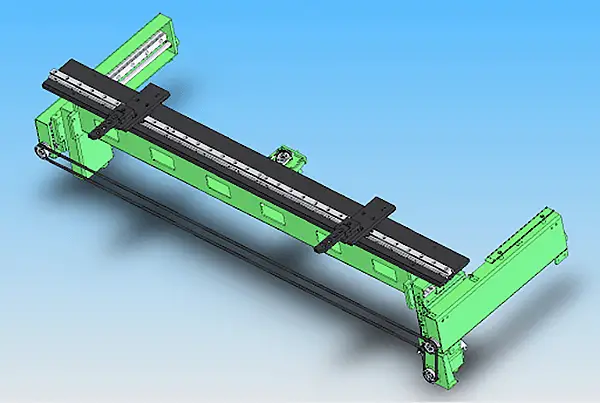

Die Werkbanksektion wird über ein Tastenfeld gesteuert, und der Verfahrweg wird über ein numerisches Steuerungssystem geregelt. Außerdem sind an den vorderen und hinteren Positionen Endschalter installiert.

Hinteranschlag Mechanismus:

Der Hinteranschlag wird in der Regel von einem Motor angetrieben und seine Bewegung wird hauptsächlich durch das NC-System gesteuert.

Der Begriff Abkantpresse bezieht sich in erster Linie auf eine Blechbiegemaschine, die zum Biegen und Verformen verschiedener Bleche verwendet wird.

Diese Geräte werden in der Regel verwendet für Blechbiegen und gilt als große Maschine.

Bei der Auswahl der Abkantpresse sollten Faktoren wie der Verwendungszweck, die Arbeitsumgebung, der Grad der erforderlichen Biegung, die Blechstärke und andere relevante Bedingungen berücksichtigt werden. Das Wissen, wie man den richtigen Typ auswählt, ist entscheidend.

Abkantpressen können aufgrund ihrer Arbeitsmerkmale und -weisen in verschiedene Kategorien eingeteilt werden.

Im Folgenden finden Sie eine umfassende und ausführliche Einführung in die Klassifizierung von Abkantpressen:

Es gibt verschiedene Arten von Abkantpressen, die im Allgemeinen in manuelle Abkantpressen unterteilt werden können, Hydraulikpresse Bremsen und NC/CNC-Abkantpressen.

Manuelle Abkantpressen gibt es in zwei Formen: mechanische manuelle Abkantpressen und elektrische manuelle Abkantpressen.

Diese Arten von Abkantpressen sind sowohl im Inland als auch im Ausland aufgrund ihrer kompakten Größe, ihres geringen Energieverbrauchs, ihrer hohen Effizienz, ihrer großen und schnellen Produktionskapazität, ihres breiten Anwendungsspektrums und ihres einfachen Transports sehr beliebt.

Der Aufbau von Handabkantpressen ist relativ einfach und erfordert manuelle Arbeit bei der Bedienung. Sie sind für die Bearbeitung und Herstellung kleiner Werkstücke geeignet.

Hydraulische Abkantpressen lassen sich anhand ihrer Synchronisierungsarten in verschiedene Kategorien einteilen, darunter Torsionswellen-Synchronabkantpressen, mechanisch-hydraulische Synchronabkantpressen und elektrohydraulische Synchronabkantpressen.

Auf der Grundlage der Bewegungsart können hydraulische Abkantpressen weiter in aufwärtsgerichtete und abwärtsgerichtete Abkantpressen unterteilt werden.

Hydraulische Abkantpressen sind weit verbreitet in der Feinblech Industrie für Anwendungen wie Automobile, Türen und Fenster, Stahlkonstruktionen und V-Nuten für Bleche, um nur einige zu nennen.

Im Folgenden werden die wichtigsten Merkmale und Eigenschaften von hydraulischen Abkantpressen aufgeführt:

Das Herzstück der NC/CNC-Abkantpresse ist das Abkantwerkzeug, das zum Biegen von Blechen verwendet wird. Das Werkzeug besteht aus einem Träger, einer Werkbank und Spannen Platte.

Die Pressplatte erzeugt durch Erregung der Spule eine Kraft und klemmt so das Blech zwischen der Pressplatte und der Unterlage ein.

Da das Spannverfahren auf elektromagnetischer Kraft basiert, kann die Pressplatte entsprechend den spezifischen Anforderungen des Werkstücks angepasst werden, was den Betrieb einfach macht und die Bearbeitung von Werkstücken mit Seitenwänden ermöglicht.

NC/CNC-Abkantpressen sind moderne Großmaschinen, die für ihre hohe Präzision bekannt sind und von vielen genutzt werden.

Sie bieten flexible Betriebsmodi und können mit zwei Abkantpressen gekoppelt werden, um lange Bleche zu bearbeiten, oder als Einzelmaschine betrieben werden, um die Auslastung zu verbessern, den Energieverbrauch zu senken und die Kompensation automatisch durch die CNC-System der Einfachheit halber.

Es gibt verschiedene Modelle von NC/CNC-Abkantpressen, z. B. Typ G, Typ F, Typ WC67k usw.

Verschiedene Arten von Abkantpressen haben einzigartige Leistungsmerkmale und Anwendungsbereiche, so dass es wichtig ist, die geeignete Maschine je nach Einsatzsituation und Betriebsumgebung auszuwählen, um eine optimale Leistung zu erzielen.

Weiterführende Lektüre: Arten des Biegens mit der Abkantpresse

Was ist der Unterschied zwischen Torsionswellen-Synchron-Abkantpressen und elektrohydraulischen Synchron-Abkantpressen (in Bezug auf NC-Abkantpressen und CNC-Abkantpressen)?

Auf dem Markt gibt es heute zahlreiche Abkantpressen mit einer breiten Palette an installierten Konfigurationen und Systemen.

Abkantpressen mit Torsionswelle und elektrohydraulische Abkantpressen werden oft verglichen, weil sie ähnliche Funktionen haben, aber unterschiedliche Stärken in Bezug auf Zubehör, Systeme und Preise.

Wie wählt man also eine leistungsstarke, kosteneffiziente und benutzerfreundliche Abkantpresse aus den vielen verfügbaren Optionen aus?

In den folgenden Abschnitten werden wir NC-Abkantpressen und CNC-Abkantpressen unter verschiedenen Gesichtspunkten vergleichen.

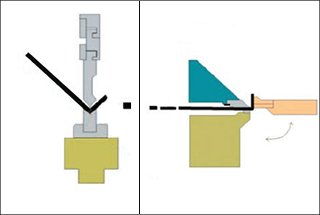

Die Konstruktionsprinzipien der beiden Modelle unterscheiden sich, was zu unterschiedlichen Strukturen führt, die die Synchronisation auf beiden Seiten des Biegewalzens gewährleisten.

Die NC-Abkantpresse verwendet eine Torsionsachse, um die linke und die rechte Schwenkstange zu verbinden, wodurch ein Mechanismus zur Zwangssynchronisierung der Torsionsachse entsteht, der die Ölzylinder auf beiden Seiten antreibt, um sich auf und ab zu bewegen.

Daher arbeitet die NC-Abkantpresse mit einer mechanischen Zwangssynchronisation, und die Parallelität des Stößels kann nicht automatisch überwacht oder eingestellt werden.

Lesen Sie den folgenden Inhalt Korrektur und geben Sie den korrigierten Inhalt aus:

“

Die CNC-Abkantpresse soll ein Gitterlineal auf dem Stößel oder dem Bett installieren.

Das CNC-System kann die Synchronisation auf beiden Seiten des Stößels durch die vom Rasterlineal zurückgemeldeten Informationen jederzeit analysieren.

“

Im Falle eines Fehlers nimmt das CNC-System über das proportionale elektrohydraulische Servoventil Anpassungen vor, um den Hub auf beiden Seiten des Stößels zu synchronisieren.

Das numerische Steuerungssystem, die hydraulische Steuerventilgruppe und das Gitterlineal bilden das geschlossene Steuerungssystem der CNC-Abkantpresse.

Die Parallelität des Stößels bestimmt den Winkel des Werkstücks.

Die NC-Abkantpresse hält die Synchronisierung des Stößels auf mechanischem Wege aufrecht, ohne Echtzeit-Fehlerrückmeldung und ohne die Möglichkeit, automatische Korrekturen vorzunehmen, was zu einer unterdurchschnittlichen Bearbeitungsgenauigkeit führt.

Außerdem ist die Tragfähigkeit begrenzt, da die NC-Abkantpresse den Synchronisationsmechanismus dazu zwingt, die Ölzylinder auf beiden Seiten über die Torsionswelle auf und ab zu bewegen, die sich bei Teillasten mit der Zeit verformen kann.

Andererseits steuert die CNC-Abkantpresse die Stößelsynchronisation über eine proportionale elektrohydraulische Ventilgruppe und erhält eine Echtzeit-Fehlerrückmeldung vom Rasterlineal. Im Falle eines Fehlers passt sich das System über das Proportionalventil an, um die Synchronisation des Stößels aufrechtzuerhalten und die Bearbeitungsgenauigkeit zu verbessern.

Während des Betriebs der Maschine bestimmen drei Punkte ihre Laufgeschwindigkeit:

(1) Geschwindigkeit des Stößels

(2) Anhaltegeschwindigkeit hinten

(3) Biegestufen

Der 6:1 oder 8:1 Ölzylinder wird für die langsame NC-Abkantpresse gewählt, während der 13:1 oder 15:1 Ölzylinder für die schnelle CNC-Abkantpresse gewählt wird.

Folglich sind die Schnellab- und Rücklaufgeschwindigkeiten der CNC-Abkantpresse deutlich höher als die der NC-Abkantpresse.

Wenn sich der Stößel der NC-Abkantpresse nach unten bewegt, verfügt er über die Funktionen Schnellabstieg und Langsamabstieg, aber die Schnellabstiegs- und Rücklaufgeschwindigkeiten betragen nur 80 mm/s, und die Geschwindigkeitsübergänge sind nicht sanft. Der hintere Stopper arbeitet mit einer Geschwindigkeit von nur 100 mm/s.

Im Gegensatz dazu verfügt der Stößel der CNC-Abkantpresse über die Funktionen Schnellabstieg und Langsamabstieg, mit schnellen Abstiegs- und Rücklaufgeschwindigkeiten von bis zu 200 mm/s und sanften Geschwindigkeitsübergängen, was die Produktionseffizienz erheblich verbessert. Der hintere Stopper arbeitet mit einer Geschwindigkeit von 400 mm/s.

Die NC-Abkantpresse ist konstruktionsbedingt nicht in der Lage, sich unter exzentrischer Belastung zu biegen. Längeres Biegen unter exzentrischer Belastung führt zu einer Verformung der Torsionswelle.

Bei der CNC-Abkantpresse gibt es dieses Problem jedoch nicht. Die Achsen Y1 und Y2 auf der linken und rechten Seite arbeiten unabhängig voneinander, so dass sie sich auch unter Teillasten biegen kann.

Die meisten NC-Abkantpressen haben keine ein CNC System und fehlender V-Achsen-Ausgleich.

Daher muss man sich bei der Verarbeitung auf der Grundlage von Zeichnungen auf die Erfahrung erfahrener Arbeiter verlassen, die Probebiegungen durchführen. Entsprechen die Ergebnisse nicht den Normen, sind weitere Versuche erforderlich, was zu Ausschuss und einem begrenzten Pool potenzieller Mitarbeiter mit hohen Gehältern führt.

Während es möglich ist, ein manuelles Bombiersystem hinzuzufügen, wird die CNC-Abkantpresse von einem professionellen CNC-System mit V-Achsen-Kompensation gesteuert, was die Bedienung erleichtert und dem Bediener weniger Erfahrung abverlangt.

Die CNC-Abkantpresse kann das Biegen simulieren, ohne dass Probebiegungen erforderlich sind. Es genügt, die Zeichnungen zu korrigieren, die Schritte und Maße einzugeben und direkt mit der Biegung fortzufahren.

Je mehr Steuerungsachsen eine NC-Abkantpresse hat, desto weniger effektiv ist sie. Normalerweise steuert sie nur die X- und Y-Achse.

Im Gegensatz dazu ist die Anzahl der Steuerungsachsen für eine CNC-Abkantpresse nicht begrenzt. Sie kann 3 + 1 Achse oder mehr betragen, wobei die automatische Programmgestaltung hohe Anforderungen erfüllen kann, wie z. B. 4 + 1 Achse, 5 + 1 Achse, 6 + 1 Achse, 7 + 1 Achse, 8 + 1 Achse und so weiter.

Die NC-Abkantpresse kann durch den Einbau besserer Komponenten verbessert werden, wie z. B. Schnellspanner, manuelle Bombierung, Hubanschlagfinger, Kugelumlaufspindeln, hinterer Anschlag der Linearführungsschiene, Ölkühlerund den Schutz durch Lichtvorhänge.

Im Gegensatz dazu verfügt die CNC-Abkantpresse nicht nur über diese Basiskomponenten, sondern kann auch mit einer Vielzahl von hochwertigem Zubehör ausgestattet werden.

So kann sie beispielsweise anstelle einer Standardklemme eine Schnellspannklemme vom Typ Tyokko oder Amada haben. Die Hubanschlagfinger können manuell oder elektrisch über einen Wechselstrommotor an der Führungsschiene betätigt werden. Der Lichtvorhangschutz kann durch ein empfindlicheres Laserschutzsystem ersetzt werden.

Die CNC-Abkantpresse kann auch mit einer Servopumpensteuerung für Energieeinsparung, Geräuscharmut, schnellere Stanzgeschwindigkeit und geringeren Kraftstoffverbrauch sowie mit einem Manipulator zur Verbesserung der Produktionseffizienz, einem hydraulischen Klemmsystem, einem Nachlaufsupport und einem Laserwinkelsensor ausgestattet werden.

Der Hauptunterschied zwischen CNC- und NC-Abkantpressen liegt im Vorhandensein eines geschlossenen Regelkreises und eines CNC-Bombiersystems.

Siehe auch:

Der Unterschied zwischen den beiden sollte klar sein. Die NC-Abkantpresse stellt den Zylinderhub mechanisch ein, während die CNC Abkantpressensteuerungen den Hub mit hydraulischem Druck. Die NC-Abkantpresse wird durch eine Ausgleichswelle gesteuert, während die CNC-Abkantpresse durch Servo-Proportionalventile auf beiden Seiten synchronisiert wird.

Die CNC-Abkantpresse kombiniert die Vorteile von elektrischen und hydraulische SystemeSie bietet eine hohe Steuerungspräzision, eine schnelle Reaktionsgeschwindigkeit, eine große Ausgangsleistung, eine flexible Signalverarbeitung und die Möglichkeit, verschiedene Parameter einfach zu überwachen. Eine CNC-Abkantpresse kann die gleiche Arbeitseffizienz haben wie zwei bis drei NC-Abkantpressen.

Synchronisierung von Ram links und rechts

Das CNC-System gewährleistet eine präzise und dynamische Synchronisierung der linken und rechten Seite des Stößels. Es umfasst eine fortschrittliche Neigungserkennung und Echtzeit-Korrekturalgorithmen, die die Parallelität während des gesamten Biegeprozesses aufrechterhalten und die Gesamtgenauigkeit verbessern.

Berechnung des Biegewinkels (Tiefe)

Mithilfe hochentwickelter Algorithmen errechnet das CNC-System automatisch die optimale Biegetiefe. Diese Berechnung integriert mehrere Parameter, einschließlich des Matrizenwinkels, der Öffnungsbreite, des Biegeradius (R-Größe) und der Blechdicke, um präzise und konsistente Biegeergebnisse für verschiedene Materialspezifikationen zu gewährleisten.

Rückmeldung der Biegetiefe

Hochpräzise Rasterlineale, die von branchenführenden Herstellern bezogen werden, liefern Positionsrückmeldungen in Echtzeit für beide Seiten des Stößels. Das System nutzt fortschrittliche Techniken zur Kompensation der Verformung der Ausladung und passt sich dynamisch an die Durchbiegung der Maschine an, um die Winkelkonsistenz über die gesamte Werkstücklänge aufrechtzuerhalten.

Kompensation der Durchbiegung des Arbeitstisches

Das CNC-System verfügt über ein vorausschauendes Modell zur Berechnung und Anwendung des erforderlichen Drucks, um der Durchbiegung des Arbeitstisches während des Biegens entgegenzuwirken. Dieser proaktive Ansatz gewährleistet gleichmäßige Winkel über die gesamte Länge des Werkstücks und verbessert die Gesamtgeradheit und Maßgenauigkeit erheblich.

Mechanismus zur Winkelkorrektur

In Fällen, in denen Abweichungen zwischen programmierten und tatsächlichen Biegewinkeln auftreten, bietet das System eine benutzerfreundliche Schnittstelle zur Eingabe von Fehlerwerten. Es verwendet dann adaptive Algorithmen, um nachfolgende Biegungen automatisch zu kompensieren und zu korrigieren und so eine gleichbleibende Qualität während des gesamten Produktionslaufs zu gewährleisten.

Präzise Anschlagpositionierung

Dank seines integrierten kinematischen Modells berechnet das System auf der Grundlage der programmierten Biegehöhe die optimale Position für jede Anschlagachse. Es ermöglicht schnelle Schrittwechsel und einfache Korrekturen und maximiert so die Produktivität bei gleichbleibend hoher Präzision.

Vielseitige Programmiermodi

Das System bietet sowohl intuitive grafische als auch detaillierte Datenprogrammierschnittstellen. Dieser duale Ansatz erleichtert die schnelle Programmerstellung, -änderung und -optimierung und ist für Bediener mit unterschiedlichen Kenntnissen und Programmiervorlieben geeignet.

Berechnung der Ausdehnungslänge

Mithilfe fortschrittlicher Abwicklungsalgorithmen berechnet das CNC-System präzise die erforderliche Länge des flachen Musters auf der Grundlage der grafischen Programmierungseingabe oder der angegebenen Außen- und Innenmaße. Diese Funktion minimiert den Materialverschnitt und gewährleistet eine genaue Zuschnittgröße.

Intelligente Störungserfassung

Das CNC-System setzt hochentwickelte Algorithmen zur Kollisionsvermeidung ein, um automatisch die optimale Biegefolge zu bestimmen. Durch die Analyse der programmierten Teilegeometrie, der Werkzeugkonfigurationen und der Maschinenbeschränkungen identifiziert es proaktiv potenzielle Interferenzen. Das System warnt den Bediener vor Konflikten und bietet die Flexibilität, den Prozess bei Bedarf manuell anzupassen.

Zusammenfassend lässt sich sagen, dass die Wahl der optimalen Abkantpresse von den spezifischen Verarbeitungsanforderungen und betrieblichen Zwängen abhängt.

CNC-Abkantpressen (Computer Numerical Control) bieten überlegene Präzision, Fehlerkompensation in Echtzeit und erhöhte Beständigkeit gegen außermittige Belastung des Biegestempels. Diese Maschinen nutzen fortschrittliche servohydraulische Systeme und ausgeklügelte Steuerungsalgorithmen, um konstante Biegewinkel zu gewährleisten und die Rückfederung zu minimieren. Im Gegensatz dazu bieten NC-Abkantpressen (numerisch gesteuerte Abkantpressen), obwohl sie weniger präzise sind, eine angemessene Leistung für weniger anspruchsvolle Anwendungen. Sie verfügen über keine Echtzeit-Rückkopplungsmechanismen und weisen eine geringere Widerstandsfähigkeit gegenüber Biegebelastungen auf, was die Biegegenauigkeit bei komplexen Teilen beeinträchtigen kann.

Zu den wichtigsten Faktoren, die Sie bei Ihrer Entscheidung berücksichtigen sollten, gehören: