Die Wahl der richtigen Beschichtung für Ihre Schneidwerkzeuge kann deren Leistung und Langlebigkeit erheblich verbessern. Doch wie entscheiden Sie sich bei den verschiedenen Optionen, die zur Verfügung stehen? Dieser Artikel befasst sich mit den verschiedenen Arten von Werkzeugbeschichtungen, wie PVD und CVD, und erläutert ihre einzigartigen Eigenschaften und Vorteile. Sie erfahren, wie die richtige Beschichtung die Werkzeughärte, die Oxidationsbeständigkeit und die Oberflächenqualität verbessern kann, um letztlich die Kosten zu senken und die Effizienz Ihrer Bearbeitungsprozesse zu steigern.

Die Technologie der Werkzeugoberflächenbeschichtung ist ein Verfahren zur Oberflächenveränderung, das entwickelt wurde, um die Anforderungen des Marktes zu erfüllen. Seit ihrer Einführung in den 1960er Jahren wird sie in großem Umfang in der Metallverarbeitung eingesetzt. Schneidewerkzeug Produktion. Das Aufkommen der Hochgeschwindigkeits-Schneidtechnologie hat zu einer raschen Entwicklung und Anwendung der Beschichtungstechnologie geführt, was sie zu einem entscheidenden Aspekt der Herstellung von Hochgeschwindigkeits-Schneidwerkzeugen macht.

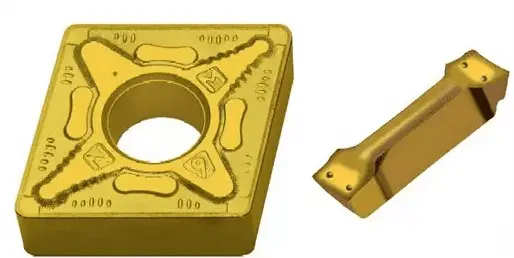

Bei dieser Technologie wird durch chemische oder physikalische Verfahren ein dünner Film auf der Oberfläche des Werkzeugs gebildet, der zu einer ausgezeichneten umfassenden Schneidleistung führt, die die Anforderungen des Hochgeschwindigkeitsschneidens erfüllt.

Zusammenfassend lässt sich sagen, dass die Technologie der Oberflächenbeschichtung von Schneidwerkzeugen die folgenden Merkmale aufweist:

Die Verwendung beschichteter Schneidwerkzeuge bietet mehrere Vorteile, darunter:

Angemessen Oberflächenbehandlung von kleinen Rundwerkzeugen kann zu einer Erhöhung der Werkzeugstandzeit, einer Verkürzung der Bearbeitungszeit und einer Verbesserung der Qualität der bearbeiteten Oberflächen führen.

Die Auswahl der richtigen Werkzeugbeschichtung für bestimmte Bearbeitungsanforderungen kann jedoch eine komplizierte und zeitraubende Aufgabe sein. Jede Beschichtung hat ihre eigenen einzigartigen Vor- und Nachteile beim Schneiden. Die Verwendung einer ungeeigneten Beschichtung kann zu einer kürzeren Standzeit der Werkzeuge als bei unbeschichteten Werkzeugen führen und sogar zusätzliche Probleme verursachen.

Auf dem Markt sind zahlreiche Arten von Werkzeugbeschichtungen erhältlich, darunter PVD-Beschichtungen, CVD-Beschichtungen und Verbundbeschichtungen, die sich zwischen PVD und CVD abwechseln. Diese Beschichtungen können leicht von Werkzeugherstellern oder Beschichtungslieferanten bezogen werden.

Dieser Artikel gibt einen Überblick über die allgemeinen Eigenschaften von Werkzeugbeschichtungen und stellt einige gängige PVD- und CVD-Beschichtungsoptionen vor. Die Eigenschaften der einzelnen Beschichtungen spielen eine entscheidende Rolle bei der Entscheidung, welche Beschichtung sich am besten für das Schneiden eignet.

TiN ist eine häufig verwendete PVD-Beschichtung, die die Härte von Werkzeugen erhöhen kann und eine hohe Temperaturbeständigkeit gegen Oxidation aufweist. Diese Beschichtung wird in Hochgeschwindigkeits Stahlschneiden Werkzeuge oder Umformwerkzeuge, um optimale Bearbeitungsergebnisse zu erzielen.

Die CrN-Beschichtung ist aufgrund ihrer hervorragenden Antihafteigenschaften sehr begehrt und wird daher bevorzugt bei Prozessen eingesetzt, die häufig zu Aufbauschneiden führen. Einmal aufgetragen, verbessert diese nahezu unsichtbare Beschichtung die Bearbeitungsleistung von Werkzeugen aus Schnellarbeitsstahl, Hartmetall und Umformwerkzeugen erheblich.

Die CVD-Diamantbeschichtung ist die beste Wahl für Schneidwerkzeuge, die bei der Bearbeitung von Nichteisen-Metallwerkstoffen eingesetzt werden. Sie bietet hervorragende Leistungen beim Schneiden von Graphit, Metallmatrix-Verbundwerkstoffen (MMC), Aluminiumlegierungen mit hohem Siliziumgehalt und anderen hochabrasiven Materialien.

Bitte beachten Sie, dass rein diamantbeschichtete Werkzeuge nicht für die Bearbeitung von Stahlteilen verwendet werden können, da die bei der Bearbeitung entstehende hohe Schneidhitze eine chemische Reaktion hervorruft, die die Haftschicht zwischen der Beschichtung und dem Werkzeug beschädigt.

Weiterführende Lektüre: Eisenhaltige Metalle vs. Nichteisenmetalle

Beschichtungen, die für Hartfräsen, Gewindeschneiden und Bohren sind einzigartig und haben ihre jeweiligen spezifischen Anwendungen. Darüber hinaus können auch mehrschichtige Beschichtungen verwendet werden, die aus anderen Beschichtungen bestehen, die zwischen der Oberflächenschicht und der Werkzeugbasis eingebettet sind, was zu einer längeren Lebensdauer des Werkzeugs führt.

Der Zusatz von Kohlenstoffelementen in der TiCN-Beschichtung erhöht die Werkzeughärte und sorgt für eine verbesserte Oberflächenschmierung. Diese Beschichtung ist ideal für Hochgeschwindigkeitsstahlwerkzeuge.

Die in der TiAlN / AlTiN-Beschichtung gebildete Aluminiumoxidschicht verbessert die Standzeit des Werkzeugs bei der Hochtemperaturbearbeitung erheblich. Diese Beschichtung ist für Hartmetallwerkzeuge geeignet, die hauptsächlich für die Trocken- oder Halbtrockenbearbeitung eingesetzt werden.

Das Verhältnis von Aluminium zu Titan in der Beschichtung bestimmt die Oberflächenhärte der Beschichtung, wobei AlTiN-Beschichtungen eine höhere Oberflächenhärte aufweisen als TiAlN-Beschichtungen. Daher sind sie eine praktikable Option im Bereich der Hochgeschwindigkeitsbearbeitung.

Eine hohe Oberflächenhärte ist eine zuverlässige Methode zur Verbesserung der Werkzeugstandzeit. Im Allgemeinen gilt: Je härter das Material oder die Oberfläche, desto länger wird das Werkzeug halten. Titankarbidnitridbeschichtungen (TiCN) haben eine höhere Härte als Titannitridbeschichtungen (TiN). Die Härte von TiCN-Beschichtungen wird durch 33% aufgrund der höheren Kohlenstoffgehaltmit einem Härtebereich von ca. HV3000-4000 (je nach Hersteller unterschiedlich).

CVD-Diamantbeschichtungen mit einer Oberflächenhärte von bis zu HV9000 haben sich bei Werkzeuganwendungen immer mehr durchgesetzt, was zu einer 10- bis 20-fachen Erhöhung der Standzeit im Vergleich zu PVD-beschichteten Werkzeugen führt. Die hohe Härte und Schnittgeschwindigkeit von Diamantbeschichtungen, die 2 bis 3 Mal höher sein kann als bei unbeschichteten Werkzeugen, machen sie zu einer ausgezeichneten Wahl für das Schneiden von Nichteisenwerkstoffen.

Die Oxidationstemperatur bezieht sich auf die Temperatur, bei der die Beschichtung zu zerfallen beginnt. Je höher die Oxidationstemperatur ist, desto besser ist sie für das Schneiden bei hohen Temperaturen geeignet.

Obwohl TiAlN-Beschichtungen bei Raumtemperatur eine geringere Härte aufweisen als TiCN-Beschichtungen, sind sie bei der Hochtemperaturbearbeitung wesentlich effektiver. Der Grund dafür ist, dass sich zwischen dem Werkzeug und dem Span eine Aluminiumoxidschicht bilden kann, die die Wärme vom Werkzeug auf das Werkstück oder den Span überträgt, wodurch die Härte der TiAlN-Beschichtung bei hohen Temperaturen erhalten bleibt.

Hartmetallwerkzeuge schneiden im Allgemeinen schneller als HSS-Werkzeuge, weshalb TiAlN die bevorzugte Beschichtung für Hartmetallwerkzeuge ist. Für Hartmetallbohrer und -fräser werden in der Regel PVD-TiAlN-Beschichtungen verwendet.

Die Abriebfestigkeit bezieht sich auf die Fähigkeit einer Beschichtung, dem Verschleiß zu widerstehen. Auch wenn manche Werkstoffe nicht von Natur aus hart sind, können die bei der Herstellung hinzugefügten Elemente und das Bearbeitungsverfahren dazu führen, dass die Schneide des Werkzeugs ausbricht oder stumpf wird.

Hohe Reibungskoeffizienten erzeugen eine erhöhte Schneidewärme, die die Lebensdauer der Beschichtung verkürzt oder beeinträchtigt, während niedrigere Reibungskoeffizienten die Lebensdauer des Werkzeugs erheblich verlängern.

Eine feine, glatte oder gleichmäßig strukturierte beschichtete Oberfläche reduziert die Schneidewärme, da die Späne schnell von der Vorderseite des Fräsers weggleiten können, wodurch die Wärmeentwicklung verringert wird. Beschichtete Werkzeuge mit verbesserter Oberflächenschmierung können im Vergleich zu unbeschichteten Werkzeugen auch mit höheren Schnittgeschwindigkeiten bearbeitet werden, was ein Verschweißen mit dem Werkstückmaterial bei hohen Temperaturen weiter verhindert.

Die Antihafteigenschaft der Beschichtung verhindert oder reduziert die chemische Reaktion zwischen dem Werkzeug und dem zu bearbeitenden Material und verhindert die Ablagerung von Werkstückmaterial auf dem Werkzeug.

Bei der Bearbeitung von Nichteisenmetallen (z. B. Aluminium und Messing) kommt es häufig zu Aufbauschneiden (BUEs) am Werkzeug, die zu Werkzeugausbrüchen oder übergroßen Werkstücken führen. Sobald das Material beginnt, am Werkzeug zu haften, dehnt sich die Haftung weiter aus. Bei der Bearbeitung von Aluminiumwerkstücken mit Gewindebohrern nimmt beispielsweise das Aluminium, das nach jedem bearbeiteten Loch am Gewindebohrer haftet, zu, so dass der Durchmesser des Gewindebohrers schließlich zu groß wird und die Werkstücke außerhalb der Toleranz liegen und verschrottet werden müssen.

Die Beschichtung mit guten Antihafteigenschaften kann auch in Situationen wirksam sein, in denen die Leistung des Kühlmittels schlecht ist oder die Konzentration nicht ausreicht.

Die Kosteneffizienz von Beschichtungsanwendungen in der Metallbearbeitung wird von zahlreichen Faktoren beeinflusst, aber jedes spezifische Bearbeitungsszenario grenzt die in Frage kommenden Beschichtungsoptionen in der Regel auf einige wenige ein. Die umsichtige Auswahl einer geeigneten Beschichtung und ihrer Eigenschaften kann die Verarbeitbarkeit und Werkzeugleistung erheblich verbessern, während eine ungeeignete Wahl zu vernachlässigbaren Verbesserungen oder sogar zu nachteiligen Auswirkungen führen kann.

Die Wirksamkeit von Werkzeugbeschichtungen steht in engem Zusammenhang mit Schnittparametern wie Schnitttiefe, Schnittgeschwindigkeit und Kühlmittelstrategie. Diese Faktoren stehen in Wechselwirkung mit den Eigenschaften der Beschichtung und bestimmen die Gesamtlebensdauer des Werkzeugs und die Effizienz der Bearbeitung. So kann beispielsweise das Hochgeschwindigkeitsschneiden eher von Wärmedämmschichten profitieren, während für abrasive Werkstoffe Beschichtungen mit hoher Verschleißfestigkeit erforderlich sind.

Um die optimale Beschichtung für eine bestimmte Anwendung zu ermitteln, sind empirische Tests durch kontrollierte Bearbeitungsversuche nach wie vor die zuverlässigste Methode. Dieser Ansatz ermöglicht einen direkten Vergleich der Beschichtungsleistung unter tatsächlichen Betriebsbedingungen, wobei werkstoffspezifische Wechselwirkungen und Prozessvariablen berücksichtigt werden.

Die Anbieter von Beschichtungen arbeiten kontinuierlich an der Entwicklung fortschrittlicher Beschichtungen, die eine verbesserte Beständigkeit gegen Hitze, Reibung und Verschleiß bieten. Moderne Beschichtungen können mehrschichtige Strukturen, Nanoverbundstoffe oder anpassungsfähige Eigenschaften aufweisen, um die sich entwickelnden Anforderungen der Hochleistungsbearbeitung zu erfüllen. Eine enge Zusammenarbeit mit Beschichtungs- und Werkzeugherstellern ist für die Bewertung und Umsetzung modernster Werkzeugbeschichtungen entscheidend. Diese Partnerschaft kann den Zugang zu den neuesten Entwicklungen in der Beschichtungstechnologie ermöglichen, wie z. B.:

-Ende-