Haben Sie Probleme bei der Auswahl der richtigen Stanzpresse für Ihre Produktionsanforderungen? Die Wahl der richtigen Stanzpresse ist entscheidend für die Optimierung der Produktionseffizienz und die Gewährleistung einer hochwertigen Produktion. In diesem Leitfaden werden die wichtigsten zu berücksichtigenden Faktoren aufgeführt, von der Materialart bis zum Produktionsvolumen, damit Sie eine fundierte Entscheidung treffen können. Erfahren Sie, wie Sie Ihre Pressenauswahl auf Ihre spezifischen Stanzanforderungen abstimmen können, um eine erfolgreiche und kostengünstige Investition zu gewährleisten.

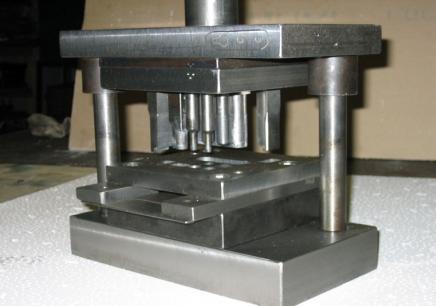

Eine Stanzpresse ist eine häufig verwendete Bearbeitungsmaschine in der verarbeitenden Industrie, die zum Schmieden, Stanzen und zur Blechbearbeitung eingesetzt wird. Sie ist an sich schon eine umfangreiche Maschine.

Stanzpressen gibt es in vielen verschiedenen Ausführungen. Daher ist es wichtig, beim Kauf einer Presse die herzustellenden Endprodukte, die Art des Stanzwerkzeugs, die Merkmale des Stanzprozesses, die Produktionseffizienz und das Investitionsbudget zu berücksichtigen. Sorgfältige Überlegungen und Recherchen tragen dazu bei, dass sich die Investition in eine Stanzpresse lohnt.

Bei der Auswahl einer Stanzpresse sind vor allem zwei Faktoren entscheidend: der Typ und die Spezifikation.

Auswahl des Stanzpressentyps

Es gibt zahlreiche Arten von StanzpressenDie Auswahl des Typs richtet sich in erster Linie nach dem Material, den Spezifikationen, den Abmessungen und den Größenanforderungen der Endprodukte.

Auswahl nach Stanzteil-Produkttyp

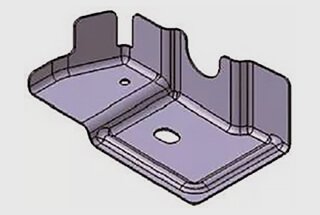

Die Auswahl des Stempeltyps hängt weitgehend von der Art des Stanzteils ab, einschließlich des Materials, der Spezifikationen und der Endgröße des Stanzteils.

Eine C-Rahmen-Stanze eignet sich zum Beispiel für kleine bis mittlere Metallstanze Teile, Biegeteile oder Flachziehteile. Die elastische Verformung des Rahmens kann jedoch die gleichmäßige Verteilung des Matrizenspaltes beeinträchtigen, was sich auf die Genauigkeit der fertigen Stanzteile auswirkt und die Lebensdauer der Matrize verkürzt.

Trotz dieser Einschränkungen hat die C-Rahmenstanze mehrere Vorteile, wie z. B. ihren an drei Seiten offenen Rahmen, der die Bedienung und Installation von Werkzeugen, Zuführungen und automatischen Werkzeugwechselvorrichtungen für die automatisierte Produktion erleichtert, sowie ihre geringen Kosten.

Für große, mittelgroße oder hochpräzise Stanzprodukte empfiehlt sich die Wahl eines H-Rahmenstempels oder eines Doppelschaftstempels.

Für spezielle Stanzvorgänge wie Richten, Biegekorrekturen und Formgebung sollte eine Stanzpresse mit hoher Festigkeit und Steifigkeit gewählt werden. Wenn eine hohe Bearbeitungsgenauigkeit im Vordergrund steht, sollte eine Stanzpresse mit hoher Steifigkeit oder ein Stempel mit hoher Kapazität (mit ausreichender Druckkapazität für den Bearbeitungsprozess) gewählt werden.

Aber selbst wenn ein Stempel mit großem Fassungsvermögen mit einem C-Rahmenstempel verwendet wird, hat dies keine nennenswerten Auswirkungen. Es ist wichtig zu beachten, dass in diesem Szenario eine Stanzpresse mit hoher Steifigkeit gewählt werden sollte.

Auswahl nach der Effizienz der Stanzteilproduktion

Bei manuellem Vorschub ist es wichtig, eine Stanzpresse mit nicht zu vielen Hüben zu wählen. Während automatisches StempelnWenn möglich, sollte ein Stempel mit mehr Hüben gewählt werden.

Beim Tiefziehen sollte jedoch nicht ein Stempel mit zu vielen Hüben gewählt werden, da der Ziehvorgang zu schnell abläuft und das Material keine Zeit hat, sich vollständig zu verformen, was zu Rissen in den Teilen führen kann.

Bei einem Produktionsvolumen von mehr als 3000 Chargen ist es vorteilhafter, eine automatische Zuführung zu verwenden.

Bei mehreren Chargen und großen Mengen empfiehlt es sich, kontinuierliche Verarbeitungsmethoden wie automatische Hochgeschwindigkeitsstanzen und Transferstanzen in Betracht zu ziehen. Bei der Entscheidung zwischen einer Universalstanze und einem Stanzautomaten sollten auch künftige Produktionspläne, Marktbedingungen und technische Trends berücksichtigt werden.

Nach der Auswahl des Stanzpressentyps muss auch die Spezifikation der Ausrüstung festgelegt werden. Dies geschieht durch die Abstimmung der Werkzeuggröße und der Ausrüstungsparameter entsprechend dem Verarbeitungsplan und den Ergebnissen der Verarbeitungsberechnungen.

Die Auswahl der Spezifikationen für die Stanzausrüstung basiert hauptsächlich auf den folgenden technischen Parametern.

(1) Nenndruck

Die Kraft, die der Pressschieber bei der Abwärtsbewegung erzeugt, wird als Prägedruck bezeichnet. Der Druck einer mechanischen Stanzpresse ändert sich in Abhängigkeit von der Abwärtsposition des Schiebers (bzw. dem Drehwinkel der Kurbel im Falle eines Kurbelstempels).

Der Nenndruck ist die maximale Aufprallkraft, die der Läufer über eine bestimmte Strecke bis zum Erreichen des unteren Totpunkts bzw. bei einem bestimmten Kurbelwinkel bis zum Erreichen des unteren Totpunkts aushalten kann. Dieser spezifische Abstand wird als Nenndruckhub bezeichnet, und der entsprechende Kurbelwinkel ist der Nenndruckwinkel. Der Nenndruck gibt die Schlagkraft an, die der Stempel selbst aushalten kann.

Der Nenndruck ist ein kritischer technischer Parameter bei der Auswahl von Stempelspezifikationen. Um die Sicherheit des Stanzprozesses zu gewährleisten, muss die Tonnage des ausgewählten Stempels größer sein als der tatsächliche Stanzdruck und muss sicherstellen, dass die Belastungskurve des Teils die zulässige Belastungskurve des Stempels nicht überschreitet.

Die allgemeinen Grundsätze für die Auswahl der Tonnage sind:

Beim kombinierten Stanzen, Biegen oder Ziehen sollte der Tonnagewert auf der Grundlage der spezifischen Bedingungen und der zulässigen Belastungskurve der verwendeten Werkzeugmaschine bestimmt werden.

Beim Stanzen dickerer Teile ist es wichtig, nicht nur den zulässigen Druck des Stempels, sondern auch seine Leistung zu berücksichtigen.

Die Veränderung der Stanzkraft während des Stanzens ist bei verschiedenen Stanztypen unterschiedlich, und auch die maximale Schlagkraft des Stempelschiebers ändert sich.

Daher sollte der Nenndruck auf der Grundlage der zulässigen Druckkurve des Stempels und der tatsächlichen Kraftkurve eines bestimmten Stanzvorgangs so gewählt werden, dass die tatsächliche Stanzdruckkurve unterhalb der zulässigen Druckkurve des Stempels bleibt.

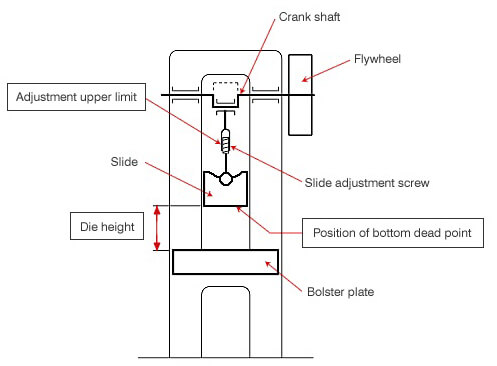

(2) Schließhöhe und Montagehöhe der Matrize

Wenn sich der Pressenschieber im unteren Totpunkt befindet, wird der Abstand zwischen seiner unteren Endfläche und der Oberseite des Arbeitstisches als Schließhöhe der Presse bezeichnet.

Die Differenz zwischen der Schließhöhe der Presse und der Dicke der Grundplatte der Werkzeugmaschine wird als Werkzeugeinbauhöhe bezeichnet.

Wenn eine anorganische Matratzenplatte verwendet wird, entspricht die Schließhöhe der Montagehöhe der Matrize.

Mit der Einstellschraube in der Verbindungsstange kann die Einbauhöhe der Matrize in einem bestimmten Bereich eingestellt werden.

Wenn der Schieber auf den oberen Grenzwert eingestellt ist, erreicht die Matrizeneinbauhöhe ihren Maximalwert, d. h. die maximale Matrizeneinbauhöhe.

Ist der Schieber dagegen auf die untere Grenze eingestellt, befindet sich die Matrizeneinbauhöhe auf ihrem Minimalwert, d. h. auf der minimalen Matrizeneinbauhöhe. Die Differenz zwischen den beiden Werten ist der Einstellbereich für die Matrizeneinbauhöhe.

Bei der Auswahl einer Presse sollte die Schließhöhe des Stanzwerkzeugs zwischen der maximalen und minimalen Schließhöhe der Presse liegen.

Da sich die Pleuelstange im Laufe der Zeit durch Verschleiß verkürzen kann und die Schließhöhe des Prägestempel bei zukünftigen Reparaturen abnehmen kann, wird die Höhe des Stanzwerkzeugs in der Regel so ausgelegt, dass sie nahe an der Werkzeugmontagehöhe der Stanzpresse liegt.

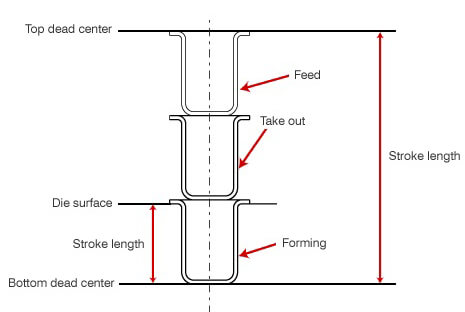

(3) Schieberegler-Hub

Der Läuferhub bezieht sich auf die Strecke, die der Läufer vom oberen Totpunkt bis zum unteren Totpunkt zurücklegt.

Bei Kurbelstempeln entspricht der Schieberhub dem doppelten Kurbelradius, was dem Arbeitsbereich des Stempels entspricht. Ein längerer Hub ermöglicht das Stanzen von Teilen mit einer größeren Höhe.

Die Wahl des Schieberhubes richtet sich hauptsächlich nach der Leichtigkeit, mit der der Stanzrohling in die Matrize eingeführt und die gestanzten Teile entnommen werden können. Im Allgemeinen wird empfohlen, dass der Schieberhub doppelt so groß ist wie die Höhe des gestanzten Teils.

Bei manuellem Vorschub ist es am besten, eine Stanzpresse mit zu vielen Hüben zu wählen. Beim automatischen Stanzen ist es besser, eine Stanzpresse mit einem größeren Hub zu wählen. Beim Tiefziehen sollte jedoch eine Stanzpresse mit zu vielen Hüben nicht gewählt werden, da die hohe Ziehgeschwindigkeit dazu führen kann, dass sich das Material nicht vollständig verformt, was zu Rissen in den Teilen führt.

(4) Anzahl der Schlaganfalls

Die Anzahl der Hübe pro Minute einer Stanzpresse bezieht sich auf die Häufigkeit, mit der sich der Nutenstein in einer Minute vom oberen Totpunkt zum unteren Totpunkt und zurück bewegt.

Die Anzahl der Hübe hat einen großen Einfluss auf die Produktivität des Stanzprozesses und wird hauptsächlich auf der Grundlage der Produktionsanforderungen, der zulässigen Verformungsgeschwindigkeit des Materials und der Machbarkeit eines kontinuierlichen Betriebs festgelegt.

(5) Größe des Arbeitstisches

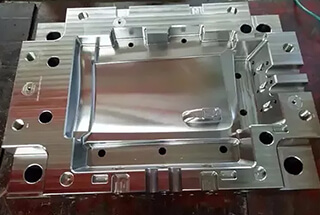

Die Größe des Stanztisches wird auf der Grundlage der Größe der tatsächlich installierten Form bestimmt. Wenn die Form groß ist, kann die Größe des Arbeitstisches an die Bedürfnisse des Kunden angepasst werden.

Der Stanztisch (oder die Auflagefläche) muss größer sein als die horizontale Größe der Untergesenk. Es wird empfohlen, dass jede Seite 50-70 mm größer ist, um den Einbau der Matrize zu erleichtern.

Außerdem muss die Fläche des Unterwerkzeugs größer sein als die Fläche des Arbeitstisches. Im Allgemeinen ist sie auf jeder Seite 45-50 mm größer. Die Größe des Arbeitstischlochs muss größer sein als die Größe möglicher fehlender Teile.

(6) Lochgröße für den Stumpfgriff

In der Mitte des unteren Endes des Gleitblocks für kleine und mittlere Stempel befindet sich ein Loch für den Matrizengriff, um die Montage der oberen Matrize zu erleichtern.

Der Durchmesser des Matrizengriffs sollte mit dem Durchmesser des Lochs für den Matrizengriff am Stempel übereinstimmen, und die Länge des Spannen Der Teil des Matrizengriffs sollte etwas kürzer sein als die Tiefe des Lochs für den Matrizengriff am Stempel.

Bei der Auswahl der Stanzgeräte sollten auch die tatsächlichen Bedingungen am Produktionsstandort berücksichtigt werden.

Wenn keine geeigneten Anlagen zur Verfügung stehen, sollten die vorhandenen Anlagen für die Stanzproduktion genutzt werden.

Wenn mehr als ein Gerät die Anforderungen erfüllt, sollten der Produktionsbedarf für andere Produkte und die effiziente Nutzung der Geräteressourcen umfassend berücksichtigt werden.

Einfache Wartung

Stanzpressen mit hohem Ausstoß, großer Serienproduktion, hoher Flexibilität und einfacher Wartung sind sehr zuverlässig und können einen erheblichen Einfluss auf die Gesamtproduktion haben.

Sicherheit

Stanzen ist ein gefährlicher Vorgang, und die Sicherheit darf nicht vernachlässigt werden.

Bei der Auswahl einer Stanze ist es wichtig, dass sie mit Sicherheitsmerkmalen ausgestattet ist, die gewährleisten, dass selbst bei einem Bedienungsfehler Unfälle vermieden werden können und ein sicherer Betrieb möglich ist.

Schutz der Umwelt

Der Umweltschutz wird zu einem immer wichtigeren Thema. In Zukunft wird die Wahl einer Stanze mit geringem Lärm- und Vibrationspegel eine wichtige Entwicklungsrichtung in der Industrie sein.

Wie wählt man den Stempel für die Stanzpresse aus?

Die Auswahl des richtigen Stanzwerkzeugs für eine Stanzpresse ist entscheidend für das Erreichen einer optimalen Leistung und Produktqualität. Der Auswahlprozess umfasst mehrere wichtige Überlegungen:

1. Presskraft und Stanzkraft:

Beginnen Sie damit, die Stanzkraft Ihrer Stanzpresse zu ermitteln. Diese bestimmt die maximale Kraft, die die Presse ausüben kann, und hat direkten Einfluss auf die Auswahl des Werkzeugs. Vergewissern Sie sich, dass das gewählte Werkzeug der maximalen Tonnage der Presse standhält, ohne sich zu verformen oder zu versagen.

2. Maßliche Kompatibilität:

Messen Sie genau die Schließhöhe der Presse (Abstand zwischen Tisch und Stößel im unteren Totpunkt) und die Abmessungen des Werkzeugsitzes. Wählen Sie eine Werkzeugeinheit aus, die genau diesen Spezifikationen entspricht, um eine korrekte Ausrichtung und Funktion zu gewährleisten.

3. Werkstück Material:

Das Material des zu verarbeitenden Produkts beeinflusst die Auswahl der Matrize erheblich. Verschiedene Werkstoffe erfordern unterschiedliche Härtegrade, Verschleißfestigkeit und Zähigkeit der Matrize. Zum Beispiel:

4. Materialeigenschaften der Matrize:

Eine optimale Leistung von Werkzeugen erfordert ein Gleichgewicht zwischen Härte, Zähigkeit und Verschleißfestigkeit. Entgegen der landläufigen Meinung ist eine Maximierung der Härte nicht immer ideal. Übermäßig harte Matrizen können spröde sein und unter hohen Prägekräften zu Rissen neigen. Bedenken Sie Folgendes:

5. Präzision in der Fertigung:

Die Fähigkeiten des Werkzeugherstellers in Bezug auf die Bearbeitungsgenauigkeit, die Kontrolle der Wärmebehandlung und die Oberflächenbearbeitung sind entscheidend. Vergewissern Sie sich, dass er die von Ihnen geforderten Toleranzen einhalten oder übertreffen kann, die beim Präzisionsstanzen in der Regel im Bereich von ±0,0005″ bis ±0,0002″ (0,013 mm bis 0,005 mm) liegen.

6. Design und Merkmale der Matrize:

Ziehen Sie zusätzliche Funktionen in Betracht, die die Leistung und Langlebigkeit der Stanzform verbessern:

7. Produktionsvolumen und Lebenszykluskosten:

Die Anschaffungskosten sind zwar ein Faktor, doch sollten Sie auch die Gesamtkosten über den Lebenszyklus, einschließlich Wartung, Aufarbeitung und Häufigkeit des Austauschs, berücksichtigen. Qualitativ hochwertigere Stanzformen von renommierten Herstellern bieten oft einen besseren langfristigen Wert durch längere Haltbarkeit und gleichbleibende Leistung.

8. Ruf und Unterstützung des Herstellers:

Wählen Sie einen Werkzeughersteller, der sich in Ihrer Branche bewährt hat. Berücksichtigen Sie Faktoren wie technischen Support, Vorlaufzeiten für Ersatz und die Fähigkeit, kundenspezifische Lösungen für komplexe Stanzvorgänge anzubieten.

Wenn Sie diese Faktoren sorgfältig berücksichtigen, können Sie eine Stanzform auswählen, die nicht nur Ihre unmittelbaren Produktionsanforderungen erfüllt, sondern auch langfristige Effizienz, Genauigkeit und Kosteneffizienz bei Ihren Stanzvorgängen gewährleistet.