Die Wahl des richtigen Spiralbohrers kann eine entmutigende Aufgabe sein. Sind Sie von der Auswahl an Materialien, Beschichtungen und Geometrien überwältigt? In diesem Leitfaden werden die wichtigsten Faktoren erläutert, die bei der Auswahl eines Spiralbohrers für Ihre speziellen Anforderungen zu berücksichtigen sind. Erfahren Sie, wie sich verschiedene Materialien wie Schnellarbeitsstahl, Kobalt und Hartmetall sowie Beschichtungen und geometrische Merkmale auf Leistung und Haltbarkeit auswirken. Rüsten Sie sich mit dem Wissen aus, um fundierte Entscheidungen zu treffen und Ihre Bearbeitungseffizienz zu steigern. Tauchen Sie ein in das Wesentliche und beherrschen Sie die Kunst der Spiralbohrerauswahl.

Übersicht

Beim Bohren gibt es drei grundlegende Kriterien, die bei der Auswahl eines Bohrers zu berücksichtigen sind: Material, Beschichtung und geometrische Merkmale.

Die zum Bohren verwendeten Materialien lassen sich grob in drei Kategorien einteilen: Schnellarbeitsstahl, Kobalt-Schnellarbeitsstahl und Vollhartmetall.

Hochgeschwindigkeitsstahl ist eine beliebte Wahl für Schneidewerkzeuge seit 1910 und ist seit über einem Jahrhundert in Gebrauch. Es ist derzeit das am häufigsten verwendete und preisgünstigste Material für Schneidwerkzeuge. Diese Bohrer können sowohl in Handbohrmaschinen als auch in stabileren Aufbauten verwendet werden, wie zum Beispiel Bohren Maschinen. Außerdem können Werkzeuge aus Schnellarbeitsstahl mehrfach geschärft werden, was ein weiterer Grund für ihre anhaltende Beliebtheit ist. Aufgrund seiner geringen Kosten wird Schnellarbeitsstahl nicht nur zur Herstellung von Bohrern, sondern auch von Drehwerkzeugen verwendet.

Im Vergleich zu Schnellarbeitsstahl weist er eine höhere Härte und eine höhere Warmhärte auf. Die höhere Härte führt zu einer besseren Verschleißfestigkeit, aber auch zu einer geringeren Zähigkeit. Ähnlich wie Schnellarbeitsstähle können sie nachgeschärft werden, um ihre Lebensdauer zu verlängern.

Hartmetall ist ein Verbundwerkstoff, der aus einer Metallmatrix besteht, wobei Wolframcarbid als Matrix dient und andere Materialien als Bindemittel fungieren. Die Herstellung von Karbid umfasst eine Reihe komplexer Verfahren, darunter das Sintern durch heißisostatisches Pressen.

In Bezug auf Härte, Warmhärte, Verschleißfestigkeit usw. übertrifft Hartmetall den Schnellarbeitsstahl. Allerdings sind die Kosten für Hartmetallwerkzeuge deutlich höher als die für Schnellarbeitsstahl.

Trotz der Kosten bietet Hartmetall im Vergleich zu anderen Werkstoffen Vorteile in Bezug auf die Standzeit und die Bearbeitungsgeschwindigkeit. Werkzeugmaterialien. Um die Qualität von Hartmetallwerkzeugen bei wiederholtem Schleifen zu erhalten, ist es notwendig, professionelle Schleifwerkzeuge zu verwenden.

Beschichtungen lassen sich je nach Anwendungsbereich grob in die folgenden 5 Arten unterteilen:

Unbeschichtete Werkzeuge sind die kostengünstigste Option und werden in der Regel für die Bearbeitung weicherer Materialien verwendet, wie z. B. Aluminiumlegierungen und Baustahl.

Oxidierte Beschichtungen bieten im Vergleich zu unbeschichteten Werkzeugen eine bessere Schmierung sowie eine höhere Beständigkeit gegen Oxidation und Hitze. Diese Art der Beschichtung kann die Lebensdauer des Werkzeugs um mehr als 50% verlängern.

Titan Nitrid ist das am häufigsten verwendete Beschichtungsmaterial. Es ist jedoch nicht für die Bearbeitung von Werkstoffen mit hoher Härte und hohen Bearbeitungstemperaturen geeignet.

Titancarbonitrid ist eine Weiterentwicklung von Titannitrid und bietet eine verbesserte Temperatur- und Verschleißbeständigkeit. Es ist in der Regel violett oder blau gefärbt. Diese Beschichtung wurde in Haas-Werkstätten für die Bearbeitung von Gusseisenteilen verwendet.

Titannitrid-Beschichtungen sind sehr temperaturbeständig und eignen sich daher für den Einsatz beim Schneiden bei hohen Temperaturen, z. B. bei der Verarbeitung von Hochtemperaturlegierungen, Stahl und Edelstahl. Es ist jedoch zu beachten, dass bei der Bearbeitung aluminiumhaltiger Materialien chemische Reaktionen auftreten können, da die Beschichtung Aluminiumelemente enthält. Um diese Reaktionen zu vermeiden, ist es am besten, die Bearbeitung von aluminiumhaltigen Werkstoffen zu vermeiden.

Im Allgemeinen ist die Verwendung von kobalthaltigem Diamant mit Titancarbonitrid- oder Titannitrid-Beschichtungen eine kostengünstigere Lösung.

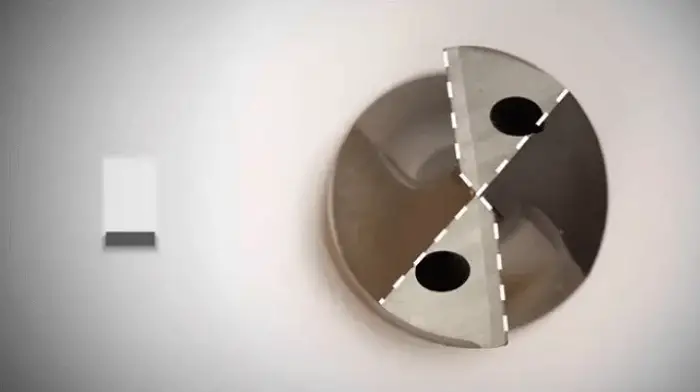

Geometrische Merkmale können in die folgenden 3 Teile unterteilt werden:

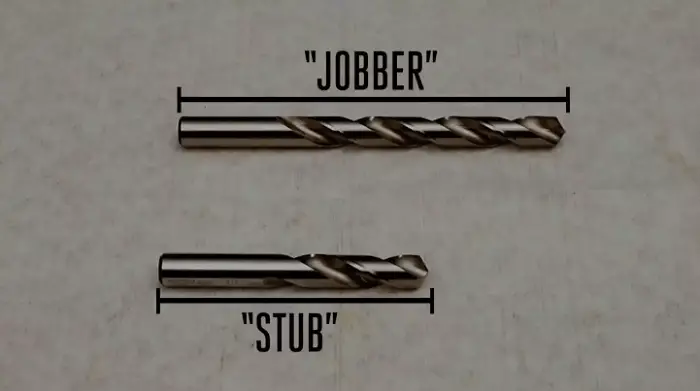

Der Begriff "doppelter Durchmesser" bezieht sich auf das Verhältnis von Länge zu Durchmesser. Die Steifigkeit eines Bohrers verbessert sich, wenn der Durchmesser kleiner wird. Um die Lebensdauer des Werkzeugs zu erhöhen und die Steifigkeit während der Bearbeitung zu verbessern, ist es am besten, einen Bohrer mit einer für die Spanabfuhr geeigneten Spanlänge und einer möglichst kurzen Überstandslänge zu wählen. Eine unzureichende Schneidenlänge kann zu einer Beschädigung des Bohrers führen.

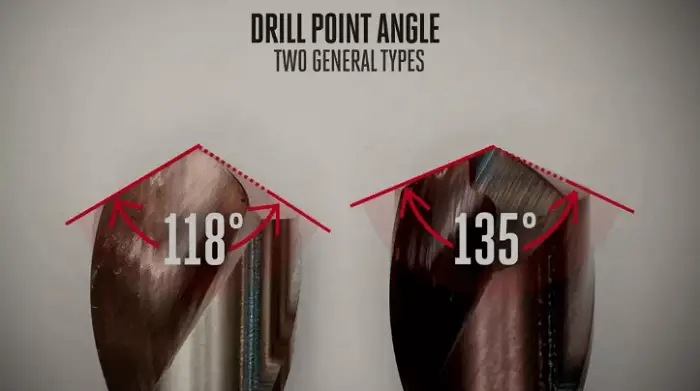

Der 118°-Bohrspitzenwinkel ist ein häufig verwendeter Winkel bei der Bearbeitung und wird in der Regel für weichere Metalle wie Weichstahl und Aluminium verwendet. Bei dieser Winkelausführung fehlt in der Regel die Selbstzentrierung, d. h. es muss zuerst ein Zentrierloch gebohrt werden.

Andererseits hat der 135°-Bohrspitzenwinkel in der Regel eine selbstzentrierende Funktion, so dass kein separates Zentrierloch gebohrt werden muss, was Zeit spart.

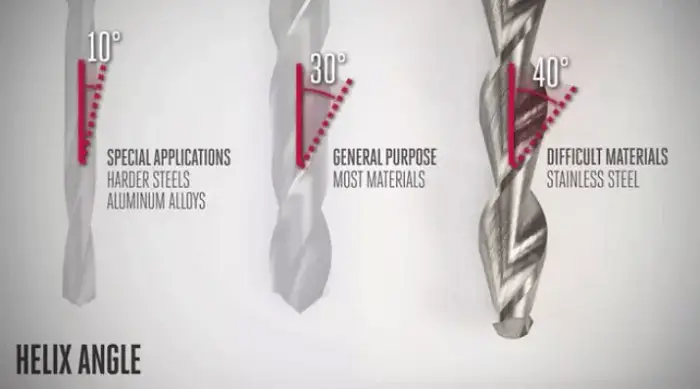

Für die meisten Werkstoffe ist ein Schrägungswinkel von 30° eine geeignete Option. Für Anwendungen, die eine bessere Spanabfuhr und eine höhere Schneidkantenfestigkeit erfordern, kann jedoch ein Bohrer mit einem kleineren Schrägungswinkel bevorzugt werden. Bei der Bearbeitung schwieriger Werkstoffe, wie z. B. rostfreiem Stahl, kann ein Bohrer mit einem größeren Schrägungswinkel besser geeignet sein, um das Drehmoment besser zu übertragen.