Haben Sie sich jemals gefragt, warum sich Ihre Blechprojekte manchmal ungünstig biegen oder reißen? Dieser Artikel entmystifiziert die entscheidende Rolle von Fertigungslöchern beim Biegen von Blechen. Sie erfahren, wie diese Löcher das Ziehen verhindern und für glattere Biegungen sorgen, wie Sie ihre optimale Größe und Form bestimmen und wie Sie die Platzierung der Löcher verbessern können, um Materialverluste zu vermeiden und die Schweißqualität zu verbessern. Am Ende des Kurses werden Sie über praktische Erkenntnisse verfügen, mit denen Sie Ihre Fähigkeiten in der Blechverarbeitung verbessern und einwandfreie Ergebnisse erzielen können.

Löcher in der Blechbearbeitung, die auch als Entlastungsschnitte oder Kerben bezeichnet werden, spielen eine entscheidende Rolle bei der Vermeidung von Materialverformungen und der Gewährleistung präziser Biegevorgänge. Diese strategisch platzierten Öffnungen sind für die Aufrechterhaltung der strukturellen Integrität und die Erzielung qualitativ hochwertiger Endprodukte in der Blechverarbeitung unerlässlich.

Wenn sich eine Biegelinie in einem einzigen Punkt schneidet oder sich der Blechkante in einem Abstand nähert, der kleiner ist als die doppelte Materialstärke, werden Fertigungslöcher erforderlich. Diese Löcher vermindern die Spannungskonzentration und verhindern unerwünschtes Ziehen oder Reißen des Materials während des Biegevorgangs. Durch den Einbau von richtig dimensionierten und positionierten Fertigungslöchern können Hersteller saubere, genaue Biegungen erzielen, ohne die Integrität des Materials zu beeinträchtigen.

Fertigungslöcher sind besonders wichtig für Blechteile, die eine Kantenumwicklung und komplexe Biegevorgänge erfordern. Sie ermöglichen einen kontrollierten Materialfluss und eine kontrollierte Spannungsverteilung, was ein gleichmäßiges Biegen gewährleistet und örtliche Ausdünnungen oder Brüche verhindert. Bei einfacheren Konstruktionen, bei denen keine Kantenumwicklung und keine komplizierten Biegevorgänge erforderlich sind, können die Fertigungslöcher weggelassen werden, was den Herstellungsprozess rationalisiert.

Nachteile des Weglassens von Fertigungslöchern:

Vorteile des Einbaus von Fertigungslöchern:

Bestimmung der optimalen Größe für Fertigungslöcher:

Die Abmessungen von Fertigungslöchern in Blechen hängen entscheidend von ihrer Lage und den Materialeigenschaften ab. Bei Löchern, die sich am Schnittpunkt zweier Biegelinien befinden, sollte der Durchmesser in der Regel das 2 bis 2,5-fache der Materialstärke betragen. Dies gewährleistet einen ausreichenden Freiraum, um ein Reißen des Materials oder eine übermäßige Spannungskonzentration während des Biegevorgangs zu verhindern. Der minimale Lochdurchmesser sollte nicht weniger als das 1,5-fache der Blechdicke betragen, um die strukturelle Integrität zu erhalten.

Bei dickeren Materialien muss die Größe der Fertigungsbohrung weiter vergrößert werden, um den größeren Biegeradius zu berücksichtigen und eine Verformung des Materials zu verhindern. Als Faustregel gilt, dass der Lochdurchmesser pro 3 mm Blechdicke über 6 mm um das 0,5- bis 1-fache der Materialdicke vergrößert werden sollte.

Überlegungen und Verbesserungen bei der Herstellung von Löchern:

Obwohl Fertigungslöcher für viele Blechkonstruktionen unverzichtbar sind, können sie eine Herausforderung darstellen, insbesondere bei Anwendungen mit dicken Blechen:

Um diese Probleme zu lösen, sollten Sie die folgenden verbesserten Techniken in Betracht ziehen:

Die Größe des Lochs in Blechfertigung kann auf der Grundlage der Biegekante und unter Berücksichtigung der Blechdicke und der Biegekehle bestimmt werden, um mögliche Probleme zu vermeiden.

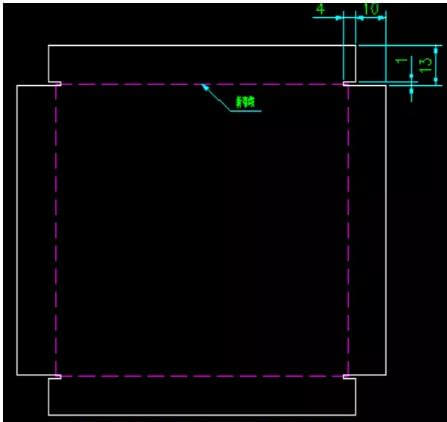

Eine visuelle Darstellung finden Sie in der nachstehenden Abbildung.

Die obige Abbildung zeigt einen quadratischen Blechkasten mit einer Dicke von 3 mm und einer Biegehöhe von 15 mm an allen vier Seiten.

Verbesserung der Ausblendungsmethode:

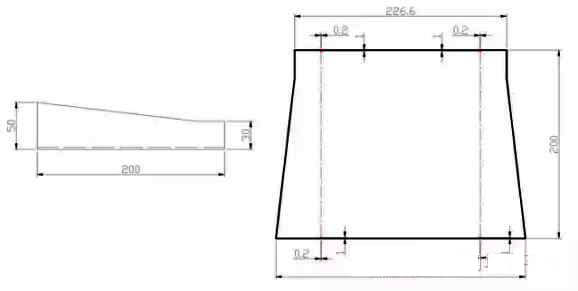

Es gibt zwei Methoden für den Bogen Metallstanzenämlich das Stanzschneiden und das Laserschneiden. Beim Stanzen entstehen hauptsächlich runde Löcher, während quadratische oder lange Löcher aufgrund von Formeinschränkungen nur begrenzt möglich sind. Im Falle des in der obigen Abbildung gezeigten 3 mm starken Blechs, Laserschneiden wird für die Ausblendung verwendet.

Verbesserung der Form von Fertigungslöchern:

Um ästhetische Probleme nach dem Biegen zu vermeiden, kann für die Fertigungslöcher eine lange Streifenform verwendet werden.

Bestimmung der Größe des Lochs für die Herstellung des langen Streifens:

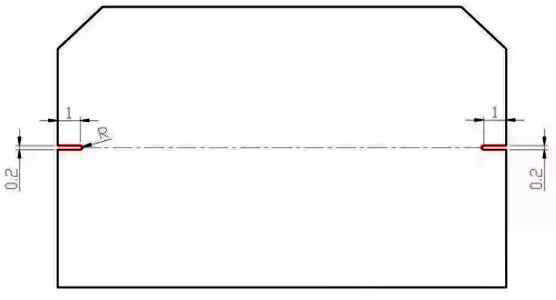

In der Regel wird eine Breite von 1 mm verwendet, da sie sich nicht negativ auf das Erscheinungsbild oder die Freigabe von Blechbiegen Verformungen.

Methode zur Berechnung der Tiefendimension:

Das Tiefenmaß wird wie folgt berechnet: 10 mm ist gleich der Biegehöhe minus 3 mm plus Faktor 5, und 4 mm ist gleich der Blechdicke plus 1 mm.

Mit dieser Methode wird das Blechteil nach dem Biegen einen schmalen Spalt von nur 1 mm aufweisen. Eine visuelle Darstellung finden Sie in der dreidimensionalen Darstellung.

Nach dem Biegen des mit dieser Methode hergestellten Fertigungslochs ist der Biegewinkel gut kontrollierbar, so dass das Schweißen ohne zusätzlichen Zusatzwerkstoff durchgeführt werden kann.

Auswirkungen des Biegens und Ziehens:

(1) Die Biegegröße ist betroffen:

Während des Ziehvorgangs ist ein erheblicher Kraftaufwand erforderlich, um die Dicke des Blechs zu trennen. Dies kann dazu führen, dass sich das Werkstück bewegt und aufgrund der unvorhersehbaren Richtung der aufgebrachten Kraft eine Maßverschiebung entsteht.

(2) Biegestempel ist anfällig für Beschädigungen:

Wie bereits erwähnt, treten an scharfen Ecken hohe Kräfte auf, die die Tragfähigkeit der Matrize übersteigen können, so dass sie zusammenbricht und beschädigt wird.

Größe und Form des Fertigungslochs:

Umfang der Nutzung:

Der Biegewinkel ist nicht perfekt 90 Grad, und an allen Biegepositionen, auch an überlappenden Biegepunkten, werden Positionierungslöcher gebohrt.

Bei Formteilen oder Stumpfstoßteilen mit hohen Genauigkeitsanforderungen müssen die Positionierbohrungen an der Biegeposition.

Wenn die Biegegröße 200 mm überschreitet, müssen alle Positionierungslöcher an der Biegeposition gebohrt werden.

Für das kontinuierliche Biegen komplexer Teile sollten ab der dritten Biegekante Positionierlöcher angebracht werden.

Für Teile, die nicht in der Standard-Biegefolge bearbeitet werden können, müssen an der Biegeposition Positionierungslöcher gebohrt werden.

Aufgrund von Beschränkungen bei Biegevorrichtungen müssen bei Teilen, die wiederholt gebogen werden müssen, an allen Biegepositionen Positionslöcher gebohrt werden.

Für Teile, die nicht an das Anschlaglineal gestoßen werden können, müssen an allen Biegepositionen Positionierlöcher gebohrt werden.

Für Teile des Typs Führungsschiene müssen an der Biegeposition Positionierungslöcher gebohrt werden.

Die Positionierungslöcher werden an den Anfangspunkten der Bögen an beiden Enden der Kurve gebohrt.

Die Positionierungslöcher müssen an der Biegestelle der Zugplattenkomponenten gebohrt werden.

Die Positionierungslöcher müssen an der Überlappungsstelle der überlappenden Bauteile gebohrt werden. Die Positionierungsbohrung muss in der angegebenen Abmessung für durchgehendes Biegen, bezogen auf die Überlappungskante, gebohrt werden.