Haben Sie sich jemals gefragt, wie man zwei der schwierigsten Metalle, Kupfer und Edelstahl, zusammenschweißt? Dieser Artikel erläutert die Komplexität des Schweißens dieser ungleichen Metalle und geht auf die wichtigsten Techniken und Tipps ein, um häufige Probleme wie Einbrandrisse zu vermeiden. Erfahren Sie mehr über die besten Schweißmethoden, geeignete Zusatzwerkstoffe und Prozessparameter, um eine starke, fehlerfreie Schweißnaht zu erzielen. Tauchen Sie ein in die Besonderheiten des Lichtbogenhandschweißens, des Unterpulverschweißens, des WIG-Schweißens, des Gasschweißens und des Hartlötens, um ein umfassendes Verständnis des gesamten Prozesses zu gewährleisten.

Das Schweißen von Kupfer auf nichtrostenden Stahl ist ein kritischer, aber auch schwieriger Prozess in der modernen Metallurgie, vor allem wegen des Risikos von Kupfereinbrüchen. Dieses Phänomen, das auch als Flüssigmetallversprödung (LME) bezeichnet wird, tritt auf, wenn geschmolzenes Kupfer in die Korngrenzen des Edelstahls eindringt und die strukturelle Integrität der Verbindung gefährdet.

Um das Risiko von Penetrationsrissen zu mindern, ist ein zweigleisiger Ansatz erforderlich:

Durch die sorgfältige Einhaltung dieser Richtlinien können die Verarbeiter das Risiko von Durchdringungsrissen erheblich verringern und robuste, hochintegrierte Verbindungen zwischen Kupfer und Edelstahl herstellen. Dieser Ansatz gewährleistet nicht nur die strukturelle Solidität, sondern optimiert auch die Leistung der geschweißten Komponenten in anspruchsvollen Anwendungen in Branchen wie der Petrochemie, der Energieerzeugung und der modernen Fertigung.

Beim Lichtbogenhandschweißen von Kupfer und rostfreiem Stahl ist es wichtig zu beachten, dass die Auswahl eines austenitischen Elektrode aus rostfreiem Stahl kann die Wahrscheinlichkeit der thermischen Rissbildung erhöhen.

Aus diesem Grund ist es ratsam, ein Nickel-Kupfer-Produkt zu wählen. Schweißdraht (70% Nickel und 30% Kupfer), oder eine Elektrode aus einer Nickelbasislegierung. Eine Alternative ist die Verwendung einer Kupferschweißen Stange (T237).

Weiterführende Lektüre: Wie wählt man den richtigen Schweißdraht?

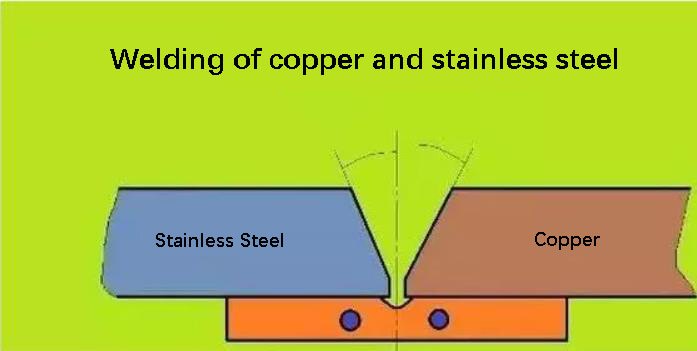

Beim Schweißen empfiehlt sich eine schnelle Schweißtechnik mit kleinem Durchmesser und niedrigem Strom, ohne den Lichtbogen zu schwingen. Der Lichtbogen sollte außerdem zur Kupferseite hin geneigt sein, um das Risiko von Einbrandrissen zu verringern.

Beim Unterpulverschweißen (UP-Schweißen) von Kupfer an Edelstahl bestehen die größten Herausforderungen darin, Rissbildung zu verhindern und Porosität zu minimieren. Diese Probleme sind aufgrund der unterschiedlichen thermischen und mechanischen Eigenschaften der Werkstoffe besonders kritisch.

Um diese Bedenken zu zerstreuen, ist eine sorgfältige Oberflächenvorbereitung unerlässlich. Reinigen und entfetten Sie die Oberflächen sowohl der Schweißteile als auch der Schweißdrähte unmittelbar vor dem Schweißen gründlich. Durch diesen Schritt werden Verunreinigungen entfernt, die zu Einschlüssen führen oder die Integrität der Schweißnaht beeinträchtigen könnten.

Bei Schweißnähten mit einer Dicke von 8 bis 10 mm wird in der Regel eine asymmetrische V-förmige 70°-Rille verwendet. Der Nutwinkel auf der Kupferseite ist auf 40° eingestellt, während die Seite aus rostfreiem Stahl (1Cr18Ni9Ti) mit einer Abschrägung von 30° versehen ist. Mit dieser Asymmetrie wird den unterschiedlichen Wärmeleitfähigkeiten der Materialien Rechnung getragen.

Als Flussmittel wird entweder HJ431 oder HJ430 empfohlen. Das Flussmittel HJ430 sollte 2 Stunden lang bei 200 °C eingebrannt werden, um die Feuchtigkeit zu entfernen, die für die Verringerung der wasserstoffinduzierten Porosität entscheidend ist. Verwenden Sie einen Schweißdraht auf Kupferbasis als primären Schweißzusatzwerkstoff. Zur Förderung einer besseren metallurgischen Verbindung und zur Verringerung des Rissrisikos sollten ein bis drei Drähte aus Nickel- oder Nickel-Kupfer-Legierungen strategisch in der Rille platziert werden. Diese fungieren als Übergangsschicht zwischen den unterschiedlichen Metallen.

Um eine ausreichende Durchdringung und Verschmelzung zu gewährleisten, sollten Sie eine höhere Schweißenergie verwenden, als sie normalerweise beim Schweißen ähnlicher Metalle verwendet wird. Verwenden Sie eine wassergekühlte Kupferschiene, um die Wärmezufuhr zu kontrollieren und ein übermäßiges Schmelzen des Kupfergrundmaterials zu verhindern. Positionieren Sie den Schweißdraht so, dass er die Kupferseite bevorzugt, etwa 5 bis 6 mm von der Rillenmittellinie versetzt. Diese Technik kompensiert die höhere Wärmeleitfähigkeit von Kupfer und fördert eine gleichmäßigere Wärmeverteilung über die Verbindung.

Überwachen und steuern Sie die Zwischenlagentemperatur sorgfältig, um thermische Spannungen zu kontrollieren und Heißrisse zu vermeiden. Eine Wärmebehandlung nach dem Schweißen kann erforderlich sein, um Eigenspannungen abzubauen und die mechanischen Eigenschaften der Schweißverbindung zu optimieren.

Prozessparameter des Unterpulverschweißens von reinem Kupfer und rostfreiem Stahl

| Schweißnähte | Gemeinsames Formular | Dicke mm | Schweißdrahtdurchmesser mm | Schweißstrom A | Spannung beim Schweißen V | Schweißgeschwindigkeit mm/s | Drahtvorschubgeschwindigkeit cm/min |

|---|---|---|---|---|---|---|---|

| T2+1Cr18Ni9 | Hintern V | 10-10 | 4 | 600-650 | 36-38 | 6.4 | 232 |

| 12-12 | 4 | 650-680 | 38-42 | 6.0 | 227 | ||

| 14-14 | 4 | 680-720 | 40-42 | 5.6 | 223 | ||

| 16-16 | 4 | 720-780 | 42-44 | 5.0 | 217 | ||

| 18-18 | 5 | 780-820 | 44-45 | 4.5 | 213 | ||

| 20-20 | 5 | 820~850 | 45-46 | 4.3 | 210 |

Beim WIG-Schweißen können qualitativ hochwertige Verbindungen beim Fügen von Kupfer, Kupferlegierungen und rostfreiem Stahl hergestellt werden. Um optimale Ergebnisse zu erzielen, müssen jedoch bestimmte Techniken beherrscht werden. Die wichtigsten Verbindungskonfigurationen sind Stumpf- und Eckverbindungen in einer Nut. Beim Schweißen ungleicher Metalle wird empfohlen, auf der Edelstahlseite eine halbe V-Nut zu erzeugen, während die Kupferseite quadratisch bleibt.

Vor dem Schweißen ist eine gründliche Oberflächenvorbereitung entscheidend. Reinigen Sie die Schweißflächen und tragen Sie eine spezielle Flussmittelzusammensetzung (70% H3BO3, 21% Na2B4O2, 9% CaF2) auf die Vorder- und Rückseite der Verbindung auf. Lassen Sie das Flussmittel vollständig trocknen, bevor Sie mit dem Schweißvorgang beginnen.

Die Wahl des Zusatzwerkstoffs ist entscheidend für das erfolgreiche Schweißen von Mischwerkstoffen. Zu den bevorzugten Optionen gehören Monel-Legierungen (70% Ni, 30% Cu) oder Kupferlegierungen, die Silizium und Aluminium enthalten, wie HS221, QAI9-2, QAI9-4, QSi3-1 oder QSn4-3. Diese Schweißzusatzwerkstoffe verbessern die Schweißbarkeit und die mechanischen Eigenschaften der Verbindung.

Beim WIG-Schweißen ist eine präzise Positionierung des Lichtbogens unerlässlich. Richten Sie den Wolframlichtbogen auf die Kupferseite aus und halten Sie dabei einen Versatz von 5-8 mm von der Mittellinie der Rille ein. Diese Technik trägt dazu bei, das Schmelzen des rostfreien Stahls zu kontrollieren und das Risiko der Bildung intermetallischer Verbindungen zu verringern.

Beim Schweißverfahren werden in der Regel Kupfer-, Kupfer-Nickel- oder Aluminium-Bronze-Zusatzdrähte verwendet. Diese Werkstoffe verbessern die mechanischen Eigenschaften des Schweißguts und vermindern das Risiko von Kupfereinbruchrissen. Im Allgemeinen wird ein gerades Schweißraupenverfahren ohne Oszillation bevorzugt, bei dem höhere Verfahrgeschwindigkeiten verwendet werden, um den Wärmeeintrag zu minimieren.

Bei der Anwendung eines Argon-Lichtbogenschweiß- und Hartlöt-Hybridverfahrens ist das Schmelzen auf der Edelstahlseite zu minimieren. Auf diese Weise entsteht eine Hartlötverbindung auf der Edelstahlseite und eine Schmelzschweißverbindung auf der Kupferseite, wodurch die metallurgische Kompatibilität zwischen den unterschiedlichen Metallen optimiert wird.

In der nebenstehenden Abbildung finden Sie spezifische Prozessparameter für das WIG-Schweißen von Messing an Edelstahl. Diese Parameter dienen als Ausgangspunkt und erfordern möglicherweise eine Feinabstimmung auf der Grundlage von Materialstärke, Verbindungsdesign und spezifischen Legierungszusammensetzungen.

WIG-Schweißen von Messing H62Sn-1 und rostfreiem Stahl 1Cr18Ni9Ti

| Dicke der Schweißnaht mm | Durchmesser der Wolframelektrode mm | Verlängerungslänge der Wolframelektrode | Düsendurchmesser mm | Schweißstrom a | Argon-Durchfluss L / min |

| 3+3 | 3 | 5-6 | 12 | 100~120 | 10 |

| 3+6 | 3 | 5-6 | 12 | 140-180 | 10 |

| 3+18 | 3 | 5-6 | 12 | 150-200 | 10 |

Das Gasschweißen von Kupfer und Edelstahl stellt aufgrund der niedrigeren Flammentemperatur im Vergleich zu Lichtbogenschweißverfahren eine besondere Herausforderung dar. Dieser Temperaturunterschied kann zu verschiedenen Komplikationen führen:

Um diese Herausforderungen zu meistern, ist die richtige Wahl des Schweißzusatzes entscheidend. Zum Verbinden von reinem Kupfer mit rostfreiem Stahl 18-8 werden in der Regel Schweißdrähte aus Kupfer-Zink-Legierungen wie HSCuZn-2 (60% Cu, 40% Zn), HSCuZn3 (59% Cu, 41% Zn) oder HSCuZnNi (54-56% Cu, 43,5-45,5% Zn, 0,5-1,5% Ni) verwendet. Diese Schweißzusatzwerkstoffe bieten ein ausgewogenes Verhältnis von Festigkeit, Korrosionsbeständigkeit und Kompatibilität mit beiden Grundmetallen.

Beim Neutralflammenschweißen kann 301-Schweißpulver (typischerweise eine Mischung aus Borax, Borsäure und anderen Flussmitteln) oder reines Borax als Flussmittel verwendet werden, um das Schweißbad vor Oxidation zu schützen und die Benetzungseigenschaften zu verbessern.

Bei längeren Schweißnähten besteht eine Technik zur Abschwächung der Diskrepanz bei der Wärmezufuhr darin, vor dem Schweißen eine Messingschicht auf die Rillenoberfläche der Edelstahlseite aufzutragen. Diese Zwischenschicht dient als Wärmepuffer und trägt dazu bei, die Wärmeverteilung zwischen den beiden ungleichen Metallen während des Schweißvorgangs auszugleichen.

Um das Gasschweißen von Kupfer auf Edelstahl zu optimieren, sollten Sie die folgenden Best Practices beachten:

Beim Hartlöten von Kupfer an Edelstahl werden aufgrund ihrer hervorragenden Benetzungseigenschaften und ihres niedrigeren Schmelzpunkts überwiegend Lote auf Silberbasis verwendet. Zu den gebräuchlichen Legierungen gehören HL302 (56% Ag), HL309 (50% Ag) und HL312 (45% Ag), die je nach den Anforderungen der Anwendung spezifische Vorteile bieten. Der Lötprozess folgt allgemeinen Prinzipien, erfordert jedoch eine sorgfältige Temperaturkontrolle und Wärmeverteilung.

Zu den wichtigsten Überlegungen beim Hartlöten von Kupfer-Edelstahl gehören: