Stellen Sie sich die Präzision vor, die für die Herstellung komplexer Metallteile mit einer Abkantpresse erforderlich ist. Nun stellen Sie sich die Frustration vor, wenn sich Durchbiegungen und Ungenauigkeiten einschleichen. Dieser Artikel befasst sich mit hydraulischen und mechanischen Bombierungstechniken, die für die Aufrechterhaltung der Präzision bei Abkantvorgängen unerlässlich sind. Entdecken Sie, wie jede Methode Durchbiegungen ausgleicht und Genauigkeit und Effizienz gewährleistet. Am Ende werden Sie die Unterschiede, Vorteile und potenziellen Nachteile der einzelnen Bombierungsarten kennen, so dass Sie die beste Methode für Ihre spezifischen Anforderungen wählen können.

Was ist Bombieren mit der Abkantpresse?

Die CNC-Blechbiegen Maschine ist ein entscheidendes Gerät in der Blechverarbeitung, da sich ihre Arbeitsgenauigkeit direkt auf die Genauigkeit der endgültigen Biegung auswirkt.

Während der BiegeverfahrenDie maximale Kraft an beiden Enden des Stempels führt zu einer Reaktionskraft auf die Platte, die eine konkave Verformung an der Unterseite des Stempels verursacht. Diese Verformung ist im mittleren Teil des Stempels am größten.

Um die negativen Auswirkungen der Stößelverformung zu beseitigen, muss die Durchbiegung kompensiert werden. Dies wird durch eine hydraulische oder mechanische Bombierung erreicht, die eine nach oben gerichtete elastische Verformung im mittleren Teil des Arbeitstisches bewirkt, die die Verformung des Stößels ausgleicht und die Genauigkeit der Bearbeitungsfugenoberfläche gewährleistet.

Derzeit sind die meisten Abkantpresse Hersteller auf der ganzen Welt verwenden mechanische Kompensationsvorrichtungen, wie z. B. Bystronic. In China verwenden einige Hersteller von Abkantpressen einen mechanischen Ausgleich, wie Shanghai ACL und YSD, während andere einen hydraulischen Ausgleich verwenden, wie Yangli, JFY und Yawei.

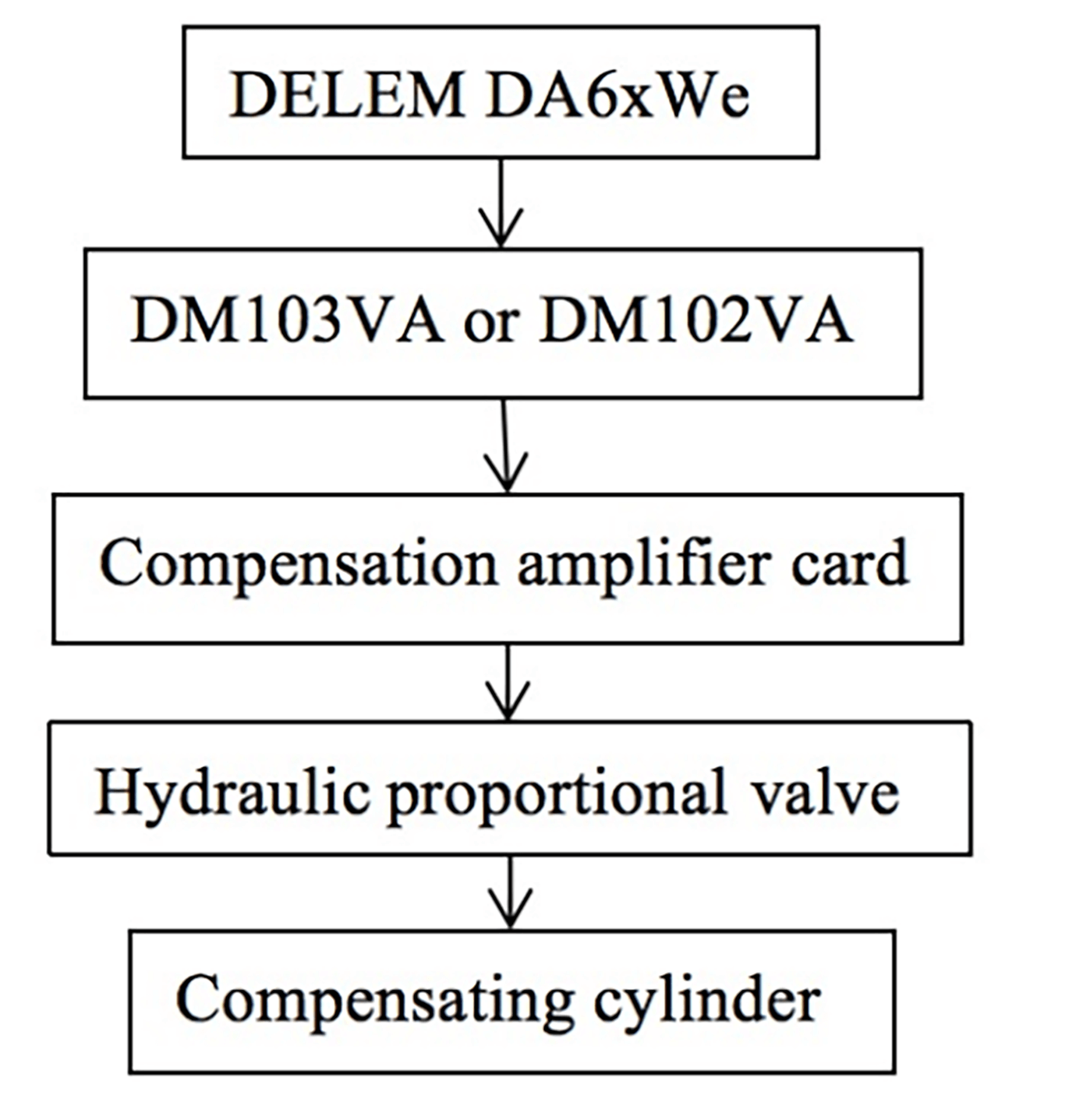

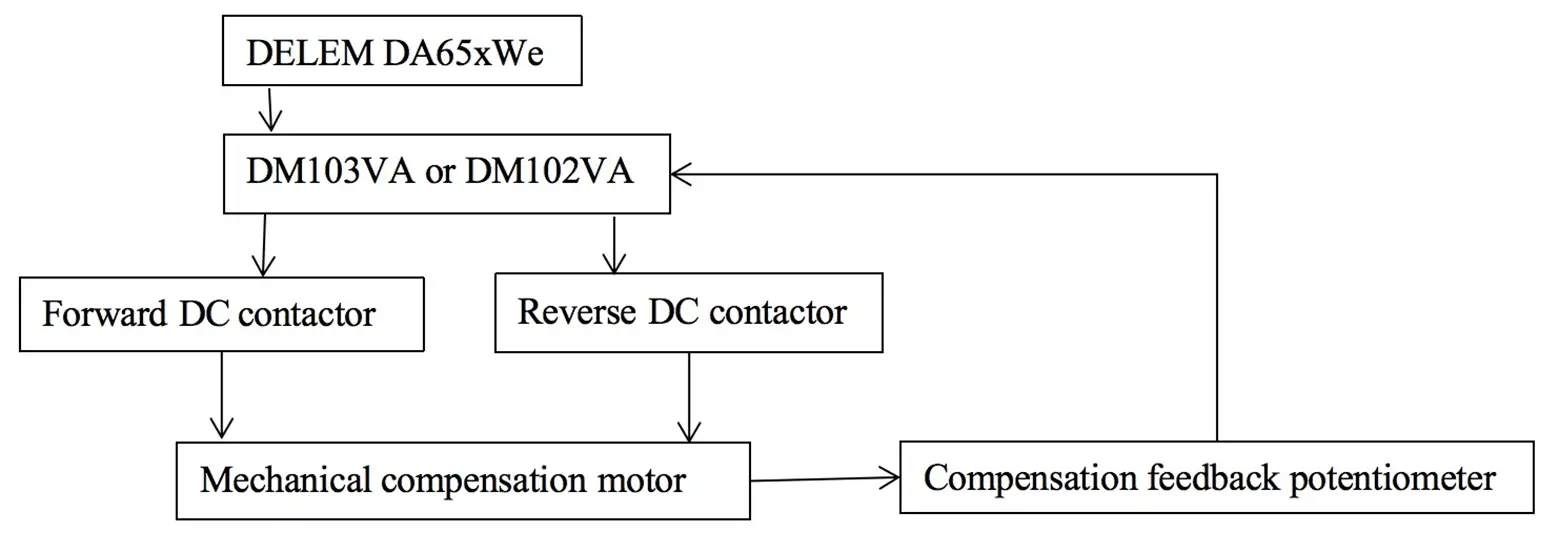

In diesem Artikel werden die Funktionsprinzipien des hydraulischen Ausgleichs und des mechanischen Ausgleichs am Beispiel des niederländischen CNC-Systems der Serie DELEM DA6x erläutert, da es viele Arten von CNC-Abkantpresse Kontrollsysteme.

Abbildung 1 zeigt das Regelschema der Kompensationsanlage mit dem DELEM DA6x CNC-System und HO-ERBIGER Hydrauliksystem.

Abb. 1 Blockschaltbild des Steuerungsprinzips

Abbildung 2(a) zeigt, dass der Tisch des hydraulischen Proportionalventils aus drei Eisenplatten besteht, wobei eine dicke Platte und zwei relativ dünne Seitenplatten vorhanden sind. In Abbildung 2(b), wo sich der Ausgleichszylinder befindet, ist die mittlere Hauptplatte deutlich stärker ausgeprägt.

Beim Biegen des Werkstücks berechnet das CNC-System automatisch den Kompensationswert und öffnet das Proportionalventil, so dass Hydrauliköl in den Kompensationszylinder fließen kann. Der Kolben im Kompensationszylinder bewirkt dann eine kleine, nach oben gerichtete elastische Verformung in der mittleren Hauptplatine, wodurch die Genauigkeit des Werkstücks verbessert wird.

Es sei darauf hingewiesen, dass die Genauigkeit des Werkstücks auch von der richtigen Einstellung der internen Parameter des CNC-Systems abhängt.

Abb. 2 Einbau des Kompensationszylinders

Abb. 3 Blockschaltbild des mechanischen Kompensationsprinzips

Der mechanische Ausgleichsmechanismus besteht aus einer oberen und einer unteren Grundplatte sowie einem Arbeitstisch, die durch Tellerfedern und Bolzen verbunden sind. Die obere und die untere Grundplatte bestehen aus mehreren Keilen mit unterschiedlichen Neigungen, wie in Abbildung 4 dargestellt.

Abb. 4 Grundplatte

Wie in Abbildung 4 zu sehen ist, gibt es einen deutlichen Unterschied in der Neigung zwischen den beiden Enden und der Mitte der oberen und unteren Grundplatte, da der mittlere Teil der Abkantpresse den größten Ausgleich der Verformung erfordert.

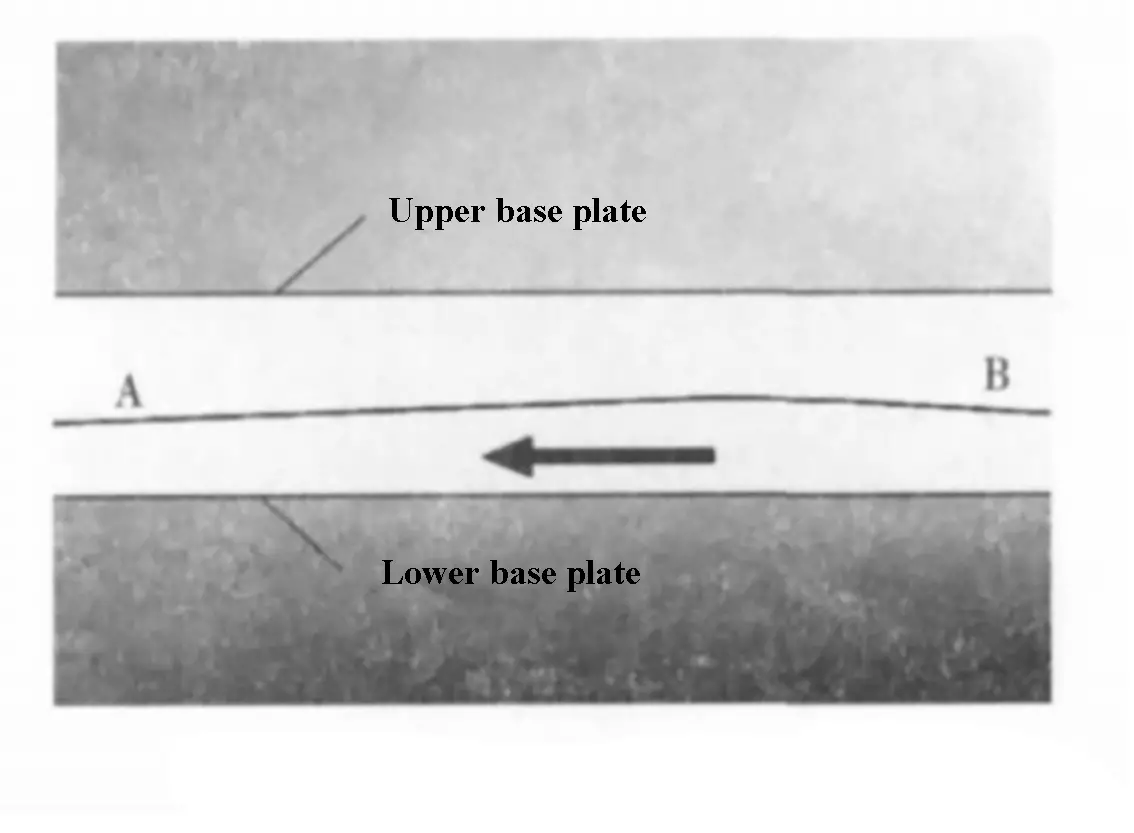

Wie in Abbildung 5 zu sehen ist, sind die Neigungen der oberen und unteren Grundplatte an den Punkten A und B gleich.

Abb. 5 Lageplan der oberen und unteren Grundplatte vor dem Ausgleich

Vor dem Ausgleich müssen die obere und die untere Grundplatte fest zusammenpassen.

Während des Ausgleichs bewegt sich die untere Grundplatte in der in Abbildung 5 gezeigten Richtung, angetrieben durch den Motor. Die obere und die untere Grundplatte bleiben an Punkt A befestigt und werden an Punkt B getrennt, wie in Abbildung 6 dargestellt.

Abb. 6 Lageplan der oberen und unteren Grundplatte nach dem Ausgleich

Aufgrund der unterschiedlichen Neigungen der oberen und unteren Bodenplatte wird die obere Bodenplatte unter dem Einfluss der unteren Bodenplatte eine nach oben gerichtete konvexe elastische Verformung erfahren.

Diese Art von mechanischem Ausgleichsmechanismus verwendet eine integrierte obere und untere Grundplatte, aber es ist auch möglich, geteilte Keile mit Schrägen zu verwenden. Der Keil wird über eine Gewindestange mit Gewinde nach links und rechts bewegt, um die Verformung des Stößels der Abkantpresse auszugleichen und die Genauigkeit der Biegung des Werkstücks zu verbessern.

Das Prinzip der elektrischen Steuerung dieses mechanischen Ausgleichsmechanismus mit geteiltem Keil ist ähnlich wie bei den integrierten oberen und unteren Grundplatten. Diese Art von mechanischem Ausgleichsmechanismus mit geteiltem Keil wird derzeit häufig in Abkantpressen mit großen Tonnagen eingesetzt.

Hydraulischer Ausgleichsmechanismus

Das CNC-System berechnet die erforderliche Kompensationsmenge auf der Grundlage der Dicke und Länge des Biegematerials und der ausgewählten Matrize und gibt eine entsprechende Analogspannung an die Kompensationsverstärkerkarte aus. Die Verstärkerkarte verstärkt dann das Signal und steuert die Öffnungsgröße des hydraulischen Ausgleichs-Proportionalventils.

Während des gesamten Prozesses, von dem Moment an, in dem der Schlitten in den Verlangsamungszustand eintritt, bis der Stößel in den oberen Totpunkt zurückkehrt, bleibt das Kompensations-Proportionalventil eingeschaltet. Wenn die Haltezeit des Stößels im unteren Totpunkt der Presse Bremsmaschine kann die Genauigkeit des gebogenen Werkstücks beeinträchtigt werden, insbesondere wenn die tatsächliche Verformung des Arbeitstisches unter der Abkantpresse bei kürzeren oder längeren Haltezeiten unterschiedlich ist.

Außerdem kann bei Verunreinigungen im Hydrauliköl der Ventileinsatz des hydraulischen Proportionalventils festsitzen, was zu größeren Fehlern bei der Bearbeitungsgenauigkeit führt. Der Kompensationsdruck ist vom Druck des gesamten Systems getrennt. Wenn das Kompensationsventil im Einsatz ist, wird der Druck des gesamten Systems teilweise reduziert.

Da zur Steuerung Hydrauliköl verwendet wird, kann es zu Ölleckagen kommen, wenn die Ölleitung bricht, der Dichtungsring des Ausgleichszylinders altert oder sich die Verbindung löst, was zu Verschmutzung führt.

Mechanischer Ausgleichsmechanismus

Wenn der Stößel den oberen Totpunkt erreicht, berechnet das CNC-System automatisch den erforderlichen Ausgleichsbetrag auf der Grundlage der Dicke und Länge des Biegematerials und der gewählten Matrize. Das Systemmodul steuert dann die positive oder negative Richtung des Kompensationsmotors, um die Kompensationsverformung einzustellen, und erhält über ein Potentiometer eine Rückmeldung über die Position der oberen und unteren Grundplatte.

Sobald der Kompensationsmotor eingestellt ist, bleibt die Kompensationsverformung unabhängig von der Haltezeit unverändert, wenn sich der Stempel im unteren Totpunkt befindet. Damit entfällt die Notwendigkeit, den Kompensationsmechanismus jedes Mal einzuschalten, wenn der Stößel in die Verlangsamungsposition geht, was den Energieverlust im gesamten System verringert.

Außerdem gibt es keine Hydraulikleitung, so dass keine Gefahr von Ölleckagen oder Verschmutzung besteht. Die Verwendung eines integrierten Arbeitstisches spart auch Herstellungskosten.

Nach einer Analyse und einem Vergleich der Funktionsprinzipien des hydraulischen und des mechanischen Ausgleichs kann man zu dem Schluss kommen, dass letzterer überlegen ist. Da sich die Anforderungen der Benutzer an die Leistung von Abkantpressen ständig weiterentwickeln, werden neue Anforderungen gestellt an Abkantpressenhersteller.

Es wird erwartet, dass mehr Werkzeugmaschinenhersteller wird diese neue Art von mechanischem Ausgleichsmechanismus einführen, um den veränderten Anforderungen gerecht zu werden.