Hydraulikzylinder: das Kraftpaket hinter unzähligen Maschinen. In diesem Artikel vermittelt ein erfahrener Maschinenbauingenieur Insiderwissen über diese wichtigen Komponenten. Erfahren Sie, wie sie funktionieren, welche Anwendungen es gibt und was bei der Auswahl des richtigen Zylinders für Ihr Projekt zu beachten ist. Machen Sie sich bereit, ein tieferes Verständnis dieser technischen Wunderwerke zu erlangen.

Wenn Hydrauliköl in einem Hydraulikzylinder komprimiert wird, erzeugt es einen erheblichen Druck. Dieser Druck wird in zahlreichen mechanischen Geräten genutzt, und heute werden wir die Besonderheiten von Hydraulikzylindern besprechen.

Ein Hydraulikzylinder ist ein hydraulisches Stellglied, das hydraulische Energie in mechanische Energie umwandelt und dabei lineare Hin- und Herbewegungen (oder oszillierende Bewegungen) ausführt. Sein Aufbau ist einfach und seine Funktionsweise ist zuverlässig.

Bei der Ausführung von Hin- und Herbewegungen kann auf Verzögerungsvorrichtungen verzichtet werden, und es gibt keine Übertragungslücke, was eine gleichmäßige Bewegung gewährleistet. Daher ist er in verschiedenen Bereichen weit verbreitet hydraulische Systeme von Maschinen.

Die Ausgangskraft eines Hydraulikzylinders ist direkt proportional zur wirksamen Fläche des Kolbens und der Druckdifferenz auf beiden Seiten des Kolbens. Ein Hydraulikzylinder besteht im Wesentlichen aus einem Zylinder und einem Zylinderkopf, einem Kolben und einer Kolbenstange, einer Dichtungsvorrichtung, einer Puffervorrichtung und einer Auslassvorrichtung.

Die Puffer- und Absaugvorrichtungen hängen von der jeweiligen Anwendung ab, während die anderen Vorrichtungen unverzichtbar sind.

Ein Hydraulikzylinder besteht in der Regel aus einer hinteren Endkappe, einem Zylinder, einer Kolbenstange, einer Kolbenbaugruppe, einer vorderen Endkappe und anderen Hauptkomponenten.

Um Ölleckagen aus dem Hydraulikzylinder oder Leckagen von der Hochdruckkammer in die Niederdruckkammer zu verhindern, sind zwischen Zylinder und Endkappe, Kolben und Kolbenstange, Kolben und Zylinder sowie Kolbenstange und vorderer Endkappe Dichtungsvorrichtungen eingebaut.

An der Außenseite der vorderen Endkappe ist außerdem eine Staubschutzvorrichtung angebracht. Um zu verhindern, dass der Kolben bei der schnellen Rückkehr zum Hubende gegen den Zylinderdeckel stößt, wird am Ende des Hydraulikzylinders eine Puffervorrichtung angebracht, und manchmal ist auch eine Entlüftungsvorrichtung erforderlich.

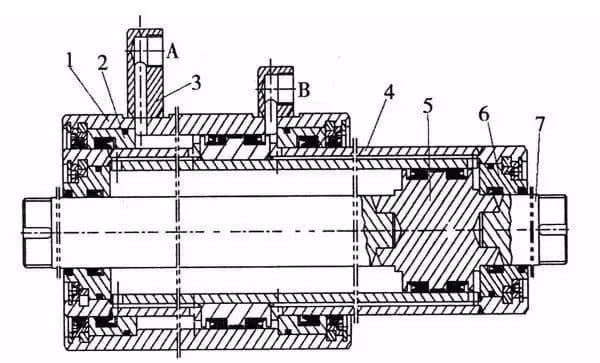

1-Zylinderrohr;

2- Äußere Führungshülse des Zylinders;

3- Abzweigrohr;

4-Stangen-Zylinder-Baugruppe;

5-Kolben;

6- Inneres Zylinderführungsgehäuse;

7- Kolbenstange.

Zylinder:

Der Zylinder ist der Hauptbestandteil des Hydraulikzylinders. Er bildet eine geschlossene Kammer mit der Zylinderkappe und anderen Teilen, um den Kolben in Bewegung zu setzen.

Zylinderdeckel:

Die Zylinderkappe wird an beiden Enden des Hydraulikzylinders angebracht und bildet eine dichte Ölkammer mit dem Zylinder. Zu den Verbindungsmethoden gehören in der Regel Schweißen, Gewinde, Bolzen, Schlüssel und Zugstangen. Die Wahl hängt von Faktoren wie dem Arbeitsdruck, der Art des Zylinderanschlusses und der Betriebsumgebung ab.

Kolbenstange:

Die Kolbenstange ist das Hauptelement des Hydraulikzylinders zur Kraftübertragung. Das Material ist im Allgemeinen Stahl mit mittlerem Kohlenstoffgehalt (z. B. 45# Stahl). Die Kolbenstange ist während des Betriebs des Zylinders Druck-, Zug- oder Biegemomenten ausgesetzt. Die Festigkeit der Kolbenstange muss gewährleistet sein, und die Führungshülse, in der sie häufig gleitet, sollte entsprechend angepasst sein.

Kolben:

Der Kolben ist das Hauptelement für die Umwandlung von hydraulischer Energie in mechanische Energie. Seine effektive Arbeitsfläche wirkt sich direkt auf die Kraft und die Bewegungsgeschwindigkeit des Hydraulikzylinders aus. Es gibt verschiedene Formen der Verbindung zwischen dem Kolben und der Kolbenstange, wie zum Beispiel Sprengringe, Buchsen und Muttern.

Führungshülse:

Die Führungshülse führt und stützt die Kolbenstange. Sie muss hochpräzise, reibungsarm und verschleißfest sein und dem Druck, der Biegekraft und den Stoßschwingungen der Kolbenstange standhalten.

Er ist mit einer Dichtungsvorrichtung ausgestattet, die die Abdichtung der Stabkammer gewährleistet, und mit einem Staubring an der Außenseite, der verhindert, dass Verunreinigungen, Staub und Feuchtigkeit die Dichtung beschädigen.

Pufferungsgerät:

Wenn sich der Kolben und die Kolbenstange unter hydraulischem Druck bewegen, haben sie ein erhebliches Momentum. Wenn sie die Endkappe und den unteren Teil des Zylinders erreichen, können sie einen mechanischen Aufprall verursachen, der zu einem hohen Aufpralldruck und Lärm führt. Die Puffervorrichtung wird verwendet, um diesen Zusammenstoß zu verhindern.

Sein Funktionsprinzip besteht darin, die kinetische Energie des Hydrauliköls in der Niederdruckkammer des Zylinders (ganz oder teilweise) durch Drosselung in Wärmeenergie umzuwandeln. Die Wärmeenergie wird dann durch das zirkulierende Öl aus dem Hydraulikzylinder transportiert.

Die Puffereinrichtung wird in zwei Typen unterteilt: Puffereinrichtung mit konstanter Drosselfläche und Puffereinrichtung mit variabler Drosselung.

Bei der hydraulischen Kraftübertragung wird Öl als Arbeitsmedium verwendet, das die Bewegung durch Änderungen des abgedichteten Volumens und die Kraft durch den Innendruck des Öls überträgt.

Stromkomponente: Wandelt die mechanische Energie der Antriebsmaschine in hydraulische Energie (Druckenergie) um, z. B. in der Hydraulikpumpe.

Betätigungskomponente: Wandelt die von der Pumpe zugeführte hydraulische Energie in mechanische Energie um und treibt den Arbeitsmechanismus an. Beispiele sind Hydraulikzylinder und Motoren.

Kontrollkomponente: Regelt und steuert den Druck, den Durchfluss und die Richtung des Öls. Beispiele sind Druckregelventile, Durchflussregelventile und Richtungsregelventile.

Hilfskomponente: Verbindet die drei oben genannten Komponenten zu einem System und erfüllt Funktionen wie Öllagerung, Filtration, Messung und Abdichtung. Beispiele sind Rohrleitungen und Verbindungsstücke, Öltanks, Filter, Druckspeicher, Dichtungen und Kontrollinstrumente.

Hydraulischer Kolben-Zylinder:

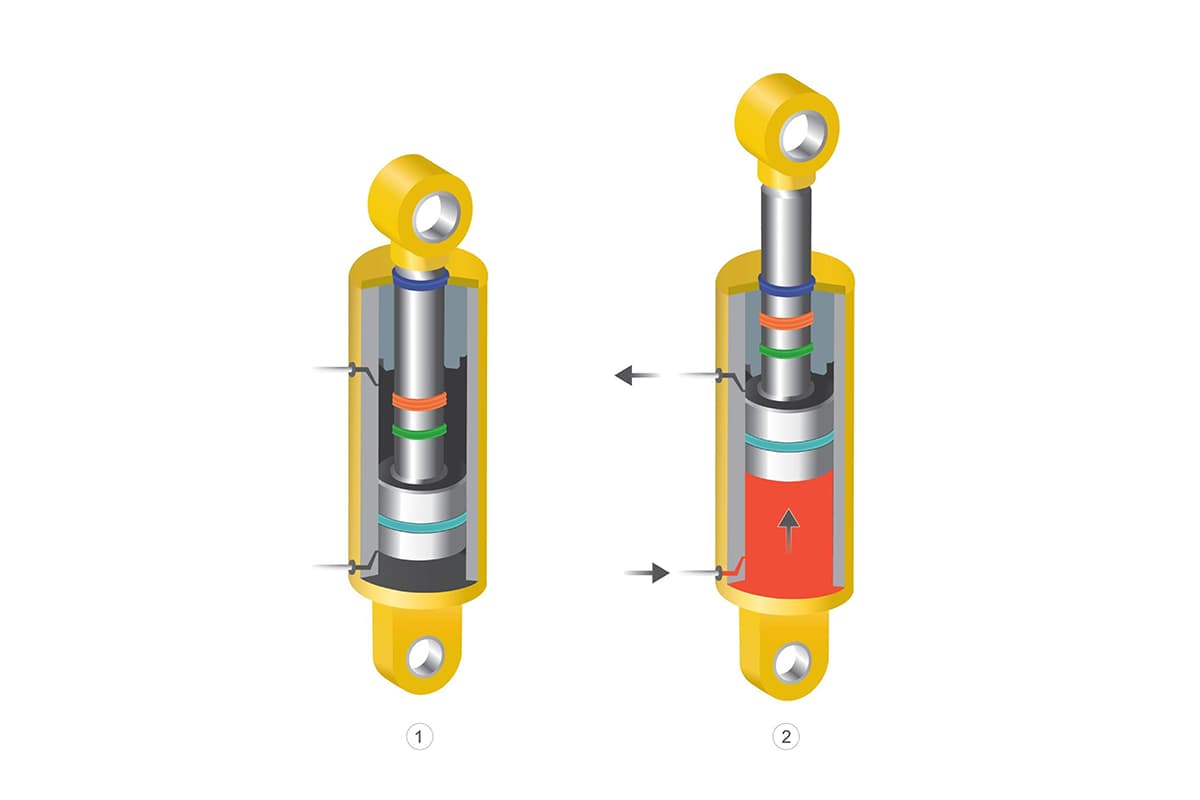

Ein Hydraulikzylinder mit einfacher Kolbenstange hat nur an einem Ende eine Kolbenstange. Sowohl die Einlass- als auch die Auslass-Ölanschlüsse A und B können Drucköl übertragen oder Öl zurückführen, was eine bidirektionale Bewegung ermöglicht, weshalb er auch als doppelt wirkender Zylinder bezeichnet wird.

Hydraulischer Teleskopzylinder:

Verfügt über einen zweistufigen oder mehrstufigen Kolben. Bei einem Teleskop-Hydraulikzylinder ist die Reihenfolge des Ausfahrens des Kolbens von der größten zur kleinsten Stufe, während das Einfahren ohne Last im Allgemeinen von der kleinsten zur größten Stufe erfolgt.

Teleskopzylinder können größere Hübe erreichen, sind aber im eingefahrenen Zustand kürzer, so dass die Konstruktion kompakter ist. Diese Art von Hydraulikzylinder wird häufig in Bau- und Landmaschinen eingesetzt.

Hydraulischer Schwenkzylinder:

Ein Bauteil für die Ausführung des Abtriebsdrehmoments und der Hin- und Herbewegung, auch bekannt als hydraulischer Schwenkmotor. Erhältlich in einflügeligen und zweiflügeligen Varianten. Der Statorblock ist am Zylinderkörper befestigt, während die Flügel und der Rotor miteinander verbunden sind. Je nach Richtung des Ölzuflusses treibt der Flügel den Rotor an, der hin und her schwingt.

Zu den wichtigsten Parametern von Hydraulikzylindern gehören u. a. Druck, Durchfluss, Größenangaben, Kolbenhub, Bewegungsgeschwindigkeit, Druck-Zug-Kraft, Effizienz und Leistung des Hydraulikzylinders.

Druck:

Der Druck ist die Stärke der Kraft, die das Öl auf eine Flächeneinheit ausübt. Die Berechnungsformel lautet p=F/A, wobei F die auf den Kolben wirkende Last geteilt durch die effektive Arbeitsfläche des Kolbens ist. Bei gleicher effektiver Arbeitsfläche eines Kolbens ist der Druck, der zur Überwindung der Last erforderlich ist, umso größer, je größer die Last ist.

Auf der Grundlage des Arbeitsdrucks lassen sich Hydraulikzylinder in Niederdruck- (70 kgf/cm² oder 7 MPa), Mitteldruck- (140 kgf/cm² oder 14 MPa) und Hochdruck-Hydraulikzylinder (210 kgf/cm² oder 21 MPa) einteilen.

| Nenndruckreihen von Hydraulikzylindern | ||||||||||

| 0.63 | 1.0 | 1.6 | 2.5 | 4.0 | 6.3 | 10.0 | 16.0 | 25.0 | 31.5 | 40.0 |

| Hydraulikzylinder Kolbenhubserie | ||||||||||

| Erste Serie | 25 | 50 | 80 | 100 | 125 | 160 | 200 | 250 | 320 | 400 |

| 500 | 630 | 800 | 1000 | 1250 | 1600 | 2000 | 2500 | 3200 | 4000 | |

| Zweite Serie | 40 | 63 | 90 | 110 | 140 | 180 | ||||

| 220 | 280 | 36 | 450 | 550 | 700 | 900 | 1100 | 1400 | 1800 | |

| 2900 | 2800 | 3600 | ||||||||

| Dritte Serie | 240 | 260 | 300 | 340 | 380 | 420 | 480 | 530 | 600 | 650 |

| 750 | 850 | 950 | 1050 | 1200 | 1300 | 1500 | 1700 | 1900 | 2100 | |

| 2400 | 2600 | 3000 | 3400 | 3800 | ||||||

| Hydraulikzylinder Innendurchmesser Serie | |||

| 8 | 40 | 125 | (280) |

| 10 | 50 | (140) | 320 |

| 12 | 63 | 160 | (360) |

| 16 | 80 | (180) | 400 |

| 20 | (90) | 200 | (450) |

| 25 | 100 | (220) | 500 |

| 32 | (110) | 250 | |

| Hydraulikzylinder Kolbenstange Außendurchmesser Serie | ||||

| 4 | 18 | 45 | 110 | 280 |

| 5 | 20 | 50 | 125 | 320 |

| 6 | 22 | 56 | 140 | 360 |

| 8 | 25 | 63 | 160 | |

| 10 | 28 | 70 | 180 | |

| 12 | 32 | 80 | 200 | |

| 14 | 36 | 90 | 220 | |

| 16 | 40 | 100 | 250 | |

Fluss:

Der Durchfluss ist das Ölvolumen, das pro Zeiteinheit durch die effektive Querschnittsfläche des Zylinders fließt. Die Berechnungsformel lautet Q=V/t=vA, wobei V das bei einem Hub des Hydraulikzylinderkolbens verbrauchte Ölvolumen, t die für einen Hub des Hydraulikzylinderkolbens erforderliche Zeit, v die Geschwindigkeit der Kolbenstange und A die effektive Arbeitsfläche des Kolbens ist.

Kolbenhub:

Als Kolbenhub bezeichnet man den Weg, den der Kolben bei seiner Hin- und Herbewegung zwischen zwei Extremen zurücklegt. Im Allgemeinen wird, nachdem die Stabilitätsanforderungen des Zylinders erfüllt sind, ein Standardhub gewählt, der dem tatsächlichen Arbeitshub nahe kommt.

Kolbendrehzahl:

Die Bewegungsgeschwindigkeit ist der Weg, den das unter Druck stehende Öl den Kolben pro Zeiteinheit zurücklegt, dargestellt als v=Q/A.

Größenangaben:

Zu den Größenangaben gehören hauptsächlich der Innen- und Außendurchmesser des Zylinders, der Durchmesser des Kolbens, der Durchmesser der Kolbenstange und die Abmessungen des Zylinderkopfs. Diese Abmessungen werden auf der Grundlage der Betriebsumgebung des Hydraulikzylinders, der Einbaumethode, der erforderlichen Druck-Zug-Kraft und des Hubs berechnet, entworfen und geprüft.

Zweck der Konstruktion: Ermittelt auf der Grundlage der Betriebstemperatur vor Ort, des Arbeitsmediums und der Herstellungsbedingungen in unserem Werk. Die Abmessungen der inneren Struktur werden auf der Grundlage des Mechanischen Konstruktionshandbuchs berechnet.

Ölverlust im Hydraulikzylinder:

Als externe Leckage wird das Austreten von Öl aus verschiedenen nicht abgedichteten Teilen in die Atmosphäre außerhalb des Hydraulikzylinders bezeichnet. Die häufigsten externen Leckagen treten an den folgenden drei Stellen auf:

(1) Ölleckage an der Dichtung zwischen der Hydraulikzylinderhülse und dem Zylinderdeckel (oder der Führungshülse) (Lösung: Ersetzen durch einen neuen O-Ring).

(2) Ölleckage durch die Relativbewegung zwischen der Kolbenstange und der Führungshülse (Lösung: Wenn die Kolbenstange beschädigt ist, reinigen Sie sie mit Benzin, trocknen Sie sie, tragen Sie Metallkleber auf die beschädigte Stelle auf und bewegen Sie dann den Kolbenstangen-Öldichtring auf der Kolbenstange hin und her, um überschüssigen Kleber abzukratzen.

Sobald der Klebstoff vollständig ausgehärtet ist, kann er wieder verwendet werden. Wenn die Führungshülse verschlissen ist, kann eine Führungshülse mit etwas kleinerem Durchmesser als Ersatz angefertigt werden.)

(3) Ölaustritt durch schlechte Abdichtung der Rohrverbindung des Hydraulikzylinders (Lösung: Prüfen Sie nicht nur den Dichtungszustand des Dichtungsrings, sondern auch, ob die Verbindung richtig zusammengebaut ist, ob sie fest verschraubt ist und ob die Kontaktfläche Kratzer aufweist usw. Falls erforderlich, austauschen oder reparieren).

Interne Leckage des Hydraulikzylinders bedeutet, dass das Öl im Hydraulikzylinder intern durch verschiedene Spalten von der Hochdruckkammer in die Niederdruckkammer austritt.

Interne Leckagen sind schwieriger zu erkennen und können nur anhand des Betriebszustands des Systems beurteilt werden, z. B. unzureichende Schubkraft, Geschwindigkeitsabfall, instabiler Betrieb oder Anstieg der Öltemperatur. Interne Leckagen in Hydraulikzylindern treten im Allgemeinen an den folgenden zwei Stellen auf:

(1) Das statische Dichtungsteil zwischen Kolbenstange und Kolben (Lösung: Einbau eines O-Rings auf der dazwischen liegenden Dichtfläche).

(2) Die dynamische Dichtung Teil zwischen der Innenwand der Zylinderhülse und dem Kolben (Lösung: Wenn eine innere Leckage festgestellt wird, sollte eine strenge Inspektion jedes passenden Teils durchgeführt werden. Die Reparatur der Zylinderhülse umfasst häufig das Aufbohren des inneren Lochs und den anschließenden Einbau eines Kolbens mit größerem Durchmesser).