Haben Sie sich jemals über die unglaubliche Kraft von Hydraulikpressen gewundert? Diese Wunderwerke der Technik können eine enorme Kraft ausüben und Materialien auf eine fast magisch anmutende Weise umformen. In diesem Blogbeitrag tauchen wir in die faszinierende Welt der hydraulischen Pressen ein und erforschen ihre Geschichte, Typen und Funktionsprinzipien. Machen Sie sich darauf gefasst, von der schieren Kraft dieser mechanischen Wunderwerke beeindruckt zu sein!

Eine hydraulische Presse ist eine hochentwickelte Maschine, die die Kraft der Flüssigkeitsdynamik nutzt, um immense Kräfte zu erzeugen und das Pascalsche Prinzip für eine Vielzahl industrieller Aufgaben zu nutzen. Diese vielseitige Ausrüstung wandelt Flüssigkeitsdruck in mechanische Kraft um und ermöglicht eine präzise und kontrollierte Kompression, Formung und Gestaltung von Materialien.

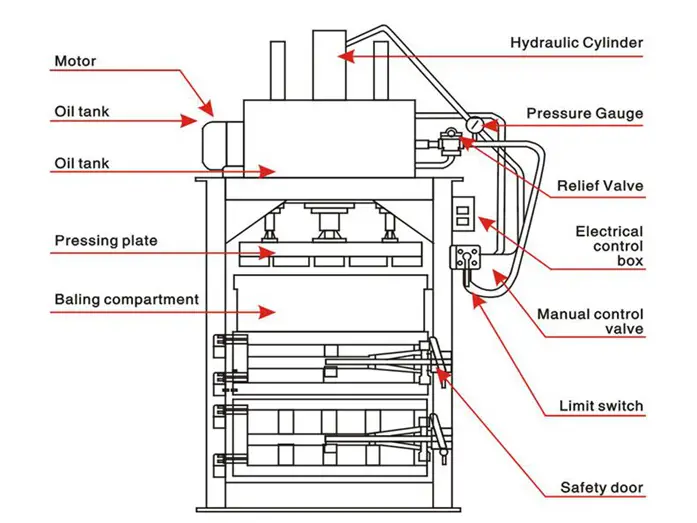

Eine hydraulische Pressmaschine besteht in der Regel aus drei wesentlichen Komponenten:

Diese integrierten Systeme arbeiten zusammen, um eine kontrollierte Kraft zu erzeugen, was hydraulische Pressen in verschiedenen Branchen unentbehrlich macht, von der Automobilherstellung über die Luft- und Raumfahrt bis hin zur Metallverarbeitung und Materialprüfung.

Lesen Sie weiter:

Die hydraulische Presse (auch als hydraulische Ölpresse bekannt) nutzt das Prinzip des hydrostatischen Drucks zur Verarbeitung einer Vielzahl von Materialien, darunter Metalle, Kunststoffe, Gummi, Holz und pulverförmige Produkte. Dieses vielseitige Gerät arbeitet durch Kraftübertragung über eine inkompressible Flüssigkeit, in der Regel Hydrauliköl, um einen immensen Druck zur Verformung und Gestaltung des Materials zu erzeugen.

Hydraulische Pressen sind in der verarbeitenden Industrie weit verbreitet und für verschiedene Press- und Umformvorgänge unverzichtbar. Diese Anwendungen umfassen:

Die Fähigkeit der Hydraulikpresse, eine präzise, kontrollierte Kraft auszuüben, macht sie zu einem unverzichtbaren Werkzeug in der modernen Fertigung, das die Herstellung komplexer Teile mit hoher Genauigkeit und Wiederholbarkeit in verschiedenen Branchen ermöglicht.

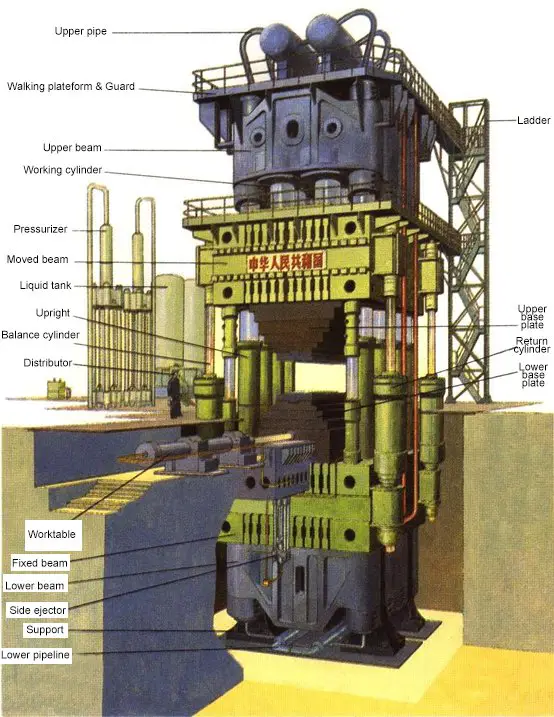

Abb.2 Hydraulische Presse Aufbau der Maschine

Größte hydraulische Presse

Abb.3 80.000-Tonnen-Werkzeug Schmiedepresse

Die 80.000 Tonnen schwere hydraulische Gesenkschmiedepresse steht 27 Meter hoch auf dem Boden und 15 Meter unter der Erde, so dass sie eine Gesamthöhe von 42 Metern und ein Gesamtgewicht von 22.000 Tonnen erreicht, was ihr den Titel der leistungsstärksten und stärksten hydraulischen Presse der Welt einbrachte.

Die riesige hydraulische Gesenkschmiedepresse ist eine strategische Ausrüstung von nationaler Bedeutung und steht für die Stärke der Schwerindustrie. Nur wenige Länder der Welt sind in der Lage, eine solche hydraulische Schmiedepresse herzustellen.

Gegenwärtig verfügen nur China, die Vereinigten Staaten, Russland und Frankreich über Gesenkschmiedepressen mit einer Kapazität von über 40.000 Tonnen.

In den Vereinigten Staaten wurden 1955 zwei der größten Gesenkschmiedepressen der Welt mit einem Gewicht von 45.000 Tonnen gebaut, die auch heute noch in Betrieb sind. Im Jahr 2001 wurde eine weitere 40.000-Tonnen-Gesenkschmiedepresse im Werk Shultz Stahl Mühle in Kalifornien.

Die Sowjetunion baute 1961 zwei gewaltige 75.000-Tonnen-Gesenkschmiedepressen. Frankreich erwarb 1976 eine 65.000-Tonnen-Gesenkschmiedepresse von der Sowjetunion und entwickelte 2005 in Zusammenarbeit mit Deutschland eine 40.000-Tonnen-Gesenkschmiedepresse.

Chinas erste 30.000-Tonnen-Gesenkschmiedepresse blieb nach ihrem Bau im Jahr 1973 fast 40 Jahre lang untätig. In den letzten zwei Jahren wurden jedoch rasch mehrere massive Pressen entwickelt, und allein 2012 wurden Gesenkschmiedepressen mit einem Gewicht von 30.000 Tonnen, 40.000 Tonnen und 80.000 Tonnen gebaut.

Die 80.000-Tonnen-Hydraulikpresse brach den Weltrekord, der zuvor 51 Jahre lang von der Sowjetunion gehalten wurde.

Die Gesenkschmiedepresse wird in erster Linie zur Herstellung von Schmiedeteilen aus hochfesten Titan-/Aluminiumlegierungen für Branchen wie Luft- und Raumfahrt, Kernkraft und Petrochemie eingesetzt.

Jedes Land, das über eine große Gesenkschmiedepresse verfügt, gilt weltweit als eine bedeutende Luftfahrtindustrie.

Im Jahr 1795 wandte der britische Ingenieur Joseph Bramah das Pascalsche Prinzip an und erfand die hydraulische Presse, die zunächst zum Pressen und Verpacken von Pflanzenölen verwendet wurde. Diese Innovation markierte den Beginn der hydraulischen Technologie in Fertigungsprozessen.

Mitte des 19. Jahrhunderts leistete Großbritannien Pionierarbeit bei der Verwendung von hydraulischen Pressen für das Schmieden von Metallen, die nach und nach die massiven Dampfhämmer ablösten. Dieser Übergang bedeutete einen großen Sprung in der Schmiedetechnologie, denn er ermöglichte eine präzisere Steuerung und einen größeren Krafteinsatz.

Gegen Ende des 19. Jahrhunderts stellten die Vereinigten Staaten ihre industrielle Leistungsfähigkeit mit dem Bau von hydraulischen Freiformschmiedepressen mit einem Gewicht von 126.000 Tonnen unter Beweis. Diese Leistung verdeutlichte den rasanten Fortschritt in der Technologie der hydraulischen Pressen und ihre zunehmende Kapazität.

Seitdem wurden weltweit mehr als 20 hydraulische 10.000-Tonnen-Freiformschmiedemaschinen hergestellt, darunter zwei in China (siehe Abbildung 4). Diese Großpressen ermöglichten die Herstellung von massiven, hochintegrierten Komponenten für Branchen wie Luft- und Raumfahrt, Schiffbau und Schwermaschinenbau.

Die Entwicklung der elektrischen Hochdruckpumpentechnologie hat die Entwicklung von hydraulischen Schmiedepressen zu kompakteren und effizienteren Konstruktionen vorangetrieben. Dieser Trend hat eine größere Vielseitigkeit und einen geringeren Energieverbrauch bei Metallumformungsprozessen ermöglicht.

In den 1950er Jahren revolutionierte die Einführung von kleinen und schnellen hydraulischen Schmiedepressen die Branche. Diese Maschinen konnten Aufgaben erledigen, die denen eines 3-5 Tonnen schweren Schmiedehammers entsprachen, jedoch mit höherer Präzision und Energieeffizienz. Diese Innovation erweiterte die Anwendung von hydraulischen Pressen in verschiedenen Fertigungsbereichen.

Die Herstellung einer 18.000-Tonnen-Gesenkschmiedepresse in Deutschland in den 1940er Jahren war ein weiterer Meilenstein in der hydraulischen Pressentechnik. In der Folgezeit wurden weltweit 18 hydraulische 18.000-Tonnen-Schmiedemaschinen gebaut. China hat diese Technologie mit der Herstellung einer 30.000-Tonnen-Presse weiter vorangetrieben und damit seine wachsenden Fähigkeiten in der Produktion von Schwerindustrieanlagen unter Beweis gestellt.

Diese Entwicklungen in der hydraulischen Pressentechnologie haben die Metallumformung erheblich beeinflusst und ermöglichen die Herstellung größerer, komplexerer Bauteile mit höherer Genauigkeit und Effizienz. Die kontinuierliche Weiterentwicklung der hydraulischen Pressen prägt weiterhin die modernen Fertigungsmöglichkeiten in verschiedenen Branchen.

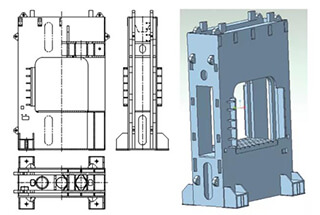

Je nach Strukturform ist die hydraulische Pressmaschine wird hauptsächlich unterteilt in:

Wenn klassifiziert nach Tonnagekann die hydraulische Presse in folgende Kategorien unterteilt werden:

Je nach Anwendungsbereich wird es hauptsächlich unterteilt in MetallumformungBiegen, Strecken, Stanzen, Pulverformung (Metall, Nicht-Metall), Pressen, Strangpressen usw.

Hydraulische Presse zum Warmschmieden

Als eines der am häufigsten verwendeten Geräte in der Schmiedeindustrie ist die große hydraulische Schmiedemaschine ist in der Lage, verschiedene Freiformschmiedetechniken durchzuführen.

Derzeit gibt es mehrere Serien von hydraulischen Schmiedepressen mit Spezifikationen von 800, 1600, 2000, 2500, 3150, 4000 und 5000 Tonnen.

Hydraulische Viersäulenpresse

Die hydraulische Vier-Säulen-Presse ist ideal für das Pressen von Kunststoffen, wie z. B. das Formen von Pulverprodukten, das Formen von Kunststoffprodukten, das Kalt- (Warm-) Strangpressen von Metall, das Ziehen von Blechen und das Querpressen, BiegenStanz- und Korrekturverfahren.

Die Vier-Säulen-Hydraulikpresse kann weiter unterteilt werden in Vier-Säulen-Zweiständer-Hydraulikpresse, Vier-Säulen-Dreiständer-Hydraulikpresse und Vier-Säulen-Vierständer-Hydraulikpresse.

Hydraulische C-Gestell-Presse

Der Arbeitsbereich der hydraulischen Presse kann durch die Verwendung eines dreiseitigen Raumes mit einer maximalen Einfahrbarkeit von 260mm-800mm erweitert werden.

Außerdem kann der Arbeitsdruck voreingestellt werden und er ist mit einer Wärmeabzugsvorrichtung ausgestattet.

Horizontale hydraulische Presse

Die Maschinenteile können montiert, demontiert, gerichtet, gestaucht, gestreckt, gebogen, gestanzt und vieles mehr werden, was sie zu einer vielseitigen Maschine macht.

Der Arbeitstisch der Maschine ist nach oben und unten beweglich, wodurch die Öffnungs- und Schließhöhe der Maschine vergrößert wird, was die Benutzung noch bequemer macht.

Hydraulische Zwei-Säulen-Presse

Diese Produktreihe eignet sich für das Pressen, Biegen und Formen aller Arten von Teilen, einschließlich des Stanzens von Vertiefungen, Bördelns, Stanzens und leichten Streckens von Kleinteilen. Sie eignet sich auch zum Formen von Metallpulverprodukten.

Mit elektrischer Steuerung verfügt er über Job-Motion- und halbautomatische Zyklusfunktionen, die vor Druckverzögerungen schützen können.

Außerdem hat er eine gute Gleitblockrichtung, ist einfach zu bedienen und zu warten und hat eine lange Lebensdauer.

Die Benutzer können je nach Bedarf thermische Instrumente, einen Ausstoßzylinder, eine Weganzeige und Zählfunktionen hinzufügen. Die Zwei-Säulen-Hydraulikpresse basiert auf dem Pascal'schen Gesetz und nutzt eine Flüssigkeitsdruckübertragung.

Es gibt viele Arten von Zweisäulen-Hydraulikpressen, die je nach Art der Flüssigkeit, die den Druck überträgt, in Ölpressen und Wasserpressen unterteilt werden können.

Wasserpressen erzeugen einen hohen Gesamtdruck und werden häufig zum Schmieden und Stanzen verwendet.

Schmiedepressen werden weiter unterteilt in Gesenkschmieden Wasserpressen und Freiformschmiede-Wasserpressen. Gesenkschmiede-Wasserpressen erfordern eine Form, während Freiformschmiede-Wasserpressen keine Form benötigen.

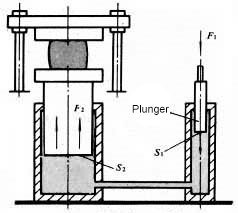

Abb.5 Mechanismus der hydraulischen Presse

Die Fläche des großen und des kleinen Stößels beträgt S2 bzw. S1, und die auf sie wirkenden Kräfte sind F2 bzw. F1.

Nach dem Pascalschen Prinzip ist der Druck der eingeschlossenen Flüssigkeit überall gleich, d. h. F2/S2 = F1/S1 = p; F2 = F1(S2/S1).

Der Verstärkungseffekt des hydraulischen Drucks ist derselbe wie der mechanische Verstärkungseffekt, d. h. die Kraft wird erhöht, aber die Arbeit wird nicht erhöht. Folglich ist der Bewegungsweg des großen Stößels S1/S2 mal so groß wie der des kleinen Stößels.

Das Grundprinzip der hydraulischen Presse besteht darin, dass eine Ölpumpe Hydrauliköl in integrierte Cartridge-Ventilblöcke fördert, die dann über ein Einwegventil und ein Überdruckventil in die obere oder untere Kammer des Zylinders geleitet werden.

Unter der Einwirkung des unter hohem Druck stehenden Öls beginnt sich der Ölzylinder auf und ab zu bewegen.

Die hydraulische Presse ist ein Gerät, das mit Hilfe von Flüssigkeit Druck überträgt und dabei das Pascalsche Gesetz zur Druckübertragung in einem geschlossenen Behälter nutzt.

Das hydraulische Antriebssystem der Viersäulenpresse besteht aus einem Antriebsmechanismus, einem Steuermechanismus, einem Ausführungsmechanismus, einem Hilfsmechanismus und einem Arbeitsmittel.

In der Regel wird eine Ölpumpe als Antriebsmechanismus verwendet, wobei eine oder mehrere Pumpen entsprechend den Anforderungen an die Betriebsgeschwindigkeit des Stellantriebs ausgewählt werden.

Arbeitsmedium

Das in einer hydraulischen Presse verwendete Arbeitsmedium hat nicht nur die Aufgabe, Druck zu übertragen, sondern auch dafür zu sorgen, dass die Komponenten der hydraulischen Presse empfindlich, zuverlässig, langlebig und leckagearm sind.

Die grundlegenden Anforderungen an ein Arbeitsmedium in einer hydraulischen Presse sind:

In der Vergangenheit wurde Wasser als Arbeitsmedium in hydraulischen Pressen verwendet.

Später wurde eine emulgierte Flüssigkeit eingeführt, bei der dem Wasser eine kleine Menge Öl beigemischt wurde, um die Schmierung zu verbessern und die Korrosion zu verringern.

Mineralöl wurde später, im späten 19. Jahrhundert, als Arbeitsmedium in hydraulischen Pressen eingeführt. Jahrhundert als Arbeitsmedium in hydraulischen Pressen eingeführt. Das Öl hatte eine gute Schmierfähigkeit, antikorrosive Eigenschaften und eine moderate Viskosität, was die Leistung der hydraulischen Pressen verbesserte.

In der zweiten Hälfte des 20. Jahrhunderts wurde eine neue Art von Emulgierlösung auf Wasserbasis entwickelt, die als "Öl-in-Wasser" und nicht als "Wasser-in-Öl" bezeichnet wird.

Diese Lösung hatte ähnliche Eigenschaften wie Öl, einschließlich guter Schmier- und Korrosionsschutzeigenschaften, aber mit dem zusätzlichen Vorteil, dass sie wenig Öl enthielt und weniger brennbar war.

Die höheren Kosten von Emulsionen auf Wasserbasis haben jedoch ihre breite Anwendung eingeschränkt.

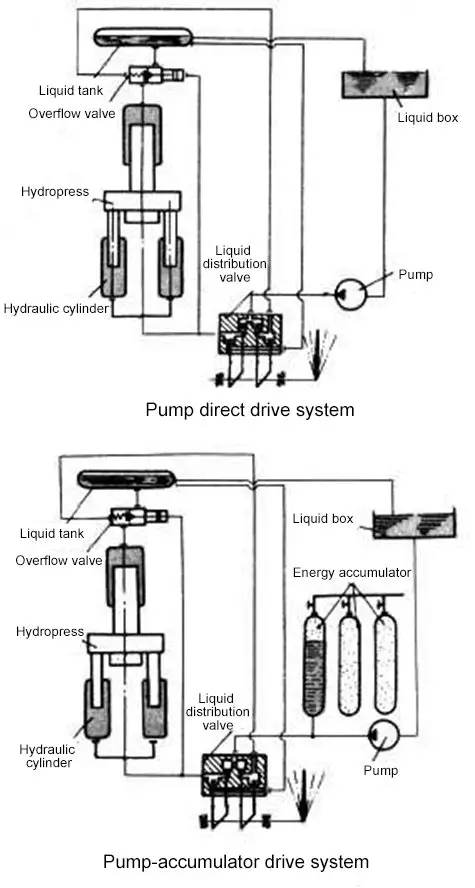

Abb.6 Antriebssystem der hydraulischen Pressmaschine

Das Antriebssystem der hydraulischen Presse besteht hauptsächlich aus zwei Arten: dem Direktantrieb der Pumpe und dem Antrieb der Pumpe über den Druckspeicher.

Pumpe Direktantrieb:

Bei diesem System versorgt die Pumpe den Hydraulikzylinder mit Hochdruck-Arbeitsflüssigkeit, und ein Verteilerventil dient dazu, die Richtung der Versorgungsflüssigkeit zu ändern.

Das Überströmventil dient zur Einstellung des begrenzten Drucks des Systems und wirkt als Sicherheitsüberströmung.

Dieses Antriebssystem ist einfach aufgebaut, hat weniger Vorgänge und der Druck kann automatisch entsprechend der benötigten Kraft erhöht und gesenkt werden, was den Stromverbrauch reduziert.

Die Leistung der Pumpe und des Antriebsmotors muss jedoch auf der Grundlage der größten erforderlichen Kraft und der maximalen Arbeitsgeschwindigkeit der Hydraulikpresse bestimmt werden.

Diese Art von Antriebssystem wird hauptsächlich für mittelgroße und kleine hydraulische Pressen verwendet, kann aber auch für große (z.B. 12000T) hydraulische Freiformschmiedepressen verwendet werden, die direkt von der Pumpe angetrieben werden.

Pumpe-Akkumulator-Antrieb:

Dieses System verfügt über einen oder mehrere Akkumulatoren, und wenn das von der Pumpe gelieferte Hochdruck-Arbeitsmittel überschüssig ist, wird es im Akkumulator gespeichert.

Wenn das Angebot nicht ausreicht, um den Bedarf zu decken, wird dieser durch den Akkumulator gedeckt.

Die Leistung der Pumpe und des Motors kann auf der Grundlage der durchschnittlich benötigten Menge an Hochdruck-Arbeitsflüssigkeit ausgewählt werden, wenn dieses System verwendet wird.

Der Energieverbrauch ist jedoch hoch, das System hat viele Prozesse, und die Struktur ist aufgrund des konstanten Drucks der Arbeitsflüssigkeit komplex.

Diese Art von Antriebssystem wird für große hydraulische Pressen oder einen Satz des Antriebssystems zum Antrieb mehrerer hydraulischer Pressen verwendet.

Je nach Kraftrichtung werden hydraulische Pressen in vertikale und horizontale Typen eingeteilt. Die meisten hydraulischen Pressen sind vertikal, während die für das Strangpressen verwendeten horizontal sind.

Hydraulische Pressen können nach ihrer Bauart zweisäulig, viersäulig oder achtsäulig sein, Schweißen Rahmen und mehrlagige Stahlband-Wickelrahmen. Mittlere und kleine vertikale hydraulische Pressen haben in der Regel ein C-Gestell.

Die hydraulische C-Gestell-Presse ist an drei Seiten offen und leicht zu bedienen, hat aber eine geringere Steifigkeit.

Die hydraulische Schweißrahmenpresse, die zum Stanzen verwendet wird, ist starr und vorne und hinten offen, aber links und rechts geschlossen.

Bei einer hydraulischen Freiformschmiedepresse mit vertikalem Antrieb und vier Säulen ist der Ölzylinder am oberen Balken befestigt, und der Kolben ist fest mit dem beweglichen Balken verbunden.

Der bewegliche Balken bewegt sich unter dem Druck der Arbeitsflüssigkeit auf und ab, geführt von der vertikalen Säule.

Der bewegliche Balken ist mit vor- und zurückfahrenden Werkbänken ausgestattet, wobei ein oberer Amboss unter dem beweglichen Balken und ein unterer Amboss auf dem Arbeitstisch installiert sind.

Die Arbeitskraft wird von einem Rahmen getragen, der aus oberen und unteren Trägern und Säulen besteht.

Große und mittelgroße hydraulische Freiformschmiedepressen, die in der Regel von einem Pumpenspeichersystem angetrieben werden, verwenden in der Regel drei Arbeitszylinder, um dreistufige Arbeitskräfte zu erreichen.

Außerdem gibt es außerhalb der Arbeitszylinder Ausgleichszylinder und Rückholzylinder, die eine nach oben gerichtete Kraft ausüben.

Im Vergleich zu herkömmlichen Stanzverfahren bietet das Hydroforming eindeutige technische und wirtschaftliche Vorteile, wie z. B. Gewichtsreduzierung, geringere Anzahl von Teilen und Formen, höhere Steifigkeit und Festigkeit sowie geringere Produktionskosten.

Diese Technologie wird zunehmend in verschiedenen Industriezweigen eingesetzt, insbesondere im Automobilsektor.

Die Reduzierung des Strukturgewichts und des Energieverbrauchs im Betrieb ist ein langfristiges Ziel in Branchen wie der Automobil-, der Luft- und der Raumfahrtindustrie.

Hydroforming ist eine fortschrittliche Fertigungstechnologie, die dazu beiträgt, dieses Ziel zu erreichen, und einen Trend in der Entwicklung der fortschrittlichen Fertigung darstellt.

Im Vergleich zum Stanzen und Schweißtechnologienhat das Hydroforming mehrere entscheidende Vorteile:

Geringeres Gewicht und Materialeinsparungen:

Bei Teilen wie Motorhalterungen und Kühlerhalterungen können hydrogeformte Teile 20-40% leichter sein als gestanzte Teile. Bei Stufenhohlwellen kann die Gewichtsreduzierung 40-50% erreichen.

Geringere Anzahl von Teilen und Formen und niedrigere Werkzeugkosten:

Hydroforming-Teile benötigen in der Regel nur einen Satz Formen, während für viele Stanzteile mehrere Sätze erforderlich sind.

Durch Hydroforming konnte die Anzahl der Motorhalterungsteile von 6 auf 1 und die der Kühlerhalterungsteile von 17 auf 10 reduziert werden.

Geringere Nachbearbeitung und Montageschweißen:

So konnte beispielsweise die Wärmeabgabefläche des Kühlerträgers um 43% erhöht, die Anzahl der Lötstellen von 174 auf 20 verringert, die Anzahl der Prozesse von 13 auf 6 reduziert und die Produktivität um 66% gesteigert werden.

IVerbesserte Festigkeit und Steifigkeit, insbesondere Ermüdungsfestigkeit:

So kann beispielsweise die Steifigkeit einer hydrogeformten Kühlerhalterung um 39% in vertikaler Richtung und 50% in horizontaler Richtung erhöht werden.

Niedrigere Produktionskosten:

Die statistische Analyse von hydrogeformten Teilen hat gezeigt, dass die durchschnittlichen Produktionskosten 15-20% niedriger sind als die von gestanzten Teilen, und die Werkzeugkosten sind 20-30% niedriger.

Hydraulische Pressen können für verschiedene Zwecke eingesetzt werden Metallblech Umformverfahren wie Ziehen, Drehen, Biegen und Stanzen. Sie kann auch für allgemeine Pressvorgänge angepasst werden, indem sie mit Stanzpuffern, Stanz- und Schiebetischvorrichtungen ausgestattet wird, je nach den Anforderungen des Benutzers.

Neben dem Schmieden und Umformen kann die hydraulische Dreibalken-Viersäulenpresse auch zum Korrigieren, Einpressen, Verpacken, Brikettieren und Plattenpressen eingesetzt werden.

Zu den Materialien, die sich für das hydraulische Umformverfahren eignen, gehören Kohlenstoffstahl, Edelstahl, Aluminium-, Kupfer- und Nickellegierungen.

Im Allgemeinen kann jedes Material, das für Kaltumformung können bei der hydraulischen Umformung verwendet werden.

Die Technik der hydraulischen Umformung ist in verschiedenen Industriezweigen weit verbreitet, z. B. in der Automobilindustrie, in der Elektronikindustrie, in Fabriken für Elektrogeräte, in Wärmebehandlungsanlagen, in Getriebefabriken und in Fabriken für Klimateile.

Darüber hinaus ist die hydraulische Umformung in der Automobil-, Luftfahrt-, Raumfahrt- und Pipeline-Industrie weit verbreitet. Es ist hauptsächlich anwendbar für:

| 1 | Die Zahnradpumpe |

| 2 | Hydraulisches Überströmventil |

| 3 | Miniatur-Schütz |

| 4 | Näherungsschalter |

| 5 | O-Ring |

| 6 | U-Ring |

| 7 | Anti-Staub-Ring |

| 8 | Führungsring |

| 9 | Leiterring |

| 10 | Bohrung YX-Ring verwenden |

| 11 | Kombinierter Dichtungsring |

| 12 | Die Zahnradpumpe |

DIY 5 Tonnen Hydraulikpresse

Die verschiedenen Arten von hydraulischen Pressen funktionieren unterschiedlich, und jeder Hersteller von hydraulischen Pressen liefert zusammen mit der Maschine eine Betriebsanleitung aus.

Dieses Handbuch ist das beste Schulungsmaterial, um die wichtigsten Punkte im Umgang mit der Hydraulikpresse zu lernen.

Als Benutzer einer hydraulischen Vier-Säulen-Presse können Sie auch unser Benutzerhandbuch für hydraulische Pressen lesen, um weitere Informationen zu erhalten.

Hinweis: Jede hydraulische Presse funktioniert anders, und der Hersteller liefert mit der Maschine eine Betriebsanleitung. Dieses Handbuch ist das beste Schulungsmaterial, um zu lernen, wie man die Maschine benutzt.

Zu diesem Zeitpunkt ist die gesamte Inbetriebnahme der hydraulischen Presse abgeschlossen und sie kann in Betrieb genommen werden.

Der empfohlene Schmierstoff für hydraulische Pressen ist ein verschleißarmes Hydrauliköl nach ISO VG 32 oder ISO VG 46 mit einem optimalen Betriebstemperaturbereich von 15°C bis 60°C (59°F bis 140°F). Diese Öle bieten einen hervorragenden Verschleißschutz und thermische Stabilität für Hochdrucksysteme.

Vor dem Befüllen des Behälters muss die Hydraulikflüssigkeit gründlich gefiltert werden, um Verunreinigungen zu entfernen, die die Leistung des Systems und die Langlebigkeit der Komponenten beeinträchtigen könnten. Verwenden Sie ein Filtersystem mit einem Mindest-Beta-Verhältnis von β10 ≥ 200.

Tauschen Sie das Hydrauliköl jährlich aus, wobei der erste Wechsel spätestens drei Monate nach Inbetriebnahme erfolgen sollte. Zur Überwachung des Verschmutzungsgrads und des Ölverschleißes sollten regelmäßige Ölanalysen durchgeführt werden.

Sorgen Sie für eine ordnungsgemäße Schmierung der Gleitschuhe mit hochwertigem Schmierfett auf Lithiumbasis. Halten Sie die vertikalen Säulen sauber und frei von Verschmutzungen. Tragen Sie vor jedem Betriebszyklus Maschinenöl auf alle beweglichen Teile auf, um den Verschleiß zu minimieren und einen reibungslosen Betrieb zu gewährleisten.

Bei einer Presse mit einer Nennkapazität von 500 Tonnen beträgt die maximal zulässige Exzentrizität der zentralen Last 40 mm. Ein Überschreiten dieses Grenzwertes kann zu Nachspannungseffekten führen, die möglicherweise eine Fehlausrichtung, ungleichmäßigen Verschleiß oder strukturelle Schäden zur Folge haben. Implementieren Sie Load-Sensing-Systeme, um Überlastungen zu vermeiden.

Kalibrieren und überprüfen Sie die Druckmessgeräte halbjährlich mit zertifizierten Geräten. Erwägen Sie den Einsatz digitaler Druckmessumformer, um die Genauigkeit und die Überwachungsmöglichkeiten in Echtzeit zu verbessern.

Reinigen Sie bei längerem Stillstand alle freiliegenden Oberflächen gründlich und tragen Sie eine hochwertige, lang anhaltende Rostschutzbeschichtung auf. Lagern Sie die Maschine nach Möglichkeit in einer klimatisierten Umgebung, um das Korrosionsrisiko zu minimieren.

Führen Sie einen umfassenden Plan für die vorbeugende Wartung ein, einschließlich regelmäßiger Inspektionen von Dichtungen, Schläuchen und elektrischen Komponenten. Führen Sie detaillierte Wartungsprotokolle und nutzen Sie vorausschauende Wartungstechniken wie Schwingungsanalyse und Thermografie, um potenzielle Probleme zu erkennen, bevor sie zu Ausfällen führen.

Die Hauptwartung der hydraulischen Presse muss nach 500 Betriebsstunden durchgeführt werden, wobei die Verantwortung in erster Linie bei den Bedienern liegt, die von Wartungspersonal unterstützt werden.

Um mit der Wartung zu beginnen, schalten Sie zuerst die Stromversorgung aus und gehen dann nach dem in der folgenden Tabelle aufgeführten Wartungsplan vor.

| Nein. | Position | Einzelheiten zur Wartung und zu den Anforderungen |

| 1 | Externe Wartung | 1. Reinigen Sie die äußere Oberfläche der hydraulischen Presse, halten Sie innen und außen sauber, kein Rost. |

| 2. Ergänzen Sie die fehlenden Schrauben, Muttern, Knöpfe, Schilder usw. | ||

| 2 | Träger, Säulenführung | 1. Reinigen Sie die äußere Oberfläche der oberen und unteren Balken und der beweglichen Balken, sowie die Säule, die Führungsschiene, den Gleitblock und die Pressplatte. Reinigen Sie ohne Öl, Gelbfärbung und Rostflecken. |

| 2. Entfernen Sie die Grate an der Unterseite des beweglichen Trägers und an der Oberseite des unteren Trägers sowie an der Säule, der Führungsschiene und dem Läufer. | ||

| 3. Prüfen Sie die Befestigungen der Balken- und Säulenführungsschienen und ziehen Sie sie fest. | ||

| 3 | Hydraulik, Schmierung | 1. Wischen und prüfen Sie die Oberfläche von Ölpumpe, Ventil, Öltank und Rohrleitung, sauber, rostfrei, ölfrei, keine gelbe Farbe, keine Leckage. |

| 2. Reinigen Sie die Öltasse, das Filtersieb, säubern Sie den Ölweg, die Ölmarke ist klar. | ||

| 3. Prüfen Sie die Ölqualität und -menge im Kraftstofftank, fügen Sie Schmieröl nach Bedarf. | ||

| 4. Messgerät prüfen | ||

| 5. Überprüfen Sie die Schmierung der Säulen und Führungsschienen. | ||

| 4 | Elektrisch | 1. Reinigen Sie den Schaltkasten schmutz- und fettfrei. |

| 2. Überprüfen Sie die Integrität der Linie, Schlauch Schutz Verbindung zuverlässig, gute Leistung. | ||

| 3. Prüfen Sie den Wegschalter des beweglichen Trägers, ob er empfindlich und zuverlässig arbeitet. | ||

| 4. Sicherheit Schutzabdeckung, Säule Schutzabdeckung vollständig und einfach zu bedienen, Fußpedal Schalter Schutzabdeckung intakt, sicher und zuverlässig. | ||

| 5. Überprüfen und festziehen der Nullstellungsvorrichtung. |

| Nein. | Position | Einzelheiten zur Wartung und zu den Anforderungen |

| 1 | Träger, Säulenführung | 1. Prüfen und justieren Sie die horizontale Ebene des Trägers, der Führungsschiene, der Führungshülse, des Gleitblocks und der Druckplatte der Säule, um eine reibungslose Bewegung zu erreichen und die technischen Anforderungen zu erfüllen. |

| 2. Reparieren oder ersetzen Sie defekte Teile. | ||

| 2 | Hydraulik, Schmierung | 1. Demontieren und reparieren SolenoidventilSchleifen von Ventil und Ventileinsatz. |

| 2. Ölpumpe, Zylinder und Kolben reinigen und überprüfen, Grate ausbessern und Öldichtung ersetzen. | ||

| 3. Kontrollieren Sie die Druckmessgeräte. | ||

| 4. Reparieren oder ersetzen Sie stark abgenutzte Teile. | ||

| 5. Starten Sie die hydraulische Presse und prüfen Sie, ob die Bewegung jedes Zylinders und Stößels gleichmäßig ist und nicht kriecht. Prüfen Sie, ob das Stützventil den beweglichen Balken in jeder Position genau stoppen kann und der Druckabfall den Prozessanforderungen entspricht. | ||

| 3 | Elektrisch | 1. Motor reinigen, Lager prüfen und Fett ersetzen. |

| 2. Reparieren oder ersetzen Sie beschädigte Komponenten. | ||

| 3. Die Elektrogeräte entsprechen den Anforderungen der Gerätenorm. | ||

| 4 | Genauigkeit | 1. Kalibrieren Werkzeugmaschine Ebene, überprüfen, einstellen und reparieren Genauigkeit. |

| 2. Genauigkeit in Übereinstimmung mit den Integritätsstandards der Ausrüstung. |

Sie können sich die Häufige Fehler und Lösungen zur Fehlerbehebung bei hydraulischen Pressen in unserem früheren schriftlichen Artikel.

Sicherheitsvorschriften

Nur autorisiertes Personal mit gründlichen Kenntnissen über den Aufbau, die Leistung und die Betriebsverfahren der hydraulischen Presse darf das Gerät bedienen.

Versuchen Sie niemals, die Maschine zu überholen, einzustellen oder zu manipulieren, während sie in Betrieb ist. Stellen Sie immer sicher, dass die Presse vor der Wartung vollständig angehalten und stromlos ist.

Wenn ein schwerwiegender Ölaustritt, ein unzuverlässiger Betrieb, laute Geräusche, übermäßige Vibrationen oder andere abnormale Bedingungen auftreten, muss der Bediener die Maschine sofort abschalten und die Ursache untersuchen, bevor er das Problem behebt.

Betreiben Sie die Maschine nicht unter Überlastbedingungen oder wenn die maximale Exzentrizität überschritten wird. Halten Sie sich stets an die Nennkapazität der Presse und die Spezifikationen für die Lastverteilung.

Beachten Sie unbedingt die maximale Hubgrenze des Schiebers. Die minimale Schließhöhe der Form darf 600 mm nicht unterschreiten, um Schäden an der Presse zu vermeiden und die Sicherheit des Bedieners zu gewährleisten.

Stellen Sie sicher, dass alle elektrischen Geräte sicher und zuverlässig geerdet sind, um elektrische Gefahren und mögliche Fehlfunktionen zu vermeiden.

Bringen Sie den Schieber am Ende jeder Arbeitsschicht in die unterste Position, um den Hydraulikdruck zu entlasten und das Risiko einer unerwarteten Bewegung zu minimieren.

Überprüfen und warten Sie regelmäßig die Sicherheitsvorrichtungen, einschließlich Schutzvorrichtungen, Lichtvorhänge und Notausschalter. Umgehen Sie niemals diese wichtigen Sicherheitsvorrichtungen und deaktivieren Sie sie nicht.

Tragen Sie eine geeignete persönliche Schutzausrüstung (PSA) wie Schutzbrille, Gehörschutz und Schuhe mit Stahlkappen, wenn Sie die Hydraulikpresse bedienen oder in ihrer Nähe arbeiten.

Führen Sie ein Lockout/Tagout-Verfahren für Wartungs- und Reparaturarbeiten ein, um ein versehentliches Anlaufen oder Einschalten der Maschine zu verhindern.

Aufgrund der Fortschritte in der Industrie und der Hydrauliktechnologie wird die hydraulische Presse in der industriellen Produktion immer beliebter.

Unabhängig davon, ob Sie Hersteller oder Benutzer einer hydraulischen Presse sind, ist es wichtig zu wissen, wie man die Tonnage einer hydraulischen Presse berechnet.

Als professioneller Hersteller informieren wir Sie über die Höhe der Kraft, die eine hydraulische Presse ausübt, und die Bedeutung dieser Angaben.

Um die Tonnage des Hydraulikzylinders zu bestimmen, muss man den Betriebsdruck des Hydrauliksystems sowie den Innen- und Außendurchmesser der Zylinderstange kennen (die für die Berechnung der Zugkraft des Hydraulikzylinders benötigt werden).

Die Gleichung für die Berechnung der Tonnage einer hydraulischen Presse:

Druckkraft des Hydraulikzylinders = Innenquerschnittsfläche des Hydraulikzylinders (oder Kolbenquerschnittsfläche) × Arbeitsdruck

Innere Querschnittsfläche des Hydraulikzylinders = π*D2/4 = 3.14 × D2 ÷ 4

Betriebsdruck: entspricht dem auf dem Manometer angezeigten Druck bei maximaler Belastung

Zum Beispiel:

Angenommen, der Hydraulikzylinder hat einen Innendurchmesser von 10 cm und einen Arbeitsdruck von 16 MPa (160 kgf).

Die innere Querschnittsfläche des Hydraulikzylinders kann wie folgt berechnet werden: 3,14×10×10÷4=78,5cm2

Daher kann die Schubkraft wie folgt berechnet werden: 78,5 x 160 = 12560kg = 12,56 Tonnen.

Um dies zu erleichtern, haben wir einen Tonnage-Rechner für hydraulische Pressen entwickelt.

Mit Hilfe dieser Formel können wir schnell die Tonnage der Hydraulikpresse bestimmen, die wir gekauft haben oder kaufen wollen, und vermeiden, einen hohen Preis für Geräte mit einer niedrigen Tonnage zu zahlen.

Außerdem können wir mit dieser Formel den Arbeitsdruck unserer eigenen hydraulischen Presse berechnen, um eine Überlastung der Ausrüstung zu vermeiden und ihre Langlebigkeit und Leistung zu verbessern.

Bevor Sie eine hydraulische Presse kaufen, fragen Sie sich vielleicht, welche Größe für Ihre Bedürfnisse am besten geeignet ist. Diese Frage lässt sich leicht mit Hilfe der oben beschriebenen Formel zur Berechnung der Tonnage einer hydraulischen Presse klären.

Vielleicht sind Sie sich jedoch nicht sicher, wo Sie die hydraulische Presse kaufen sollen. Es gibt viele Faktoren, die Ihre Entscheidung beeinflussen könnten, und es gibt viele renommierte Hersteller von Hydraulikpressen auf der ganzen Welt.

Trotzdem werden die kostengünstigsten hydraulischen Pressen oft von Herstellern in China produziert.

Es ist wichtig, dass Sie sich die Zeit nehmen, einen zuverlässigen und vertrauenswürdigen Hersteller von Hydraulikpressen zu finden, der Ihnen alle notwendigen Spezifikationen und Kosteninformationen für die von Ihnen benötigte Hydraulikpresse liefert.

Lesen Sie weiter:

Die Faszination für Brechversuche mit hydraulischen Pressen rührt von dem Wunsch her, die Materialeigenschaften und die strukturelle Integrität unter extremen Druckkräften zu verstehen. Das Brechpotenzial einer hydraulischen Presse hängt in erster Linie von ihrem Fassungsvermögen ab, das direkt mit der maximalen Kraft korreliert, die sie ausüben kann.

Hydraulische Pressen reichen in der Regel von kleinen Tischgeräten, die eine Kraft von wenigen Tonnen ausüben können, bis zu massiven Industriemaschinen, die Tausende von Tonnen erzeugen können. Die Materialeigenschaften des zu zerkleinernden Objekts - wie z. B. Streckgrenze, Druckfestigkeit und strukturelle Konstruktion - bestimmen dessen Widerstand gegen Verformung und Versagen unter Druck.

Wer Zugang zu einer hydraulischen Presse in seiner Werkstatt hat, kann durch die Durchführung kontrollierter Zerkleinerungsversuche wertvolle Erkenntnisse über das Materialverhalten und die Konstruktionsprinzipien gewinnen. Es ist jedoch wichtig, strenge Sicherheitsprotokolle einzuhalten, einschließlich der ordnungsgemäßen Bedienung der Maschine, der Verwendung von Schutzausrüstungen und der sicheren Handhabung des zerkleinerten Materials.

Einige gebräuchliche Materialien und ihre allgemeine Widerstandsfähigkeit gegenüber der Zerkleinerung durch hydraulische Pressen:

In zukünftigen Experimenten könnten fortschrittliche Materialien und komplexe Geometrien untersucht oder sogar reale Szenarien simuliert werden, um unser Verständnis der Materialleistung unter extremen Druckbelastungen zu verbessern. Diese Forschung hat praktische Anwendungen in Bereichen wie der Materialwissenschaft, dem Bauwesen und der Optimierung von Herstellungsprozessen.

Die folgende Liste umfasst sieben wichtige Begriffe aus dem Bereich der Hydraulikpressen. Während erfahrene Ingenieure und Bediener mit diesen Begriffen gut vertraut sein sollten, sind sie Neulingen möglicherweise nicht geläufig. Lassen Sie uns jeden Begriff im Detail untersuchen:

Nenndruck: Der maximale Dauerbetriebsdruck, dem ein Hydrauliksystem ohne Beeinträchtigung der Leistung oder Sicherheit standhalten kann. Er wird in der Regel in bar oder PSI angegeben und ist ein entscheidender Faktor bei der Bestimmung der Fähigkeiten und Grenzen der Presse.

Motiv-Dichtung: Ein dynamischer Dichtungsmechanismus, der für die Aufrechterhaltung der Flüssigkeitsintegrität in den gleitenden Komponenten einer Hydraulikpresse entscheidend ist. Diese Dichtungen, die häufig aus Materialien wie Polyurethan oder PTFE bestehen, verhindern Leckagen und gewährleisten eine effiziente Kraftübertragung bei Hin- und Herbewegungen oder Drehbewegungen.

Kreislaufdiagramm: Eine schematische Darstellung des Hydrauliksystems unter Verwendung genormter Symbole (ISO 1219-1:2012) zur Darstellung von Komponenten wie Pumpen, Ventilen, Zylindern und deren Verbindungen untereinander. Dieses Diagramm ist für die Systemauslegung, Fehlersuche und Wartung unerlässlich.

Hydraulisches Antriebssystem: Das Herzstück einer hydraulischen Presse, das den Flüssigkeitsdruck in mechanische Kraft und Bewegung umwandelt. Es besteht in der Regel aus einer Hydraulikpumpe, Steuerventilen, Aktuatoren (Zylindern oder Motoren) und Hilfskomponenten, die zusammenarbeiten, um präzise Kraft und Bewegung zu erzeugen.

Hydraulisches Aggregat (HPU): Oft auch als hydraulische Druckstation bezeichnet, ist dies die zentrale Energiequelle für das Hydrauliksystem. Sie besteht aus einem Reservoir, Hydraulikpumpe(n), Elektromotor(en), Steuerventilen, Filtern, Wärmetauschern und Instrumenten. Die HPU erzeugt, konditioniert und verteilt die Hydraulikflüssigkeit für den Betrieb der Presse.

Hydraulischer Ausgleich: Ein entscheidendes Konzept bei der Konstruktion von Pressen, bei dem der Flüssigkeitsdruck dazu verwendet wird, das Gewicht der beweglichen Komponenten und der Presse selbst auszugleichen. Dieses Gleichgewicht erhöht die Effizienz, verringert den Verschleiß und ermöglicht einen reibungsloseren Betrieb, insbesondere bei großen Pressen.

Ölablass: Der Prozess der Rückführung von Hydraulikflüssigkeit aus verschiedenen Systemkomponenten zurück in den Behälter. Eine ordnungsgemäße Entwässerung ist entscheidend für die Effizienz des Systems, die Vermeidung von Kavitation und die Aufrechterhaltung der Sauberkeit der Flüssigkeit. Dazu gehören oft strategisch platzierte Rücklaufleitungen, Filter und möglicherweise Kühlmechanismen.

Das hydraulische Pressziehen bezieht sich auf den Prozess der Positionierung des Stanzteils in der Form während des hydraulischen Pressziehens. Der Stanzring steuert den Metallfluss, um ein hohles Werkstück zu formen.

Unter Tiefziehen versteht man im Allgemeinen ein Werkstück, dessen Tiefe mehr als die Hälfte seines Durchmessers beträgt.

Die Stanzprozess In einer Stanzmaschine wird das Blech geschnitten und gestanzt, um die gewünschte Form zu erhalten. Das verwendete Material kann ein einzelnes Blech oder ein kontinuierlicher Streifen sein.

Die Stanztechnik umfasst nicht nur das Stanzen, sondern auch das Umformen, Biegen, Bördeln und Lochen.

Kommt zum Stanzvorgang auf einer Stanzmaschine noch der Ziehvorgang hinzu, kann die Presse als hydraulische Stanzpresse bezeichnet werden.

Im Allgemeinen haben Stanzmaschinen eine einfache Struktur, eine hohe Produktionsgeschwindigkeit und eine hohe Effizienz, so dass sie sich für hohe Stückzahlen und einfache Stanzformen eignen.

Hydraulische Pressen eignen sich dagegen besser für die Produktion mittlerer bis kleiner Serien, bei denen es auf Genauigkeit, Tiefe und eine veränderliche Form ankommt.

Diese Pressen haben genaue Anforderungen an die Geschwindigkeit, den Druck und die Position des Schiebers und können für spezielle Aufträge maßgeschneidert werden.

Wenn Kunden Verarbeitungsmaschinen kaufen möchten, sollten sie die entsprechenden hydraulischen oder mechanische Presse auf der Grundlage ihres tatsächlichen Verarbeitungsbedarfs.

5-Tonnen-Hydraulikheber vs. 500-Tonnen-Hydraulikpresse

Nach der Lektüre der obigen Informationen sollten Sie nun ein umfassendes Verständnis von hydraulischen Pressen haben.

Wenn Sie eine hydraulische Presse für Ihre Werkstatt kaufen möchten, dieser Artikel über den Kauf eines solchen Gerätes kann Ihnen helfen.

Außerdem können Sie Erreichen Sie uns um ein Angebot für eine hydraulische Presse einzuholen.