Haben Sie sich jemals gefragt, wie Bagger und andere schwere Maschinen ihre kraftvollen Aufgaben erfüllen? In diesem Artikel werden wir die faszinierenden Unterschiede zwischen Hydraulikpumpen und -motoren untersuchen. Sie erfahren, wie diese wichtigen Komponenten funktionieren, welche Besonderheiten sie aufweisen und warum sie nicht austauschbar sind. Machen Sie sich bereit, die Geheimnisse ihrer Funktionsweise zu lüften!

Hydraulikpumpen und -motoren sind grundlegende Komponenten in hydraulischen Systemen, die jeweils unterschiedliche, aber sich ergänzende Funktionen erfüllen. Obwohl sie ähnliche Funktionsprinzipien haben, unterscheiden sich ihre Konstruktion und Anwendung erheblich.

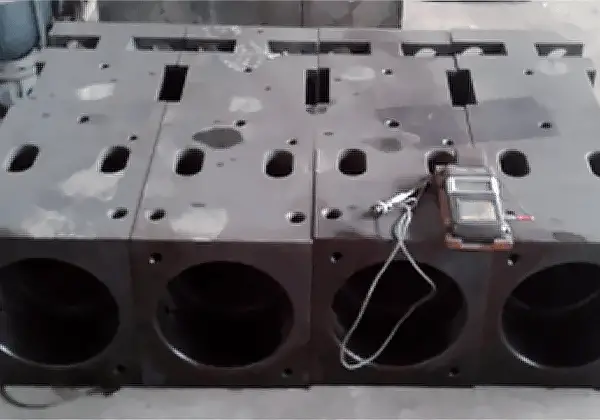

Hydraulikpumpen wandeln mechanische Energie in hydraulische Energie um, indem sie Durchfluss und Druck erzeugen. Sie werden in der Regel von einem Elektromotor oder einem Verbrennungsmotor angetrieben und sind so konstruiert, dass sie einen hohen volumetrischen Wirkungsgrad erreichen. Als primäre Energieumwandlungsvorrichtung in einem Hydrauliksystem sind Pumpen für die Druckbeaufschlagung und Umwälzung der Hydraulikflüssigkeit verantwortlich.

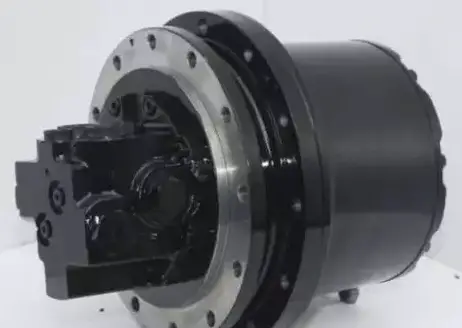

Umgekehrt wandeln Hydraulikmotoren die Druckenergie der Flüssigkeit wieder in mechanische Energie um und erzeugen Drehmoment und Drehzahl. Diese Komponenten sind für einen hohen mechanischen Wirkungsgrad optimiert und dienen als Aktoren im System, die verschiedene mechanische Vorgänge direkt antreiben.

Der strukturelle Aufbau von Hydraulikmotoren ist von Natur aus symmetrisch und ermöglicht eine Drehung in beide Richtungen. Diese Eigenschaft ist entscheidend für Anwendungen, die eine reversible Bewegung erfordern. Im Gegensatz dazu sind bestimmte Hydraulikpumpen, wie Zahnrad- und Flügelzellenpumpen, oft unidirektional und unterliegen bestimmten Rotationsbeschränkungen.

Ein wesentlicher struktureller Unterschied liegt in der Konfiguration der Anschlüsse. Hydraulikmotoren verfügen in der Regel über separate Leckageanschlüsse zusätzlich zu den Hauptein- und -auslassanschlüssen. Diese Konstruktion ermöglicht ein besseres Flüssigkeitsmanagement und eine höhere Systemeffizienz. Die meisten Hydraulikpumpen, mit Ausnahme der Axialkolbenpumpen, haben in der Regel nur Ein- und Auslassöffnungen, wobei die internen Leckagen oft zum Einlass umgeleitet werden.

Auch beim Wirkungsgrad gibt es Unterschiede zwischen den beiden Komponenten. Hydraulikmotoren haben im Allgemeinen einen geringeren volumetrischen Wirkungsgrad als Pumpen, was ein Ausgleich für ihre Fähigkeit ist, ein hohes Drehmoment bei niedrigen Drehzahlen zu erzeugen. Pumpen hingegen sind für den Betrieb bei höheren Drehzahlen mit einem besseren volumetrischen Wirkungsgrad ausgelegt.

Die Verzahnungsgeometrie von Hydraulikkomponenten mit Zahnrädern verdeutlicht ihre funktionalen Unterschiede. Zahnradpumpen haben in der Regel eine größere Ansaugöffnung im Verhältnis zur Drucköffnung, um die Flüssigkeitsaufnahme zu optimieren. Zahnradmotoren hingegen haben gleich große Anschlüsse, um einen bidirektionalen Fluss zu ermöglichen. Darüber hinaus haben Zahnradmotoren oft eine höhere Anzahl von Zähnen als Zahnradpumpen, wodurch die Drehmomenterzeugung und der reibungslose Betrieb verbessert werden.

Bei hydraulischen Komponenten mit Flügeln unterscheiden sich die Ausrichtung der Flügel und die Rückhaltemechanismen erheblich. Bei Flügelzellenpumpen werden die Flügel diagonal angeordnet, wobei der Kontakt zwischen Flügeln und Stator durch Zentrifugalkraft und Drucköl erfolgt. Lamellenmotoren hingegen verwenden radial ausgerichtete Lamellen mit federunterstütztem Kontakt, was eine gleichbleibende Leistung unter verschiedenen Betriebsbedingungen gewährleistet.

Während Hydraulikpumpen und -motoren das Grundprinzip der volumetrischen Verdrängung gemeinsam haben, sind ihre spezifischen Konstruktions- und Leistungsmerkmale auf ihre jeweilige Rolle in Hydrauliksystemen zugeschnitten. Diese Spezialisierung schließt ihre austauschbare Verwendung in den meisten Anwendungen aus.

Bei schweren Maschinen wie Baggern spielen beide Komponenten eine entscheidende Rolle. Die Hydraulikpumpe, die von der Antriebsmaschine (in der Regel ein Dieselmotor) angetrieben wird, setzt die Hydraulikflüssigkeit unter Druck. Diese Druckflüssigkeit wird dann zu verschiedenen Hydraulikmotoren in der Maschine geleitet, die Funktionen wie den Raupenantrieb, die Schwenkmechanismen und die Anbaugeräte antreiben. Die Synergie zwischen diesen Komponenten ermöglicht die präzise Steuerung und hohe Leistungsdichte, die für moderne Hydrauliksysteme charakteristisch sind.

Das Verständnis dieser Unterscheidungen ist entscheidend für die Systemauslegung, Wartung und Fehlersuche bei hydraulischen Anwendungen in verschiedenen Branchen, von der Bau- und Fertigungsindustrie bis hin zur Luft- und Raumfahrt und Schiffstechnik.

Aufgeteilt nach Struktur:

Geteilt durch die Frage, ob die Verschiebung angepasst werden kann:

Geteilt durch die Ölabflussrichtung:

Geteilt durch die Druckstufe:

Zahnradpumpe:

Relativ klein, einfach im Aufbau, mit geringen Anforderungen an die Ölreinheit und zu einem erschwinglichen Preis werden Zahnradpumpen in verschiedenen Industriezweigen wie Bergbau, Hüttenwesen, Baumaschinen, Maschinenbau, Land- und Forstwirtschaft eingesetzt.

Die Pumpenwelle ist jedoch anfällig für unausgewogene Kräfte, starken Verschleiß und große Lecks.

Flügelzellenpumpe:

Die Pumpe hat einen gleichmäßigen Durchfluss, einen stabilen Betrieb, einen geringen Geräuschpegel, einen höheren Betriebsdruck und einen hohen volumetrischen Wirkungsgrad, obwohl sie im Vergleich zu einer Zahnradpumpe eine komplexere Struktur aufweist. Hochdruck-Flügelzellenpumpen werden üblicherweise eingesetzt in hydraulische Systeme von Hebe- und Transportfahrzeugen sowie von Maschinen und Anlagen.

Plungerpumpe:

Ein hoher volumetrischer Wirkungsgrad, geringe Leckage, die Fähigkeit, unter hohem Druck zu arbeiten, und der weit verbreitete Einsatz in Hochleistungs-Hydrauliksystemen sind die wichtigsten Merkmale von Plungerpumpen. Ihr komplexer Aufbau, die hohen Anforderungen an die Materialqualität und die Verarbeitungspräzision sowie die hohen Kosten und der Bedarf an hochreinem Öl können jedoch auch Nachteile mit sich bringen.

Plungerpumpen werden in Dieselmotoren für Kraftfahrzeuge häufig zur Förderung von Hochdruckkraftstoff eingesetzt.

Klassifiziert nach Struktur:

Klassifiziert nach Drehzahl- und Drehmomentbereich:

Hydraulischer Getriebemotor:

Flügelzellen-Hydraulikmotor:

Axialkolbenmotor:

Hydraulikpumpen und -motoren sind beide Energieumwandlungselemente in hydraulische Kraftübertragung Systeme.

Was ist der Unterschied zwischen den beiden? Wie können sie unterschieden werden?

Theoretisch sind sowohl Hydraulikmotoren als auch -pumpen umkehrbar.

Strukturell sind die beiden ähnlich aufgebaut.

Hydraulikmotoren und -pumpen haben ähnliche Grundkomponenten: eine geschlossene Kammer, die ihr Volumen periodisch verändern kann, und einen Mechanismus zur Ölverteilung.

Sowohl Hydromotoren als auch Pumpen arbeiten nach dem Prinzip des Ansaugens und Ausstoßens unter Ausnutzung von Änderungen des abgedichteten Arbeitsvolumens.

Bei Hydraulikpumpen wird Öl angesaugt, wenn sich das Arbeitsvolumen vergrößert, und Hochdrucköl wird ausgestoßen, wenn sich das Arbeitsvolumen verringert.

Bei Hydraulikmotoren wird Hochdrucköl zugeführt, wenn sich das Arbeitsvolumen vergrößert, und Niederdrucköl abgegeben, wenn sich das Arbeitsvolumen verkleinert.