Haben Sie sich jemals gefragt, wie diese massiven Stahlplatten mit solcher Präzision geschnitten werden? Tauchen Sie ein in die Welt der hydraulischen Schermaschinen - die unbesungenen Helden der Metallverarbeitungsindustrie. In diesem Blogbeitrag tauchen wir in die faszinierende Mechanik dieser leistungsstarken Maschinen ein und erfahren, wie sie die Welt um uns herum formen, von Schiffen bis zu Wolkenkratzern. Machen Sie sich darauf gefasst, von der schieren Kraft und Finesse der hydraulischen Scherentechnik überrascht zu werden!

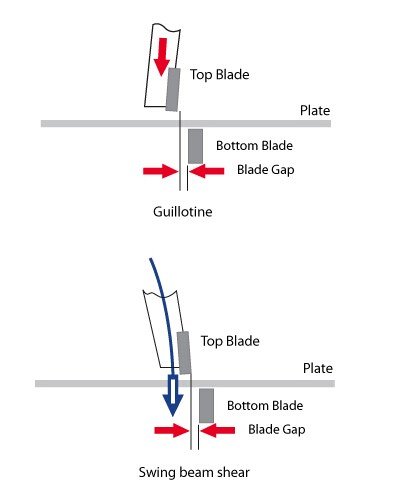

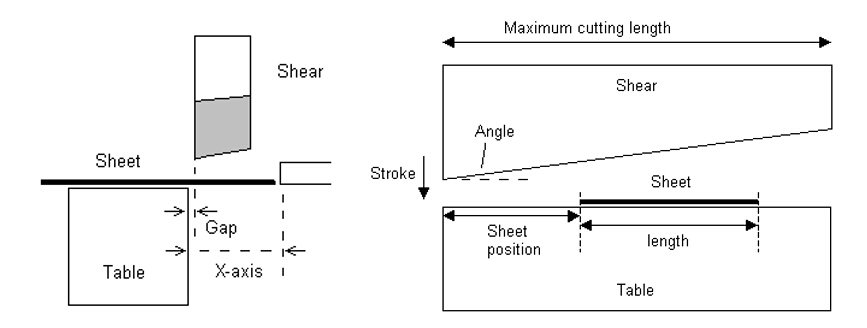

Eine hydraulische Schermaschine ist ein Spezialgerät zum präzisen Schneiden von Metallplatten. Sie arbeitet mit einem beweglichen Obermesser und einem feststehenden Untermesser, die eine Scherkraft auf Metallplatten unterschiedlicher Dicke ausüben. Dieser Prozess führt zur Trennung der Metallplatten in die gewünschten Größen, was durch die Verwendung eines geeigneten Messerabstands erreicht wird.

Hydraulische Schermaschinen sind eine Art von Schmiedemaschinen, die hauptsächlich für die Metallverarbeitung verwendet werden. Aufgrund ihrer Vielseitigkeit und Effizienz werden sie in zahlreichen Branchen eingesetzt. Einige der wichtigsten Branchen, die von hydraulischen Schermaschinen profitieren, sind:

Hydraulische Schermaschinen spielen in der modernen industriellen Produktion eine entscheidende Rolle, da sie präzise und effiziente Metallschneidefunktionen bieten. Ihr weitverbreiteter Einsatz in verschiedenen Industriezweigen unterstreicht ihre Bedeutung für Herstellungs- und Verarbeitungsprozesse. Wenn man die Funktionsweise und Anwendungen dieser Maschinen versteht, kann die Industrie ihre Produktionsprozesse optimieren und hochwertige Ergebnisse erzielen.

Für eine visuelle Demonstration einer Hydraulische Schermaschine in Aktion zu sehen, sehen Sie sich bitte das unten stehende Video an.

Eine hydraulische Schermaschine ist ein industrielles Gerät, das zum Schneiden von Blechen und Platten verwendet wird. Sie arbeitet mit einem hydraulischen System, um die zum Scheren erforderliche Kraft zu erzeugen. Diese Maschine wird aufgrund ihrer Präzision, Effizienz und der Fähigkeit, verschiedene Stärken von Metallmaterialien zu bearbeiten, in verschiedenen Branchen eingesetzt.

Hydraulische Schermaschinen werden aufgrund ihrer Vielseitigkeit und Effizienz in einer Vielzahl von Branchen eingesetzt. Einige der wichtigsten Sektoren sind:

Die hydraulische Schermaschine arbeitet nach dem Prinzip des Scherschneidens, bei dem Bleche durch die Relativbewegung zweier Messer geschnitten werden. Der Prozess wird durch ein hydraulisches System angetrieben, das die notwendige Kraft und kontrollierte Bewegung liefert. Hier finden Sie eine genauere Erklärung des Funktionsprinzips:

Dieser hydraulisch angetriebene Prozess ermöglicht es der Schermaschine, hohe Schneidkräfte mit präziser Steuerung zu erzeugen, so dass sie für eine breite Palette von Blechdicken und Materialien geeignet ist.

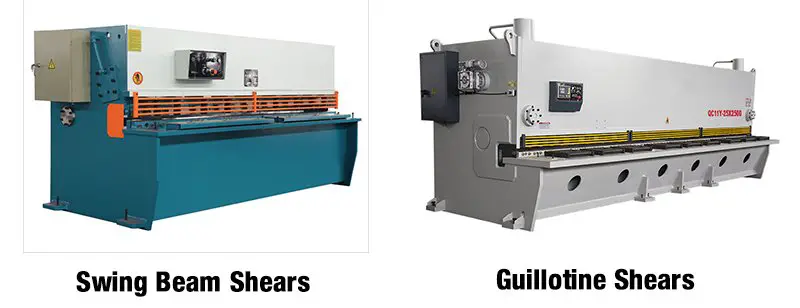

Scheren sind wichtige Werkzeuge in der metallverarbeitenden Industrie, die zum Schneiden von Blechen und anderen Materialien verwendet werden. Sie lassen sich grob in zwei Haupttypen einteilen: hydraulische Scheren und mechanische Scheren. Hydraulische Scheren werden häufiger eingesetzt, da sie im Vergleich zu mechanischen Scheren weniger Energie verbrauchen und weniger Lärm verursachen.

Hydraulische Schermaschinen lassen sich anhand der Bewegung des Messerträgers weiter unterteilen:

Hier finden Sie eine detaillierte Liste der verschiedenen Arten von Schermaschinen mit ihren spezifischen Eigenschaften:

Hydraulische Schermaschinen bieten eine Reihe von Optionen für verschiedene industrielle Anforderungen, von einfachen manuellen Arbeiten bis hin zu komplexen Multifunktionsmaschinen. Die Kenntnis der spezifischen Typen und ihrer Anwendungen kann bei der Auswahl der richtigen Maschine für eine bestimmte Aufgabe helfen und Effizienz und Präzision bei der Metallbearbeitung gewährleisten.

Hydraulische Scheren bieten gegenüber herkömmlichen Blechscheren mehrere Vorteile, die sie zu einer bevorzugten Wahl für moderne industrielle Anwendungen machen. Hier sind einige der wichtigsten Vorteile:

Numerische Steuerung (NC): Einer der wichtigsten Vorteile der hydraulischen Scheren ist ihre Fähigkeit, durch numerische Codes gesteuert zu werden. Diese Codes werden durch verschiedene Zeichenkombinationen auf der Grundlage der spezifischen Arbeitsanforderungen erzeugt. Diese numerische Steuerung ermöglicht eine präzise Steuerung der Ausrichtung, Geschwindigkeit und Schneidkraft der Maschine.

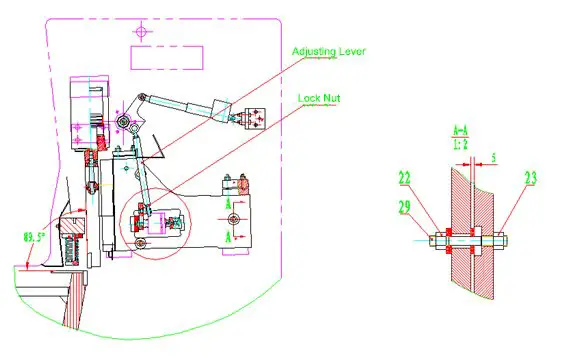

Genaue Positionierung: Hydraulische Schermaschinen zeichnen sich durch eine hohe Positioniergenauigkeit aus. Die Verstellstange kann sich stufenlos und ohne toten Winkel um die Mittelachse drehen, was präzise Schnitte gewährleistet. Diese Eigenschaft ist besonders bei komplexen und sich wiederholenden Aufgaben von Vorteil.

Leiser Betrieb: Im Gegensatz zu herkömmlichen mechanischen Scheren arbeiten hydraulische Scheren geräuscharm. Dies verringert die Lärmbelästigung am Arbeitsplatz und trägt zu einer angenehmeren und gesünderen Umgebung für die Bediener bei.

Benutzerfreundlichkeit: Die Bedienung der hydraulischen Scheren ist einfach und leicht zu erlernen. Dank der benutzerfreundlichen Oberfläche und der automatischen Steuerung der Maschine benötigen die Bediener vor allem grundlegende Computerkenntnisse, um die Maschine zu steuern.

Qualität der Materialien: Diese Maschinen sind in der Regel aus langlebigem Edelstahl gefertigt, der eine hohe Korrosionsbeständigkeit und Stabilität bietet. Dadurch sind sie für Umgebungen mit hohen Vibrationsamplituden und rauen Bedingungen geeignet.

Robustes Design: Die robuste Konstruktion der hydraulischen Schermaschinen gewährleistet eine langfristige Zuverlässigkeit und einen minimalen Wartungsaufwand, was ihre Betriebseffizienz weiter steigert.

Zaun zur Selbstverteidigung: Sicherheit ist ein wichtiger Aspekt bei Industriemaschinen. Hydraulische Schermaschinen sind mit robusten Selbstschutzzäunen ausgestattet, die den Bediener schützen. Im Falle eines Maschinenausfalls fungiert der Schutzzaun als Barriere und verhindert den direkten Kontakt zwischen dem Bediener und der Maschine.

Verbesserte Sichtbarkeit: Die Einstellung der Beleuchtung in hydraulischen Schermaschinen verbessert die Sicht, so dass die Bediener das Material schnell und genau positionieren können. Diese Funktion erhöht den Komfort und die Sicherheit im Produktionsprozess.

Schlankes Erscheinungsbild: Neben ihren funktionellen Vorteilen zeichnen sich hydraulische Schermaschinen häufig durch ein schlankes und modernes Design aus. Dies verbessert nicht nur die Ästhetik des Arbeitsbereichs, sondern spiegelt auch die fortschrittliche Technologie und Präzisionstechnik der Maschine wider.

Vielseitigkeit: Hydraulische Schermaschinen sind äußerst vielseitig und können eine Vielzahl von Materialien und Materialstärken bearbeiten. Dadurch eignen sie sich für verschiedene industrielle Anwendungen, von der Automobil- bis zur Luft- und Raumfahrtindustrie.

Hydraulische Scheren stellen einen bedeutenden Fortschritt gegenüber herkömmlichen Blechscheren dar und bieten Präzision, Effizienz, Haltbarkeit, Sicherheit und Ästhetik. Ihre Fähigkeit, über numerische Codes gesteuert zu werden, kombiniert mit ihrer robusten Konstruktion und benutzerfreundlichen Bedienung, macht sie zu einem unschätzbaren Vorteil in modernen Fertigungsumgebungen.

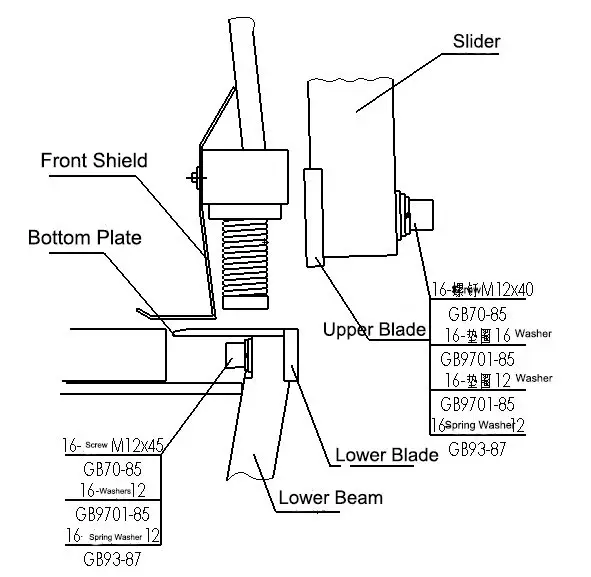

Hydraulische Scheren sind in der metallverarbeitenden Industrie unverzichtbar, um Bleche mit Präzision und Effizienz zu schneiden. Das Verständnis der verschiedenen Komponenten und ihrer Funktionen ist für den optimalen Betrieb und die Wartung von entscheidender Bedeutung. Im Folgenden finden Sie einen detaillierten Überblick über die wichtigsten Teile und Funktionen einer hydraulischen Schermaschine.

Der Rahmen der Schermaschine ist eine robuste Konstruktion aus Stahlplatten, die Stabilität und Langlebigkeit gewährleistet. Er umfasst mehrere wichtige Komponenten:

Zusätzlich sind auf beiden Seiten des Rahmens Hydraulikzylinder und Führungsstützen für die Gleitblöcke installiert. Diese Komponenten wirken wie ein Push-up-Mechanismus, um den Abstand der Messer zu kontrollieren und präzise Schnitte zu gewährleisten.

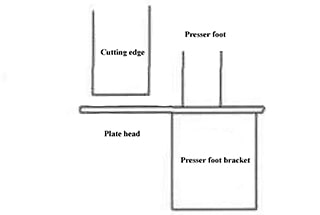

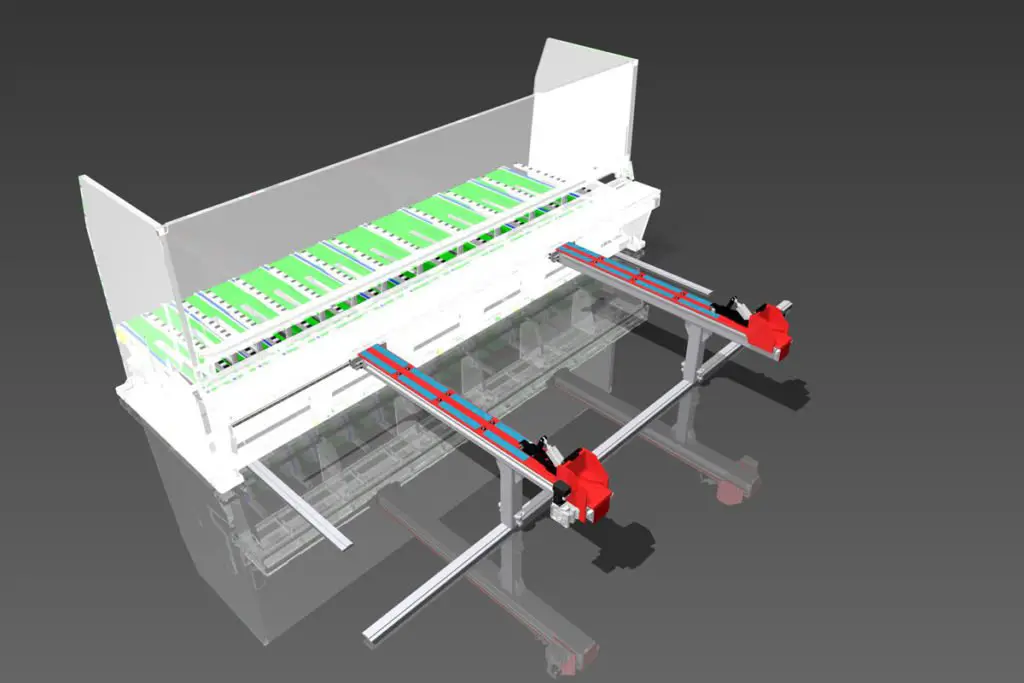

Der Messerhalter ist eine wichtige Komponente, die das obere Messer aufnimmt. Er ist mit dem Hydraulikzylinder verbunden und ermöglicht eine vertikale Bewegung, um die Scherkraft zu übertragen und das Schneiden durchzuführen. Zum Messerhalter gehört auch der Hinteranschlagmechanismus, der die Größe der geschnittenen Platte genau positioniert.

Die Scherenmesser sind aus hochwertigem Stahl gefertigt und eignen sich zum Schneiden verschiedener Stahlbleche, von kohlenstoffarmem bis zu rostfreiem Stahl. Sowohl das obere als auch das untere Messer haben vier austauschbare Schneiden, die gedreht werden können, um die Lebensdauer der Messer zu verlängern.

Der Hinteranschlag ist für präzise Ablängarbeiten unerlässlich. Er umfasst:

Der Kraftstofftank ist auf dem Öltanksockel hinter der Schermaschine montiert. Er enthält:

Ein Ölstandanzeiger auf der linken Seite des Tanks zeigt den Hydraulikölstand an, der für eine optimale Leistung auf mittlerem Niveau gehalten werden sollte.

Mit dieser Vorrichtung lässt sich der Spalt zwischen Ober- und Untermesser auf die Dicke des zu schneidenden Materials einstellen. Die korrekte Einstellung des Spaltes ist entscheidend für die Optimierung der Scherkraft, die Verlängerung der Lebensdauer der Klinge und die Gewährleistung qualitativ hochwertiger Schnitte. Als allgemeine Regel gilt, dass der Spalt auf 10% der Materialdicke eingestellt werden sollte.

Die vordere Halterung umfasst eine seitliche Haltevorrichtung, die am Arbeitstisch befestigt ist und sicherstellt, dass die Scherplatte auf beiden Seiten senkrecht bleibt, was für genaue und gerade Schnitte unerlässlich ist.

Sicherheit ist das A und O bei der Bedienung einer Schermaschine. Die Fingerschutzplatte ist an der Klemmhalterung der Maschine angebracht, um einen sicheren Abstand zwischen den Fingern des Bedieners und den Schneidmessern zu gewährleisten. Diese Platte muss den mechanischen Sicherheitsstandards entsprechen, um Unfälle zu vermeiden.

Das Verständnis der Teile und Funktionen einer hydraulischen Schermaschine ist für ihren effizienten und sicheren Betrieb unerlässlich. Jede Komponente spielt eine bestimmte Rolle bei der Gewährleistung präziser Schnitte, der Langlebigkeit der Messer und dem Schutz des Bedieners. Regelmäßige Wartung und korrekte Einstellung dieser Komponenten verbessern die Leistung der Maschine und verlängern ihre Lebensdauer.

Sicherheitsabstand zum Schutz der Finger

| Schere | max.A | min.B |

|---|---|---|

| 8/6.5/3000 | 12 | 80 |

| 8/6/4000 | 12 | 80 |

| 10/3000/4000 | 20 | 120 |

| 13/3000 | 23 | 200 |

Hinweis: Diese Abmessungen entsprechen den mechanischen Sicherheitsnormen.

Bei der Positionierung der Platte in der Rücklaufsperre müssen Sie unbedingt vermeiden, dass sich Ihre Finger zwischen der Platte und dem Tisch der Schermaschine befinden. Andernfalls kann es passieren, dass die Platte während des Pressvorgangs gegen Ihre Finger drückt, was zu schweren Verletzungen führen kann.

Außerdem darf die Platte nicht durch die Fingerschutzplatte geschoben werden, wenn der Hinteranschlagsblock nicht in Position ist. Diese Vorsichtsmaßnahme hilft, mögliche Fingerverletzungen zu vermeiden.

Niederhalten des Zylinders

Der Niederhalter ist wichtig, um eine Bewegung der Platte während des Schneidevorgangs zu verhindern. Er drückt die Platte fest an, um Stabilität und Genauigkeit zu gewährleisten und so die Qualität des Schnitts zu verbessern und die Sicherheit des Bedieners zu gewährleisten.

Elektrisches System der Schermaschine

Das elektrische System einer Schermaschine hat mehrere kritische Funktionen zu erfüllen:

Hydraulisches System der Schermaschine

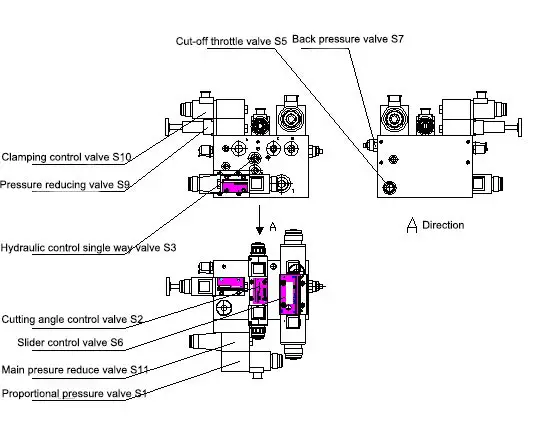

Das Hydrauliksystem ist eine komplexe Anordnung verschiedener Komponenten, die zusammenarbeiten, um den Schneidvorgang durchzuführen. Es umfasst:

Die präzise Steuerung des Drucks und der Durchflussrichtung des Hydrauliksystems ist entscheidend für den effizienten und genauen Betrieb der Schermaschine. Diese Überarbeitungen stellen sicher, dass der Artikel nicht nur genau und professionell ist, sondern auch klare und detaillierte Informationen liefert, die von den Lesern leicht verstanden werden können, was seine Gesamtqualität und seinen Wert steigert.

Die maximale Dicke, die eine hydraulische Schermaschine scheren kann, wird in erster Linie durch die Stärke des Schermechanismus und die Scherkraft bestimmt, die er erzeugen kann. Mehrere Faktoren beeinflussen die Scherkraft, darunter:

In der Regel können hydraulische Scheren Dicken von bis zu 32 mm verarbeiten. Über diese Dicke hinaus wird das Verfahren weniger kosteneffektiv und effizient.

Die Scherblechbreite bezieht sich auf die maximale Breite des Blechs, das in einem Durchgang durch den Schermechanismus geschnitten werden kann. Diese Breite wird durch die Länge der Schneidkante und die Angaben des Herstellers bestimmt.

Solange die Bandbreite kleiner ist als die Ausladung des Scherenmechanismus, gibt es keine nennenswerten Größenbeschränkungen. Dank des technologischen Fortschritts bieten hydraulische Scheren jetzt Blechschnittbreiten von bis zu 6000 mm, wobei einige ausländische Modelle bis zu 10.000 mm erreichen.

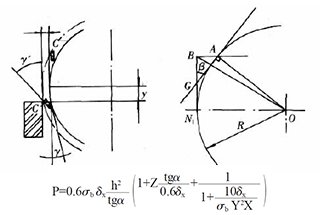

Um die Biegung und Verformung des gescherten Blechs zu minimieren, wird im Allgemeinen ein kleinerer Scherwinkel bevorzugt. Dies erhöht zwar die erforderliche Scherkraft, verbessert aber die Qualität des Schnitts. Die erhöhte Scherkraft kann sich jedoch auf die Festigkeit und Steifigkeit der belasteten Komponenten des Schermechanismus auswirken.

Die Ausladung ist für Längsschnittverfahren entscheidend. Eine geringere Einstechtiefe verbessert die Steifigkeit des Rahmens, kann aber die Gesamtqualität der Maschine beeinträchtigen. Der Trend bei modernen hydraulischen Schermaschinen geht dahin, die Ausladung zu optimieren, um ein Gleichgewicht zwischen Steifigkeit und Schnittqualität herzustellen.

Wenn die Benutzer diese Spezifikationen kennen, können sie die richtige hydraulische Schermaschine für ihre spezifischen Anforderungen auswählen und so effiziente und qualitativ hochwertige Metallschneidarbeiten gewährleisten.

Hydraulische Schermaschinen sind vielseitige Werkzeuge, die aufgrund ihrer Präzision, Effizienz und Fähigkeit, eine breite Palette von Materialien zu bearbeiten, in verschiedenen Branchen eingesetzt werden. Im Folgenden werden einige der wichtigsten Anwendungen von hydraulischen Schermaschinen in verschiedenen Sektoren aufgeführt:

In der Dekorationsindustrie werden hydraulische Schermaschinen oft zusammen mit Biegemaschinen eingesetzt, um Türen und Fenster aus Edelstahl herzustellen. Diese Maschinen helfen beim Schneiden von Blechen auf genaue Maße, die dann gebogen und geformt werden, um dekorative Elemente für besondere Orte zu schaffen, die sowohl die Funktionalität als auch die Ästhetik verbessern.

Hydraulische Schermaschinen spielen in der Elektro- und Stromindustrie eine wichtige Rolle. Sie werden eingesetzt, um Metallplatten in bestimmte Größen zu schneiden, die dann mit Biegemaschinen weiterverarbeitet werden. Dieses Verfahren ist für die Herstellung von Schaltschränken, Kühlschränken und Klimageräten unerlässlich. Durch den Präzisionszuschnitt wird sichergestellt, dass die Komponenten nahtlos zusammenpassen und die Integrität und Sicherheit der Elektrogeräte erhalten bleibt.

In der Automobil- und Schiffsbauindustrie sind große hydraulische Scheren für das Schneiden von Blechen unverzichtbar. Diese Maschinen schneiden große Bleche, die anschließend Sekundärprozessen wie Schweißen und Biegen unterzogen werden. Aufgrund ihrer Fähigkeit, dicke und große Bleche zu bearbeiten, sind hydraulische Scheren ideal für die Herstellung von Karosserien, Schiffsrümpfen und anderen großen Strukturbauteilen.

In der Luft- und Raumfahrtindustrie werden hohe Präzision und Genauigkeit verlangt, weshalb CNC-Hydraulikscheren und elektrohydraulische CNC-Synchronbiegemaschinen bevorzugt werden. Diese fortschrittlichen Maschinen bieten eine überragende Genauigkeit und Effizienz, die für die Herstellung hochwertiger Luft- und Raumfahrtkomponenten unerlässlich sind. Durch das präzise Schneiden wird sichergestellt, dass die Teile den strengen Industrienormen entsprechen und den anspruchsvollen Bedingungen der Luft- und Raumfahrt standhalten können.

Neben den oben genannten Sektoren sind hydraulische Scheren und Biegemaschinen auch in verschiedenen anderen Branchen unverzichtbar. Sie werden bei der Herstellung von Maschinen, Baumaterialien und sogar bei der Fertigung von Konsumgütern des täglichen Bedarfs eingesetzt. Die Vielseitigkeit und Effizienz hydraulischer Scheren machen sie zu einem wertvollen Werkzeug in allen Branchen, in denen präzises Schneiden und Formen von Metall erforderlich ist.

Zusammenfassend lässt sich sagen, dass hydraulische Schermaschinen in zahlreichen Industriezweigen unverzichtbare Werkzeuge sind, die zur Herstellung hochwertiger Bauteile und Produkte beitragen. Ihre Fähigkeit, Metall mit Präzision und Effizienz zu schneiden und zu formen, macht sie in modernen Fertigungsprozessen unverzichtbar.

Präoperative Vorbereitung

Die Verwendung einer hydraulischen Schermaschine erfordert mehrere kritische Schritte, um Sicherheit, Präzision und Effizienz zu gewährleisten. Im Folgenden finden Sie eine ausführliche Anleitung für die korrekte Bedienung der Maschine:

Wenn Sie diese Schritte befolgen, können Sie eine hydraulische Schermaschine sicher und effizient betreiben und so qualitativ hochwertige Schnitte gewährleisten und die Lebensdauer der Maschine verlängern.

Durch die Einhaltung dieser Richtlinien können die Bediener den sicheren und effizienten Einsatz von hydraulischen Scheren gewährleisten und das Risiko von Unfällen und Geräteschäden minimieren.

Der Betrieb einer hydraulischen Schermaschine erfordert viel Aufmerksamkeit und die Einhaltung von Sicherheitsprotokollen, um optimale Leistung zu gewährleisten und Unfälle zu vermeiden. Hier sind die wichtigsten Punkte, die zu beachten sind:

Prüfen Sie regelmäßig den Abstand der Klingen und passen Sie ihn an die Dicke der verschiedenen zu schneidenden Materialien an. Der richtige Schnittspalt ist entscheidend für saubere Schnitte und eine lange Lebensdauer der Klingen.

Vergewissern Sie sich, dass die Klinge scharf ist und dass die Schnittfläche frei von Narben, Gaseinschnitten und hervorstehenden Graten ist. Stumpfe Klingen können zu schlechter Schnittqualität und erhöhtem Verschleiß an der Maschine führen.

Wenn Sie Einstellungen an der Maschine vornehmen, muss diese ausgeschaltet sein, um Verletzungen und Maschinenschäden zu vermeiden. Befolgen Sie stets die Richtlinien des Herstellers zur sicheren Durchführung von Einstellungen.

Wenn während des Betriebs abnormale Geräusche oder eine Überhitzung des Öltanks festgestellt werden, halten Sie die Schermaschine sofort an, um das Problem zu untersuchen. Die Höchsttemperatur des Öltanks sollte 60℃ nicht überschreiten. Überhitzung kann auf mögliche Probleme mit dem Hydrauliksystem hinweisen, die umgehend behoben werden müssen.

Versuchen Sie nicht, Streifen zu schneiden, da dies die Maschine beschädigen kann. Die Mindestbreite des zu schneidenden Materials sollte nicht weniger als 40 mm betragen. Das Schneiden schmaler Streifen kann die Klingen und den Rahmen der Maschine übermäßig belasten.

Die Schneidleistung der hydraulischen Schermaschine hängt von der Stärke des zu schneidenden Materials ab. Zum Beispiel:

Die Kenntnis der Materialeigenschaften und die entsprechende Anpassung der Maschineneinstellungen sind für die Aufrechterhaltung der Integrität der Maschine und die Gewährleistung präziser Schnitte unerlässlich.

Durch Befolgung dieser Richtlinien können die Bediener einen sicheren und effizienten Betrieb der hydraulischen Scheren gewährleisten, was zu einer qualitativ hochwertigen Leistung und einer längeren Lebensdauer der Maschine führt.

Die Messer von hydraulischen Schermaschinen sind entscheidende Komponenten, die die Qualität und Effizienz des Schneidprozesses bestimmen. Diese Messer werden in der Regel aus hochwertigen Werkzeugstählen hergestellt, die aufgrund ihrer Härte, Zähigkeit und Verschleißfestigkeit ausgewählt werden. Zu den am häufigsten verwendeten Werkstoffen für Schermaschinenmesser gehören:

Die Härte von Scherenmessern ist ein entscheidender Faktor, der ihre Schneidleistung und Haltbarkeit beeinflusst. Die Standardhärte für diese Messer variiert je nach Dicke des Materials, das sie schneiden sollen. Nachstehend finden Sie die typischen Härtewerte für Messer, die in hydraulischen Schermaschinen verwendet werden:

Diese Härtegrade stellen sicher, dass die Klingen effektiv durch standardmäßige kaltgewalzte Bleche und die meisten Edelstahlbleche schneiden können.

Standard-Härtetabelle für Klingen

| 6,5/10 mm | HRC | 58/59 |

|---|---|---|

| 13/16mm | HRC | 56/57 |

Beim Schneiden großer Mengen rostfreien Stahls oder anderer harter Materialien können während des Schneidevorgangs raue Kanten entstehen. Dies kann auf die erhöhte Abnutzung der Klingen zurückzuführen sein, die ihre Schärfe und Präzision bei längerem Gebrauch möglicherweise nicht beibehalten. Um dieses Problem zu beheben, ist eine optionale Klinge mit einer etwas geringeren Härte (HRC 56/57) für 6,5/10 mm Scheren erhältlich. Diese Klinge ist so konzipiert, dass sie ein ausgewogenes Verhältnis zwischen Härte und Zähigkeit bietet, wodurch das Auftreten von rauen Kanten verringert und die allgemeine Schnittqualität verbessert wird.

Ausführlichere Informationen über die Materialien, die für hydraulische Scherenmesser verwendet werden, finden Sie im Leitfaden "8 Häufig verwendete Materialien für die Klinge einer hydraulischen Schere." Diese Ressource bietet einen detaillierten Einblick in die Eigenschaften und Anwendungen der verschiedenen Messerwerkstoffe und hilft Ihnen bei der Auswahl des richtigen Messers für Ihre spezifischen Schneidanforderungen, indem Sie die Materialzusammensetzung und -härte von Scherenmessern kennen.

Beim Betrieb von Schermaschinen ist die Einstellung des Messerwinkels und des Schnittspaltes von entscheidender Bedeutung, um optimale Schneidergebnisse zu erzielen. Diese Einstellungen sind in hohem Maße von dem zu bearbeitenden Material abhängig, da verschiedene Materialien unterschiedliche Eigenschaften wie Dicke, Härte und Zugfestigkeit aufweisen.

Der Messerwinkel, der oft als "Spanwinkel" oder "Neigungswinkel" bezeichnet wird, spielt beim Scherprozess eine wichtige Rolle. Die Einstellung dieses Winkels kann verschiedene Auswirkungen auf die Qualität des Schnitts und die Gesamteffizienz der Schermaschine haben.

Der Abstand zwischen den Messern ist ein weiterer wichtiger Parameter, der sorgfältig eingestellt werden muss. Ein ordnungsgemäßer Abstand gewährleistet einen sauberen Schnitt und verlängert die Lebensdauer der Klingen.

Moderne Schermaschinen sind häufig mit fortschrittlichen Steuerungssystemen ausgestattet, die eine Anpassung und Überwachung des Messerwinkels und -spiels in Echtzeit ermöglichen.

Die Einstellung des Messerwinkels und des Schnittspiels bei Schermaschinen ist ein entscheidender Aspekt, um qualitativ hochwertige Schnitte und einen effizienten Betrieb zu erzielen. Wenn die Bediener die Auswirkungen dieser Einstellungen verstehen und auf der Grundlage der Materialeigenschaften präzise Änderungen vornehmen, können sie die Leistung ihrer Schermaschinen verbessern und hervorragende Ergebnisse erzielen. Regelmäßige Überwachungen und Anpassungen, die durch fortschrittliche Kontrollsysteme erleichtert werden, gewährleisten darüber hinaus einen konsistenten und zuverlässigen Scherenbetrieb.

Bei der Verwendung einer hydraulischen Schermaschine ist die Mindestschnittbreite ein entscheidender Faktor, um die Qualität und Präzision des Schnitts zu gewährleisten. Die Richtlinien für die Mindestschnittbreite variieren je nachdem, ob es sich um eine präzise Schere handelt oder nicht.

Beim unpräzisen Scheren sollte die Breite des gescherten Streifens nicht weniger als das Dreifache der Blechdicke betragen. Dieser Richtwert trägt dazu bei, übermäßige Verformungen zu vermeiden und einen stabileren Schneidprozess zu gewährleisten. Wenn die Blechdicke beispielsweise 5 mm beträgt, sollte die Mindestbreite des abgescherten Streifens mindestens 15 mm betragen.

Für das Präzisionsscheren sind die Anforderungen noch strenger. Die Breite des gescherten Materials sollte mindestens das Sechsfache der Blechdicke betragen. Dieses höhere Verhältnis ist notwendig, um eine Verformung oder Biegung des Materials zu vermeiden, die die Präzision und Qualität des Schnitts beeinträchtigen kann. Beträgt die Blechdicke beispielsweise 5 mm, sollte die Mindestbreite des abgescherten Streifens mindestens 30 mm betragen.

Bei der Bewertung der Qualität des Scherschneidens mit einer hydraulischen Schneidemaschine müssen mehrere Schlüsselparameter berücksichtigt werden, insbesondere für ein 2 mm dickes, normales kaltgewalztes Blech. Diese Parameter gewährleisten die Präzision und Konsistenz des Scherprozesses, was für die Qualität des Endprodukts entscheidend ist. Nachstehend finden Sie die detaillierten Kriterien für die Bewertung der Schergenauigkeit:

Durch die Einhaltung dieser Parameter kann die Schergenauigkeit einer hydraulischen Schneidemaschine effektiv bewertet und aufrechterhalten werden. Die Sicherstellung von Parallelität, Geradheit und Wiederholgenauigkeit innerhalb der vorgegebenen Toleranzen garantiert qualitativ hochwertige Scherergebnisse, die für die nachfolgenden Fertigungsprozesse und die Gesamtqualität des Endprodukts entscheidend sind.

Wenn Sie diese detaillierten Anweisungen befolgen, können Sie den ordnungsgemäßen Einbau und die optimale Leistung der Messer an Ihrer hydraulischen Schermaschine sicherstellen.

Das Messerspiel ist ein entscheidender Faktor für den Betrieb von Schermaschinen. Es wirkt sich direkt auf die Qualität der gescherten Oberfläche und die Lebensdauer des Messers aus. Eine korrekte Einstellung gewährleistet einen effizienten und sicheren Betrieb. Hier finden Sie eine detaillierte Anleitung zum Einstellen des Messerspiels:

In der Regel beträgt der Standardabstand zwischen Ober- und Untermesser etwa 0,02 mm, was in etwa der Dicke eines A4-Papiers entspricht. Eine gängige Methode zur Einstellung des Messerspiels während der Installation ist das Schneiden von Papier mit der Schermaschine.

Dies ist ein häufiger Fehler, der von Laien bei der Installation der Klingen gemacht wird. Um zu verhindern, dass die Klingen aneinander stoßen, wird der Spalt oft unnötig vergrößert, was nicht korrekt ist.

Nach längerem Gebrauch der Schere ist eine regelmäßige Einstellung des Klingenspiels erforderlich. Es wird empfohlen, das Messerspiel auf etwa 10% der Blechdicke einzustellen. Das untere Messer ist an der hydraulischen Schere befestigt, und das Messerspiel kann nur durch Änderung der Position des oberen Messers eingestellt werden. Der Mindestabstand sollte zwischen 0,05-0,1 mm liegen.

Eine ordnungsgemäße Einstellung des Messerspiels ist für die Erhaltung der Qualität der Scherfläche und die Verlängerung der Lebensdauer der Messer unerlässlich. Regelmäßige Kontrollen und Einstellungen, insbesondere nach längerem Gebrauch, gewährleisten einen effizienten und sicheren Betrieb der Schermaschine.

Die ordnungsgemäße Wartung einer hydraulischen Schermaschine ist entscheidend für ihre Langlebigkeit, Zuverlässigkeit und Sicherheit. In diesem Leitfaden werden die wichtigsten Wartungsaufgaben beschrieben, einschließlich täglicher Schmierung, Reinigung und spezifischer Sicherheitshinweise.

Bei der Durchführung von Wartungsarbeiten an der Schermaschine muss die Sicherheit unbedingt Vorrang haben. Befolgen Sie diese Schritte, um eine sichere Arbeitsumgebung zu gewährleisten:

Die Schmierung ist für den reibungslosen Betrieb der Schermaschine unerlässlich. Befolgen Sie diese Richtlinien:

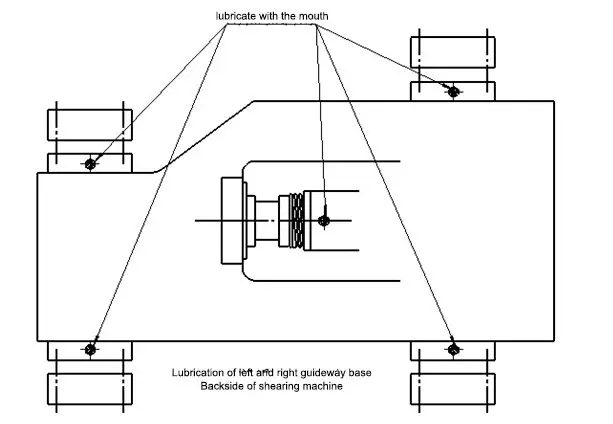

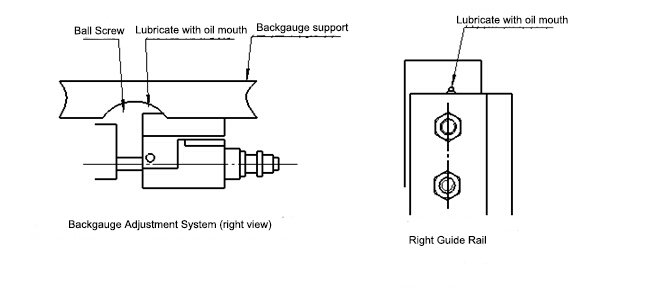

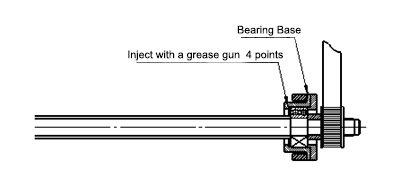

Die Schmierstellen sind unten dargestellt:

| Nein. | Schmierstelle | Schmierfett |

|---|---|---|

| 1 | Kugelumlaufspindel, Mutter und Spindellager | Schmierfett auf Kalziumbasis |

| 2 | Führungsschiene und Gleitführungssockel | Schmierfett auf Kalziumbasis |

| 3 | Gleitblock-Führungsschiene | Schmierfett auf Kalziumbasis |

| 4 | Schraube und Mutter zur Einstellung der Führungsschiene und des Spiels | Schmierfett auf Kalziumbasis |

Für eine optimale Leistung sollten Sie die folgenden Hydrauliköle verwenden:

| Hersteller | Hydraulisches Öl |

|---|---|

| ESSO | NUTO H46 |

| SHELL | TELLUS 46 |

| GULF | HARMONY 46 AW |

| BP | HLP46 |

| TBXACO | RANDO OIL 46 |

| MOBIL-ÖL | MOBIL DTE 25 |

Ein regelmäßiger Austausch des Hydrauliköls ist für die Erhaltung der Leistung der Schermaschine von entscheidender Bedeutung. Befolgen Sie diese Schritte:

Um einen zuverlässigen Betrieb zu gewährleisten, halten Sie sich an die folgenden Wartungsverfahren, die auf einer 5-Tage-Woche mit 8 Stunden Arbeit pro Tag basieren:

Wenn Sie diese Wartungsrichtlinien befolgen, können Sie den effizienten und sicheren Betrieb Ihrer hydraulischen Schermaschine gewährleisten und so ihre Lebensdauer verlängern und ihre Leistungsfähigkeit erhalten.

| Artikel | Die Aufmerksamkeitspunkte | Zeitraum |

|---|---|---|

| Ganzer Körper | Bürsten Sie Staub und Schmutz von der Maschine, ölen Sie die Klinge leicht ein. | wöchentlich |

| Schieberegler | Schmierung der Waffe | wöchentlich |

| Hinteranschlagstützlager | Schmierung der Waffe | wöchentlich |

| Hinteranschlag-Kugelumlaufspindel | Schmierung der Waffe | wöchentlich |

| Führungsschiene für Schieber | Prüfen Sie die Einstellung des Derricks | 3 Monate |

| Positionierung des Rückanschlags prüfen | Wenn die Positionsabweichung der Rücklaufsperren mehr als + 0,1 mm beträgt, setzen Sie sie bitte zurück. | 3 Monate |

| Hydraulische Teile und Systeme | Prüfen Sie den Ölstand im Tank. Wenn Sie das neue Öl ersetzen müssen, wechseln Sie den Filter auf 20um | wöchentlich |

| Das alte Öl ablassen und das neue Öl einfüllen | 12 Monate zum 1. Mal | |

| Überprüfen Sie alle Ventile, das Hydrauliksystem, die Schläuche und die Anschlüsse, um Leckagen und Verstopfungen zu vermeiden, und tauschen Sie sie bei Bedarf aus. | 3 Monate | |

| Überprüfen Sie die Sauberkeit der Import- und Exportfilter | 3 Monate | |

| Fußschalter | Überprüfen Sie das Pedal des Fußschalters auf Verformung, Bruch usw. | monatlich |

| Elektrische Steuergeräte | Überprüfen Sie die Endschalter im Schaltschrank, und die Abnutzung und der Brand müssen rechtzeitig ersetzt werden | 3 Monate |

| Schere | Beobachten Sie den Verschleiß und die Anomalien der Luftmetallschere | 3 Monate |

| Fingerschützer | Überprüfen Sie die Schutzvorrichtung der Blechschere, um zu verhindern, dass die Finger in den Gefahrenbereich gelangen. | monatlich |

Sie können auf den untenstehenden Link klicken, um sowohl die Gebrauchsanweisung für die Schwingschnittschere als auch für die Tafelschere anzusehen.

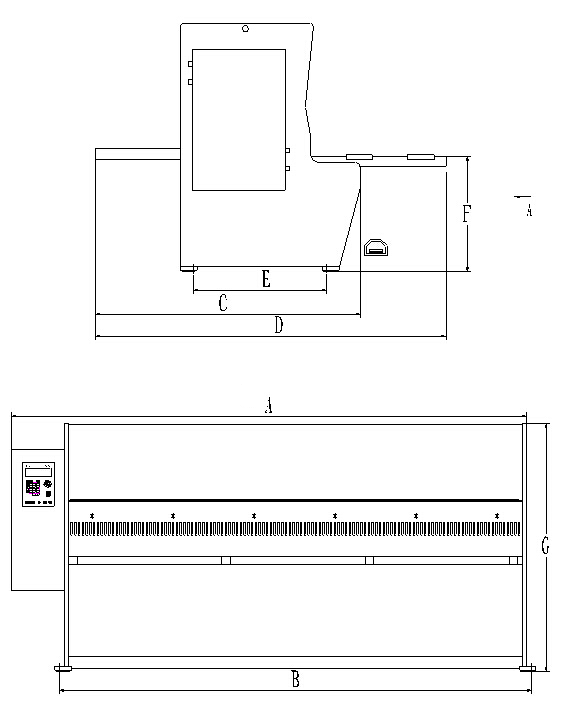

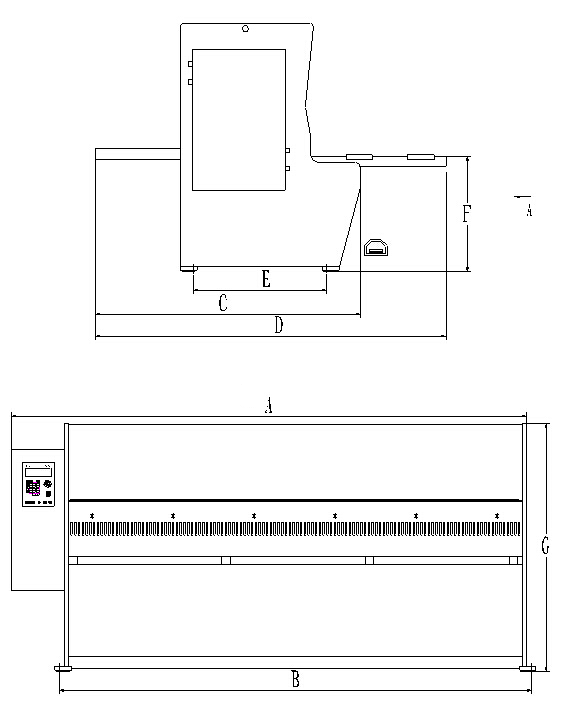

Hier sind die Zeichnungen:

Hier sind die Zeichnungen:

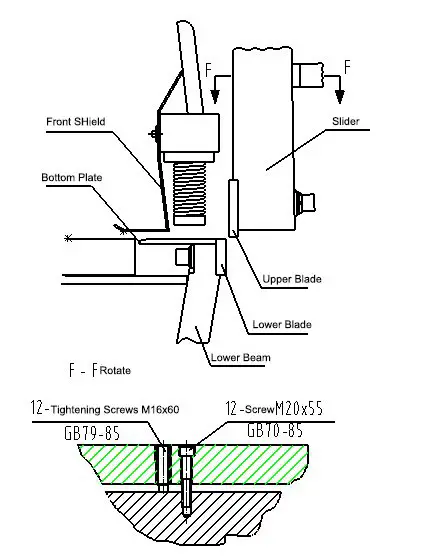

1. Schiebereglerbewegung nach oben und unten

Wenn das Öl aus der Hauptölleitung in das Dreistellungs-Vierwegeventil S6 geleitet wird, wird S6Y1A erregt. Das Öl gelangt dann durch S6P in S6B, öffnet das Einwegventil S8 und fließt in die untere Kammer des rechten Zylinders (der linke und der rechte Zylinder sind in Reihe geschaltet), wodurch das Öl aus dem rechten Tank in die untere Kammer des linken Zylinders fließt.

Das Öl in der oberen Kammer des linken Zylinders gelangt in S6A und dann in S6T, wodurch sich der Schieber nach oben bewegt.

Wird S6Y1 erregt, gelangt das Öl über S6 in S6A, dann in die obere Kammer des linken Zylinders und anschließend in die obere Kammer des rechten Zylinders.

Das Öl überwindet den Druck des Gegendruckventils S7 und gelangt über S6B in S6T und dann zurück in den Öltank, wodurch sich der Schieber nach unten bewegt.

2. Einstellen des Scherwinkels

Wenn es keinen Einstellwert für den Scherwinkel der Schermaschine gibt, kann sich der Läufer nicht auf und ab bewegen. Daher muss der Scherwinkel über die Steuerung eingestellt werden.

Der Scherwinkel wird wie folgt eingestellt:

Wenn das Öl in das Dreistellungs-Vierwegeventil S2 geleitet und Y2A erregt wird, tritt das Öl durch S2P in S2B ein, öffnet das hydraulische Einwegeventil S3 und fließt in die untere Kammer des linken Zylinders und in die obere Kammer des rechten Zylinders, wodurch die obere Kammer des linken Ölzylinders keinen Kreislauf bildet und sich nicht bewegt.

Wenn das Öl in der unteren Kammer des rechten Zylinders über S6T, das Gegendruckventil S7 und das Ventil S6B in den Öltank zurückfließt, wird der Schnittwinkel kleiner.

Wird dagegen Y2B erregt, gelangt das Öl durch S2P in S2A, öffnet das Einwegventil S4 und fließt in die untere Kammer des rechten Ölzylinders.

Das Öl in der oberen Kammer des rechten Zylinders kann nur in das hydraulische Einwegventil S3 gelangen (zu diesem Zeitpunkt ist das S3-Ventil geöffnet), und das Öl gelangt durch S2B in S2T, wodurch der Scherwinkel größer wird.

Die Beziehung zwischen Scherwinkel und Querkraft:

| Baustahl (mm) | 6 | 8 | 10 | 13 | 13 | 13 | 13 | 16 | 16 | 20 |

|---|---|---|---|---|---|---|---|---|---|---|

| Rostfreier Stahl (mm) | 3 | 4 | 6 | 8 | 8 | 8 | 8 | 10 | 10 | 12 |

| Scherkraft (KN) | 132 | 220 | 430 | 730 | 620 | 620 | 650 | 730 | 850 | 1270 |

| Einstellung des Scherwinkels (°) | 0.5-2.5 | 0.5-2.5 | 0.5-2 | 0.5-2 | 0.5-2.5 | 0.5-2.5 | 0.5-2 | 0.5-3 | 0.5-2.5 | 0.5-3 |

3. Die Arbeit des Niederhalterzylinders

Wenn das Öl durch das Proportionalventil S10 (dessen Proportionaldruck durch einen elektrischen Lichtbogendruckeinstellschalter gesteuert wird) in das Wegeventil S9 eintritt, tritt das Öl bei Aktivierung von S9 durch S9P in S9A und dann in die obere Kammer der Klemmvorrichtung ein, wodurch sich der Klemmkolben nach unten bewegt und eine Kompression erzeugt.

Wenn S9 den Strom verliert, wird der Spannkolben durch die interne Feder der Klemme nach oben gedrückt, wodurch das Öl in der oberen Kammer des Spannzylinders durch das S9-Ventil in S9T gelangt und die Spannvorrichtung zurückgesetzt wird.

| Nein. | Artikel | Betrag | Preis (RMB) |

|---|---|---|---|

| 1 | Zahnriemen | 1 | 150 |

| 2 | O-Ring | 1 | 10 |

| 3 | O-Ring | 1 | 12 |

| 4 | Dichtungsring | 4 | 174 |

| 5 | Staubdichter Ring | 2 | 302 |

Unter der Leitung des Leiters der Blechbearbeitungswerkstatt muss der Bediener einer hydraulischen Schermaschine:

Durch die Einhaltung dieser Verantwortlichkeiten und Verfahren gewährleistet der Bediener einer hydraulischen Schermaschine einen sicheren, effizienten und qualitativ hochwertigen Betrieb in der Blechwerkstatt.

Hydraulische Scheren sind wichtige Werkzeuge in der Metallverarbeitungsindustrie, die hauptsächlich zum Schneiden von Stahlplatten verwendet werden. Diese Maschinen gibt es in verschiedenen Konfigurationen, wobei die gängigsten für die Bearbeitung von Stahlplatten mit einer Dicke von 4-8 mm und einer Breite von 2,5-3,2 m ausgelegt sind.

Das Verständnis der Unterschiede und der Preispunkte dieser Maschinen kann dabei helfen, eine fundierte Entscheidung zu treffen, die auf den spezifischen Anforderungen der anstehenden Schneidaufgaben basiert.

Der genaue Unterschied zwischen Pendelbalkenschere und Tafelschere kann überprüft werden hier.

Die Auswahl der richtigen hydraulischen Schermaschine für Ihre Bedürfnisse umfasst mehrere entscheidende Schritte. Dieser Leitfaden soll Ihnen dabei helfen, eine fundierte Entscheidung zu treffen, die Ihren spezifischen Anforderungen und Ihrem Budget entspricht.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Hydraulische Schermaschinen sind äußerst vielseitig und können eine breite Palette von Metallmaterialien mit unterschiedlichen Stärken und Eigenschaften schneiden. Diese Maschinen können Kohlenstoffstahlbleche, Edelstahlbleche (sowohl warm- als auch kaltgewalzte Varianten) und Aluminiumbleche, die häufig in der Luft- und Raumfahrt-, Automobil- und Elektronikindustrie verwendet werden, effizient schneiden. Darüber hinaus können hydraulische Scheren auch andere Metalle wie Messing, Kupfer und verschiedene Legierungen bearbeiten.

Die Maschinen sind in der Lage, Bleche und Platten mit einer Stärke von sehr dünn bis typischerweise 40 mm oder mehr zu schneiden, je nach Kapazität der Maschine. Die einstellbaren Scherwinkel und Messerabstände der hydraulischen Schermaschinen ermöglichen ein effektives Schneiden von Materialien mit unterschiedlichen Dicken und gewährleisten minimalen Verzug und hohe Genauigkeit.

In spezifischen Anwendungen werden hydraulische Scheren in der Luft- und Raumfahrtindustrie zum Schneiden von hochfesten Stahlplatten für Flugzeugteile, in der Automobilindustrie zum Schneiden von Stahl- und Aluminiumplatten für Fahrzeugkomponenten wie Karosserien und Türen und in der Produktion von Haushaltsgeräten und Elektronik zum Schneiden von Edelstahl- und Aluminiumplatten für Produkte wie Kühlschränke, Klimaanlagen und Gehäuse von elektronischen Geräten eingesetzt. Insgesamt sind hydraulische Schermaschinen in verschiedenen Industriezweigen unverzichtbar, da sie eine Vielzahl von Metallwerkstoffen bearbeiten können.

Bei der Entscheidung zwischen einer manuellen mechanischen Schermaschine und einer CNC-gesteuerten hydraulischen Schermaschine müssen mehrere Faktoren berücksichtigt werden: Präzision, Geschwindigkeit, Kontrolle, Wartung und spezifische Anforderungen der Werkstatt.

CNC-gesteuerte hydraulische Schermaschinen zeichnen sich durch Präzision und Genauigkeit aus. Sie bieten Toleranzen von ±0,1 mm und erzeugen hochwertige Schnitte mit minimaler Materialverformung. Im Gegensatz dazu sind manuelle mechanische Schermaschinen zwar genau, können aber nicht die Präzision erreichen, die für kritische Anwendungen erforderlich ist.

Was die Geschwindigkeit betrifft, so können mechanische Schermaschinen 60 bis 100 Schnitte pro Minute ausführen, was sie ideal für die Massenproduktion macht. Sie erfordern jedoch regelmäßige Ruhepausen und die Einstellung des Schneidspalts. Hydraulische Schermaschinen arbeiten mit einer langsameren Geschwindigkeit von 20-30 Schnitten pro Minute und eignen sich aufgrund der Flüssigkeitsdynamik für präzises Schneiden bei geringeren Stückzahlen.

Steuerung und Automatisierung sind wesentliche Vorteile von CNC-gesteuerten hydraulischen Maschinen. Sie verfügen über automatische Einstellungen, digitale Anzeigen und eine präzise Steuerung der verschiedenen Schneidparameter, was menschliche Fehler reduziert. Manuellen mechanischen Maschinen fehlen diese Automatisierungsmerkmale, was zu möglichen Unstimmigkeiten im Schneidprozess führt.

Auch bei der Wartung und den Kosten gibt es Unterschiede. Hydraulische Schermaschinen erfordern eine regelmäßige Wartung des Hydrauliksystems, was die Kosten in die Höhe treiben kann. Mechanische Schermaschinen sind einfacher und leichter zu warten, da sie kein Hydrauliköl benötigen und somit umweltfreundlicher sind. Sie bergen jedoch mehr Sicherheitsrisiken und müssen regelmäßig eingestellt werden.

Ein weiterer Aspekt ist die Sicherheit. Hydraulische Maschinen haben in der Regel einen eingebauten Überlastungsschutz und sind sicherer in der Bedienung. Mechanische Maschinen mit ihren schnellen mechanischen Bewegungen und der manuellen Bedienung bergen mehr Sicherheitsrisiken.

Zusammenfassend lässt sich sagen, dass eine mechanische Schermaschine besser geeignet ist, wenn in Ihrem Betrieb hohe Stückzahlen produziert werden sollen und weniger Wert auf Präzision gelegt wird. Für präzises Schneiden kleinerer Mengen mit automatischer Steuerung ist eine CNC-gesteuerte hydraulische Schermaschine vorzuziehen. Berücksichtigen Sie auch die Wartungskosten und die Sicherheitsmerkmale: Hydraulische Maschinen bieten mehr Sicherheit und Automatisierung auf Kosten eines höheren Wartungsaufwands, während mechanische Maschinen einfacher und umweltfreundlicher sind.

Beim Kauf einer hydraulischen Schermaschine müssen mehrere wichtige Spezifikationen und Faktoren berücksichtigt werden, um sicherzustellen, dass die Maschine Ihre spezifischen Anwendungsanforderungen erfüllt und effizient arbeitet.

Berücksichtigen Sie zunächst die Art und Dicke des Materials, das Sie schneiden wollen. Die Maschine muss die für Ihr Material geeignete maximale Schneidkapazität und Tonnage haben, da eine unzureichende Tonnage zu schlechter Schnittqualität und geringerer Effizienz führen kann.

Bestimmen Sie als nächstes die gewünschte Schnittlänge. Die Maschine sollte eine Schnittlänge haben, die ausreicht, um Ihr Material in einem einzigen Schnitt zu verarbeiten, um Ineffizienzen und längere Produktionszeiten zu vermeiden.

Auch die Qualität und der Typ der Klinge sind entscheidend. Die Klingen sollten aus haltbarem Material wie legiertem Stahl bestehen und für das zu schneidende Material geeignet sein, um eine hohe Scherqualität zu gewährleisten. Regelmäßiges Nachstellen oder Auswechseln kann erforderlich sein.

Das Steuerungssystem der Maschine wirkt sich auf ihre Präzision und Effizienz aus. Die Optionen reichen von manuellen bis hin zu automatischen Steuerungssystemen, wobei moderne CNC-Systeme wie die von Cybelec oder Delem eine höhere Automatisierung und Präzision bieten.

Sicherheitsmerkmale sind von größter Bedeutung. Achten Sie auf Maschinen mit Schutzvorrichtungen, Not-Aus-Tasten und Sicherheitsverriegelungen, um Unfälle und Verletzungen zu vermeiden.

Die Struktur und Konfiguration der Maschine, einschließlich des Gehäuses, der Werkzeugauflagen, des Hydrauliksystems und des Mechanismus zur Einstellung des Schnittspalts, sollte robust und zuverlässig sein. Stellen Sie sicher, dass die Maschine eine gute Festigkeit und Steifigkeit aufweist und dass das Hydrauliksystem leicht zu warten ist.

Die Einstellung des Klingenspaltes ist für die Anpassung an unterschiedliche Materialstärken unerlässlich. Eine korrekte Einstellung verhindert eine Beschädigung des Messers und gewährleistet saubere Schnitte.

Der Scherwinkel, in der Regel zwischen 0,5° und 3,5°, beeinflusst die Materialverformung. Ein kleinerer Scherwinkel kann die Schnittqualität verbessern, erfordert aber möglicherweise mehr Kraft.

Auch das Budget und die Investitionsrendite (ROI) sind wichtige Faktoren. Stellen Sie sicher, dass die Maschine in Ihr Budget passt und eine zufriedenstellende Kapitalrendite bietet, um finanzielle Belastungen zu vermeiden.

Wartung und Service sind entscheidend für die Langlebigkeit und Effizienz der Maschine. Regelmäßige Wartungsarbeiten wie Schärfen der Messer, Ölwechsel und elektrische Inspektionen sind notwendig, um die Maschine in optimalem Zustand zu halten.

Schließlich sollten Sie auch Ihre künftigen Produktionsanforderungen berücksichtigen. Die Maschine sollte vielseitig genug sein, um potenzielle Erweiterungen und spezielle Anforderungen zu bewältigen, die sich ergeben könnten.

Durch die Bewertung dieser Faktoren können Sie eine hydraulische Schermaschine auswählen, die Ihre speziellen Anforderungen erfüllt, die Effizienz steigert und eine gute Investitionsrendite bietet.

Um Ihre hydraulische Schermaschine optimal zu warten, halten Sie sich an die folgenden Praktiken:

Betreiben Sie die Maschine streng nach den Richtlinien des Herstellers. Reinigen Sie die Maschine regelmäßig mit einer Bürste oder Druckluft, um Staub, Metallspäne und Ablagerungen zu entfernen, insbesondere im Bereich des Schneidbereichs, des Hinteranschlags und der Führungsschienen. Schmieren Sie bewegliche Teile und Baugruppen gemäß den Anweisungen des Herstellers und stellen Sie sicher, dass das Schmieröl sauber und frei von Ausscheidungen ist.

Ersetzen Sie das Schmierfett im Motorlager regelmäßig und schmieren Sie alle vorgesehenen Stellen täglich, insbesondere bei Maschinen mit dezentralen Schmiersystemen. Prüfen Sie kritische und bewegliche Teile regelmäßig auf Verschleiß, Beschädigung oder Fehlausrichtung. Prüfen Sie die Klinge auf Absplitterungen oder Stumpfheit und schleifen oder ersetzen Sie sie bei Bedarf. Überprüfen Sie Keilriemen, Griff, Knopf und Knöpfe auf Schäden oder starke Abnutzung und tauschen Sie sie umgehend aus.

Prüfen Sie den Hydraulikölstand regelmäßig und halten Sie ihn auf dem empfohlenen Niveau. Prüfen und ersetzen Sie die Hydraulikfilter gemäß den Richtlinien des Herstellers und überprüfen Sie das Hydrauliksystem auf Leckagen oder Schlauchschäden und beheben Sie alle Probleme sofort. Überprüfen Sie regelmäßig die elektrischen Anschlüsse auf Verschleiß, Beschädigung oder Lockerung und stellen Sie sicher, dass alle Anschlüsse sicher sind. Halten Sie das Bedienfeld sauber und schützen Sie es vor Wasser, Staub oder übermäßiger Hitze, und aktualisieren Sie Software und Firmware wie empfohlen.

Führen Sie vor jeder Wartung oder Inspektion Lockout/Tagout-Verfahren ein, um eine versehentliche Aktivierung der Maschine zu verhindern. Stellen Sie sicher, dass nur bestimmtes Personal die Maschine bedient und dass sie angehalten wird, wenn sie unbeaufsichtigt ist. Reinigen Sie die Maschine wöchentlich gründlich und schmieren Sie die Oberflächen der Führungsschienen, Gleitflächen, Kugeln und Schrauben. Schmieren und reinigen Sie täglich die Werkzeugmaschinen und prüfen Sie die Schrauben zur Werkzeugbefestigung, die Übertragungsmechanismen, das Handrad, die Schrauben der Tischhalterung und die Heberleitungen und ziehen Sie sie nach.

Prüfen Sie den Öl- und Stickstoffstand in jedem Schmieröltank, tanken Sie vorschriftsmäßig nach und vergewissern Sie sich, dass das Ölfenster hell ist und der Öltank frei von Ablagerungen ist. Prüfen Sie die Getriebeteile auf Lockerheit und das Ineinandergreifen von Zahnrädern und Zahnstangen und stellen Sie sie gegebenenfalls ein oder tauschen Sie sie aus. Entfernen Sie altes Fett von der Kugelumlaufspindel und ersetzen Sie es durch neues. Reinigen Sie verschiedene Ventile und Filter und wechseln Sie das Öl nach Bedarf. Prüfen Sie die Oberfläche des Motorkommutators, entfernen Sie Grate, reinigen Sie das Kohlepulver und ersetzen Sie abgenutzte Kohlebürsten.

Vermeiden Sie das Schneiden von zu langen und dicken Materialien wie Schnellarbeitsstahl, Werkzeugstahl oder Gusseisen, und schneiden Sie nicht über die angegebene Materialoberfläche hinaus, um Maschinenschäden zu vermeiden. Überwachen Sie die Temperatur des Kraftstofftanks und schalten Sie die Maschine ab, wenn sie über 60 Grad steigt. Achten Sie auf abnormale Ausfälle von Spannmechanismen, Kupplungen und Bremsen und stoppen Sie die Maschine sofort, wenn Probleme festgestellt werden.

Wenn Sie diese umfassenden Wartungsschritte befolgen, können Sie sicherstellen, dass Ihre hydraulische Schermaschine optimal funktioniert und eine lange Lebensdauer hat.