Haben Sie sich jemals gefragt, warum Ihr Hydrauliksystem so laut ist? In diesem Artikel werden die Hauptursachen für Geräusche in Hydrauliksystemen, wie z. B. Hydraulikpumpen und Steuerventile, aufgeschlüsselt und praktische Methoden zur Reduzierung oder Beseitigung dieser Störungen vorgestellt. Wenn Sie die Ursachen - wie Druckschwankungen, Kavitation und mechanische Vibrationen - verstehen, lernen Sie wirksame Strategien kennen, um sicherzustellen, dass Ihre Maschinen reibungslos und leise laufen. Tauchen Sie ein und entdecken Sie die Geheimnisse eines leiseren, effizienteren Hydrauliksystems.

Bei der mechanischen Bearbeitung können die Geräusche und Vibrationen des Hydrauliksystems einen direkten Einfluss auf die Genauigkeit des bearbeiteten Werkstücks haben.

Unter Lärm versteht man eine Schwingungswelle, die von einer bestimmten Schallquelle erzeugt wird.

Es gibt zahlreiche Ursachen für Geräusche in Hydrauliksystemen, darunter Spannungsschwankungen, mechanische Systeme, Last- und Durchflussänderungen, Kavitation durch Lufteintritt sowie Öl- und Flüssigkeitseinschlüsse.

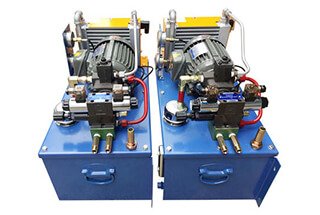

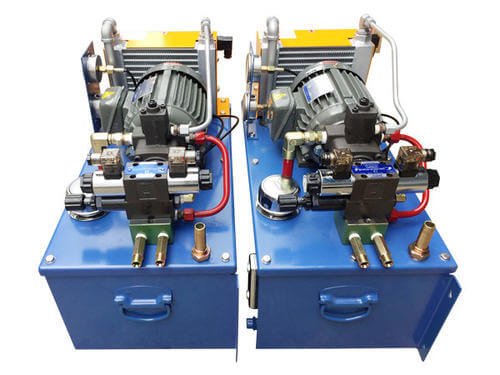

Schwankungen in der Netzspannung, Laständerungen, Druckschwankungen und Durchflusspulsationen können zu Geräuschen und Vibrationen in Hydraulikpumpen beitragen.

Schwankungen in der Spannung des Stromnetzes führen zu Durchflusspulsationen in der Hydraulikpumpe und damit zu Schwankungen im Pumpenauslass und im Leitungsdruck, was wiederum zu Flüssigkeitsgeräuschen aufgrund von Durchfluss- und Druckschwankungen führt.

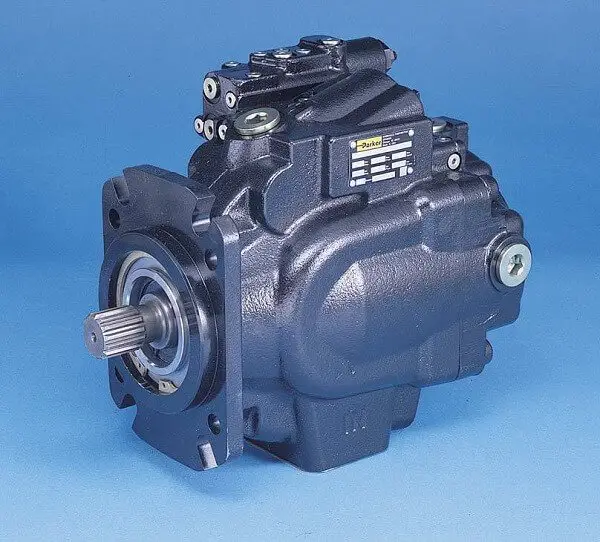

Die Ansammlung von Druck in eingeschlossenen Bereichen im Ölsystem kann auch Flüssigkeitsgeräusche in der Hydraulikpumpe erzeugen. Wenn beispielsweise der Zylinderblock einer Schräg-Axialkolbenpumpe während der Drehung den oberen Totpunkt erreicht, erzeugt der plötzliche Anstieg des Ansaugdrucks auf den Auslassdruck, wenn sich der Flüssigkeitsdruck im Kolbenhohlraum mit dem Ölauslasshohlraum verbindet, einen großen Druckstoß.

Ähnliche Druckstöße treten auf, wenn sich der Zylinderblock im unteren Totpunkt befindet. Diese Druckstöße sind die Hauptquelle für Geräusche in der Hydraulikpumpe.

Um den von der Hydraulikpumpe erzeugten Lärm zu minimieren, muss die Kapazität des Stromnetzes ausreichend sein.

Bei der Auswahl einer Hydraulikpumpe ist es wichtig, auf eine niedrige Drehzahl zu achten und gleichzeitig die erforderliche Leistung und Fördermenge zu gewährleisten.

Eine alternative Lösung ist die Wahl einer Verbundpumpe, die die Empfindlichkeit des Überdruckventils erhöht und einen Entlastungskreislauf zur Geräuschreduzierung enthält.

Die Kavitation des Regelventils erzeugt Flüssigkeitsgeräusche, da der Ölstrom durch das Ventilgehäuse einen Luftstrom erzeugt, der zu einer hohen Strömungsgeschwindigkeit an der Regleröffnung führt.

Wenn sich die Durchflussmenge ändert, ändert sich auch der Druck. Wenn der Druck unter den atmosphärischen Druck fällt, trennt sich die im Öl gelöste Luft, wodurch eine große Anzahl von Luftblasen entsteht und hochfrequente Geräusche verursacht werden.

Darüber hinaus können auch Wirbel, die durch ungleichmäßige Ölströmungsgeschwindigkeiten oder die Unterbrechung der Ölströmung im Strahlzustand entstehen, Lärm verursachen.

Um diese Art von Geräusch zu beheben, muss der Gegendruck auf der stromabwärts gelegenen Seite der Regleröffnung erhöht werden, um den Lufttrennungsdruck zu übersteigen.

Die Verwendung einer mehrstufigen Dekompression kann Kavitation verhindern. Im Allgemeinen sollte das Verhältnis von Vordruck zu Hinterdruck an der Düse des Regelventils zwischen 3 und 6 liegen.

Die Druckschwankungen der Hydraulikpumpe können im Ventil Resonanzen hervorrufen, die zu einer erhöhten Geräuschentwicklung führen. Insbesondere die Drosselklappe mit ihrer kleinen Drosselöffnung und hohen Strömungsgeschwindigkeit neigt zur Wirbelbildung.

Gelegentlich kann der Ventileinsatz gegen den Ventilsitz drücken, was zu erheblichen Vibrationen führt.

In solchen Fällen kann das Drosselventil durch ein kleineres Steuerventil ersetzt oder die Drosselblende vergrößert werden.

Wenn ein Wegeventil geöffnet oder geschlossen wird, kann es aufgrund von hydraulischen Stößen Vibrationen und Geräusche verursachen. Wenn zum Beispiel ein Magnet-Wegeventil schnell geschaltet wird, erzeugt es einen hydraulischen Stoß, der heftige Schwankungen im Rohrdruck verursacht, die sich in der gesamten Rohrleitung ausbreiten. Wenn diese Schwankungen die Hydraulikpumpen und -zylinder erreichen, führt dies zu Vibrationen und Geräuschen in diesen Komponenten.

Um diese Art von Vibrationen und Geräuschen zu minimieren, muss der hydraulische Stoß durch die richtige Einstellung von Ventilen und Rohrleitungen reduziert werden.

Unter Ansaugung versteht man in einer Hydraulikpumpe das direkte Ansaugen von Luft durch die Pumpe oder das Vorhandensein von Luft im angesaugten Öl.

Dieses Phänomen verschlechtert nicht nur die Ölqualität, sondern erhöht auch die Geräuschentwicklung und beeinträchtigt den volumetrischen Wirkungsgrad der Hydraulikpumpe, was in einem Hydrauliksystem nicht akzeptabel ist.

Die Hauptursache für dieses Phänomen ist die falsche Einstellung des Kraftstofftanks und der Saugleitung. Um das Ansaugen zu verhindern, sollten die folgenden Maßnahmen ergriffen werden:

Fehler in der Konstruktion, Herstellung und Installation eines Hydrauliksystems können zu Vibrationen und Geräuschen der Komponenten während des Betriebs führen.

Um dieses Rauschen zu eliminieren oder zu reduzieren, können Dämpfungsglieder und Isolationstechniken eingesetzt werden: