Haben Sie sich jemals gefragt, wie eine Tafelschere so präzise funktioniert? Dieser Artikel enthüllt die komplizierte Funktionsweise des Hydrauliksystems und beschreibt Komponenten wie den Motor, die Ölpumpe und die verschiedenen Zylinder. Anhand der Erkenntnisse erfahrener Maschinenbauingenieure lernen Sie die wichtigsten Prinzipien und Techniken zur Fehlerbehebung kennen. Machen Sie sich bereit, Ihr Verständnis für diese faszinierende Maschine zu verbessern!

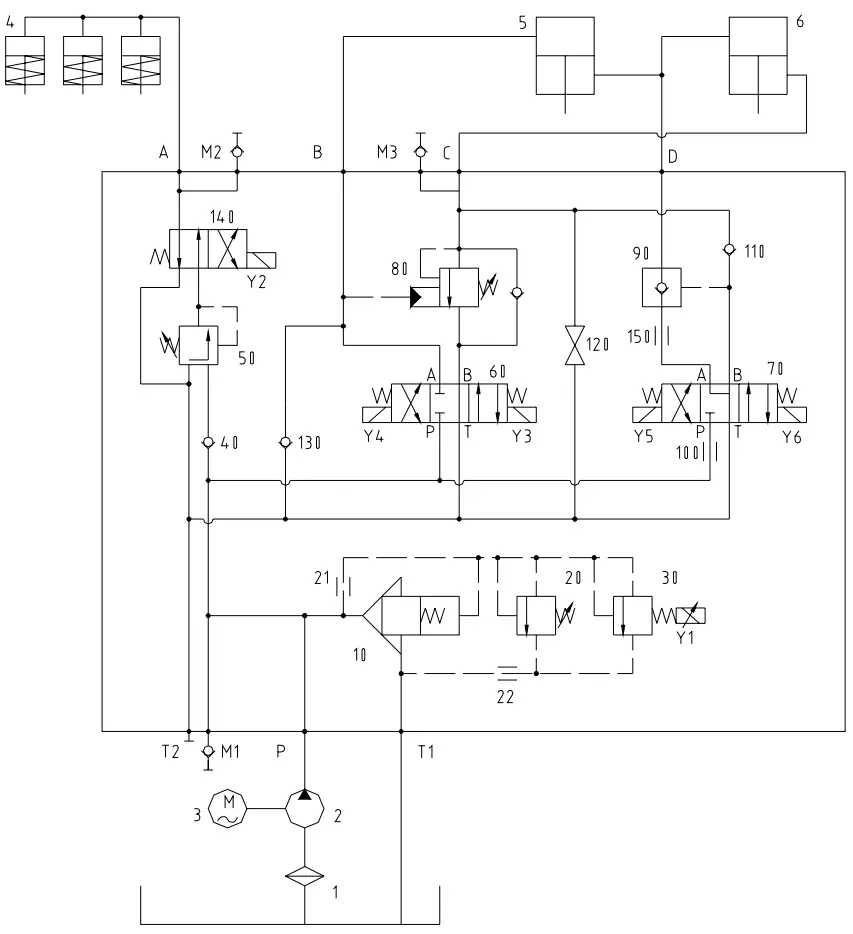

Das Hydrauliksystem der Tafelschere (siehe Abbildung unten) besteht im Wesentlichen aus dem Motor 3, der Ölpumpe 2, dem Druckzylinder 4, dem Hauptzylinder 5, dem Hilfszylinder 6 und einem Ventilsatz von Bosch-Rexroth.

Hydraulischer Schaltplan

Das gesamte System ist vernünftig.

Der Systemdruck wird durch das elektromagnetische Proportional-Überströmventil 30 geregelt, und der Pressdruck des Presszylinders wird durch das Druckreduzierventil 50 geregelt. Seine Änderung kann durch Umschalten der Gänge 0, I und II der am Schaltschrank installierten Druckeinstellschalter gesteuert werden.

Der Hauptaktionsprozess der Maschine ist wie folgt:

Werkzeughalter nach unten:

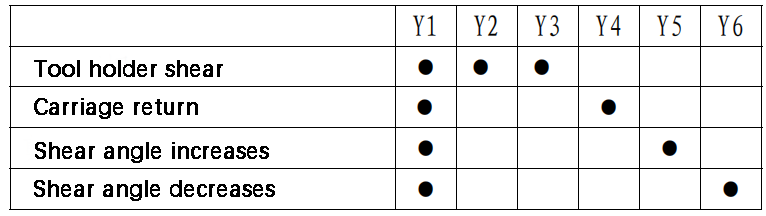

Wenn die Elektromagneten Y1, Y2 und Y3 nach dem Starten der Ölpumpe eingeschaltet werden, wird das Drucköl der Ölpumpe in zwei Wege geteilt.

Ein Weg führt durch die Ventile 40, 50 und 140 in den Pressölzylinder 4 und treibt die Kolbenstange gegen die Federkraft nach unten.

Der andere Weg führt durch das Ventil 60 in die obere Kammer des Hauptzylinders 5. Das Öl in der unteren Kammer des Hauptzylinders 5 gelangt in die obere Kammer des Hilfszylinders 6, und das Öl in der unteren Kammer des Hilfszylinders 6 fließt durch die Ventile 80 und 60 zurück in den Öltank, wodurch der Werkzeughalter nach unten fährt.

Kutsche zurück:

Wenn der Werkzeughalter den unteren Totpunkt erreicht, werden die Elektromagnete Y2 und Y3 ausgeschaltet und Y4 eingeschaltet.

Das Öl des Presszylinders fließt unter der Wirkung der Federkraft durch das Ventil 140 zurück in den Öltank.

Das Drucköl der Ölpumpe gelangt über das Ventil 60 und das Ventil 80 in die untere Kammer des Hilfsölzylinders 6. Das Öl in der oberen Kammer des Hilfsölzylinders 6 tritt in die untere Kammer des Hauptölzylinders 5 ein, und das Öl in der oberen Kammer des Hauptölzylinders 5 fließt durch das Ventil 60 zurück in den Öltank, was den Werkzeughalter zum Rücklauf antreibt.

Reduzierung des Scherwinkels:

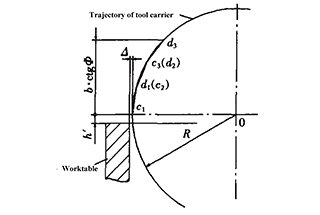

Die Änderung des Scherwinkels erfolgt durch Änderung der Ölmenge in der unteren Kammer des Hauptzylinders 5 und in der oberen Kammer des Hilfszylinders 6.

Wenn sich die Ölpumpe dreht und die Elektromagneten Y1 und Y6 eingeschaltet sind, gelangt das Drucköl der Ölpumpe über die Ventile 100, 70, 150 und 90 in den Serienhohlraum des Hauptzylinders 5 und des Hilfszylinders 6.

Da das Öl im oberen Hohlraum des Hauptzylinders 5 abgedichtet ist, kann das Drucköl die Kolbenstange des Hilfszylinders 6 nur nach unten drücken, wodurch der Scherwinkel verringert wird.

Das Öl in der unteren Kammer des Hilfszylinders 6 fließt durch die Ventile 80 und 60 zurück in den Öltank.

Vergrößerung des Scherungswinkels:

Wenn die Elektromagneten Y1 und Y5 erregt sind, gelangt das Drucköl der Ölpumpe über die Ventile 100, 70 und 110 in die untere Kammer des Hilfsölzylinders 6.

Da das Öl in der oberen Kammer des Hauptölzylinders 5 abgedichtet ist, kann das Drucköl die Kolbenstange des Hilfsölzylinders 6 nur nach oben drücken und so den Scherwinkel vergrößern.

Das Öl in der Serienkammer fließt durch die Ventile 90, 150 und 70 zurück in den Tank.

Die Ursachen:

Lösungen:

Die Ursache:

Der Ventileinsatz des Ventils 10 oder 60 ist durch Fremdkörper verklemmt oder aufgeraut und funktioniert nicht.

Lösung:

Überprüfen, zerlegen und reinigen.

Die Ursache:

Der Ventileinsatz des Ventils 10 oder des Ventils 70 ist durch Fremdkörper verklemmt oder aufgeraut und funktioniert nicht mehr.

Lösung:

Überprüfen, zerlegen und reinigen.

Die Ursache:

Der Ventileinsatz des Ventils 140 ist verklemmt oder durch Fremdkörper aufgeraut und funktioniert nicht mehr.

Lösung:

Überprüfen, zerlegen und reinigen.