Haben Sie sich jemals gefragt, wie leistungsstarke Maschinen mühelos komplexe Aufgaben erfüllen? Die Antwort liegt in ihren Hydrauliksystemen - den unbesungenen Helden der modernen Technik. In diesem Blogbeitrag tauchen wir in die faszinierende Welt der Hydraulik ein und erforschen ihre Prinzipien, Vorteile und vielfältigen Anwendungen in verschiedenen Branchen. Entdecken Sie, wie diese bemerkenswerte Technologie die Art und Weise, wie wir leben und arbeiten, revolutioniert.

Das Hydrauliksystem ist ein Übertragungssystem, das eine Flüssigkeit als Arbeitsmedium verwendet und den Innendruck der Flüssigkeit zur Übertragung, Umwandlung und Steuerung von Leistung (oder Energie) auf der Grundlage des Pascalschen Prinzips der Strömungsmechanik nutzt.

Das Hydrauliksystem ist der Schlüssel zur Steuerung der mechanischen Ausrüstung, um verschiedene Aktionen durchzuführen, und sein technisches Niveau und seine Produktleistung wirken sich direkt auf den Automatisierungsgrad und die Zuverlässigkeit der mechanischen Ausrüstung aus.

Vorteile:

1. Die hydraulische Kraftübertragung Das Gerät arbeitet reibungslos und kann sich bei niedrigen Geschwindigkeiten gleichmäßig bewegen. Wenn sich die Last ändert, ist seine Bewegungsstabilität relativ stabil, und es kann leicht eine stufenlose Geschwindigkeitsregelung während der Bewegung erreichen, und das Regelungsverhältnis ist groß, im Allgemeinen bis zu 100:1, und das Maximum kann 200:1 erreichen.

2. Bei gleicher Leistung hat die hydraulische Übertragungsvorrichtung ein kleines Volumen, ein geringes Gewicht und eine kompakte Struktur, so dass ihre Trägheit gering und die Schaltgeschwindigkeit hoch ist.

3. Die Steuerung und Regelung der hydraulischen Übertragungseinrichtung sind relativ einfach und leicht zu bedienen.

Benachteiligungen:

1. Die hydraulische Übertragungsvorrichtung verwendet Flüssigkeit als Übertragungsmedium, und es gibt unvermeidliche Lecks zwischen den relativen Bewegungsteilen, die einen Volumenverlust verursachen.

Gleichzeitig ist es aufgrund der Komprimierbarkeit des Körpers im Allgemeinen nicht einfach, bei sehr strengen Anforderungen an das Übersetzungsverhältnis (z. B. Gewinde- und Zahnradverarbeitung) zu verwenden.

Um Leckagen zu vermeiden, muss die Fertigungsgenauigkeit von Hydraulikkomponenten hoch sein.

2. Der Ölfluss in den Rohrleitungen und durch die entsprechenden Hydraulikkomponenten führt zu Druckverlusten, mechanischen Reibungsverlusten und Viskositätsreibungsverlusten zwischen den beweglichen Teilen und den fließenden Ölmolekülen sowie zu Volumenverlusten aufgrund von Leckagen, wodurch die Gesamteffizienz des Hydrauliksystems verringert wird.

3. Änderungen der Öltemperatur führen zu Änderungen der Ölviskosität, die die Stabilität des Hydrauliksystems beeinträchtigen, so dass es schwierig ist, das Hydraulikgetriebe in Umgebungen mit niedrigen und hohen Temperaturen zu verwenden.

4. Aufgrund des geringen Abstands zwischen der hydraulischen Vorrichtung und den relativen Bewegungsteilen ist das hydraulische System empfindlich gegenüber Ölverschmutzung, und es müssen Einrichtungen vorhanden sein, um Ölverschmutzung und gute Filtration zu verhindern.

1. Anwendung der hydraulischen Technologie in der Industrie

Die Hydrauliktechnologie wird in der Regel für schwere, große und sehr große Anlagen eingesetzt, z. B. für Hydrauliksysteme in Walzwerken und Stranggussanlagen in der Metallindustrie sowie für Hochgeschwindigkeitsszenarien in der Militärindustrie, z. B. für die Steuerung von Flugzeug- und Schiffsrudern und für Hochgeschwindigkeits-Folgesysteme.

2. Anwendung der Hydrauliktechnologie bei der Windenergieerzeugung

Das hydraulische System wird hauptsächlich zur Regulierung des Blattmoments, der Dämpfung, des Anhaltens und des Bremszustands der Windkraftanlage verwendet.

Die Windturbine für die Windenergieerzeugung besteht aus vielen rotierenden Komponenten. Die Gondel dreht sich in der horizontalen Ebene und rotiert mit dem Windrad um die horizontale Achse, um Strom zu erzeugen.

Bei der Windkraftanlage mit verstellbaren Flügeln müssen sich die Flügel des Windrads um die Mittelachse der Wurzel drehen, um sich an unterschiedliche Windverhältnisse anzupassen. Wenn die Windturbine angehalten wird, muss die Blattspitze geworfen werden, um eine Dämpfung zu bilden.

3. Anwendung der hydraulischen Technologie im militärischen Bereich

Die moderne Kriegsführung ist ein lokaler Krieg unter hochtechnologischen Bedingungen. Hightech ist im militärischen Bereich weit verbreitet, und verschiedene neue Waffen und technologische Waffen werden auf dem Schlachtfeld eingesetzt, wodurch die Plötzlichkeit und die Zerstörungskraft des Krieges in noch nie dagewesenem Maße zunehmen und die Abhängigkeit des Krieges von der Hydrauliktechnologie weiter steigt.

4. Anwendung der Hydrauliktechnologie im Bereich des Maschinenbaus

Hydraulische variable Hochfrequenz-Schlaghämmer haben eine sehr gute Aussicht auf Anwendung in der geologischen Exploration und in Meeresgebieten.

Die Erregungsfrequenz allgemeiner hydraulischer variabler Hochfrequenz-Schlaghämmer beträgt 10-20 Hz, während die neuesten hydraulischen variablen Hochfrequenz-Schlaghämmer, die kürzlich in Japan eingeführt wurden, 60 Hz erreichen können.

Bei der Konstruktion können die Erregungsfrequenz und -amplitude je nach den tatsächlichen Gegebenheiten der Baustelle geändert werden, so dass eine Optimierung der Schwingungs- und Arbeitsbedingungen möglich ist.

5. Anwendung der hydraulischen Technologie im Bereich der Unterwasserarbeiten

Mit der zunehmenden Erforschung des Meeresbodens durch den Menschen in der heutigen Gesellschaft schreitet auch die Entwicklung der Unterwasserrobotertechnologie rasch voran, und ihre Funktionen beschränken sich nicht mehr auf einfache Beobachtungsaufgaben.

Die Augen der Menschen richten sich auf Unterwasserroboter, die offensichtlich mehr Entwicklungsraum und Markt bieten. Im gesamten Betrieb ist die mechanische Hand die am meisten verwendete und komplizierte Komponente.

Die flexible mechanische Hand hilft dem einsatzfähigen Unterwasserroboter, verschiedene Aufgaben unter Wasser mit hervorragenden Ergebnissen zu erledigen.

6. Anwendung der Hydrauliktechnologie im Bereich der Bergbaumaschinen

Der neue Hydraulikbagger hat nicht nur die Vorteile des geringen Gewichts, der geringen Größe, der kompakten Struktur usw., sondern auch eine Reihe von Vorteilen bei der Kraftübertragung, wie z. B. Stabilität, einfache Bedienung und einfache stufenlose Geschwindigkeitsregelung und automatische Steuerung.

Darüber hinaus entwickelt sich die Leistung in Richtung hoher Effizienz, hoher Zuverlässigkeit, Sicherheit, Energieeinsparung, Automatisierung und Intelligenz.

7. Anwendung der Hydrauliktechnologie in Aufzügen

Hydraulische Aufzüge haben die Vorteile einer großen Tragfähigkeit und eines reibungslosen Betriebs, aber die Funktionsweise ist anders.

Die R-Schicht-Führungsschiene ist für die Bewegungsform des hydraulischen Leiteraufzugs geeignet, und die zusammengesetzte Riemenscheibengruppe ist für die Bewegungsform des hydraulischen Aufzugs geeignet.

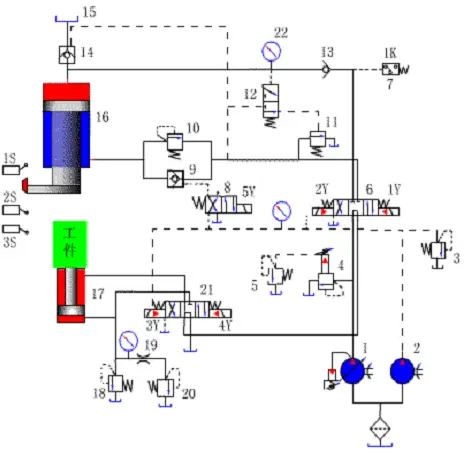

1. Start:

Alle Elektromagnete sind ausgeschaltet, und das Ausgangsöl der Hauptpumpe fließt durch die Mittelentlastung der Ventile 6 und 21.

2. Schnelles Absenken des Hauptzylinders

Die Elektromagneten 1Y und 5Y sind erregt, das Ventil 6 befindet sich in der richtigen Stellung, und das Steueröl strömt durch das Ventil 8, um das elektromagnetisch gesteuerte Einwegventil 9 zu öffnen.

Einlassweg: Pumpe 1, Ventil 6, rechte Position, Ventil 13, obere Kammer des Hauptzylinders.

Rücklauf: Hauptzylinder, untere Kammer, Ventil 9, Ventil 6, rechte Position, Ventil 21, mittlere Position, Öltank.

Der Schieber des Hauptzylinders senkt sich unter der Wirkung seines Eigengewichts schnell ab, und die Pumpe 1 kann, obwohl sie sich im Zustand der maximalen Fördermenge befindet, ihren Bedarf nicht decken, so dass das Öl in der oberen Kammer des Öltanks 15 durch das Füllventil 14 in die obere Kammer des Hauptzylinders gelangt.

3. Langsame Annäherung an das Werkstück und Druckanstieg des Hauptzylinders

Wenn sich der Schieber des Hauptzylinders in eine bestimmte Position absenkt und den Hubschalter 2S auslöst, wird 5Y stromlos, das Ventil 9 schließt und das Öl in der unteren Kammer des Hauptzylinders fließt über das Gegendruckventil 10, das Ventil 6 (rechte Position) und das Ventil 21 (mittlere Position) in den Öltank zurück.

Zu diesem Zeitpunkt steigt der Druck in der oberen Kammer des Hauptzylinders, das Ventil 14 schließt sich und der Hauptzylinder nähert sich unter der Wirkung des von der Pumpe 1 gelieferten Drucköls langsam dem Werkstück.

Nach dem Kontakt mit dem Werkstück nimmt der Widerstand plötzlich zu, und der Druck steigt weiter an, so dass der Förderstrom der Pumpe 1 automatisch abnimmt.

4. Druckhaltung

Wenn der Druck in der oberen Kammer des Hauptzylinders den vorgegebenen Wert erreicht, sendet das Druckrelais 7 ein Signal, das bewirkt, dass 1Y stromlos wird, das Ventil 6 in die Mittelstellung zurückkehrt, die obere und die untere Kammer des Hauptzylinders geschlossen werden und die Kegelflächen des Einwegventils 13 und des Füllventils 14 eine gute Abdichtung gewährleisten, wodurch der Druck des Hauptzylinders aufrechterhalten wird.

Die Druckhaltezeit wird über das Zeitrelais eingestellt. Während der Druckhaltung wird die Pumpe über die Mittelstellung der Ventile 6 und 21 entlastet.

5. Druckentlastung, Hauptzylinderrücklauf und Druckhaltestelle

Wenn das Zeitrelais ein Signal sendet, wird die Magnetspule 2Y erregt und das Ventil 6 befindet sich in der linken Stellung.

Aufgrund des hohen Drucks in der oberen Kammer des Hauptzylinders befindet sich das hydraulische Vorsteuerventil 12 in der oberen Stellung, und das Drucköl öffnet das externe Steuerventil 11, so dass das Ausgangsöl der Pumpe 1 über das Ventil 11 in den Öltank zurückfließen kann.

Die Pumpe 1 arbeitet unter niedrigem Druck, der nicht ausreicht, um den Hauptventileinsatz des Ladeventils 14 zu öffnen, sondern öffnet stattdessen den Entladeventileinsatz des Ventils, so dass das Öl in der oberen Kammer des Hauptzylinders durch die Öffnung des Entladeventils in den oberen Öltank zurückfließen kann und der Druck allmählich abfällt.

Wenn der Druck in der oberen Kammer des Hauptzylinders auf ein bestimmtes Niveau gesunken ist, kehrt das Ventil 12 in die untere Position zurück, das Ventil 11 schließt sich, und der Druck der Pumpe 1 steigt an, so dass das Ventil 14 vollständig geöffnet wird. Zu diesem Zeitpunkt ist der Öleinlassweg:

Pumpe 1 zum Ventil 6 linke Position zum Ventil 9 zur unteren Kammer des Hauptzylinders. Der Ölrücklauf verläuft wie folgt:

der oberen Kammer des Hauptzylinders über das Ventil 14 in den oberen Öltank 15, wodurch der schnelle Rücklauf des Hauptzylinders realisiert wird.

6. Hauptzylinder stoppt an Ort und Stelle

Wenn der Schieber des Hauptzylinders ansteigt, um den Wegschalter 1S auszulösen, verliert das Magnetventil 2Y seinen Strom und das Ventil 6 befindet sich in der Mittelstellung, wodurch die untere Kammer des Hauptzylinders mit dem hydraulischen Einwegventil 9 abgedichtet wird, so dass der Hauptzylinder an Ort und Stelle stehen bleibt und sich nicht bewegt, wobei das von der Pumpe 1 abgegebene Öl durch das Ventil 6 und 21 in der Mittelstellung entladen wird.

7. Extrusion und Retraktion des unteren Zylinders

Wenn 3Y eingeschaltet ist, befindet sich das Ventil 21 in der linken Stellung. Das Öl gelangt auf folgendem Weg in den unteren Zylinder: Pumpe 1, Ventil 6 in der Mittelstellung, Ventil 21 in der linken Stellung und der untere Hohlraum des Zylinders.

Das Öl kehrt auf folgendem Weg in den Öltank zurück: oberer Hohlraum des unteren Zylinders, Ventil 21 in der linken Stellung. Die schwimmende Hülse des unteren Zylinders hebt sich und verursacht die Extrusion.

Wenn 3Y an Leistung verliert, wird 4Y eingeschaltet, und das Ventil 21 befindet sich in der richtigen Stellung, so dass der Kolben des unteren Zylinders nach unten fährt und sich zurückzieht.

8. Schwimmende Druckkante

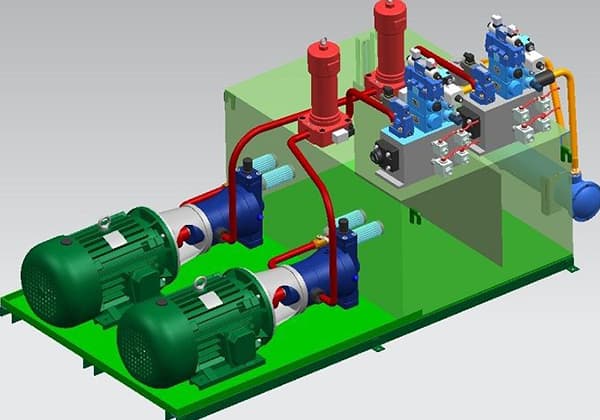

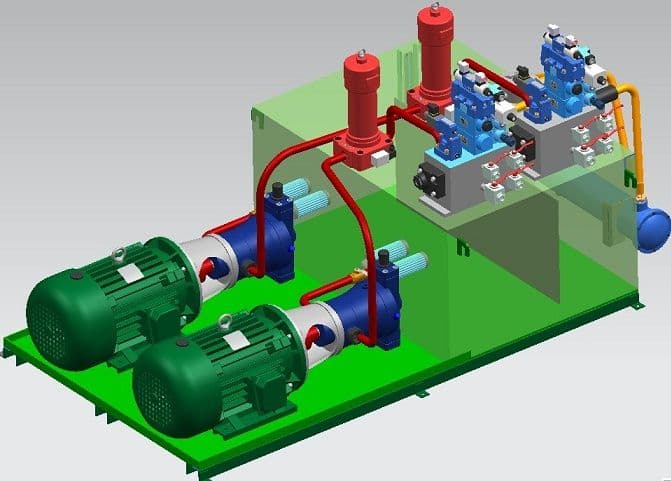

Ein Hydrauliksystem besteht in der Regel aus den folgenden Komponenten:

Energiequelle:

Dieses Bauteil wandelt die mechanische Energie eines Elektromotors in Druckenergie in einer Flüssigkeit um, z. B. in verschiedenen Arten von Hydraulikpumpen.

Stellantriebe:

Dazu gehören verschiedene Hydraulikzylinder und Motoren, die die Druckenergie der Flüssigkeit in mechanische Energie umwandeln, um die Arbeitskomponenten anzutreiben.

Komponenten zur Kontrolle und Regulierung:

Dazu gehören verschiedene Druckventile, Stromventile und Wegeventile, die den Druck, den Durchfluss und die Durchflussrichtung der Flüssigkeit im Hydrauliksystem regeln und steuern, um die Anforderungen der Arbeitskomponente an Kraft (Drehmoment), Geschwindigkeit (Drehung) und Bewegungsrichtung (Bewegungszyklus) zu erfüllen.

Hilfskomponenten:

Alle anderen Komponenten außerhalb der drei oben genannten Komponenten werden als Hilfskomponenten bezeichnet, einschließlich Öltanks, Ölleitungen, Rohrverbindungen, Ölfilter, Druckspeicher, Manometer, Heizungen (Kühler) und mehr.

Diese spielen eine wichtige Rolle bei der Gewährleistung der Zuverlässigkeit und Stabilität des Hydrauliksystems.

Hinzu kommt das Hydrauliköl, das das Übertragungsmedium darstellt.

Die hydraulische Technologie hat die Arbeitseffizienz durch die Weiterentwicklung und Aktualisierung traditioneller Geräte erheblich verbessert.

Gegenwärtig wird die Hydrauliktechnologie in die Renovierung von Maschinen integriert und ersetzt allmählich die traditionelle Technologie als Kernstück, was auf die zukünftige Entwicklung der Maschinenindustrie hindeutet.

In welchen Branchen wird das Hydrauliksystem eingesetzt? Schauen wir es uns gemeinsam an.

In der Werkzeugmaschinenindustrie gehören zu den hydraulischen Systemen von Warmarbeitsmaschinen Druckgießmaschinen, Spritzgießmaschinen, hydraulische Pressen, Stanzen und Schnellschmiedemaschinen.

Zu den Werkzeugmaschinen für die Kaltbearbeitung gehören kombinierte Werkzeugmaschinen, Drehbänke und verschiedene Profilwerkzeugmaschinen.

2. Baumaschinen

Die hydraulische Kraftübertragung (Hydrauliksystem) ist weit verbreitet, z. B. bei Baggern, Radladern, Autokränen, Planierraupen, Reifenkränen, selbstfahrenden Muldenkippern, Flachbettmaschinen, Vibrationswalzen usw.

3. Autoindustrie

Hydrauliktechnik (Hydrauliksystem) wird für hydraulische Geländewagen, hydraulische Muldenkipper, hydraulische Hubarbeitsbühnenfahrzeuge und Feuerwehrfahrzeuge verwendet.

4. Land- und forstwirtschaftliche Maschinen

Hydraulische Systeme steuern landwirtschaftliche Geräte in Erntemaschinen und Traktoren. Hydraulische Systeme steuern verschiedene Bewegungen von Holz in Holzcontainermaschinen. Auch die Heißpressen für Kunstfaserplatten werden mit Hydrauliksystemen betrieben.

5. Chemie- und Textilmaschinen

Im Chemie- und Textilmaschinenbau werden hydraulische Systeme für Kunststoffspritzgussmaschinen, Gummimaschinen, Papiermaschinen, Lederglättmaschinen, Seifenschleifmaschinen, Keramikabfallformmaschinen, Spinnmaschinen und Spinnmaschinen für Textilmaschinen eingesetzt.

6. Energiewirtschaft

Zu den Maschinen mit hydraulischen Systemen, die in der Energiewirtschaft eingesetzt werden, gehören Bohren Plattformen, Unterwasser-Ölfördermaschinen, Bohrer, Hebezeuge, Kohlebergbaumaschinen, Bergbaumaschinen, hydraulische Abstützungen für den Bergbau, Stromerzeugungsanlagen usw.

7. Metallurgische Industrie

In der metallurgischen Industrie werden hydraulische Systeme für Hochofenbeschickungsmaschinen, Stahlwerkskontrollsysteme, Pfannendrehturm-Maschinen und Walzwerk-Falldrucksysteme verwendet, Walzenbiegen Ausgleichssysteme, Systeme zur Kontrolle der Bandabweichung usw.

8. Schiffbauindustrie

Die Hydrauliktechnik (Hydrauliksystem) ist in der Schiffbauindustrie weit verbreitet, z. B. bei vollhydraulischen Baggerschiffen, Bergungsschiffen, Rammschiffen, Ölförderrouten, Schwimmflügeln, Luftkissenschiffen, Schiffshilfsanlagen usw.

9. Technologie zur Bearbeitung kleiner und mittlerer Maschinenteile

Zum Beispiel verschiedene kleine und mittelgroße Metallteile für die Metallteileindustrie.

Hydraulische Pressen werden üblicherweise für die Druckumformung dieser Metallmaschinenteile verwendet, einschließlich Strangpressen, Gesenkpressen, Kalt- und Warmgesenkschmiedenund Freiformschmieden von Metallprofilen.

10. NichtMetallisches Material Presstechnologie

Dieses Verfahren gehört zur Herstellung spezifischer Produkte, wie z. B. die Verarbeitungstechnologie von Gummiprodukten, die SMC-Formentechnologie und die Wärmeformung von Autoinnenraumteilen.

Die Vorteile der hydraulischen Pressen bei diesen Geräten liegen ebenfalls auf der Hand.

Druckverlust

Aufgrund der Viskosität der Flüssigkeit und der unvermeidlichen Reibungskräfte in der Rohrleitung geht beim Fließen der Flüssigkeit unweigerlich ein gewisser Anteil an Energie verloren. Dieser Energieverlust äußert sich hauptsächlich als Druckverlust. Es gibt zwei Arten von Druckverlusten: entlang des Weges und lokal.

Der Druckverlust entlang des Weges ist der Druckverlust aufgrund von Reibung, wenn die Flüssigkeit über eine bestimmte Strecke durch ein gerades Rohr mit konstantem Durchmesser fließt.

Lokaler Druckverlust wird durch die plötzliche Änderung der Querschnittsform der Rohrleitung, die Änderung der Strömungsrichtung der Flüssigkeit oder andere Formen des Flüssigkeitswiderstands verursacht.

Der Gesamtdruckverlust ist gleich der Summe der Druckverluste entlang des Weges und des lokalen Druckverlustes. Da Druckverluste unvermeidlich sind, sollte der Nenndruck der Pumpe etwas höher sein als der maximale Betriebsdruck, den das System erfordert.

Im Allgemeinen wird der für das System erforderliche maximale Betriebsdruck mit einem Faktor von 1,3-1,5 multipliziert, um den Nenndruck zu ermitteln.

Strömungsverlust

In einem hydraulischen System gibt es relativ bewegliche Flächen zwischen den einzelnen komprimierten Komponenten, z. B. die Innenfläche eines Hydraulikzylinders und die Außenfläche eines Kolbens. Da es sich um eine Relativbewegung handeln muss, besteht ein gewisser Spalt zwischen ihnen.

Wenn eine Seite des Spalts mit Hochdrucköl und die andere Seite mit Niederdrucköl gefüllt ist, fließt das Hochdrucköl durch den Spalt in den Niederdruckbereich, was zu Leckagen führt.

Gleichzeitig tritt aufgrund der unzureichenden Abdichtung der Hydraulikkomponenten auch etwas Öl nach außen aus. Die tatsächliche Durchflussmenge wird durch diese Leckage verringert, was wir als Durchflussverlust bezeichnen.

Strömungsverluste wirken sich auf die Bewegungsgeschwindigkeit aus, und Leckagen lassen sich nur schwer vollständig vermeiden. Daher sollte die Nennfördermenge der Pumpe im Hydrauliksystem etwas höher sein als die maximal erforderliche Fördermenge während des Systembetriebs.

In der Regel kann die maximal erforderliche Durchflussmenge des Systems mit einem Faktor von 1,1-1,3 multipliziert werden, um die Nenndurchflussmenge zu ermitteln.

Hydraulischer Schock

Die Ursache: Wenn die Flüssigkeit in einem Hydrauliksystem fließt, kann das Schalten der ausführenden Komponenten und das Schließen der Ventile aufgrund der Trägheit und der unzureichend empfindlichen Reaktion einiger hydraulischer Komponenten eine sofortige Druckspitze verursachen, die als hydraulischer Stoß bezeichnet wird. Der Spitzenwert kann ein Mehrfaches des Arbeitsdrucks betragen.

Schäden: Sie können Vibrationen und Geräusche verursachen, Druckkomponenten wie Relais und Folgeventile zu Fehlfunktionen veranlassen und sogar einige Komponenten, Dichtungsvorrichtungen und Rohrleitungen beschädigen.

Maßnahmen: Ermitteln Sie die Ursache des Stoßes und vermeiden Sie eine starke Änderung der Durchflussmenge. Verzögern Sie die Zeit für die Geschwindigkeitsänderung, schätzen Sie den Druckspitzenwert ab und ergreifen Sie entsprechende Maßnahmen.

So kann beispielsweise die Kombination von Stromschaltventilen und Magnetschaltventilen hydraulische Stöße wirksam verhindern.

Kavitation

Phänomen: Wenn Luft in das Hydrauliksystem eindringt, platzen die Blasen in der Flüssigkeit unter hohem Druck schnell, wenn sie in den Hochdruckbereich strömen, was einen lokalen hydraulischen Schock verursacht und Geräusche und Vibrationen erzeugt.

Da die Blasen die Kontinuität des Flüssigkeitsstroms zerstören, wird außerdem die Fähigkeit des Öls, durch die Rohrleitung zu fließen, verringert, was zu Schwankungen bei Durchfluss und Druck führt und die Lebensdauer der Hydraulikkomponenten beeinträchtigt.

Die Ursache: Hydrauliköl enthält eine gewisse Menge an Luft, die im Öl gelöst oder in Form von Blasen vermischt sein kann.

Wenn der Druck niedriger ist als der Luftabscheidungsdruck, trennt sich die im Öl gelöste Luft ab und bildet Blasen.

Wenn der Druck unter den Sättigungsdampfdruck des Öls fällt, kocht das Öl und erzeugt eine große Anzahl von Blasen. Diese im Öl vermischten Blasen bilden einen diskontinuierlichen Zustand, der als Kavitation bezeichnet wird.

Standort: Am Ölsaugstutzen und an der Ölsaugleitung können sich unter atmosphärischem Druck leicht Lufteinschlüsse bilden.

Wenn das Öl durch kleine Spalten wie Drosselbohrungen fließt, sinkt der Druck aufgrund der Geschwindigkeitszunahme, was ebenfalls zu Lufteinschlüssen führen kann.

Schaden: Blasen wandern mit dem Öl in den Hochdruckbereich und platzen unter hohem Druck schnell, was eine plötzliche Volumenverringerung verursacht.

Das umgebende Hochdrucköl strömt ein, um es zu ergänzen, was zu einem sofortigen lokalen Schock, einem raschen Druck- und Temperaturanstieg sowie zu starken Geräuschen und Vibrationen führt.

Maßnahmen: Die strukturellen Parameter der Hydraulikpumpe und der Ölsaugleitung sollten korrekt ausgelegt sein, um enge und stark gekrümmte Öldurchgänge zu vermeiden und die Bildung von Unterdruckzonen zu verhindern.

Vernünftige Auswahl mechanischer Materialien, Erhöhung der mechanischen Festigkeit, Verbesserung der Oberflächenqualität und Verbesserung der Korrosionsbeständigkeit.

Kavitation Erosion

Die Ursache: Kavitation geht oft mit Kavitationserosion einher, und der Sauerstoff in den Luftblasen, die in den Lufttaschen entstehen, kann die Oberfläche von Metallteilen korrodieren.

Wir bezeichnen diese durch Kavitation verursachte Korrosion als Kavitationserosion.

Standort: Kavitationserosion kann in Ölpumpen, Rohrleitungen und anderen Geräten mit Drosseleinrichtungen auftreten, insbesondere in Ölpumpengeräten, wo dieses Phänomen am häufigsten auftritt.

Die Kavitationserosion ist eine der Ursachen für verschiedene Störungen in Hydrauliksystemen, insbesondere in Hochgeschwindigkeits- und Hochdruckhydraulikanlagen, wo sie besonders beachtet werden sollte.

Die Schäden und Maßnahmen sind dieselben wie bei der Kavitation.

1. Entstehung des Trends zur Importsubstitution bei hochwertigen Hydraulikprodukten

Obwohl sich die chinesische Hydraulikindustrie schnell entwickelt hat, sind die meisten Unternehmen, die Hydraulikkomponenten herstellen, klein und haben nur begrenzte Innovationsmöglichkeiten.

Hydraulikprodukte sind hauptsächlich im mittleren bis unteren Marktsegment angesiedelt, und es besteht eine erhebliche Überkapazität an gewöhnlichen Hydraulikkomponenten, was zu einem scharfen Wettbewerb bei Niedrigpreis- und Niedrigpreisprodukten führt.

Da die Entwicklung von hochwertigen Hydraulikkomponenten im Vergleich zu den nachgelagerten Ausrüstungsindustrien hinterherhinkt, waren die inländischen Großrechnerhersteller lange Zeit auf Importe von hochwertigen Hydraulikkomponenten angewiesen.

In den letzten Jahren haben die einheimischen Hersteller von Hydraulikkomponenten mit der Entwicklung der Branche und der technologischen Innovation der Unternehmen schrittweise Durchbrüche in Technologie und Verfahren erzielt, was zu einer verbesserten Produktleistung führte.

Einige hochwertige Unternehmen der Hydraulikindustrie haben mit ihrem guten Preis-Leistungs-Verhältnis und ihren regionalen Vorteilen allmählich die Abhängigkeit der heimischen Mainframe-Hersteller von internationalen Marken durchbrochen und ihren Marktanteil kontinuierlich ausgebaut.

Mit dem Ausbruch der COVID-19-Pandemie im Jahr 2020 wurde der internationale Handel in gewissem Maße behindert, und die inländischen Mainframe-Hersteller suchten aktiv nach einheimischen Unternehmen, um sich abzustimmen, was den Prozess der Importsubstitution förderte und den inländischen Herstellern von Hydraulikkomponenten neue Möglichkeiten bot.

2. Integration der hydraulischen Technologie mit Hightech-Errungenschaften"

In den letzten Jahren hat die Integration der Hydrauliktechnologie mit neuen Technologien wie der Computerinformationstechnologie, der Mikroelektronik und der automatischen Steuerungstechnik den Entwicklungsstand von Hydrauliksystemen und -komponenten gefördert.

Kurzfristig ist die Wahrscheinlichkeit bahnbrechender Veränderungen in der Hydrauliktechnologie gering, aber die Hydrauliktechnologie wird sich weiter verbessern, insbesondere im Hinblick auf: Miniaturisierung, Leichtbau und Modularisierung von Hydraulikkomponenten, umweltfreundliche Produktionsprozesse, Integration und Integration von Hydrauliksystemen.

1) Miniaturisierung, Gewichtsreduzierung und Modularisierung von Produkten

Miniaturisierung, Gewichtsreduzierung und Modularisierung sind unvermeidliche Trends in der gesamten Hydraulikindustrie.

Die Miniaturisierung kann durch die Neugestaltung des Layouts und der Struktur der Komponenten erreicht werden und trägt zur Verbesserung der Reaktionsgeschwindigkeit von Hydrauliksystemen bei.

Die Gewichtsreduzierung von Hydraulikkomponenten kann erreicht werden durch Materialauswahl und technologische Aktualisierungen, die den Energieverbrauch der nachgeschalteten Anlagen senken, die Lebensdauer verlängern und die Produktionseffizienz verbessern.

Unter Modularisierung von Hydraulikprodukten versteht man die Integration mehrerer Funktionen, die zuvor von mehreren separaten Komponenten erfüllt wurden, in ein einziges Modul.

Die Modularisierung kann die Montageeffizienz und die Dichtungsleistung von Hydraulikprodukten verbessern.

2) Umweltfreundlicher Herstellungsprozess

Der Herstellungsprozess von Hydraulikkomponenten und -teilen war schon immer mit großen Herausforderungen konfrontiert, wie z. B. Prozessverschmutzung, Produktvibrationen und -lärm, Materialverluste und Leckagen des Mediums.

Künftig sollte die grüne Produktionstechnologie auf den gesamten Lebenszyklus von Produktdesign, Prozess, Herstellung, Nutzung und Recycling angewendet werden.

Schwingungen und Geräusche von hydraulischen Produkten und Systemen können durch die Optimierung von Strukturen und den Einsatz aktiver Kontrollprinzipien reduziert werden.

Schädliche Herstellungsverfahren sollten schrittweise abgeschafft und durch umweltfreundliche Verfahren und Anlagen ersetzt werden, um die Effizienz der Ressourcen- und Energienutzung im Herstellungsprozess zu verbessern.

Die Entwicklung von neue Materialien die die Reibung und den Verschleiß von Hydraulikkomponenten verringern, können die Effizienz der Materialnutzung verbessern.

Die Entwicklung neuer hydraulischer Rohrleitungsverbindungstechniken, die Erforschung neuer Dichtungsmaterialien, die Optimierung von Dichtungsstrukturen und Präzisionsbearbeitungsverfahren können die Dichtungsleistung von Produkten verbessern und die Leckage von Medien und die Verschmutzung reduzieren.

Die Entwicklung von Verfahren zum Recycling und zur Wiederverwendung von flüssigen Medien sowie spezielle Verfahren zur Demontage, zum Recycling und zur Wiederaufbereitung von Hydraulikkomponenten können die Wiederverwertbarkeit von Produkten verbessern.

3) Integration und Integration von hydraulischen Systemen

Durch die Integration von Hydrauliksystemen können die Flexibilität und die Intelligenz von Hydrauliksystemen realisiert werden, wobei die Vorteile von Hydrauliksystemen wie hohe Übertragungsleistung, geringe Trägheit und schnelle Reaktion voll zum Tragen kommen.

Mit der Entwicklung der neuen Energietechnologie und der intelligenten Ausrüstung sollten die hydraulische Übertragungstechnik und die elektronische Steuerungstechnik effektiv kombiniert und die traditionelle Steuerungsform geändert werden, um das Ansprechverhalten des Systems zu verbessern.

Die Branche muss die traditionellen Beschränkungen durchbrechen, die Entwicklung intelligenter und integrierter Systeme fördern und die künftige Nachfrage nach Hydraulikprodukten auf dem chinesischen Markt befriedigen. Die Integration und Vernetzung von Hydrauliksystemen sind die künftige Entwicklungsrichtung der Hydraulikindustrie.

In diesem Artikel werden die Definition, das Prinzip, die Hauptkomponenten, die Anwendungen, die Fehlersuche und die zukünftige Entwicklung von Hydrauliksystemen vorgestellt.

Wir gehen davon aus, dass Sie durch die Lektüre dieses Artikels eine Menge Wissen erworben haben. Ihr wertvolles Feedback ist auch im Kommentarbereich willkommen.