Welche versteckte Gefahr könnte eine Stahlkonstruktion ohne Vorwarnung zum Versagen bringen? Wasserstoffinduzierte Rissbildung (HIC) ist ein kritisches Problem, das viele Industriezweige betrifft. Dabei dringen Wasserstoffatome in den Stahl ein und führen zu Versprödung und schließlich zum Bruch. Dieser Artikel befasst sich mit den Ursachen, Mechanismen und Präventionsmethoden für HIC und hilft Ihnen, die notwendigen Schritte zu verstehen, um Ihre Stahlkomponenten vor dieser stillen Bedrohung zu schützen. Erfahren Sie, wie Sie die Risikofaktoren erkennen und wirksame Lösungen umsetzen können, um die Integrität Ihrer Strukturen zu erhalten.

Es ist bekannt, dass Wasserstoff zu Versprödung und Rissbildung in Stahl führt, was gemeinhin als wasserstoffinduzierte Rissbildung (HIC) bezeichnet wird. HIC tritt typischerweise in wässrigen Lösungen auf, da Wasserstoff in die Stahlmatrix diffundieren kann, was zur Versprödung und Rissbildung im Stahl führt.

HIC wird heute hauptsächlich diskutiert, da es in vielen Industriezweigen ein großes Problem darstellt. Sie wird häufig durch zufällige Faktoren während des Umform- oder Endbearbeitungsprozesses verursacht, die das Eindringen von Wasserstoff in die Stahlmatrix ermöglichen.

Der HIC wird von drei Hauptfaktoren beeinflusst: Materialleistung, Umweltbedingungen und Stress.

Blasenbildung auf der Probenoberfläche nach der Wasserstoffaufladung

Während des Zweiten Weltkriegs stürzte ein Spitfire-Kampfflugzeug der RAF aufgrund eines mechanischen Defekts ab und tötete den Piloten auf der Stelle. Der Vorfall wurde als sehr wichtig angesehen und veranlasste die Behörden, alle Teile des Flugzeugs einzusammeln und ein spezielles Untersuchungsteam einzusetzen, um die Absturzursache zu ermitteln.

Die Untersuchung ergab, dass der Absturz des Flugzeugs durch den Bruch der Hauptwelle verursacht wurde. Die Fraktur wies mehrere kleine Risse auf, die damals als Haarrisse bezeichnet wurden.

1940 begann Li Xun, der Gründer des Instituts für Metallforschung an der Chinesischen Akademie der Wissenschaften, nach seinem Abschluss eine Forschungsarbeit an der Universität von Sheffield. Die Voraussetzung für die Lösung dieses Problems war die Suche nach einer Möglichkeit, den Wasserstoffgehalt in Stahl quantitativ zu prüfen und zu analysieren.

In der Folge erfand Li Xun einen Wasserstoffdeterminator zur Messung des Wasserstoffgehalts in Stahl. Es wurde schließlich nachgewiesen, dass Wasserstoff für den Bruch der Hauptwelle des Flugzeugs verantwortlich war. Damit wurde Li Xun zum Begründer des Bereichs der wasserstoffinduzierten Rissbildung.

Hochfeste chrom- und nickelhaltige Stähle sind sehr empfindlich gegenüber Wasserstoff. Stähle mit hoher Kohlenstoffgehalt neigen stärker zur wasserstoffinduzierten Rissbildung, während Stähle mit niedrigem Kohlenstoffgehalt weniger anfällig für dieses Phänomen sind.

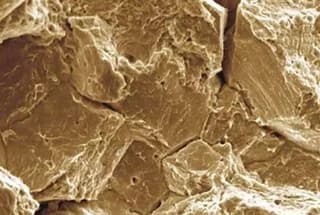

Schmiedestücke mit einem dichten Gefüge sind anfälliger für wasserstoffinduzierte Risse als Gussstücke mit einem lockeren Gefüge. Wenn Wasserstoffatome in den Stahl eindringen, verringert sich die atomare Bindungskraft zwischen den Körnern, und die Zähigkeit des Stahls wird beeinträchtigt. Der durch wasserstoffinduzierte Risse verursachte Bruch ähnelt anderen Sprödbrüchen, und hochfeste Werkstoffe sind anfälliger für intergranulare Brüche.

Bei Stahl mit niedrigem Kohlenstoffgehalt treten an den kleinen Facetten entlang der Maserung wahrscheinlich kleine und unvollständige Grübchen auf, die das so genannte "Hühnerklauenmuster" bilden.

Wasserstoffversprödung Fraktur

Die wasserstoffinduzierte Rissbildung hat eine Hysterese.

Das Auftreten von wasserstoffinduzierten Rissen in geschweißten Bauteilen kann plötzlich erfolgen und stellt eine ernsthafte Gefahr für Menschen und Sachwerte dar. Diesem Problem muss große Aufmerksamkeit gewidmet werden.

Explosionsunfall

Die Beseitigung von Wasserstoff in Metallen ist ein kritisches Thema, das Aufmerksamkeit erfordert. Bestimmte Stähle oder Bauteile, die unter bestimmten Bedingungen verwendet werden, müssen einer Dehydrierungsbehandlung unterzogen werden. Zum Beispiel müssen verzinkte Teile, die in Flugzeugen verwendet werden, diesem Prozess unterzogen werden. Die Wasserstoffentfernung ist auch für die Verzinkung von elastischen Teilen und hochfestem Stahl erforderlich.

Das Verfahren zur Entfernung von Wasserstoff aus Teilen beinhaltet eine Wärmebehandlung. Die Wirksamkeit der Wasserstoffentfernung hängt von der Entnahmetemperatur und der Haltezeit ab. Je höher die Temperatur und je länger die Zeit, desto effektiver ist die Wasserstoffentfernung.

In der Regel kann das zu behandelnde Bauteil in einen Vakuumofen gelegt und bei einer Temperatur von 200-250°C für 2-3 Stunden behandelt werden. Heißes Öl kann ebenfalls verwendet werden, um den gleichen Wasserstoffentzugseffekt wie im Ofen zu erzielen. Diese Methode bietet den Vorteil einer gleichmäßigen Erwärmung und eines einfacheren Gerätebedarfs.