Haben Sie sich schon einmal gefragt, wie Sie Ihre Effizienz beim Laserschneiden steigern und Kosten sparen können? Dieser Artikel zeigt vier wesentliche Strategien auf, von der Optimierung der Schneidpfade bis hin zur Verbesserung des Materialeinsatzes. Entdecken Sie praktische Tipps, um Ihre Produktionsgeschwindigkeit zu erhöhen und die Materialausnutzung zu maximieren, damit Ihr Laserschneidprozess sowohl effizient als auch wirtschaftlich ist. Tauchen Sie ein und erfahren Sie, wie Sie Ihre Arbeitsabläufe umgestalten und bessere Ergebnisse bei minimalem Ausschuss erzielen können.

Laserschneidmaschinen haben die Bearbeitung von Blechprodukten revolutioniert, da sie hohe Präzision, hervorragende Oberflächenqualität, geringere Geräuschentwicklung und minimale Vibrationen der Geräte bieten. Diese Vorteile haben dazu beigetragen, dass sie in der Branche immer beliebter werden.

Die Laserschneidetechnik weist jedoch auch gewisse Einschränkungen auf. Sie zeichnet sich zwar durch hohe Präzision aus, kann aber im Vergleich zu herkömmlichen Verfahren langsamer sein. Außerdem kann die Materialausnutzung geringer sein, und die Gesamtbearbeitungskosten können aufgrund von Ausrüstungs- und Betriebskosten höher sein.

Eine der größten Stärken des Laserschneidens liegt in seiner Flexibilität. Da es berührungslos arbeitet und keine speziellen Werkzeuge benötigt, übertrifft das Laserschneiden die Grenzen der herkömmlichen Stanzbearbeitung mit mehreren Stationen. Dies ermöglicht die Herstellung komplexer Formen und komplizierter Designs direkt aus CAD-Dateien und ist somit ideal für die Herstellung von Prototypen, Einzelanfertigungen und Kleinserien. Diese Flexibilität ermöglicht die schnelle Erfüllung kundenspezifischer Produktanforderungen - ein bedeutender Vorteil auf dem heutigen, von Personalisierung geprägten Markt.

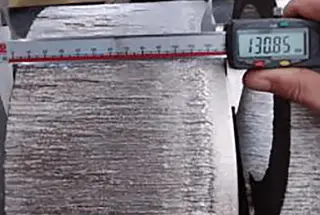

Die Vorteile des Laserschneidens kommen besonders bei der Bearbeitung dicker Bleche zum Tragen. Moderne Laserschneidsysteme können Stahlbleche mit einer Dicke von mehr als 20 mm effektiv schneiden und übertreffen damit den für Mehrstufenpressen typischen Bereich von 3 mm bis 8 mm bei weitem. Beim Laserschneiden wird ein beweglicher Schneidkopf verwendet, der einen größeren Hub und einen größeren Arbeitsbereich ermöglicht. Dieser größere Arbeitsbereich geht jedoch auf Kosten langsamerer Bearbeitungsgeschwindigkeiten und längerer Zykluszeiten, insbesondere im Vergleich zu Stanzvorgängen. Der Einsatz von Hilfsgasen beim Laserschneiden ist zwar für den Prozess notwendig, trägt aber auch zu höheren Betriebskosten bei.

Um die Effizienz und Wirtschaftlichkeit des Laserschneidens zu verbessern, müssen mehrere Schlüsselbereiche optimiert werden. Die Verkürzung der Laserschneidzeit ist entscheidend, aber nicht der einzige Faktor. Es muss auch darauf geachtet werden, die unproduktive Zeit zu minimieren, z. B. Verzögerungen beim Einstechen, Schneidpausen und Kopfpositionierungsbewegungen. Darüber hinaus kann die Verbesserung der Materialausnutzung durch fortschrittliche Verschachtelungsalgorithmen die Gesamtwirtschaftlichkeit erheblich beeinflussen. Durch eine ganzheitliche Betrachtung dieser Aspekte können Hersteller die Vorteile der Laserschneidtechnologie maximieren und gleichzeitig ihre Grenzen minimieren.

Die Laserschneidverfahren kann in zwei Teile unterteilt werden: den Schneidweg und den Weg des Materialabtrags oder der Trennung.

Der Schnittweg ist der effektive Arbeitsweg, und die verbrauchte Zeit wird als effektive Schnittzeit betrachtet. Andererseits ist der Leerhub der ungültige Weg, und die verbrauchte Zeit wird als ungültige Arbeitszeit betrachtet.

Bei einer einzelnen CNC-Laserschneidmaschine ist die effektive Schneidgeschwindigkeit bei Nutzung der maximalen Leistung für die Bearbeitung von Teilen festgelegt, wenn die Qualität gewährleistet ist.

Die Verbesserung der Schneideffizienz und die Verringerung der Zeit, die für das ungültige Schneiden aufgewendet wird, wird hauptsächlich durch die Verringerung der Länge des Schneidewegs erreicht. Darüber hinaus kann durch die Anpassung der Parameter des Schneidprozesses und die Wahl verschiedener Perforationsmethoden der Zeitaufwand für die Schnittbearbeitung ebenfalls reduziert werden.

So gehören beispielsweise beim Stanzen von Löchern Einstellungen wie der externe Lichtweg, die Strahlenbündelung und die vertikale Einstellung zu den Prozesseinstellungspausen.

Die Laserschneiden von Blechen Prozess ist in zwei Teile gegliedert: die Komponenten und die Reststoffe.

Die Werkstücke, die nach den Konstruktionsvorgaben geschnitten werden, sind die verwendbaren Teile, während der Rest unregelmäßig ist und normalerweise als Abfall betrachtet wird.

Daher wird die effektive Nutzungsrate des Laserschneidmaterials wie folgt berechnet: (Fläche der Nutzteile / Gesamtfläche des Blechs) * 100%.

Um den Nutzungsgrad des Blechs zu verbessern, ist es notwendig, das Restmaterial nach dem Laserschneiden zu reduzieren.

Heutzutage können Laserschneidanlagen mit einer Optimierungsfunktion für die Verschachtelung ausgestattet werden, die die wichtigste Methode zur Verringerung der Schnittabstände und des Kantenabstands verschiedener Teile ist.

Man kann auch kleinere Rohmaterialplatten entsprechend der Werkstückgröße wählen oder Platten in Nicht-Standardgrößen auf der Grundlage der tatsächlichen Größe des Teils herstellen, um die tatsächliche Nutzung der Platte zu verbessern.

Die Offline-Programmiersoftware der Laserschneidmaschine wird zur Optimierung des Blechmaterials und der Prozesseinstellungen verwendet, was zu einer verbesserten Auslastung und Schneideffizienz führt.

Im Wesentlichen werden die folgenden Maßnahmen ergriffen:

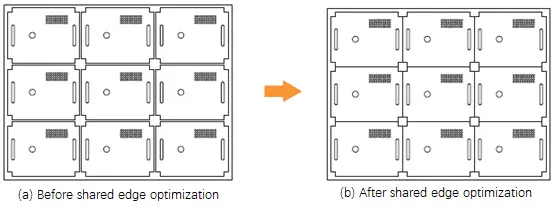

Teile mit regelmäßigen Formen verwenden beim Verschachteln die Leihkante und die gemeinsame Kante.

Beim Schneiden (siehe Abbildung 1) wird eine Kante der beiden Teile als gemeinsame Kante verwendet, was den Schneideweg erheblich verkürzt und die Schneidzeit reduziert.

Abb.1 Gemeinsame Schneidefälle

Es ist nicht möglich, dass sich alle Teile eine Kante auf einem einzigen Feinblech. Es wird im Allgemeinen empfohlen, 2 bis 4 Teile als Gruppe zu verwenden, um den Rand zu teilen.

Wenn alle Teile eine gemeinsame Kante haben, kann dies zu Instabilität auf der Werkbank führen. Außerdem kann die Bearbeitung an der Kante der fertigen Teile während des Schneidprozesses den Schneidkopf beeinträchtigen und beschädigen, da die fertigen Teile nach oben gedreht werden.

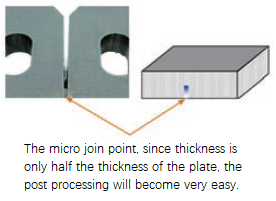

Um die Präzision des fertigen Teils zu verbessern, kann beim Schneiden mit einer gemeinsamen Kante die Brückenmethode angewendet werden. Dabei werden präzise Mikroverbindungen zwischen den Teilen in der Verschachtelung hergestellt (siehe Abbildung 2), wobei der Abstand dem Durchmesser des Laserspots entspricht.

Abb.2 Die Mikroverbindung

Die Statistik zeigt, dass durch die Einführung des Schneidens mit geteilter Kante der tatsächliche Schneidweg um 30% reduziert und die Materialausnutzung um 8% erhöht werden kann.

In der Regel hebt die Maschine nach dem Schneiden einer Kontur bis zu einer bestimmten Höhe an und fährt dann zum Einstechen und Schneiden zur nächsten Konturposition.

Dies geschieht, um Kollisionen zwischen dem Schneidkopf und dem zu schneidenden Teil zu vermeiden, wenn man vom aktuellen Profil zum nächsten Schneidprofil wechselt.

Wenn jedoch die Schneidbahn des Schneidkopfes optimiert oder die Mikroverbindungskontur verwendet wird, kann die Hubbewegung des Schneidkopfes eliminiert werden, wodurch die Effizienz des Laserschneiders verbessert wird.

Abb.3 Vor und nach der Optimierung der Hubbewegung des Schneidkopfs (die gestrichelte Linie ist der Bewegungspfad des Schneidkopfs)

Abbildung 3a veranschaulicht die Hubbewegung des Schneidkopfs.

Abbildung 3b zeigt, dass der Schneidkopf nach der Optimierung und Einstellung in der Programmiersoftware nicht abhebt und direkt zur nächsten Konturschnittposition fährt.

Es ist wichtig zu beachten, dass nach Anwendung dieser Optimierungsmethode die Bewegungsbahn des Schneidkopfes beachtet werden muss, da er nicht über die fertige Kontur fahren kann, wie in Abbildung 3 gezeigt.

Abb.4 Traditioneller Laserschneidpfad

Abb.5 Optimiert Laserkopf Schneidpfad

Vor dem Laserlochschneiden muss zunächst ein Loch in die Platte gebohrt werden.

Sobald das Material einem kontinuierlichen Laser ausgesetzt wird, bildet sich in der Mitte eine Grube, und das geschmolzene Material wird durch den Arbeitsluftstrom zusammen mit dem Laserstrahl entfernt, so dass ein Loch entsteht.

Dieses Loch ist vergleichbar mit einem Gewindeloch, das durch Gewindeschneiden entsteht.

Der Laserstrahl wird zu Beginn der Bearbeitung zum Konturschneiden eingesetzt.

In der Regel verläuft die Flugbahn des Laserstrahls senkrecht zur Tangentenrichtung der Schnittkontur des bearbeiteten Teils.

Viele Faktoren wirken sich auf die Qualität des Laserbohrens aus, und die Optimierung der Bearbeitungstechnologie erfordert das Verständnis und die Analyse der Bohrparameter auf der Grundlage des Prinzips und der Eigenschaften des Bohrens.

Für unterschiedliche Teilekonturen sollten unterschiedliche Einstich- und Bearbeitungstechniken verwendet werden.

Der Einstechmodus der Laserschneidmaschine besteht hauptsächlich aus den folgenden drei Arten:

(1) Kein Durchstechen (für dünne Platten unter 1 mm)

(2) Beim regulären Einstechen, das im Impulsmodus erfolgt, wird ein gepulster Laser mit hoher Spitzenleistung verwendet, um eine kleine Menge Material zu schmelzen oder zu verdampfen. Jeder Lichtimpuls erzeugt nur kleine Spritzpartikel, die mit der Zeit immer tiefer werden, so dass es mehrere Sekunden dauert, eine dicke Platte zu durchstechen.

Der Vorteil ist, dass die Qualität des Einstechens hoch ist und die Schnittqualität gewährleistet ist.

Der Nachteil ist, dass es sehr lange dauert, eine gewisse Erfahrung bei der Fehlersuche erfordert und die Lochstechzeit mit der Blechdicke zunimmt.

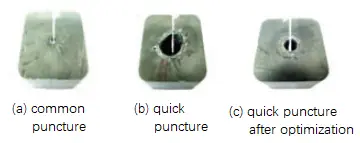

(3) Schnelles Durchstechen, auch bekannt als Sprenglochung.

Das Material bildet nach kontinuierlicher Laserbestrahlung eine Vertiefung in der Mitte.

Der Vorteil ist, dass die Durchstechzeit kurz ist.

Der Nachteil ist, dass der Einstich groß ist und bei falscher Positionseinstellung die Kontur und damit die Schnittqualität beeinträchtigt werden kann.

Die Durchdringungszeit beträgt weniger als 1 Sekunde.

Für dicke PlattenschneidenBesonders beim Schneiden großer Konturen, wie z.B. bei Kohlenstoffstahlblechen über 4 mm mit einem Durchmesser von mehr als 10 mm, wird empfohlen, das Schnellstechen anstelle des normalen Lochstechens zu verwenden.

Vor der Einstellung des Schnellstanzens muss jedoch die Länge der Schnittlinie richtig eingestellt werden (Schnellstanzlöcher haben große Öffnungen und raue Oberflächen, die längere Anschnittlinien erfordern, um eine gute Schnittqualität zu gewährleisten).

Abb.6 Weg der Perforation

Aufgrund der Anforderungen des Prozesses bleiben einige Teile im Nesting-Bereich normalerweise unbearbeitet, wie z. B. der Abstand zwischen den Teilen oder der Abstand zur Außenkontur der Platte. Um die Ausnutzung der Platte zu optimieren, kann es sinnvoll sein, die Abstände zu verringern oder eine gemeinsame Kante zu verwenden.

In diesem Blogbeitrag werden vier Methoden zur Verkürzung der Laserschneidzeit und zur Verbesserung der Blechausnutzung zusammengefasst. Zu diesen Methoden gehören der Einsatz des gemeinsamen Kantenschneidens, die Optimierung des Blechmaterials, die Reduzierung der Hubbewegung des Schneidkopfs und die Auswahl der geeigneten Einstechmethode. Die umfassende Anwendung dieser Methoden kann zu einer verbesserten Arbeitseffizienz, weniger Abfall und besseren wirtschaftlichen Ergebnissen führen, wie die praktische Erfahrung zeigt.