Haben Sie sich jemals gefragt, wie die moderne Industrie die rohe Kraft des Feuers bändigt? Industrieöfen sind die unbesungenen Arbeitspferde in Prozessen wie Schmelzen, Schmelzen und Heizen. Dieser Artikel befasst sich mit der Klassifizierung dieser wichtigen Maschinen, erforscht energiesparende Innovationen und geht auf die ökologischen Herausforderungen ein, mit denen sie konfrontiert sind. Die Leser erhalten einen Einblick in die neuesten Technologien, die Effizienz und Nachhaltigkeit in industriellen Prozessen fördern.

Industrieöfen und Brennöfen, die für Prozesse wie Schmelzen, Rösten, Sintern, Schmelzen und Erhitzen verwendet werden, gibt es in China seit der Shang-Dynastie, wobei die Ofentemperaturen bis zu 1200 °C erreichen können.

Während der Frühlings- und Herbstperiode führte die Entwicklung der Ofentechnologie zur Herstellung von Gusseisen.

Im Jahr 1794 wurde weltweit ein gerader zylindrischer Kupolofen für die Gusseisenverhüttung eingeführt.

Im Jahr 1864 baute Martin aus Frankreich den ersten mit Gas befeuerten Herdofen für die Stahlerzeugung, der auf dem von Siemens aus Großbritannien entwickelten Prinzip des Regenerativofens basierte. Durch das Vorheizen von Luft und Gas in der Regenerativkammer konnte der Ofen die für die Stahlerzeugung erforderliche Temperatur von 1600 °C erreichen.

In den 1920er Jahren stand eine ausreichende Stromversorgung zur Verfügung, so dass Widerstandsöfen, Elektrolichtbogenöfen und Induktionstiegelöfen in der Industrie weit verbreitet waren. Gleichzeitig wurden durch die Einführung mechanisierter und automatischer Öfen sowohl die Produktivität als auch die Arbeitsbedingungen verbessert.

In den 1950er Jahren erlebten kernlose Induktionsöfen einen raschen Aufschwung. Später wurde der Elektronenstrahlofen erfunden, bei dem Elektronenstrahlen auf feste Brennstoffe einwirken, um Materialien mit hohem Schmelzpunkt zu erhitzen und zu schmelzen.

Derzeit gibt es in China etwa 130.000 Industrieöfen, vor allem in der Metallurgie, der Baustoffindustrie, dem Maschinenbau und der chemischen Industrie, die über 85% der Gesamtzahl der Öfen ausmachen.

Der jährliche Energieverbrauch dieser Öfen beläuft sich auf 25% des nationalen Energieverbrauchs, wobei etwa gleiche Anteile auf Brennstofföfen und Elektroöfen entfallen.

Die Industrieöfen in China stehen vor einer Reihe von Herausforderungen, darunter veraltete Verbrennungsmethoden, hoher Arbeitsaufwand, Umweltverschmutzung, übermäßige Rückverbrennung, geringer thermischer Wirkungsgrad und unzureichende automatische Überwachungs- und Kontrollsysteme.

Industrieöfen können nach folgenden Kriterien klassifiziert werden Prozessmerkmale, Arbeitstemperatur, thermische Betriebseigenschaften und Arbeitssystem.

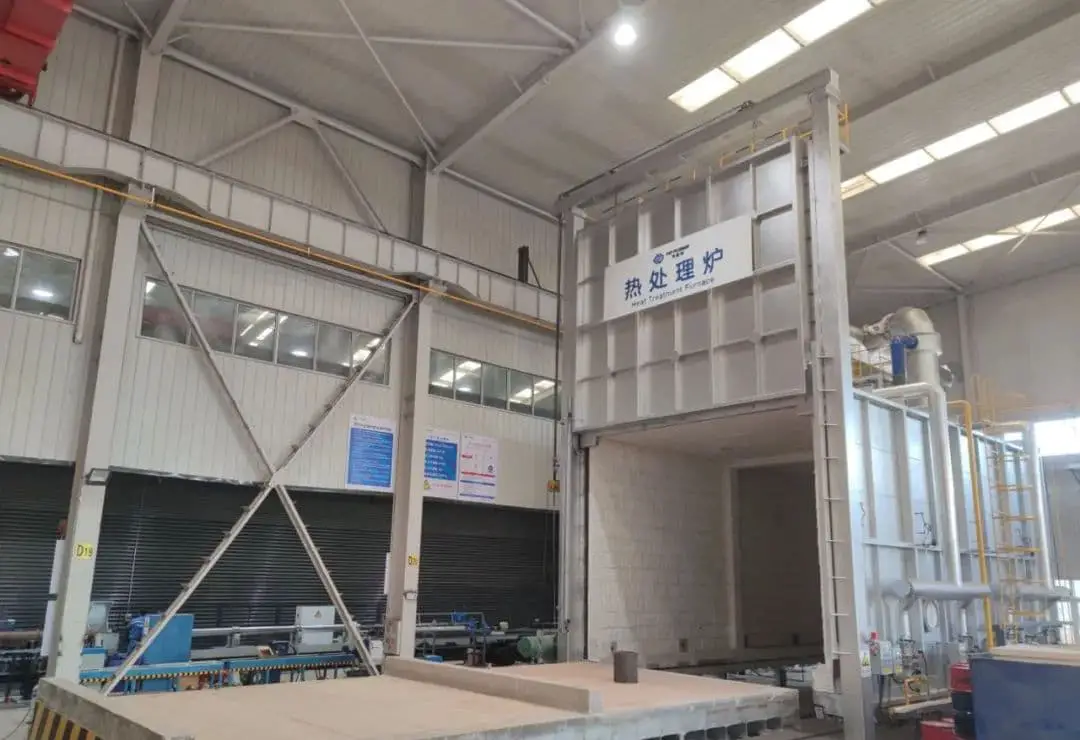

Zu den gängigen Arten von Industrieöfen gehören Schmelzöfen, Heizöfen, petrochemische Öfen, Wärmebehandlungsöfen, Sinteröfen, Öfen für die chemische Verarbeitung, Kalzinieröfen, Trocknungsöfen, Lichtbogenöfen, Induktionsöfen für Hochtemperaturschmelzen, Koksöfen, Verbrennungsöfen und andere.

Tabelle der Klassifizierungscodes für Industrieöfen

| Code | Kategorie Industrieöfen | Code | Kategorie Industrieöfen |

| 010 | Schmelzofen | 071 | Kalziumkarbid-Ofen |

| 011 | Hochofen | 072 | Allgemeines Kalziniergerät |

| 012 | Stahlwerksofen und Mischer | 073 | Wirbelschicht-Ofen |

| 013 | Schmelzofen für Ferrolegierungen | 079 | Andere chemische Öfen |

| 014 | Schmelzofen für Nichteisenmetalle | 080 | Brennofen |

| 020 | Schmelzofen | 081 | Zementofen |

| 021 | Stahlschmelzofen | 082 | Kalkbrennofen |

| 022 | Schmelzofen für Nichteisenmetalle | 083 | Feuerfester Ofen |

| 023 | Schmelzofen für Nichtmetalle und Schmelzöfen | 084 | Täglicher Keramikbrennofen |

| 024 | Kuppel | 085 | Bau eines Ofens für Sanitärkeramik |

| 030 | Heizkessel | 086 | Ziegelei |

| 031 | Stahl-Durchlauferhitzungsofen | 087 | Tang-Porzellan-Brennofen |

| 032 | Erwärmungsofen für Nichteisenmetalle | 088 | Andere Brennöfen |

| 033 | Intermittierend beheizter Ofen für Stahl | 090 | Trockenofen (Darre) |

| 034 | Sickergrube | 091 | Gießerei-Trockenofen (Brennofen) |

| 035 | Nichtmetallischer Wärmeofen | 092 | Zementtrockenofen (Brennofen) |

| 039 | Sonstige Heiz- und Warmhalteöfen | 099 | Sonstige Trockenöfen (Öfen) |

| 040 | Petrochemische Öfen | 100 | Rauchverbrennungsofen (Brennofen) |

| 041 | Rohrofen | 110 | Lichtbogenofen |

| 042 | Kontaktreaktor | 120 | Induktionsofen (Hochtemperaturschmelzen) |

| 043 | Crack-Ofen | 130 | Koks-Ofen |

| 049 | Andere petrochemische Öfen | 131 | Koksofen mit Kohle |

| 050 | Wärmebehandlungsofen (<1000 ℃) | 132 | Öl-Koksofen |

| 051 | Wärmebehandlungsofen für Stahl | 140 | Chu-Brennofen |

| 052 | Ofen für die Wärmebehandlung von Nichteisenmetallen | 141 | Verbrennungsanlage für feste Abfälle |

| 053 | Ofen für die Wärmebehandlung von Nichtmetall | 142 | Ofen zur Rückgewinnung von Alkali |

| 054 | Sonstige Wärmebehandlungsöfen | 143 | Chu Haushaltsherd |

| 060 | Sinteröfen (Schwarzmetallurgie) | 144 | Krankenhausabfälle Chu-Verbrennungsofen |

| 061 | Sintermaschine | 145 | Gas-Traumbrenner |

| 062 | Pellet-Schachtofen, Bandgranulierung | 149 | Andere Dream Burners |

| 070 | Chemische Arbeitsöfen | 190 | Sonstige Industrieöfen |

Der Energieverbrauch von Industrieöfen wird von zahlreichen Faktoren beeinflusst. Zu den wichtigsten Methoden zur Energieeinsparung gehören jedoch die Optimierung der Konstruktion, die Verbesserung der Ausrüstung, die Nutzung der Abwärme und die Verbesserung der Überwachungskontrolle und des Produktionsmanagements.

In China sind viele Industrieöfen trotz weltweit fortschrittlicher Technologien nur begrenzt einsetzbar. Hinzu kommen hohe Kosten für den Austausch und ein erheblicher Anstieg des Energieverbrauchs. Daher ist wissenschaftliche und technologische Innovation von entscheidender Bedeutung.

Um eine energiesparende technische Umstellung zu erreichen, sind wissenschaftliche Prüfmethoden unerlässlich. Diese Methoden helfen dabei, ein umfassendes Verständnis des thermischen Prozesses von Industrieöfen zu erlangen, Probleme zu analysieren und zu diagnostizieren und die Ursache zu ermitteln.

Unter den verfügbaren thermischen Prüfverfahren ist die Wärmebilanzprüfung weithin anerkannt. Sie misst den Wärmewirkungsgrad des Industrieofens und führt zu einer Verbesserung des Wärmewirkungsgrads, einer Senkung des Stückverbrauchs und der Bestimmung verschiedener wirtschaftlicher und technischer Leistungsindikatoren für den Ofenbetrieb.

Durch die Analyse der Betriebsbedingungen des Heizofens können die Arbeitsbedingungen so angepasst werden, dass ein optimaler Betriebszustand erreicht wird, wodurch wirksame Mittel und Wege zur Energieeinsparung gefunden werden. Dies ist das Hauptziel der thermischen Prüfung.

Die thermischen Prüfverfahren sind jedoch mit gewissen Herausforderungen verbunden, wie z. B. der Komplexität der Prüfung und der Schwierigkeit, stabile Produktionsbedingungen genau zu simulieren, was zu einer großen Diskrepanz zwischen den Prüfergebnissen und der tatsächlichen Leistung führen kann.

Daher wird die künftige Entwicklung der Prüftechnik ein Forschungsschwerpunkt von Experten und Wissenschaftlern sein.

Nach der Durchführung des Tests verfügen wir nun über ein erstes Verständnis des Ofens, das als Grundlage für seine technische Umgestaltung dient.

Bei der Konstruktion des Ofens ist es ratsam, einen neuen energiesparenden Ofen zu wählen, der den Anforderungen des Produktionsprozesses so weit wie möglich entspricht.

Bei der Konstruktion werden in der Regel Faktoren wie die Art des Ofens, das Material, die Abdichtung, der Wärmeübertragungsprozess (Verbrennung) und die Temperaturverteilung berücksichtigt.

Nach den vorliegenden Daten sind die wichtigsten Energiesparmaßnahmen die folgenden:

(1) Die Verwendung eines Rundofens anstelle eines Kastenofens kann die gleichmäßige Wärmeübertragung auf das Werkstück verbessern, die Wärmeabgabe von der Ofenwand verringern und ein Wärmeaustauschsystem innerhalb des Ofens schaffen, das den Wärmeaustausch zwischen den Heizelementen, der Ofenauskleidung und dem Werkstück erleichtert.

Durch die Optimierung des Ofenraums und die Vergrößerung der Innenwandfläche kann die Effizienz des Wärmeaustauschs verbessert werden, indem die Wärmeaustauschfläche vergrößert wird.

(2) Der Einbau eines Ventilators in den Ofen kann die Konvektionswärmeübertragung verbessern. Dies ist besonders für kleine Wärmeöfen wichtig, da ein schneller Luftstrom die stagnierende Grenzschicht des Ofengases auf der Oberfläche des Werkstücks unterbrechen und die Erwärmungszeit verkürzen kann, indem der Anstieg der Werkstücktemperatur beschleunigt wird.

(3) Die Abdichtung des Ofengehäuses ist von entscheidender Bedeutung, einschließlich der Abdichtung der verschiedenen Komponenten, die aus dem Ofen herausführen, des Ofenmantels und der Ofentür.

Wenn der Ofenkörper nicht ordnungsgemäß abgedichtet ist, kommt es zu Brandausbrüchen und Leckagen, was zu erheblicher Energieverschwendung, Geräteschäden und ungünstigen Umweltbedingungen führt.

Daher werden die Qualität der Werkstücke und der Energieverbrauch direkt von der Abdichtung des Ofenkörpers beeinflusst. Darüber hinaus ist die Abdichtung auch entscheidend für die Kontrolle der Atmosphäre innerhalb des Ofens.

Das Erscheinen von feuerfesten Faserprodukten hat Möglichkeiten geschaffen, das Problem der Abdichtung des Ofenkörpers zu lösen und eine weiche Abdichtung zu erreichen.

(4) Der Heizofen mit feuerfestem Guss als Ganzes hat eine hohe Festigkeit, Integrität, gute Luftdichtheit und eine lange Nutzungsdauer.

(5) Es werden neue Ofenmaterialien verwendet, um die Struktur der Ofenauskleidung zu optimieren.

Während die strukturelle Festigkeit und Hitzebeständigkeit des Ofens gewährleistet wird, sollte die Ofenauskleidung darauf abzielen, die Isolierfähigkeit zu verbessern und die Wärmespeicherung zu verringern. Eine einfache Erhöhung der Auskleidungsdicke zur Senkung der Ofenwandtemperatur führt zu einer erhöhten Wärmespeicherung in der Auskleidung, höheren Kosten und einer geringeren Ausnutzung des Ofenbodens.

Die Isolierschicht besteht aus feuerfesten Fasern und Steinwolle, und die Auskleidung des Ofenkörpers besteht aus Leichtziegeln, was den Wärmespeicherverlust reduziert, die Wärmedämmung verbessert und den Wärmeverlust der Ofenwand verringert.

(6) Das Aufbringen einer Hochtemperatur- und Strahlungsbeschichtung auf die Innenwand des Ofens verbessert die Strahlungswärmeübertragung im Ofen und fördert die vollständige Nutzung der Wärmeenergie. Diese energiesparende Methode hat eine Wirkung von 3% bis 5% und gilt als fortschrittliche Energiesparmethode für die nahe Zukunft.

(7) Je nach Betriebsbedingungen werden verschiedene Brenner eingesetzt, z. B. Flammenregulierbrenner, Flachflammenbrenner, Hochgeschwindigkeitsdüsen, selbstvorwärmende Brenner, Brenner mit niedrigem Stickoxidgehalt und die neu entwickelten Regenerativbrenner, die eine Reihe von fortschrittlichen Brennern für den Einsatz von Gas und Diesel bieten.

Der richtige Einsatz effizienter moderner Brenner kann im Allgemeinen zu Energieeinsparungen von mehr als 5% führen. Flachflammenbrenner eignen sich am besten für Heizöfen, während Hochgeschwindigkeitsbrenner für verschiedene Wärmebehandlungsöfen und Heizöfen geeignet sind.

Selbstvorwärmende Brenner, die Brenner, Wärmetauscher und Rauchabzugsvorrichtungen kombinieren, eignen sich für verschiedene Industrieöfen, z. B. zum Heizen, Schmelzen und zur Wärmebehandlung.

(8) Die Auswahl energieeffizienter Verbrennungsanlagen in Verbindung mit effizienten Ventilatoren, Ölpumpen, Ventilen, Wärmemelde- und automatischen Kontrollsystemen kann die Energieeinsparungen je nach Art des Brennstoffs erheblich verbessern.

Zu den konventionellen energiesparenden Verbrennungstechnologien gehören die Verbrennung von Hochtemperaturluft, die sauerstoffangereicherte Verbrennung, die Emulgierung von Schweröl, die Einblasung von sauerstoffangereichertem Kohlenstaub für Hochöfen und die Magnetisierung von gewöhnlichem Ofenbrennstoff.

Am weitesten verbreitet sind die Hochtemperatur-Luftverbrennung und die sauerstoffangereicherte Verbrennung.

Die Hochtemperatur-Luftverbrennungstechnologie wurde in den 1990er Jahren entwickelt und ermöglicht eine Luftvorwärmung auf 95% der Rauchgastemperatur durch regenerative Rauchgasrückgewinnung. Dies führt zu einer einheitlichen Feuerraumtemperatur von ≤± 5 ℃ und einem thermischen Wirkungsgrad von 80%.

Diese Technologie hat mehrere Vorteile, wie z. B. hohe Effizienz, Energieeinsparungen, Umweltschutz, geringe Umweltverschmutzung, stabile Verbrennung, eine große Verbrennungsfläche, große Anpassungsfähigkeit des Brennstoffs, einfache Verbrennungsregelung, geringere Investitionen in die Ausrüstung, längere Lebensdauer des Ofens und einfache Bedienung.

Es gibt jedoch noch einige Herausforderungen zu bewältigen, wie z. B. die Optimierung der Steuerungs- und Regelungssysteme, die Verbesserung der Beziehung zwischen den thermischen Parametern und der Konstruktionsstruktur, der Gasqualität und dem Regenerator sowie der Lebensdauer des Regenerators und des Regenerativofens.

Bei der Technologie der sauerstoffangereicherten Verbrennung werden Gase mit einer höheren Sauerstoffkonzentration als 21% verbrannt. Ziel ist es, Brenner zu entwickeln, die für Industrieöfen geeignet sind.

Diese Technologie hat mehrere Vorteile, wie z. B. die Verringerung der Wärmeverluste aus den Ofenabgasen, die Erhöhung der Flammentemperatur, die Verlängerung der Lebensdauer des Ofens, die Erhöhung der Leistung, die Verringerung der Anlagengröße, die Verbesserung der Sauberkeit in der Produktion und die Erleichterung der Rückgewinnung, umfassenden Nutzung und Lagerung von CO2 und SO2.

Der höhere Sauerstoffgehalt bei der sauerstoffangereicherten Verbrennung führt jedoch auch zu einem starken Temperaturanstieg und einem erhöhten NOx-Ausstoß, was den Einsatz in verschiedenen Bereichen einschränkt. Bei der Auslegung eines Industrieofens für die Verwendung von sauerstoffangereicherter Luft zur Verbrennung ist es wichtig, ungleichmäßige Temperaturfelder im Ofen zu vermeiden.

Abwärme kann in sieben Arten unterteilt werden: Hochtemperatur-Abgas, KühlmediumDampf- und Wasserabfälle, Hochtemperaturprodukte und Schlacke, chemische Reaktionen, brennbare Abgase und Restdruck von Hochdruckflüssigkeiten.

Erhebungen zufolge liegt die gesamte Abwärme, die von verschiedenen Industriezweigen erzeugt wird, zwischen 17% und 67% des gesamten Brennstoffverbrauchs, wobei 60% auf verwertbare Abwärmeressourcen entfallen.

Die Abgase entziehen 30% bis 70% der gesamten von Brennstofföfen gelieferten Wärme.

Daher ist die Rückgewinnung und Nutzung der Abwärme im Rauchgas von entscheidender Bedeutung für die Energieeinsparung. Dies kann erreicht werden durch:

(1) Einbau von Vorwärmern zur Vorwärmung der Verbrennungsluft und des Brennstoffs mit Rauchgas.

(2) Installation von Abwärmekesseln zur Erzeugung von Heißwasser oder Dampf für Produktions- oder Haushaltszwecke.

(3) Verwendung von Rauchgas als Wärmequelle für Niedertemperaturöfen oder zum Vorwärmen kalter Werkstücke oder Ofenbeschickungen.

In China werden Vorwärmer für vorgewärmte Luft seit den 1950er Jahren in Industrieöfen eingesetzt, vor allem in Form von röhrenförmigen, zylindrischen Strahlungswärmetauschern und gusseisernen Blockwärmetauschern. Die Austauschleistung ist jedoch gering.

In den 1980er Jahren wurden Wärmetauscher für den Hausgebrauch, wie z. B. Strahlungswärmetauscher, Strahlungswärmetauscher und Doppeltischwärmetauscher, entwickelt, um das Problem der Abwärmenutzung bei mittleren und niedrigen Temperaturen zu lösen. Diese Entwicklungen führten zu erheblichen Verbesserungen bei der Abwärmerückgewinnung von Rauchgas bei Temperaturen unter 100°C.

Bei hohen Temperaturen stellen jedoch die Beschränkungen der Wärmetauschermaterialien, einschließlich der geringen Lebensdauer, des hohen Wartungsbedarfs und der hohen Kosten, nach wie vor eine Herausforderung für die Förderung und Nutzung dieser Systeme dar.

Zu Beginn des 21. Jahrhunderts wurde in China ein keramischer Wärmetauscher entwickelt, der nach dem gleichen Verfahren wie Brennhilfsmittel hergestellt wird. Die wichtigsten Anwendungseigenschaften der verwendeten Materialien sind Wärmeleitfähigkeit und Oxidationsbeständigkeit. Dieser Wärmetauscher funktioniert, indem er in der Nähe des Rauchabzugs platziert wird, wo hohe Temperaturen herrschen, ohne dass er kalter Luft ausgesetzt ist oder einen Hochtemperaturschutz benötigt.

Wenn die Ofentemperatur zwischen 1250-1450°C liegt, sollte die Abgastemperatur 1000-1300°C betragen. Der keramische Wärmetauscher ist in der Lage, Abwärme bis zu 450-750°C zurückzugewinnen. Die zurückgewonnene heiße Luft wird dann in den Ofen zurückgeführt, um sich mit dem Brenngas für die Verbrennung zu vermischen, was zu einer Reduzierung des Energieverbrauchs um 35%-55% und einer entsprechenden Senkung der Produktionskosten führt.

Der keramische Wärmetauscher hat sich als wertvolle Lösung in Fällen erwiesen, in denen metallische Wärmetauscher durch Korrosion und hohe Temperaturbeständigkeit eingeschränkt sind. Zu seinen Vorteilen gehören gute Wärmeleitfähigkeit, hohe Temperaturfestigkeit, gute Oxidationsbeständigkeit, Temperaturwechselbeständigkeit, lange Lebensdauer, geringer Wartungsaufwand, zuverlässige Leistung und einfache Bedienung.

Keramische Wärmetauscher werden in einer Vielzahl von Industriezweigen, darunter Metallurgie, Nichteisenmetalle, feuerfeste Materialien, Chemie und Baustoffe, zur Rückgewinnung von Abwärme aus Hochtemperaturabgasen eingesetzt. Andere Arten von hocheffizienten Wärmetauschern, die in China populär geworden sind, umfassen Plattenwärmetauscher, verschiedene Düsenwärmetauscher, Einsatzrohrwärmetauscher, Zyklonrohrwärmetauscher, Bratenteig-Drallrohrwärmetauscher, verschiedene kombinierte Wärmetauscher, Gasrohrwärmetauscher und Wärmespeicherwärmetauscher.

Der regenerative Wärmetauscher wird voraussichtlich der technische Entwicklungstrend der Zukunft sein, da er zu Energieeinsparungen von über 30% führen kann, wenn die Abgastemperatur nach der Wärmenutzung unter 200°C liegt.

Das supraleitende Wärmerohr ist die wichtigste Wärmeleitungskomponente von Abwärmerückgewinnungssystemen und bietet Vorteile gegenüber herkömmlichen Wärmetauschern. Die Wärmeaustauscheffizienz von Wärmerohr-Abwärmerückgewinnungssystemen kann über 98% erreichen, was mit herkömmlichen Wärmetauschern unerreichbar ist. Außerdem sind diese Systeme kleiner, da sie nur 1/3 so groß sind wie herkömmliche Wärmetauscher.

Gegenwärtig verbrauchen die Industrieöfen in unserem Land eine große Menge an Energie und erzeugen erhebliche Abfälle. Das Problem des übermäßigen Luftüberschusses ist ebenfalls weit verbreitet.

Dies ist vor allem auf veraltete Regulierungsmethoden, den hohen Arbeitsaufwand für die Arbeiter und die Schwierigkeiten bei der Aufrechterhaltung idealer Verbrennungsbedingungen zurückzuführen.

Eine Verbesserung der thermischen Erkennung und Kontrolle kann daher zu erheblichen Energieeinsparungen führen.

Die Entwicklung der automatischen Steuerung von Industrieöfen geht in Richtung fortschrittlicher automatischer Steuerungstechnik, insbesondere von Mikrocomputer-Steuerungssystemen.

Durch den Einsatz eines automatischen Regelungssystems kann Energie durch eine effiziente und genaue Koordinierung und Steuerung der relevanten Systeme eingespart werden, z. B. durch die präzise Regelung der wichtigsten Prozessvariablen des Heizofens, die Kaskadenregelung von Temperatur und Brennstoffdurchfluss, die Regelung des Brennstoff- und Verbrennungsluftverhältnisses und die Regelung des Sauerstoffgehalts im Rauchgas.

Zusammenfassend lässt sich sagen, dass die Ofenindustrie in den nächsten Jahren noch viel Raum für Wachstum und Verbesserungen in den Bereichen Energieeffizienz, thermische Erkennungstechniken und Abwärmenutzung hat.

Auch wenn die traditionelle Waage-Methode wahrscheinlich bis auf Weiteres die vorherrschende Methode zum Nachweis von Wärme bleiben wird, ist es wichtig, ständig nach neuen Methoden zu suchen und diese zu entwickeln.

Darüber hinaus wird die Umstellung von fossilen Brennstoffen auf saubere und erneuerbare Energiequellen als primäre Energiequelle für Industrieöfen und die Verringerung der Emissionen in Zukunft ein wichtiger Forschungsbereich sein.