Stellen Sie sich eine Welt vor, in der industrielle Software nicht nur ein Werkzeug ist, sondern eine transformative Kraft, die ganze Branchen umgestaltet. Dieser Artikel befasst sich mit den 10 wichtigsten Trends im Bereich Industriesoftware und hebt Innovationen wie die Integration von Design und Simulation, generatives Design und den Aufstieg von Abonnementmodellen hervor. Entdecken Sie, wie diese Fortschritte die Fertigung revolutionieren, Prozesse effizienter und Designs anspruchsvoller machen werden. Am Ende werden Sie verstehen, welche entscheidenden Veränderungen im Gange sind und wie sie sich auf die Zukunft der Industrietechnologie auswirken werden.

Mit den Fortschritten der digitalen Technologie scheint die Branche in die Übergangsphase der Plattform-Adoleszenz einzutreten.

Industrielle Software, einst nur ein Werkzeug, entwickelt sich zu einer bedeutenden Kraft.

Sie befindet sich in einem nie dagewesenen Wandel.

Dieser Wandel begann vor mehr als einem Jahrzehnt und nimmt nun mit Hilfe von technologischen Fortschritten wie dem industriellen Internet und 5G allmählich Gestalt an.

Es wird noch zehn bis zwanzig Jahre dauern, bis die Auswirkungen dieses Wandels in der Branche voll zum Tragen kommen.

Bis dahin wird der instrumentelle Aspekt industrieller Software vielleicht nicht mehr existieren und stattdessen die Richtung der Industrie auf eine tiefgreifendere und verborgenere Weise bestimmen.

In der Vergangenheit waren CAD (Computer-Aided Design) und CAE (Computer-Aided Engineering) zwei getrennte Domänen. Mit der Integration von Konstruktion und Simulation gibt es jedoch einige industrielle Softwarelösungen, die beide Bereiche miteinander verbinden. Die Integration von Konstruktion und Simulation wird durch Schlagworte wie CPS (Cyber-Physical Systems), digitaler Zwilling und digitale Objektfusion immer deutlicher. Dieser Trend lässt sich an den jüngsten Entwicklungen von Unternehmen wie Siemens, Dassault Systèmes und Autodesk ablesen.

Dassault Systèmes hat sich in letzter Zeit darauf konzentriert, seine Präsenz im Bereich der Simulation zu verstärken, was die Marke Simulation des Unternehmens weiter gestärkt hat. In den letzten fünf Jahren entfiel die Hälfte der Fusionen und Übernahmen auf Unternehmen für Simulationssoftware. In ähnlicher Weise hat auch Siemens mehrere Simulationsunternehmen übernommen, darunter CD-adapco, einen globalen Anbieter von multidisziplinärer Simulationssoftware für das Ingenieurwesen, für fast $1 Milliarde im Jahr 2016. Auch Autodesk drängt durch Übernahmen und die Einführung eigener Simulationsprodukte auf den Simulationsmarkt.

Diese enge Integration von CAD und CAE bedeutet, dass Design-as-Simulation in der Industrie zur Norm werden wird. Die traditionelle Trennung zwischen CAD und CAE wird von den CAD-Anbietern aufgehoben, und die Bedeutung von Geometrie-Engines wird abnehmen, da die numerische Simulation der physikalischen Umsetzung vorausgeht. Dies setzt Hersteller unter Druck, die nur CAD- und CAE-Lösungen anbieten, darunter die CAD-Abteilung von PTC und der Simulationsriese ANSYS. Um auf diesen Trend zu reagieren, haben ANSYS und PTC eine Allianz gebildet, um gemeinsam "simulationsgetriebene Design"-Lösungen zu entwickeln, die den Anwendern eine einheitliche Modellierungs- und Simulationsumgebung bieten und die Grenze zwischen Design und Simulation aufheben.

Die Apex-Plattform, die 2014 von MSC (jetzt im Besitz von Hexagon) eingeführt wurde, wurde entwickelt, um die Herausforderung der Integration von CAD und CAE zu meistern. Die Konvergenz dieser beiden Technologien bedeutet, dass der Fertigungsprozess in das Front-End verlagert wird, wodurch das Design mehr Funktionen übernehmen kann, die zuvor durch Prototyping und Tests erledigt wurden. Dadurch wurde die Implementierung von DFX-Serien wie "Design for Manufacturing" (DFM) und sicherheitsorientiertes Design (DFS) machbarer und weiter verbreitet.

Bei der generativen Konstruktion handelt es sich um eine Software, die auf der Grundlage der Belastungsrandbedingungen des Bauteils automatisch eine Spannungsanalyse und Topologieoptimierung durchführt und so die am besten geeignete Lösung für verschiedene strukturelle Optimierungen bietet. Angesichts der aktuellen Aufregung um künstliche Intelligenz (KI) mögen manche CAD-Hersteller die generative Konstruktion als neues Kapitel der KI betrachten. Das ist jedoch nicht unbedingt der Fall. Es ist kein neues Konzept, Computern die Möglichkeit zu geben, durch die Anwendung von Einschränkungen mehr topologische Strukturen zu erzeugen. Neu ist nur, wie diese strukturell und materiell anspruchsvollen Designs zum Leben erweckt werden.

Die additive Fertigung bietet eine Antwort auf diese komplizierten strukturellen Formen, da der 3D-Druck die am Computer erstellten Entwürfe leicht herstellen kann. Autodesk arbeitet seit Jahren in diesem Bereich und entwickelt seine Software Within auf der Grundlage der Technologie von Within Labs, einem Londoner Softwareunternehmen, das 2014 von Autodesk übernommen wurde. Andere abgeleitete Designprojekte wie ProjectDreamcatcher befinden sich ebenfalls in der Entwicklung. Die für Airbus entworfenen Sitze haben den Ruf des generativen Designs weiter gestärkt, da ihre komplizierten Strukturen besonders beeindruckend sind.

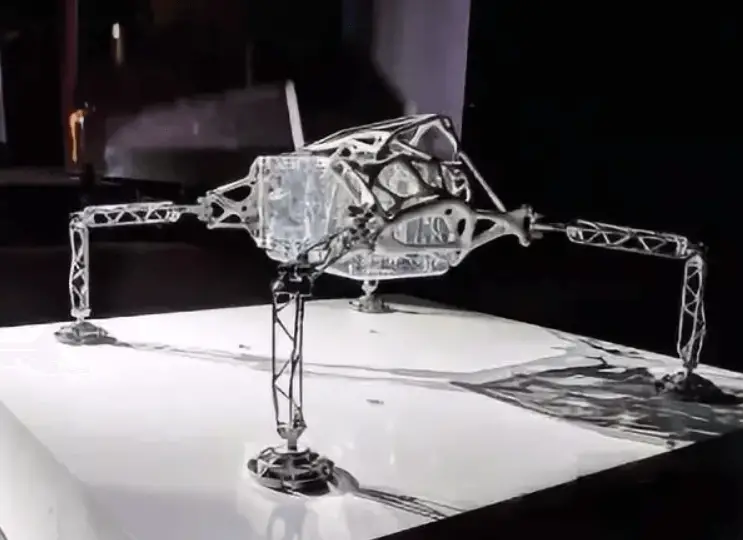

Abbildung 1 / Generativer Entwurf des NASA-Saturn-Landers

Im Bereich der additiven Fertigung sind CAD- und CAE-Technologien zunehmend präsent. Autodesk bietet Netfabb für die Optimierung von Gittern und die Simulation der additiven Fertigung von Metallen an. Creo 4.0 von PTC hat ebenfalls den Prozess zwischen 3D-CAD und 3D-Druck vereinfacht, um die Erstellung einheitlicher Gitter zu erleichtern. Alle diese Unternehmen haben die Bedeutung dieser neuen Richtung erkannt.

Im Mai 2017 wurde Solid Edge ST10 veröffentlicht, das generative Konstruktionsfunktionen mit Verbesserungen bei Konstruktion, Simulation und Zusammenarbeit bietet. PTC, ein in der IoT-Welt tätiges Unternehmen, hat den Wert dieses Trends erkannt und übernahm im November 2018 das 2012 gegründete Unternehmen Frustum für rund $70 Millionen. Diese Übernahme ermöglicht es PTC, die KI-gesteuerten generativen Design-Tools von Frustum in sein CAD-Kernsoftware-Portfolio zu integrieren.

Autodesk hat erhebliche Anstrengungen unternommen, um die Auswirkungen des generativen Designs zu präsentieren. Die Führungskräfte des Unternehmens haben sogar gewitzelt, dass "CAD eine Lüge ist" und dass "generatives Design seinem Namen wirklich gerecht wird". Es sind jedoch noch weitere Beispiele erforderlich, um zu zeigen, dass dies ein bedeutender Schritt nach vorn in der Fertigung in großem Maßstab ist.

Papier gilt als die ultimative Lösung in der Fertigung. Lange Zeit war die zweidimensionale Blaupause das Symbol für die Autorität des Chefingenieurs bei der Konstruktion und in der Fertigung. Anweisungen, auch als "Papierbefehle" bekannt, waren eine herkömmliche Methode zur Übermittlung von Entscheidungen, ähnlich wie ein Armeeposten. Je komplexer der Fertigungsprozess, desto komplexer die Datenübertragung, was zu einer höheren Fehlerwahrscheinlichkeit bei der Informationsübertragung über Papier, Schilder und andere Medien führte.

In den 1990er Jahren führte Boeing die papierlose Technologie ein. Obwohl das Konzept des papierlosen Arbeitens einfach und geradlinig ist, kann seine Umsetzung in der Konstruktion und Fertigung sowie im gesamten Werk eine Herausforderung darstellen. Eines der ersten Flugzeuge, das digital entworfen wurde, war die Boeing 777, die sich seit 1990 in der Entwicklung befindet, und Boeing arbeitet weiter an diesem Problem.

Papierlos wird als die Lösung für dieses Problem angesehen. Papier und Formulare werden als Symbole für Datensilos angesehen, die in der Fabrik eine "Datenverstopfung" verursachen. Dies ist ein häufiges Problem in traditionellen Fabriken. Es wird jedoch erwartet, dass eine vollständige Lösung gefunden wird.

Augmented Reality (AR) könnte die Datenübertragung als neues Medium neu definieren. Entwicklungsingenieure erforschen bereits die Möglichkeit, Objekte in der Luft zu ziehen und fallen zu lassen, wie im Film Iron Man zu sehen, wobei Unternehmen wie Lockheed Martin eine Vorreiterrolle spielen. AR-Geräte, die von umfangreicher Software unterstützt werden, sind auch für Fabrikarbeiter interessant geworden. Der PTC ThingWorx Operator Advisor verwendet ein neues 3D-Design und Arbeitsanweisungen, die dem Bedienpersonal über AR zur Verfügung gestellt werden können. Vestas, der weltweit größte Hersteller von Windkraftanlagen mit Sitz in Dänemark, hat den ersten Schritt in diese 3D-Ära getan. Das Unternehmen will das Problem der "Breakpoint-Daten" lösen, indem es die Erfassung, Synthese und Bereitstellung wichtiger Betriebsdaten vereinfacht.

Dieser Wandel in der Art und Weise, wie Informationen an die Mitarbeiter in der Fertigung weitergegeben werden, wird von großer Bedeutung sein und das Ende der Ära von "Text" und "Papieraufträgen" einläuten. Bei dreidimensionalen Daten und Anweisungen geht es nicht nur um die Übermittlung von Daten, sondern um die Übermittlung von Wissen durch ein Gefühl, nicht nur durch eine textliche Beschreibung. Die Anweisungen, die jetzt benötigt werden, stehen nicht auf einem Stück Papier, sondern auf einem Bildschirm und in einem Gefühl.

Das papierlose Arbeiten wird mit dem Aufkommen der "Screenification" immer konkreter. Auf dem Mobile World Congress 2019 in Barcelona wurde die Augmented-Reality-Lösung Vuforia von PTC bereits in die HoloLens 2 von Microsoft integriert, mit neuen Gesten, Spracherweiterung und Tracking-Funktionen, die komplizierte Programmierarbeiten überflüssig machen. Unternehmen wie Howden, ein Unternehmen für Lufttechnik, haben bereits damit begonnen, die Technologie zu nutzen, um das Kundenerlebnis zu verbessern.

AR macht die Hände der Menschen frei und ermöglicht ihnen eine neue Art der Interaktion mit Daten, sei es im Designstudio oder in der Fabrik. Die Menschen können nun ihre Hände wie Dirigenten bewegen und Daten auf eine ganz neue Weise steuern. Der Subtext hinter dieser Technologie ist noch viel bedeutender. Unternehmen wie Caterpillar, der größte Baumaschinenhersteller der Welt, stellen ihren Kunden keine Zeichnungen mehr zur Verfügung. Nicht autorisierte Servicetechniker können einen Ölkreislauf nicht reparieren, ohne zu raten. Die Benutzer haben vielleicht alle Details, aber sie können die Daten nicht sehen.

Wie sieht die nächste Generation von Arbeitnehmern aus? Es sind vernetzte Arbeitnehmer mit einer "zweiten Ader", durch die alle Arten von Daten fließen. Mit Hilfe der AR-Technologie können diese Mitarbeiter alles sehen. Es stellt sich die Frage, ob "Vollbild" zum Standard für Lean wird und die Benchmarking-Praktiken und die Leuchtturm-Kultur, die ein Werk im Laufe der Jahre entwickelt hat, in Frage stellt.

Die menschliche Kapazität zur Bewältigung komplexer Probleme ist begrenzt. Die Systemtechnik verfolgt einen ganzheitlichen Ansatz auf höchster Ebene und nutzt Modelle, um die Komplexität auf einer höheren Abstraktionsebene auszudrücken. Dadurch wird die Fähigkeit des Menschen, mit Komplexität umzugehen, verbessert.

Atego, das jetzt zu PTC gehört, ist ein Unternehmen für modulares System- und Software-Engineering, das einen kollaborativen Ansatz bei der Entwicklung komplexer Systeme verfolgt und sich mit der Entwicklung von mechanischen, elektrischen und Software-Komponenten befasst.

Die Vereinigten Staaten haben die höchsten Verteidigungsausgaben der Welt, was für die nationale Wettbewerbsfähigkeit entscheidend ist. Das Beschaffungswesen des US-Verteidigungsministeriums beschäftigt 150.000 Menschen in den Bereichen Forschung und Entwicklung, Fertigung und Wartung, wobei fast 30% Systemingenieure sind.

Die Gestaltung der Zukunft erfordert systemisches Denken, und eine modellbasierte Systemtechnik ist für die Produktion von Großwaffen unerlässlich. Dies ist jedoch nach wie vor eine Herausforderung. Die Luft- und Raumfahrtindustrie war die erste, die diesen Ansatz übernommen hat, aber aufgrund der Komplexität der Produkte ist dies ein langsamer Prozess.

Ein umfassender systemtechnischer oder modellbasierter Entwurfsansatz umfasst mehrere technische Disziplinen, darunter Maschinen-, Elektromagnetik- und Wärmetechnik. Die steigende Nachfrage nach intelligenten und vernetzten Produkten wie Autos, Haushaltsgeräten, Konsumgütern und mobilen Geräten erhöht diese Komplexität noch.

Die modellbasierte Definition (MBD), die von Boeing gefördert wird, findet immer mehr Akzeptanz. Viele CAD-Firmen unterstützen inzwischen die einschlägigen PMI-Standards für Produktherstellungsinformationen im Zusammenhang mit MBD, und CAD-Softwareprogramme unterstützen den MBD-Standard ausdrücklich.

Im Jahr 2013 führte Solidworks das MBD-Modul ein, aber derzeit sind Unternehmensanwender immer noch mit mehreren MBD-Standards konfrontiert, die aufgrund der Einschränkungen der 3D-Software nicht vereinheitlicht werden können. Eine vollständige, durchgängige MBSE-Technologiegrundlage ist erforderlich, um den gesamten Lebenszyklus zu unterstützen.

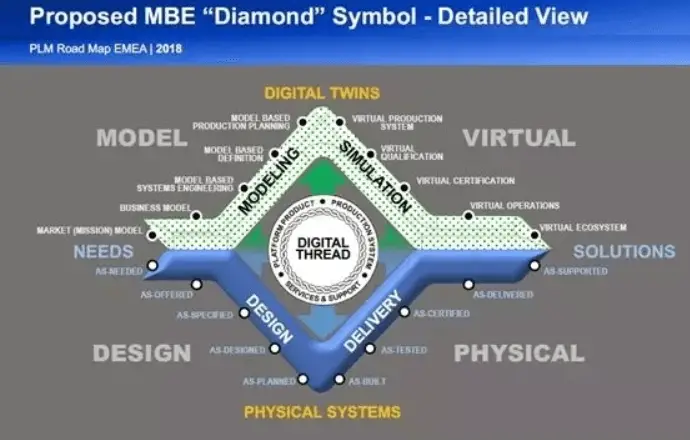

Boeing hat eine neue "rhombische" Beschreibung eingeführt, um die traditionelle "V"-Form des Systems-Engineering-Pfads zu verbessern. Die rautenförmige Beschreibung unterstreicht die Notwendigkeit einer ständigen Interaktion zwischen dem virtuellen Modell und der physischen Welt, um eine vernetzte Umgebung zu schaffen und sich von dokumentengesteuerten Situationen zu lösen.

Der digitale Zwilling bietet spannende Möglichkeiten, aber seine Umsetzung erfordert ein Produkt, das auf der Grundlage eines Modells definiert wird. Er bleibt eine Lotusblume, die auf ihrem Fundament, der durchgehenden Lotuswurzel, schwimmt.

Abbildung 2/Senior Technical Don Farr, Boeing R&D Technology 2018

Für chinesische Hersteller sind neue Bedenken hinsichtlich des ständigen Vorstoßes zur modellbasierten Definition (MBD) entstanden. Dieser Vorstoß wird die Bemühungen chinesischer CAD- und CAE-Softwareanbieter behindern, da die durch diese Modelle festgelegten Standards es den Anwendern in Zukunft erschweren werden, Daten zu migrieren. Die von ausländischer Software auferlegten Barrieren werden für die Anwender noch größer sein.

Die getrennte Speicherung von 3D-Modellen und -Daten mag ein gangbarer Weg sein, doch fehlt es chinesischen Unternehmen an der Bereitschaft, gemeinsame Standards und Systeme zu bilden, was die Schaffung von Synergien erschwert. Außerdem sind die Nutzer nicht in der Lage, sich von bestehenden Datenstrukturen und Nutzungsgewohnheiten zu lösen, was die Zukunftsaussichten ungewiss macht.

Darüber hinaus wurden viele inländische Industriesoftware in das industrielle Internet einbezogen, während das internationale 10303-Standardsystem fast 200 Standards umfasst, was eine große MBD-Barriere darstellt. Die inländischen Unternehmen haben in diesem Bereich nur begrenzte Forschung und Fortschritte gemacht.

Die Komplexität großer Unternehmen, wie z. B. der Luft- und Raumfahrtindustrie, hat zugenommen, was zu einer größeren Abhängigkeit von großer Mainstream-Software führt. Dies hat dazu geführt, dass die Software immer geschlossener und monopolistischer wird, so dass für andere vor- und nachgelagerte Software kaum noch Möglichkeiten oder Entwicklungsmöglichkeiten bestehen.

Der technische Austausch vieler Unternehmen basiert auf großen Gesamtlösungen wie MBSE und erwähnt keine Produktnamen oder Marken. Sobald ein Unternehmen eine Gesamtlösung einführt, wird es für andere Produkte schwierig, auf diese zuzugreifen.

Die Art und Weise, wie Software-Tools verkauft werden, ändert sich: von einer einmaligen Lizenz zu einem Abonnementmodell. Dieses Modell muss nicht zwangsläufig Cloud-basiert sein, es kann auch vor Ort installiert werden, aber der Zugriff erfolgt über ein regelmäßig lizenziertes Passwort im Rahmen eines Abonnements.

Dieses Modell ist sowohl für das Anwenderunternehmen als auch für den Softwarehersteller von Vorteil. Das Anwenderunternehmen kann die Anzahl der Nutzer problemlos an seine Bedürfnisse anpassen und hat sofortigen Zugang zur neuesten Softwareversion. Für das Softwareunternehmen sichert es einen kontinuierlichen Geldfluss von den Nutzern.

Auch wenn die Einnahmen eines Unternehmens, das nur einen Nutzer hat, vorübergehend zurückgehen mögen, dürften die Einnahmen aus Abonnementdiensten die Einnahmen aus festen Nutzungsrechten in einigen Jahren übertreffen. Außerdem können die großen Datenmengen, die durch Anwendungssoftware erzeugt werden, mit diesem Modell leicht mit Software-Tools verknüpft werden.

Bei der Softwareentwicklung bevorzugen die Softwareanbieter das Abonnementmodell, da es eine stabile Einnahmequelle darstellt. Dieses Modell macht auch langfristige Aktualisierungen sinnvoller. Der Erfolg dieses Modells hat sich auf den internationalen Märkten gezeigt: 70-80% des Jahresumsatzes von Dassault in Europa, Amerika und Japan stammen aus jährlichen Mieteinnahmen und nur 20-30% aus einem einmaligen Kauf einer unbefristeten Lizenz.

Softwareunternehmen in Europa und den Vereinigten Staaten sind mit diesem Modell zufrieden, da es den Großteil ihrer Einnahmen im Voraus sichert und es den Ingenieuren ermöglicht, sich auf Forschung und Entwicklung zu konzentrieren. Der Übergang von Autodesk zum Subskriptionsmodell verlief nicht reibungslos. 2017 kam es zu umfangreichen Entlassungen im Zusammenhang mit der Förderung dieses Modells.

Früher, als das Internet noch wenig verbreitet war, war es für Anbieter oder Autoren schwierig, das Internet für die laufende Wartung und Aktualisierung zu nutzen, und viele Software war eine einmalige Angelegenheit. Mit der weiten Verbreitung des Internets sind die Bedingungen für die Aktualisierung von Software zu jeder Zeit nahezu perfekt, es gibt keine Hindernisse für die Online-Implementierung und einen perfekten Kundensupport und iterative Upgrades für das Produkt.

Die Beliebtheit von Abonnementsystemen für industrielle Software nimmt zu, angetrieben durch das Wachstum des Cloud Computing. Der chinesische Markt sträubt sich aufgrund seiner besonderen Marktmerkmale noch gegen diesen Wandel, da einmalige Käufe bevorzugt werden. Dies ist darauf zurückzuführen, dass das Budget für Software-Upgrades vom Budget für den Kauf von Software-Services getrennt ist und der Wert von Software-Services in China nicht allgemein anerkannt wird.

Das Abonnementsystem kann eine Bedrohung für das Datenmonopol der chinesischen Nutzer darstellen, aber es bietet auch eine große Chance für inländische Softwareanbieter, ihre Forschung und Entwicklung zu verbessern.

Die Ära, in der Industriesoftware nur als Werkzeug betrachtet wurde, geht möglicherweise zu Ende. Im Februar 2019 kündigte Dassault Systèmes an, dass der Name der SolidWorks World-Konferenz nach 21 Jahren nicht mehr existiert, sondern zur 3D Experience World wird. Diese Namensänderung sendet die klare Botschaft, dass die Marke eines einzelnen Softwarewerkzeugs nicht mehr so wichtig ist und die Plattform alles umfasst.

Dassault Systèmes wirbt für seine 3D EXPERIENCE Plattform als Top-Level-Strategie, und Industriesoftware, die stark mit einem Werkzeug assoziiert wird, wird neu definiert, um ihre eigenständige Existenz zu umfassen. Dieses Umdenken ist vergleichbar mit der Frage, ob man eine Axt oder ein Stück Holz für sein Lagerfeuer haben möchte.

Die Änderung des Namens und des Ansatzes signalisiert auch eine Erneuerung des Geschäftsmodells. Anbieter von Industriesoftware versuchen, mehr Wert aus dem gesamten Konstruktions- und Fertigungsprozess zu ziehen, wobei der Schwerpunkt auf der Fertigung als Dienstleistung liegt. Aus diesem Grund hat sich Dassault Systèmes dazu verpflichtet, das Front-End des Designs mit dem Back-End der Fertigung zu verbinden. Die Übernahme von RTT, einer High-End-3D-Visualisierungssoftware für Marketing und Display, durch das Unternehmen im Jahr 2014 steht im Einklang mit dieser Philosophie.

Die jüngsten Markttrends im Bereich der computergestützten Fertigung (CAM) lassen sich im Zusammenhang mit diesem Wandel verstehen. CAM-Software, die früher unabhängig war, ist jetzt in Software-Plattformdienste integriert. So brachte beispielsweise Solidworks 2017 eine CAM-orientierte Version auf den Markt, während Hexagon 2018 das französische CAM-Unternehmen SPRING übernahm.

Der Schlüsselfaktor für das Wachstum dieser Plattformdienste ist die Gemeinschaft und die Zusammenarbeit. Das Konzept einer Software-Community gibt es schon seit geraumer Zeit, wobei Autodesk Anfang der 1990er Jahre ein Partnerschafts-Ökosystem unterstützte, das zur Entstehung zahlreicher sekundär entwickelter industrieller Softwareunternehmen führte. Nach der Übernahme von Unternehmen wie Demeco durch Autodesk hatten diese Sekundärentwickler jedoch Schwierigkeiten, sich im Wettbewerb zu behaupten, und wandelten sich schließlich um und verstreuten sich.

Mit dem Übergang von Werkzeugen zu Plattformen können kleine und mittlere Unternehmen (KMU) nur noch ein kleiner Teil des großen Ganzen sein. Die Beziehung zwischen den Partnern und der Plattform ist ähnlich wie die zwischen Eisen und Gras; die Partner sind nur ein Teil davon. Die Existenz solcher Plattformen wird für KMU verlockend sein, bedeutet aber auch, dass plattformbasierte Unternehmen bereit sein müssen, die Rolle des "Utility Players" zu übernehmen.

Auch Unternehmen der Industriesoftware bereiten sich darauf vor, ihre Plattformen zu verlagern, um KMU zu bedienen. Ein aktuelles Beispiel ist der Einstieg von Dassault in das Enterprise Resource Planning (ERP)-System. Im Jahr 2018 übernahm Dassault Systèmes das ERP-Unternehmen IQMS für $425 Millionen und benannte es in DELMIAWORKS um.

Der größte Schritt, den Anbieter von Product Lifecycle Management (PLM)-Software machen können, um ihre Reichweite zu vergrößern, ist die Kombination von Konstruktionsdaten mit Geschäftsdaten. In diesem Jahr hat Dassault Systèmes SOLIDWORKS 3DEXPERIENCE.WORKS auf den Markt gebracht, das KMU-Anwendern eine einzige digitale Umgebung für die Kombination von sozialer Zusammenarbeit mit Konstruktions-, Simulations-, Fertigungs- und ERP-Funktionen bietet.

Die Ära der Werkzeuge geht zu Ende, und das ist keine gute Nachricht für Chinas angeschlagene PLM-Anbieter. Sie sind zwar immer noch entschlossen, sich dem Wettbewerb zu stellen, aber die Konkurrenz ist bereits weiter. Der Unterschied zwischen den beiden Generationen ist nicht nur eine Frage von Jahren, sondern von Epochen.

Das Konzept "Software as a Service" (SaaS) entwickelt sich im Industriesektor weiter, wobei Cloud-basierte Abonnementmodelle für industrielle Software eine immer beliebtere Option für Unternehmen werden. Auf diese Cloud- und Online-Industriesoftware kann direkt über einen lokalen Browser oder über Web- und mobile Anwendungen zugegriffen werden. Im Gegensatz zu herkömmlicher Software, die auf einem lokalen Computer installiert wird, wird SaaS per Fernzugriff aktualisiert und über ein Abonnement, oft auf jährlicher oder monatlicher Basis, abgerufen.

Vor einem Jahrzehnt wurde das Konzept des Cloud-CAD weithin diskutiert, aber es galt damals als sehr komplex. Michael Riddle, einer der Gründer von Autodesk und ein bekannter CAD-Architekt, stellte fest, dass Cloud-CAD mehr als zehnmal so komplex sei wie Desktop-CAD. Dies lag nicht nur an der großen Anzahl von Codezeilen, sondern auch an der Schwierigkeit der Modellierung und der Komplexität, die einem Schachspiel gleichkommen könnte. Das Architektursystem musste neu aufgebaut werden, was für ausgereifte Softwareanbieter eine gewaltige Aufgabe darstellte.

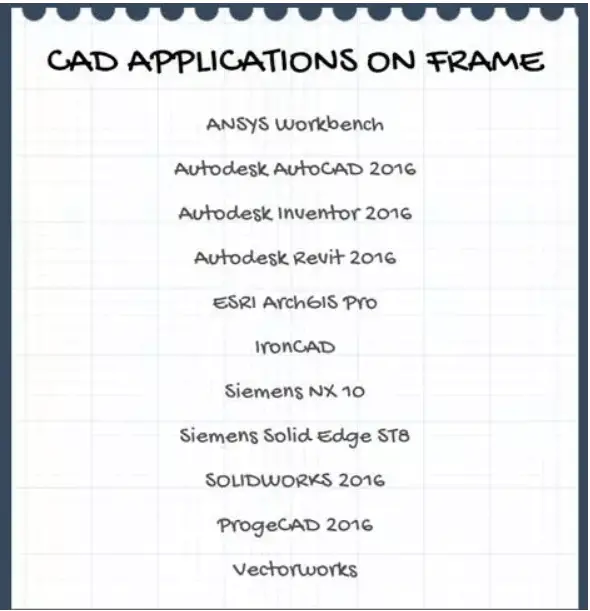

1994 veröffentlichte Autodesk die Version 13 von AutoCAD, die jedoch überwiegend auf negative Resonanz stieß. Die Software hatte die Architektur komplett überarbeitet und den Code neu geschrieben, was für Autodesk zu einem kostspieligen Desaster führte. Im Jahr 2012 gründeten die Gründer von Solidworks Onshape, um Online-CAD-Dienste anzubieten, was auf große Resonanz stieß. Autodesks Fusion360 folgte schnell, und auch chinesische Softwareunternehmen wie Horton und Lich sind in den Markt eingetreten.

Im Bereich CAE haben neue kleine Unternehmen die Möglichkeit, Online-Dienste zu nutzen. Viele inländische CAE-Softwareunternehmen wie Beijing Cloud Road, Shanghai Digital Qiao und Lanwei setzen auf Cloud-basierte Angebote, um dem Wettbewerb mit größeren Konkurrenten zu entgehen und eine Nische auf dem Markt zu finden.

Onshape erhielt im April 2016 nach vier Finanzierungsrunden insgesamt $170 Mio., hat aber seitdem keine weiteren Mittel erhalten. Obwohl Onshape ein früher Marktteilnehmer war, hat es nicht die ursprünglich erwartete Wirkung erzielt. Der Erfolg von Cloud-CAD-Produkten hängt von der Qualität der grundlegenden Modellierung ab, und viele traditionelle CAD-Anbieter wurden durch den Erfolg von Onshape zum Handeln angespornt. Als Reaktion auf den wachsenden Einfluss von Online-Konstruktionssoftware wie Onshape brachte CATIA 2018 xDesign auf den Markt, das eine ähnliche Schnittstelle wie CATIA hat. Der wahre Charme des Online-Designs ist der enorme Synergieeffekt, den es mit sich bringt und der "Crowd-Sourcing, Crowd-Creation und kollektive Zusammenarbeit" ermöglicht.

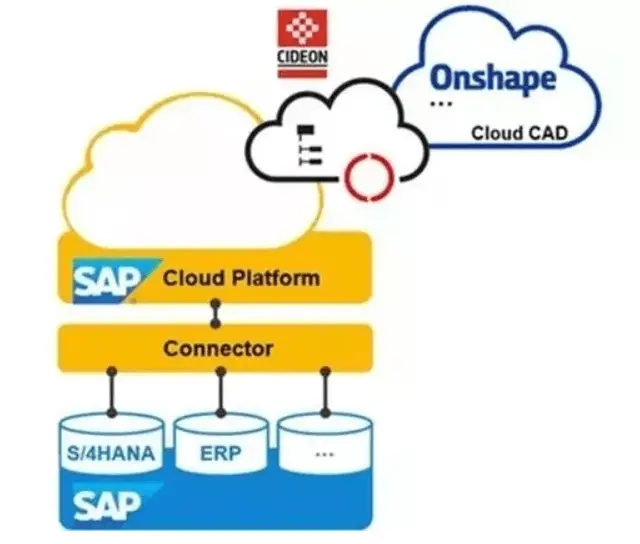

Mit der weiteren Verbreitung der industriellen Cloud wird es immer mehr Anbieter von Zwischensoftware geben, die Datenkonvertierungsdienste anbieten. Unternehmen wie CIDEON werden beispielsweise Konstruktionsdaten aus Cloud-CAD mit Cloud-Plattformen wie SAP nahtlos und übersichtlich verbinden.

Abbildung 3 / Heterogene Datenverknüpfung

Für seine strategische Ausrichtung als Anbieter von Cloud-Plattformen hat Dassault die Hardware-Ressourcen einer Cloud-Computing-Einrichtung sorgfältig geprüft. Im Jahr 2011 tätigte Dassault Systèmes eine strategische Investition in Outscale, ein neu gegründetes Cloud-Computing-Unternehmen. Im Juni 2017 erhöhte Dassault Systèmes seine Investition und erwarb eine Mehrheitsbeteiligung an dem Unternehmen.

Die von Dassault Systèmes angebotene 3D Experience-Plattform wird über die Cloud-Services von Outscale in mehr als einem Dutzend Rechenzentren weltweit bereitgestellt. Diese Plattform nutzt alle Vorteile der Hardware- und Software-Integration und kann von Unternehmen jeder Größe genutzt werden.

Diese infrastrukturunabhängige, Cloud-basierte Plattform stellt Windows-Anwendungen und -Workflows aus der Cloud bereit und löst sich damit von herkömmlichen virtuellen Desktop-Lösungen wie Citrix oder VMware, die für eine unelastische Rechenzentrumsinfrastruktur mit nur einem Mieter konzipiert sind.

Es ist erwähnenswert, dass die Architektur von Intels X86 auf dem PC und ARM auf mobilen Endgeräten sehr unterschiedlich ist.

Abbildung 4 / Cloud-Einrichtungen für industrielle Cloud-Software

Eine leichtgewichtige Cloud-Architektur, die so konzipiert ist, dass sie flexibel ist und die elastischen Zugriffsanforderungen der Nutzer erfüllt, ist ideal für die industrielle Cloud und macht industrielle Software in dieser Umgebung beliebt. Die Migration von Industriesoftware auf Cloud-Plattformen ist bereit, auf dem breiteren Markt für kleine und mittlere Unternehmen (KMU) zu konkurrieren.

"Cloud PLM" bietet kleinen und mittleren PLM-Anwendern mehr Möglichkeiten, Lösungen auf ihre individuellen geschäftlichen und technischen Anforderungen zuzuschneiden. Dieser Wandel verändert die Art und Weise, wie PLM-Unternehmen und -Einsätze verwaltet werden.

Die rasante Entwicklung des industriellen Internets bietet ein günstiges Umfeld für das Gedeihen von Software, die aus der Cloud stammt.

Das PLM-Konzept (Product Life Cycle Management) umfasst die "Ein Wort fürs Leben"-Mentalität. Es ist aus dem "Produktdatenmanagement" (PDM) hervorgegangen und war ursprünglich ein Merkmal von CAD-Softwareunternehmen. Es hat sich jedoch nie vollständig durchgesetzt.

Im Jahr 2005 wurde PLM zu einem Bereich, der nicht mehr nur CAD-Firmen vorbehalten war, und zog viele neue Akteure mit beeindruckenden Referenzen an. Im Jahr 2007 übernahm Oracle das PLM-Softwareunternehmen Agile, und 2009 führte SAP sein eigenes PLM-System für den asiatisch-pazifischen Raum ein.

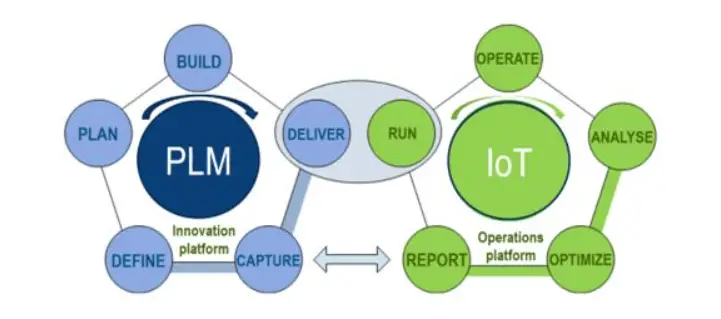

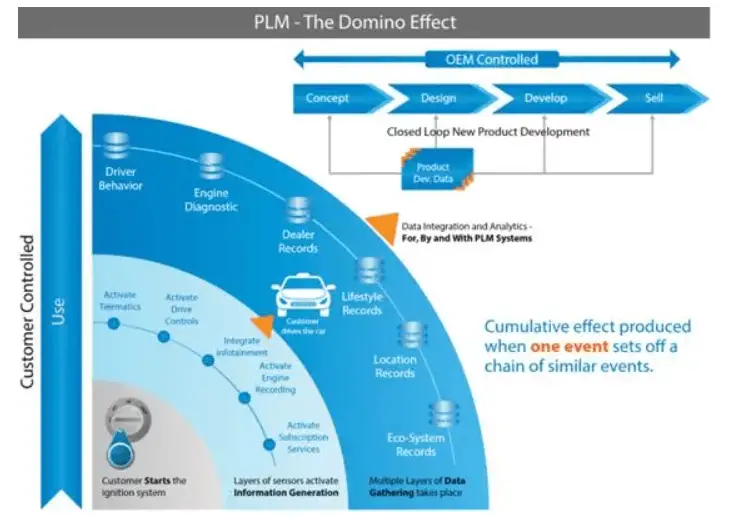

Die Beziehung zwischen IoT (Internet der Dinge) und PLM ist ein Diskussionsthema, wobei einige es als IoT gleich PLM sehen, während andere es als IoT plus PLM betrachten. Bei PTC hat der CEO vor zwei Jahren mit Nachdruck erklärt, dass "IoT PLM ist".

Trotz der Betonung des Lebenszyklus im PLM gibt es immer noch viele Produkte, die kein vollständiges Lebenszyklusmanagement durchlaufen. So kann beispielsweise ein Kühlschrank oder ein Auto nach dem Verlassen des Werks vergessen werden und für die Hersteller zu einem "verwaisten Produkt" werden. Dies hat dazu geführt, dass viele PLM-Softwaresysteme auf PDM und Änderungsmanagement reduziert wurden.

In der IoT-Ära könnte dies zu einem engstirnigen Ansatz führen. Die Produkte bieten den Unternehmen jetzt mehr Transparenz und Einblick, so dass PLM eher eine Geschäftsidee als ein Produkt an sich ist. In diesem Sinne ist das IoT zu einem Katalysator für die Aktivierung dieses Konzepts geworden.

Der Schritt von Siemens in Richtung IoT wird durch das Dröhnen der Maschinen vor Ort angetrieben, nicht durch PLM-Überlegungen. Als Automatisierungsunternehmen ist die IoT-Strategie eine unvermeidliche Wahl, daher ist es nicht überraschend, dass es sich in Richtung Integration mit PLM bewegt. Dassault verfolgt jedoch einen langsameren Ansatz. Das Unternehmen erhöht allmählich die Verbindung zwischen seinen Maschinen und Geschäftsprozessen durch seine erworbene Produktionsplanungsmanagement-Software Apriso, aber dies ist eher eine taktische Lösung als ein strategischer Plan.

Abbildung 5/ Beziehung zwischen PLM und IoT

Ist das IoT also ein paralleler Zwilling oder der Erstgeborene des PLM? Um diese Frage zu beantworten, müssen zwei Grenzen bestimmt werden. Die erste Grenze ist die Einstellung zu den Anlagen innerhalb der Fabrik, die von allen Softwareunternehmen einheitlich beantwortet wird. Die zweite Grenze ist die Frage, ob PLM über die Werkstore hinausgehen und die Beziehung zwischen Menschen und Produkten einbeziehen sollte. Dies ist die kritischste Trennlinie für die strategische Aufteilung der industriellen Softwareunternehmen.

PTC ist der aggressivste Anbieter, der sich mit IT-Unternehmen wie SAP und Oracle verbündet. Siemens hat eine Entscheidung in Bezug auf wichtige Geräte getroffen, während Dassault und Autodesk den Mut gefunden haben, diese Frage zu beantworten. Der wahrscheinliche Durchbruch bei der Simulation und dem automatisierten Fahren wird weitere Erkenntnisse bringen.

Abbildung 6 / Der Dominoeffekt des IoT aktiviert das PLM der Automobilindustrie (Quelle: infosys)

Wie können wir also die Grenzen von PLM im Zeitalter des IoT erkennen? Sollten wir zulassen, dass es sich weiter ausbreitet und unerfüllte Ideen aus der Vergangenheit übernimmt, oder sollten wir es verblassen lassen und dem IoT erlauben, den Wert des Rechenzentrums wiederzubeleben und den datengesteuerten Ansatz weiter zu festigen? Die Antwort hängt von den Gewohnheiten und Vorlieben der Menschen ab.

Es ist unbestreitbar, dass die Halbleiterindustrie teuer ist.

Der Hauptgrund dafür ist die für das Chipdesign verwendete EDA-Software (Electronic Design Automation).

In den 1970er und 1980er Jahren war die Kluft zwischen EDA- und mechanischer CAD-Software (MCAD) nicht groß, da viele CAD-Hersteller beides anboten. MCAD-Software übertraf jedoch bald die EDA an Beliebtheit.

Doch mit dem Wachstum der Halbleiterindustrie nahm die EDA einen professionelleren Ansatz an und entfernte sich vom CAD für elektrische Geräte. Sie wurde eng mit dem geistigen Eigentum verknüpft.

Heute beherrschen große Unternehmen wie Synopsys, Cadence und Siemens Mentor den Markt für Chipdesign.

Die CAD/CAE-Anbieter von Elektrogeräten sind jedoch bestrebt, die Trennung zwischen diesen beiden Bereichen aufzuheben.

Im Jahr 2008 stieg der Simulationssoftware-Riese ANSYS mit der Übernahme der Ansoft Corporation für rund $800 Millionen in den EDA-Bereich ein.

Später erwarb ANSYS den Anbieter von Analogsoftware Apache Design Solutions für $310 Millionen in bar und stärkte damit seine Position im Bereich der Simulation integrierter Schaltungen weiter.

Im November 2016 übernahm Siemens MentorGraphics, einen der drei weltweit führenden EDA-Softwareanbieter, für $4,5 Milliarden.

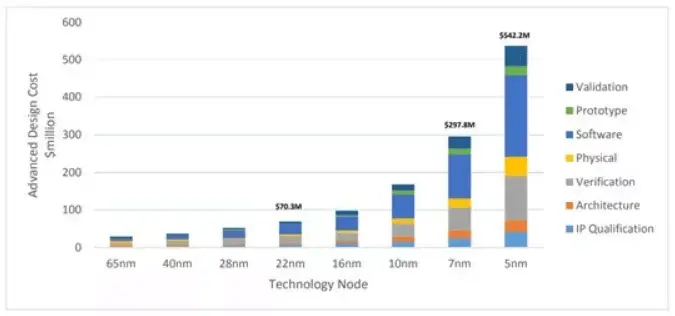

Die Kosten für fortschrittliches Design sind in die Höhe geschnellt, wobei die Ausgaben von $28 Millionen bei 65nm auf schwindelerregende $540 Millionen bei den aktuellen 5nm gestiegen sind, was einer 20-fachen Steigerung entspricht. Dies macht deutlich, wie unglaublich kostspielig das Chipdesign ist.

Abbildung 7/Erweiterte Designkostenentwicklung (Quelle: IBS-Daten)

Mit jeder neuen Technologiegeneration von 65nm über 40nm bis 28nm müssen etwa 50% des Softwarecodes neu geschrieben werden.

Mit dem Voranschreiten der Technologie in den Nanobereich gibt es viele physikalische Phänomene, die zum ersten Mal auftreten und die Komplexität der Vorgänge erheblich erhöhen.

In vielen Fällen sind Softwarebeschränkungen der entscheidende Faktor, der physikalische Durchbrüche verhindert.

Die Abhängigkeit der Branche von der Software ist inzwischen immens.

In diesem Sinne sind die Anbieter von EDA-Software für die Branche von entscheidender Bedeutung, aber sie müssen lernen, ihre eigenen Interessen mit den Bedürfnissen ihrer Kunden in Einklang zu bringen.

Das Gleiche gilt für den chinesischen CAD-Markt. Diese Anbieter von industrieller Software für Plattformwerkzeuge müssen ihre Impulse kontrollieren und dürfen nicht ihre eigenen Gewinne über die Bedürfnisse ihrer Vertreter und Nutzer stellen.

So hat beispielsweise ein großer CAD-Hersteller im Jahr 2018 seine Betriebseinnahmen um 10-15% erhöht, ohne seine Vertreter darüber zu informieren. Viele Vertreter und Nutzer haben das Gefühl, diesen Softwareanbietern und ihren aggressiven Geschäftspraktiken ausgeliefert zu sein.

Es ist wichtig, ein Gleichgewicht zu wahren und die Situation nicht auszunutzen.

Die höchste Stufe industrieller Software kann zu ihrer eigenen Abschaffung führen.

Wenn der Benutzer ein Loch in den Boden graben will, werden Werkzeuge wie Meißel und Bohrer überflüssig.

Die Kombination von Software und Hardware wird in der industriellen Welt immer häufiger anzutreffen sein.

Industrielle Software und Automatisierungshardware wachsen zusammen.

Siemens Automation und PLM sind eng integriert und bilden ein digitales Unternehmen.

Im Jahr 2017 erwarb Schneider eine 60%-Beteiligung an AVIVA für fast 5 Mrd. RMB, ein Beispiel für den Trend "Engineering umarmt industrielle Software".

Rockwell investierte $1 Milliarde US-Dollar und hielt 8,4% der PTC-Aktien, was den Beginn einer strategischen Zusammenarbeit markierte.

Die frühe Simulationssoftware MSC wurde vom schwedischen Messtechnikunternehmen Hexagon übernommen.

Die Ära der Gewinne aus Software und Hardware gehört der Vergangenheit an.

Durch die Einführung von Software werden die Gewinne aus der traditionellen Hardware, die einst dünn war, so dick wie ein Server.

Die Grenzen zwischen den Systemen verschwinden, was zu einer Verschmelzung von traditioneller mechanischer Konstruktions- und Simulationssoftware (CAD/CAM/CAE), elektronischer Design-Automatisierungssoftware (EDA) und anderer Software wie Manufacturing Execution System (MES) und Human-Machine Interface (HMI) führt.

Die Allgegenwärtigkeit von Software ist der Schlüssel zu diesem Wandel.

Hinter dem industriellen Internet ist die Software der Star.

Nur Software kann den Wert von Maschinen und Daten erschließen.

Es handelt sich nicht mehr nur um eine Reihe von Werkzeugen, sondern um einen Wendepunkt in der Branche.

Allgegenwärtig und doch unsichtbar - das könnte die Zukunft der industriellen Software sein.

Aber nur auf dieser immateriellen Grundlage kann der Aufstieg der intelligenten Fertigung und des industriellen Internets aufgebaut werden.

Was ist immateriell?

Luft ist nicht greifbar, aber sie beherrscht die Existenz des Lebens.

Die Erinnerung an industrielle Software als Werkzeug verblasst allmählich.

Es wird immer schwieriger, einen PLM-Anbieter ausschließlich als CAD- oder CAE-Anbieter zu kategorisieren.

Obwohl es sich um einen kleinen Markt handelt, ist er ein entscheidender Hebel in der Branche.

Diese unsichtbare industrielle Software, die klein und scheinbar unbedeutend ist, gibt die Richtung der zukünftigen Industrie vor und dient als neue grundlegende Kraft für die entstehende Industrie.