Fällt es Ihnen schwer, genaue Blechteile zu entwerfen? Entschlüsseln Sie die Geheimnisse des K-Faktors, eines entscheidenden Konzepts in der Blechfertigung. In diesem Artikel entmystifiziert unser erfahrener Maschinenbauingenieur den K-Faktor, erklärt seine Beziehung zur neutralen Schicht und stellt praktische Berechnungsmethoden vor. Entdecken Sie, wie die Beherrschung des K-Faktors Ihre Blechkonstruktionen revolutionieren und eine erfolgreiche Fertigung gewährleisten kann.

Dieser Artikel befasst sich eingehend mit dem K-Faktor, einem wichtigen Konzept für die Konstruktion und Fertigung von Blechen. Er behandelt die Definition des K-Faktors, seine Beziehung zur neutralen Schicht und Methoden zur Berechnung und Kalibrierung des K-Faktors.

In dem Artikel werden auch die Faktoren erörtert, die den K-Faktor beeinflussen, wie z. B. Materialeigenschaften und Biegeparameter, und es wird eine praktische Anleitung zur Bestimmung des optimalen K-Faktor-Wertes für verschiedene Anwendungen gegeben.

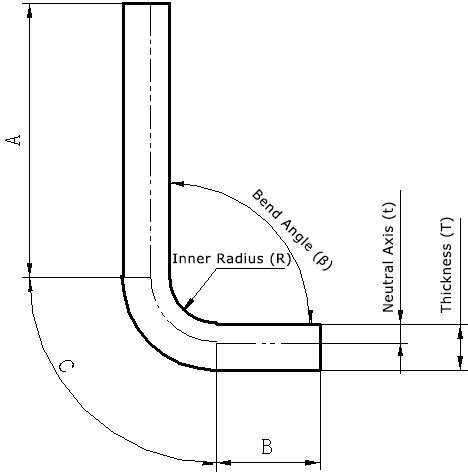

Der K-Faktor ist ein entscheidendes Konzept bei der Konstruktion und Fertigung von Blechen, insbesondere bei der Arbeit mit CAD-Software wie SolidWorks. Er stellt die Lage der neutralen Achse innerhalb einer Biegung dar und spielt eine entscheidende Rolle bei der Bestimmung der genauen Länge von Blechteilen nach dem Biegen. Mathematisch gesehen ist der K-Faktor definiert als das Verhältnis zwischen dem Abstand zwischen der neutralen Schicht und der Innenfläche der Biegung (t) und der Gesamtdicke des Blechs (T):

K = t / T

Dieser dimensionslose Wert liegt immer zwischen 0 und 1, typischerweise zwischen 0,3 und 0,5 für die meisten gängigen Materialien und Biegeverfahren. Der K-Faktor ist aus mehreren Gründen wichtig:

Zu den Faktoren, die den K-Faktor beeinflussen, gehören die Materialeigenschaften (z. B. Streckgrenze und Duktilität), die Blechdicke, der Biegeradius und die Biegemethode (Luftbiegen, Tiefziehen, Prägen). In der modernen Blechfertigung werden häufig empirisch abgeleitete K-Faktor-Tabellen oder fortschrittliche Finite-Elemente-Analysen (FEA) verwendet, um optimale Werte für bestimmte Anwendungen zu ermitteln.

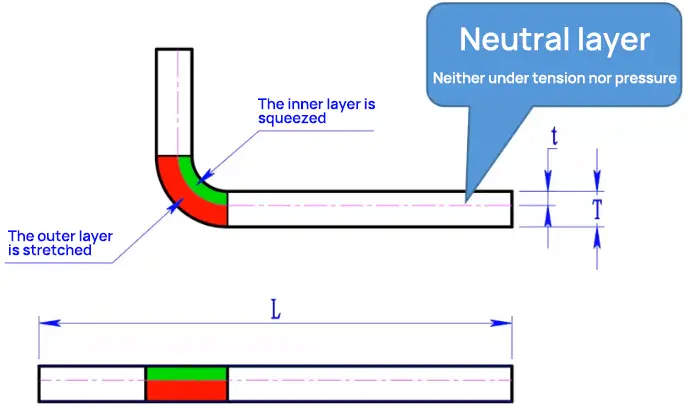

Um den K-Faktor vollständig zu verstehen, ist es wichtig, das Konzept der neutralen Schicht zu kennen. Wenn ein Blechteil gebogen wird, wird das Material in der Nähe der Innenfläche der Biegung zusammengedrückt, wobei die Intensität mit zunehmender Nähe zur Oberfläche zunimmt. Umgekehrt wird das Material in der Nähe der Außenfläche gedehnt, wobei die Intensität mit zunehmender Nähe zur Oberfläche zunimmt.

Geht man davon aus, dass das Blech aus dünnen, übereinander gestapelten Schichten besteht (wie es bei den meisten Metallen der Fall ist), muss es in der Mitte eine Schicht geben, die beim Biegen weder gestaucht noch gedehnt wird. Diese Schicht wird als neutrale Schicht bezeichnet. Die neutrale Schicht ist entscheidend für die Bestimmung des K-Faktors und folglich für die Biegezugabe und die Abmessungen des flachen Musters eines Blechteils.

Obwohl die neutrale Schicht im Blech unsichtbar ist, spielt sie bei Biegevorgängen eine zentrale Rolle und ist eng mit den Materialeigenschaften verbunden. Diese Beziehung hat direkten Einfluss auf den K-Faktor, einen kritischen Parameter bei der Blechbearbeitung.

Die Lage der neutralen Schicht wird durch mehrere Materialeigenschaften bestimmt:

Der K-Faktor, der die Position der neutralen Schicht darstellt, wird folglich von denselben Materialeigenschaften beeinflusst. Er wird in der Regel als Dezimalzahl zwischen 0 und 1 ausgedrückt, wobei 0,5 für die neutrale Schicht in der Mitte der Blechdicke steht.

Ein grundlegendes Prinzip, das sich aus dem Konzept der neutralen Schicht ableitet, ist, dass die Länge des abgewickelten (flachen Musters) eines gebogenen Blechteils gleich der Länge der neutralen Schicht ist. Dies kann mathematisch wie folgt ausgedrückt werden:

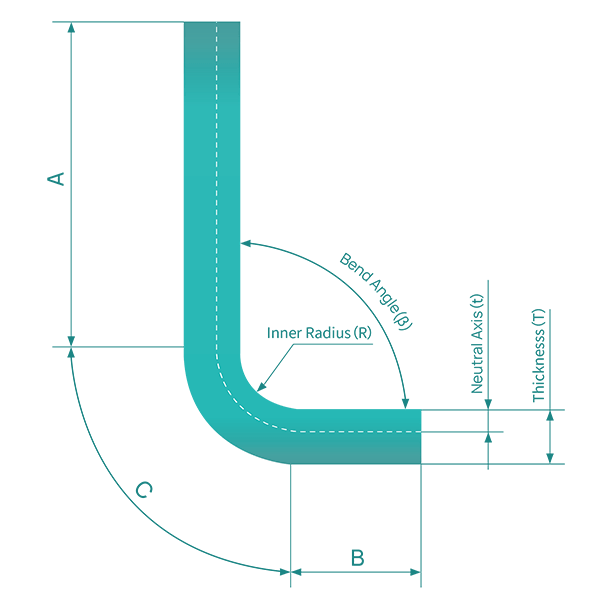

Ungefaltete Länge = gerade Länge A + gerade Länge B + Bogenlänge C

Wo:

Diese Beziehung ist entscheidend für die präzise Bemessung von Flachmustern, die auf der genauen Bestimmung des K-Faktors und der Berechnung der Biegezugabe beruht. Die Biegezugabe wird ihrerseits beeinflusst durch:

Das Verständnis dieser Zusammenhänge ermöglicht es Ingenieuren,:

In der Praxis liefern theoretische Berechnungen zwar einen Ausgangspunkt, aber empirische Tests und die Anpassung der K-Faktoren für bestimmte Material-Werkzeug-Kombinationen liefern in der Produktionsumgebung oft die genauesten Ergebnisse.

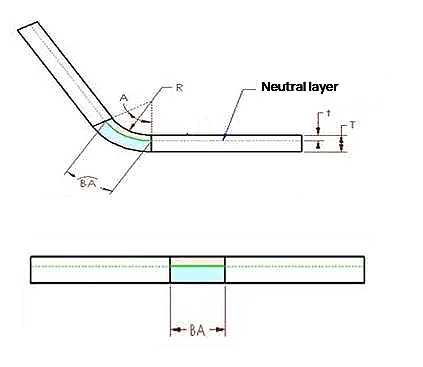

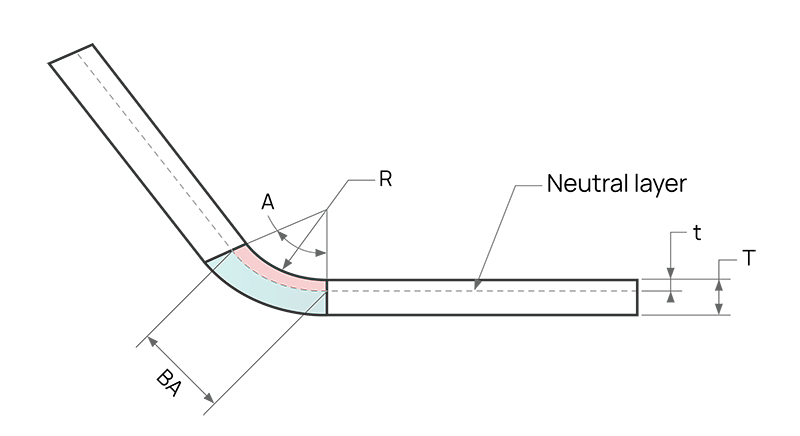

Die nachstehenden Abbildungen bieten eine detaillierte visuelle Erläuterung des K-Faktor-Konzepts:

Im Querschnitt eines Blechteils gibt es eine neutrale Schicht oder Achse. Das Material in dieser neutralen Schicht wird im Biegebereich weder gestaucht noch gedehnt und ist somit der einzige Bereich, der beim Biegen unverformt bleibt. Im Diagramm wird die neutrale Schicht durch den Schnittpunkt der rosa (Stauchung) und blauen (Dehnung) Bereiche dargestellt.

Eine wichtige Erkenntnis ist, dass, wenn die neutrale Schicht unverformt bleibt, die Bogenlänge der neutralen Schicht innerhalb des Biegebereichs sowohl im gebogenen als auch im abgeflachten Zustand des Blechteils gleich sein muss. Dieses Prinzip bildet die Grundlage für die Berechnung von Biegezugaben und flachen Musterabmessungen unter Verwendung des K-Faktors.

Daher sollte die Biegezugabe (BA) gleich der Länge des neutralen Schichtbogens im Biegebereich des Blechteils sein. Dieser Bogen ist in der Abbildung grün dargestellt.

Die Lage der neutralen Schicht in Blechen hängt von bestimmten Materialeigenschaftenwie z.B. Duktilität.

Angenommen, der Abstand zwischen der neutralen Blechlage und der Oberfläche ist "t", d. h. die Tiefe von der Oberfläche des Blechteils bis zum Blech Metallmaterial in Richtung der Dicke ist t.

Daher kann der Radius des neutralen Blechschichtbogens als (R+t) ausgedrückt werden.

Mit diesem Ausdruck und der Biegewinkelkann die Länge des neutralen Schichtbogens (BA) wie folgt ausgedrückt werden:

Zur Vereinfachung der Definition der neutralen Schicht in Blechen und unter Berücksichtigung der Anwendbarkeit auf alle Materialdicken wird das Konzept des k-Faktors eingeführt. Konkret ist der k-Faktor das Verhältnis der Dicke der neutralen Schichtposition zur Gesamtdicke des Blechteils, d. h.:

Daher liegt der Wert von K immer zwischen 0 und 1. Ein k-Faktor von 0,25 bedeutet, dass sich die neutrale Schicht auf 25% der Dicke des Blechmaterials befindet, ein Wert von 0,5 bedeutet, dass sich die neutrale Schicht in der Mitte der gesamten Dicke befindet, usw.

Kombiniert man die beiden obigen Gleichungen, erhält man folgende Gleichung:

Einige Werte, wie A, R und T, werden durch die tatsächliche geometrische Form bestimmt.

Zur genauen Bestimmung des K-Faktors bieten wir zwei Präzisionsrechner an, die für unterschiedliche Eingabeszenarien entwickelt wurden. Obwohl die Ergebnisse geringfügige Abweichungen aufweisen können, liefern beide Rechner zuverlässige Ergebnisse, die auf Ihre spezifischen Anforderungen an die Metallumformung zugeschnitten sind.

Rechner 1: Bekannte Biegetoleranz und innerer Biegeradius

Dieser Rechner ist für Situationen optimiert, in denen Sie genaue Messungen der Biegezugabe und des inneren Biegeradius haben. Er verwendet diese Parameter zur Berechnung des K-Faktors und des kritischen Abstands von der Innenfläche zur neutralen Achse (t), die für genaue Blechbiegeberechnungen unerlässlich sind.

Eingänge:

Ausgänge:

Wenn Sie nur den inneren Biegeradius und die Materialstärke kennen, können Sie mit diesem Rechner den K-Faktor bestimmen.

Eingänge:

Ausgänge:

Diese Rechner bieten eine bequeme Möglichkeit zur schnellen Bestimmung des K-Faktors und der neutralen Achsenposition für Ihre Blechkonstruktionsprojekte.

Aus den vorangegangenen Berechnungen lässt sich die Formel zur Berechnung des K-Faktors ableiten:

Wo:

Berechnungsbeispiel:

Lassen Sie uns anhand der folgenden Informationen eine Beispielrechnung durchführen:

Die Formel zur Berechnung des K-Faktors lautet:

Schritt 1: Setzen Sie die angegebenen Werte in die Formel für den K-Faktor ein:

K = (2.1 × 180/(3.14 × 90) - 1)/1

Schritt 2: Vereinfachen Sie die Gleichung:

K ≈ 0.337

Bei den gegebenen Parametern beträgt der K-Faktor daher etwa 0,337.

Dieses Beispiel zeigt, wie die Formel zur Berechnung des K-Faktors angewendet werden kann, um den K-Faktor für ein bestimmtes Blechbiegeszenario zu bestimmen.

Nachstehend sind die K-Faktoren für gängige Metallwerkstoffe aufgeführt.

K-Faktor-Diagramm

| Dicke (SPCC/SECC) | K-Faktor (Alle Winkel, einschließlich R-Winkel) |

| 0.8 | 0.615 |

| 1 | 0.45 |

| 1.2 | 0.35 |

| 1.5 | 0.348 |

| 2 | 0.455 |

| 3 | 0.349 |

| 4 | 0.296 |

| Dicke (SPCC/SECC) | Abzug biegen (gilt nur für 90 Ecken) |

| 0.8 | 1 |

| 1 | 1.5 |

| 1.2 | 2 |

| 1.5 | 2.5 |

| 2 | 3 |

| 3 | 5 |

| 4 | 7 |

| 5 | 10 |

Die folgende Tabelle enthält Werte für Biegezugaben, die von einem bestimmten Hersteller für verschiedene Materialien und Dicken ermittelt wurden. Bitte beachten Sie, dass diese Werte nur als Anhaltspunkte dienen und möglicherweise nicht universell anwendbar sind.

| Dicke des Materials (T) | SPCC | Al | SUS | Kupfer |

| 0.8 | 1.4 | 1.4 | 1.5 | – |

| 1.0 | 1.7 | 1.65 | 1.8 | – |

| 1.2 | 1.9 | 1.8 | 2.0 | – |

| 1.5 | 2.5 | 2.4 | 2.6 | – |

| 2.0 | 3.5 | 3.2 | 3.6 | 37 (R3) |

| 2.5 | 4.3 | 3.9 | 4.4 | – |

| 3.0 | 5.1 | 4.7 | 5.4 | 5.0 (R3) |

| 3.5 | 6.0 | 5.4 | 6.0 | |

| 4.0 | 7.0 | 6.2 | 7.2 | 6.9 (R3) |

Hinweis: Für Kupfer sind die Werte für die Biegezugabe Koeffizienten, wenn der innere Biegeradius R3 ist. Wenn Sie einen spitzen Stempel zum Biegen verwenden, beziehen Sie sich auf die Biegezugabe für Aluminiumlegierungen oder ermitteln Sie den Wert durch Probebiegen.

Um zu verstehen, warum der K-Faktor nicht über 0,5 liegen kann, ist es wichtig, die Konzepte des K-Faktors und der neutralen Schicht beim Blechbiegen zu verstehen.

Beim Biegen von Blechen wird eine kontrollierte Verformung vorgenommen, um einen Bogen mit kleinem Radius zu bilden. Im Gegensatz zum Walzprofilieren, bei dem größere Radien entstehen, führt das Biegen in der Regel zu engeren Kurven. Unabhängig von der angewandten Biegemethode (Luftbiegen, Tiefziehen oder Prägen) ist das Erreichen eines perfekten rechten Winkels aufgrund von Materialeigenschaften und Werkzeugbeschränkungen physikalisch unmöglich. Der Radius des Werkstücks steht in direktem Zusammenhang mit dem unteren Matrizenradius - ein kleinerer Matrizenradius ergibt einen engeren Biegeradius, und umgekehrt.

Beim Biegen von Blechen wird das Material sowohl auf der Innenseite der Biegung zusammengedrückt als auch auf der Außenseite unter Spannung gesetzt. Durch diese Verformung entsteht eine theoretische Ebene innerhalb der Materialdicke, in der weder Druck noch Zug auftritt - dies wird als neutrale Schicht oder neutrale Achse bezeichnet.

Wenn ein Blech gebogen wird, verringern sich die inneren Oberflächenabmessungen, während sich die äußeren Oberflächenabmessungen vergrößern. Aus dieser Maßänderung ergibt sich die Biegezugabe, ein entscheidender Faktor für präzise Biegeberechnungen. Biegt man beispielsweise einen 90-Grad-Winkel aus einem flachen Zuschnitt mit den Außenabmessungen 20 x 20 mm, so wird die entfaltete Länge unabhängig von der Materialstärke immer weniger als 40 mm betragen. Dies ist auf die Dehnung der äußeren Fasern während des Biegens zurückzuführen.

Fortgeschrittene Forschung und hochpräzise Fertigungsanforderungen haben gezeigt, dass die Position der neutralen Schicht nicht immer genau in der Mitte der Materialdicke liegt. Tatsächlich verschiebt sich die neutrale Achse bei kleinen Biegeradien (typischerweise wenn der innere Biegeradius weniger als das Zweifache der Materialdicke beträgt) in Richtung der Innenseite der Biegung.

Diese Verschiebung entsteht, weil die Druckkräfte an der Innenseite der Biegung größer sind als die Zugkräfte an der Außenseite, was zu einer asymmetrischen Dehnungsverteilung führt. Bei einer engen Biegung kann sich beispielsweise die Innenabmessung um 0,3 mm verringern, während sich die Außenabmessung um 1,7 mm vergrößert, anstatt dass die Veränderungen auf beiden Seiten gleich groß sind.

Der K-Faktor ist ein dimensionsloser Koeffizient, der dazu dient, die Position der neutralen Schicht innerhalb der Materialdicke während des Biegens zu bestimmen. Er ist definiert als das Verhältnis des Abstandes von der Innenfläche der Biegung zur neutralen Schicht, geteilt durch die gesamte Materialdicke.

Mathematisch gesehen ist der K-Faktor = d / t, wobei:

d = Abstand von der inneren Biegefläche zur neutralen Schicht

t = Gesamtdicke des Materials

Die Position der neutralen Schicht wird durch die physikalischen Grenzen des Materials begrenzt. Bei ihrem theoretischen Maximum könnte die neutrale Schicht genau in der Mitte der Materialdicke liegen. In diesem Fall:

d (Maximum) = t / 2

K-Faktor (maximal) = (t / 2) / t = 0,5

Daher kann der K-Faktor beim Biegen von Blechen nicht größer als 0,5 sein, da dies bedeuten würde, dass die neutrale Schicht außerhalb der Mittellinie der Materialdicke liegt, was physikalisch unmöglich ist.

In der Praxis liegen die K-Faktoren typischerweise zwischen 0,3 und 0,5, je nach Materialeigenschaften, Biegeradius und Umformverfahren. Die genaue Bestimmung des K-Faktors ist entscheidend für präzise Berechnungen von Biegezugaben und das Erreichen enger Maßtoleranzen bei der Blechfertigung.

Selbst bei gleichem Material ist der K-Faktor bei der tatsächlichen Verarbeitung nicht konstant und wird durch die Verarbeitungstechnologie beeinflusst. In der Phase der elastischen Verformung beim Blechbiegen befindet sich die neutrale Achse in der Mitte der Blechdicke. Mit zunehmender Biegeverformung des Werkstücks wird das Material jedoch hauptsächlich plastisch verformt, was nicht rückgängig zu machen ist.

An diesem Punkt verschiebt sich die neutrale Schicht in Richtung der Innenseite der Biegung, da sich der Verformungszustand ändert. Je stärker die plastische Verformung ist, desto größer ist die Verschiebung der neutralen Schicht nach innen.

Um die Intensität der plastischen Verformung während der Blechbiegung wiederzugeben, können wir den Parameter R/T verwenden, wobei R den inneren Biegeradius und T die Blechdicke darstellt. Ein kleineres R/T-Verhältnis weist auf eine stärkere Verformung des Blechs und eine größere Verschiebung der neutralen Schicht nach innen hin.

Die nachstehende Tabelle zeigt Daten für Platten mit rechteckigem Querschnitt unter bestimmten Verarbeitungsbedingungen. Mit zunehmendem R/T erhöht sich auch der Faktor K für die neutrale Schichtposition.

| R/T | K |

| 0.1 | 0.21 |

| 0.2 | 0.22 |

| 0.3 | 0.23 |

| 0.4 | 0.24 |

| 0.5 | 0.25 |

| 0.6 | 0.26 |

| 0.7 | 0.27 |

| 0.8 | 0.3 |

| 1 | 0.31 |

| 1.2 | 0.33 |

| 1.5 | 0.36 |

| 2 | 0.37 |

| 2.5 | 0.4 |

| 3 | 0.42 |

| 5 | 0.46 |

| 75 | 0.5 |

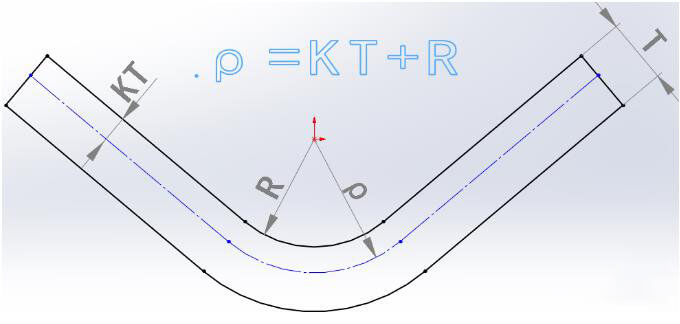

Der Radius der neutralen Schicht (ρ) kann nach folgender Formel berechnet werden:

ρ = R + KT

Wo:

Sobald der Radius der neutralen Schicht bestimmt ist, kann ihre abgewickelte Länge auf der Grundlage der Geometrie berechnet werden, und anschließend kann die abgewickelte Länge der Platte abgeleitet werden.

Im Allgemeinen haben weichere Blechwerkstoffe unter den gleichen Biegebedingungen niedrigere K-Werte und größere Verschiebungen der neutralen Schicht nach innen. Das Machinery's Handbook enthält drei Standard-Biegetabellen, die für 90-Grad-Biegungen gelten, wie unten dargestellt:

| Tabelle | Material | K-Faktor |

| # 1 | Weiches Messing, Kupfer | 0.35 |

| # 2 | Hartmessing, Kupfer, Baustahl, Aluminium | 0.41 |

| # 3 | Hartmessing, Bronze, kalt WalzstahlFederstahl | 0.45 |

Diese Tabellen zeigen, wie die Materialeigenschaften den K-Faktor und die Lage der neutralen Schicht beeinflussen.

Bei Biegungen mit kleineren Innenradien kann auch der Biegewinkel die Änderung des K-Faktors beeinflussen. Mit zunehmendem Biegewinkel erfährt die neutrale Schicht eine größere Verschiebung zur Innenseite der Biegung hin. Diese Beziehung zwischen Biegewinkel und Verschiebung der neutralen Schicht ist besonders bei Biegungen mit engen Radien von Bedeutung und sollte bei der Bestimmung des geeigneten K-Faktors für ein bestimmtes Blechteil berücksichtigt werden.

Beim Biegen von Blechen ist die Kalibrierung des K-Faktors von entscheidender Bedeutung, um präzise und gleichbleibende Ergebnisse zu erzielen. Dieser Kalibrierungsprozess ist aufgrund mehrerer Faktoren, die bei der Metallumformung auftreten, unerlässlich:

Wenn Hersteller Zeit in die Kalibrierung des K-Faktors investieren, können sie die Genauigkeit ihrer Blechbiegeberechnungen erheblich verbessern, die Produktqualität steigern und ihren Arbeitsablauf zwischen Konstruktion und Fertigung optimieren. Dieser Kalibrierungsprozess erfordert zwar anfangs einen gewissen Aufwand, spart aber letztendlich Zeit und Ressourcen, da Fehler und Iterationen im Blechfertigungsprozess reduziert werden.

Hier finden Sie eine umfassende Analyse des K-Faktor-Kalibrierungsprozesses für die Blechkonstruktion in SolidWorks:

Durch die sorgfältige Einhaltung dieses Kalibrierungsprozesses stellen Sie eine genaue Blechmodellierung in SolidWorks sicher, was zu einer präzisen Entwicklung von Flachmustern und optimierten Fertigungsprozessen führt.

Um den optimalen K-Faktor-Wert für das Biegen von Blechen auf der Grundlage verschiedener Materialeigenschaften zu bestimmen, ist es wichtig, die Rolle und Bedeutung des K-Faktors zu verstehen. Der K-Faktor ist ein eigenständiger Wert, der beschreibt, wie sich Bleche unter verschiedenen geometrischen Parametern biegen und entfalten. Er wird auch zur Berechnung des Biegeausgleichs für verschiedene Materialstärken, Biegeradien und Biegewinkel verwendet. Die Wahl des richtigen K-Faktors ist entscheidend für die genaue Entfaltung und Biegung von Blechteilen.

Das Verfahren zur Bestimmung des optimalen K-Faktors auf der Grundlage der Materialeigenschaften lässt sich in den folgenden Schritten zusammenfassen:

Wenn Sie diese Schritte befolgen und die Materialeigenschaften, Standardwerte, experimentelle Anpassungen, Biegeabzugstabellen und zusätzliche Biegeparameter berücksichtigen, können Sie den optimalen K-Faktor-Wert für Ihre spezifische Blechbiegeanwendung bestimmen.

F: Wie groß ist der typische Bereich der K-Faktor-Werte für gängige Materialien?

A: Der K-Faktor liegt in der Regel zwischen 0,3 und 0,5, abhängig von den Materialeigenschaften und den Umformbedingungen. Bei weichen, duktilen Werkstoffen wie geglühtem Kupfer und Aluminium sind die K-Faktoren im Allgemeinen niedriger, etwa 0,33 bis 0,38. Mittelfeste Werkstoffe wie Baustahl und Messing haben typischerweise K-Faktoren zwischen 0,40 und 0,45. Hochfeste Werkstoffe wie rostfreier Stahl und Federstahl haben in der Regel höhere K-Faktoren, die zwischen 0,45 und 0,50 liegen. Es ist wichtig zu beachten, dass diese Werte je nach Faktoren wie Blechdicke, Biegeradius und Kornorientierung variieren können.

F: Wie wähle ich den geeigneten K-Faktor für meine Blechkonstruktion?

A: Bei der Auswahl des geeigneten K-Faktors müssen mehrere Faktoren berücksichtigt werden:

Validieren Sie den von Ihnen gewählten K-Faktor immer durch Prototyping oder Musterproduktion, bevor Sie die Serienfertigung in Angriff nehmen, um Genauigkeit und Qualität der endgültigen Teile zu gewährleisten.

Zusammenfassend lässt sich sagen, dass der K-Faktor ein wichtiges Konzept für die Konstruktion und Fertigung von Blechen ist und als Schlüsselparameter für die genaue Vorhersage des Materialverhaltens bei Biegevorgängen dient. Wenn man seine Beziehung zur Position der neutralen Achse, zu den Materialeigenschaften und den Umformbedingungen versteht, können Konstrukteure und Ingenieure präzise flache Muster erstellen und optimale Biegezugaben erzielen.

Die Beherrschung der Feinheiten bei der Auswahl und Anwendung des K-Faktors ist für die Herstellung hochwertiger Blechteile mit gleichbleibender Maßgenauigkeit und Leistung unerlässlich. Da sich Fertigungstechnologien und Werkstoffe ständig weiterentwickeln, ist es für die Aufrechterhaltung des Wettbewerbsvorteils in der Blechfertigung von entscheidender Bedeutung, über die neuesten Forschungsergebnisse und die besten Praktiken der Branche in Bezug auf die Bestimmung des K-Faktors informiert zu bleiben.

Weitere Lektüre und Ressourcen

Um Ihr Verständnis des Blechbiegens und der damit verbundenen Konzepte zu vertiefen, sollten Sie die folgenden Ressourcen nutzen: