Stellen Sie sich vor, Sie könnten rohe Metallrohre mit einer einzigen Maschine in präzise, komplizierte Komponenten verwandeln. Dieser Artikel erkundet die faszinierende Welt der Rohrlaserschneidsysteme und beschreibt die Kerntechnologien, die diese Maschinen in Branchen von der Luft- und Raumfahrt bis zur Landwirtschaft unverzichtbar machen. Entdecken Sie, wie fortschrittliche Strahlführung, Schneidkopfsteuerung und Brennpunktanpassung die Genauigkeit und Effizienz verbessern. Am Ende des Artikels werden Sie die kritischen Parameter verstehen, die das Laserschneiden beeinflussen, und wissen, wie sie die Produktion optimieren und einen Blick in die Zukunft der Metallverarbeitung ermöglichen.

Metallrohre werden in einer Vielzahl von Industriezweigen eingesetzt, z. B. in der Luft- und Raumfahrt, bei Baumaschinen, in der Automobilindustrie, in der Petrochemie und bei landwirtschaftlichen Geräten. Für die verschiedenen Anwendungen werden Teile in unterschiedlichen Formen und Größen benötigt, um die vielfältigen Anforderungen dieser Branchen zu erfüllen.

Die Laserbearbeitungstechnik eignet sich besonders gut für die Bearbeitung von verschiedenen Metallrohren. Rohr Laserschneiden Anlagen zeichnen sich durch ihre hohe Flexibilität und Automatisierung aus und ermöglichen die Herstellung kleiner Chargen unterschiedlicher Materialien und Produkttypen.

Das Strahlführungs- und Fokussierungssystem lenkt den vom Generator emittierten Laserstrahl zur Fokussierungsoptik des Schneidkopfes. Beim Schneiden von Laserrohren ist es wichtig, eine hohe Qualität zu erreichen. Schnittspalt erfordert einen fokussierten Laserstrahl mit kleinem Durchmesser und hoher Leistung, was eine Low-Order-Mode-Leistung des Lasergenerators voraussetzt.

Um beim Schneiden von Rohren einen kleineren fokussierten Strahldurchmesser zu erhalten, sollte der Laser in einem transversalen Modus niedrigerer Ordnung arbeiten, idealerweise im Grundmode. Der Schneidkopf der Laserschneidanlage ist mit einer Fokussierlinse ausgestattet, mit der der Laserstrahl auf einen kleinen Punkt fokussiert werden kann, was ein qualitativ hochwertiges Schneiden von Rohren ermöglicht.

Beim Rohrschneiden ist das Werkstück in der Regel eine komplexe, räumlich gekrümmte Oberfläche. Herkömmliche Programmiermethoden können eine Herausforderung darstellen und erfordern vom Bediener die Auswahl des richtigen Bearbeitungspfades und geeigneter Referenzpunkte auf der Grundlage der Anforderungen des Prozesses.

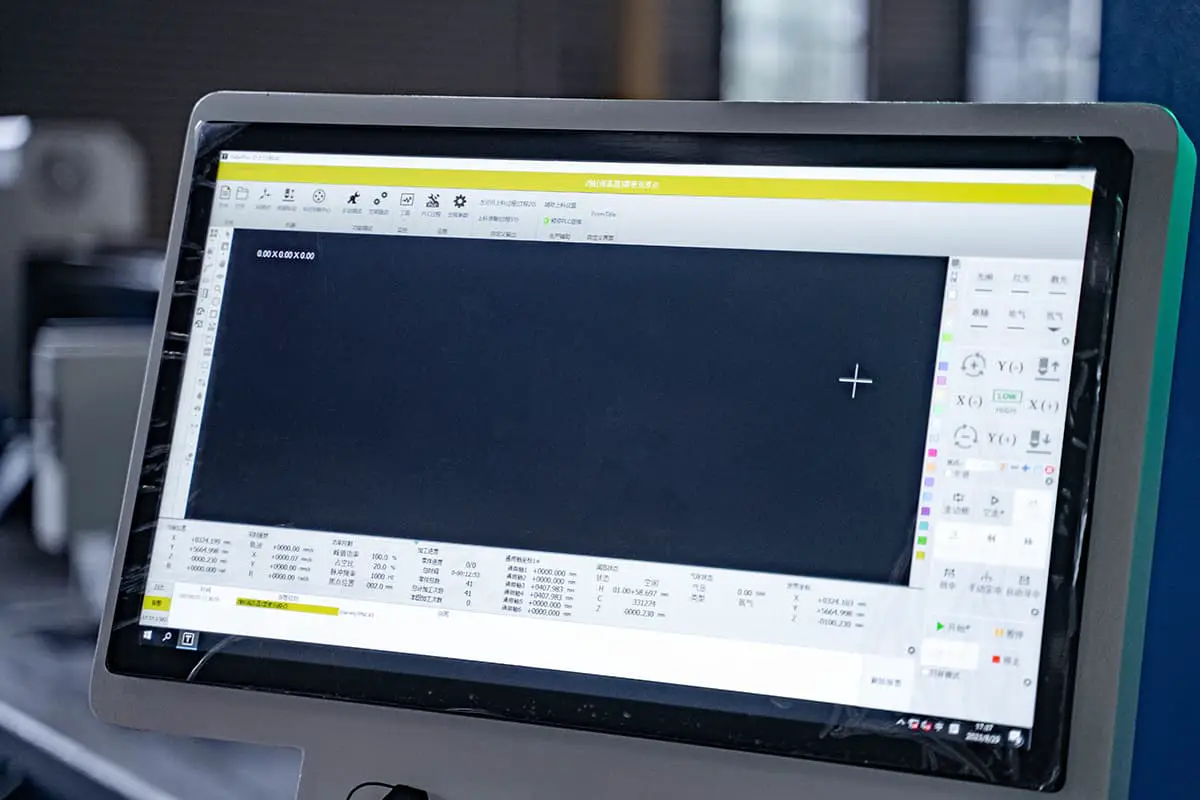

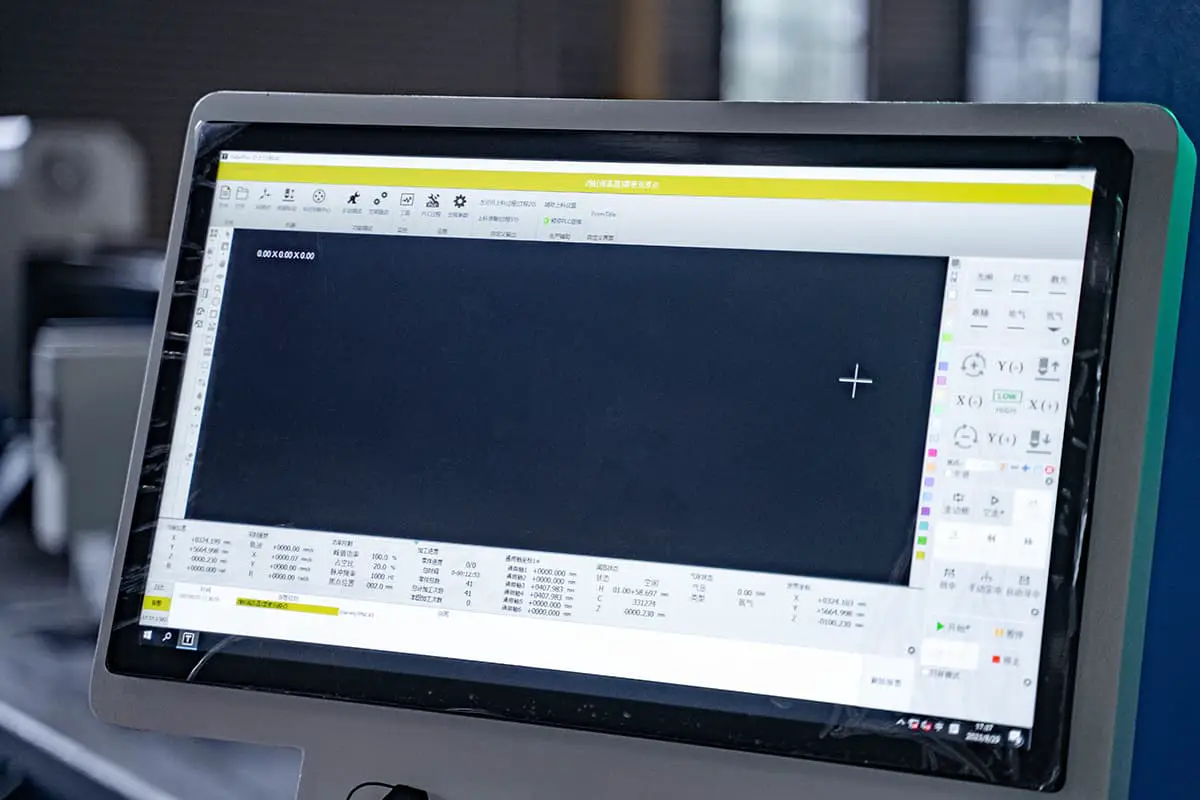

Das numerische Steuerungssystem erfasst den Vorschub jeder Achse und die Koordinaten der Referenzpunkte. Die räumlichen Linear- und Kreisinterpolationsfunktionen des Laserschneidsystems werden genutzt, um die Koordinaten während des Prozesses zu erfassen und das Bearbeitungsprogramm zu erstellen.

Die Kontrolle der Position des Brennpunkts beim Laserschneiden ist ein entscheidender Faktor für die Schnittqualität. Eine der Schlüsseltechnologien beim Laserschneiden von Rohren ist die Beibehaltung der Fokusposition senkrecht zur Oberfläche des Werkstücks durch automatische Mess- und Steuergeräte.

Mit integrierter Kontrolle über die Position des Laserfokus und den linearen Achsen (X-Y-Z) des Laserbearbeitungssystems wird die Bewegung des Laserschneidkopfes beweglicher und präziser, wodurch Kollisionen mit dem zu schneidenden Rohr oder anderen Objekten während der Bearbeitung vermieden werden.

Bei Dauerstrich-Lasergeneratoren wirkt sich die Leistung des Lasers erheblich auf den Schneidprozess aus. Theoretisch ermöglicht eine höhere Laserleistung eine höhere Schneidgeschwindigkeit.

Unter Berücksichtigung der spezifischen Eigenschaften der Rohre ist die maximale Schneidleistung jedoch nicht immer die beste Wahl. Mit zunehmender Schneidleistung ändert sich auch der Lasermodus, was sich auf den Fokus des Laserstrahls auswirkt.

In der Praxis entscheiden wir uns häufig für eine Leistungseinstellung unterhalb des Maximums, um die höchste Leistungsdichte im Brennpunkt zu gewährleisten und so Effizienz und Qualität beim Laserschneiden sicherzustellen.

Um eine gute Schnittqualität zu erreichen, muss die Schnittgeschwindigkeit innerhalb eines bestimmten Bereichs liegen. Bei einer zu langsamen Geschwindigkeit sammelt sich auf der Rohroberfläche zu viel Wärme an, was die Wärmeeinflusszone vergrößert, den Schnittspalt verbreitert und die Schnittkanten verbrennt, was zu einer rauen Oberfläche führt.

Mit zunehmender Geschwindigkeit verringert sich die durchschnittliche Schnittspaltbreite am Rohrumfang, wobei dieser Effekt bei kleineren Rohrdurchmessern stärker ausgeprägt ist.

Mit zunehmender Geschwindigkeit verkürzt sich die Wechselwirkungszeit des Lasers, wodurch sich die vom Rohr absorbierte Gesamtenergie verringert, die Temperatur an der Vorderseite des Rohrs sinkt und die Schnittfugenbreite kleiner wird. Ist die Geschwindigkeit zu hoch, kann es zu unvollständigen Schnitten oder Brüchen kommen, was die Gesamtschnittqualität beeinträchtigt.

Beim Laserschneiden von Rohren haben die Eigenschaften der Rohre selbst großen Einfluss auf den Prozess. So hat zum Beispiel der Durchmesser eines Rundrohrs erhebliche Auswirkungen auf die Qualität des Schnitts.

Untersuchungen zum Laserschneiden von dünnwandigen nahtlosen Stahlrohren haben gezeigt, dass bei konstanten Prozessparametern eine Vergrößerung des Rohrdurchmessers zu einem breiteren Schnittspalt führt.

Zum Schneiden nicht-metallisch und einige Metallrohre können Druckluft oder inerte Gase (wie Stickstoff) als Hilfsgase verwendet werden, während für die meisten Metallrohre aktive Gase (wie Sauerstoff) vorzuziehen sind.

Nach der Auswahl der Art des Hilfsgases ist auch die Bestimmung des Drucks entscheidend. Beim Schneiden dünnwandiger Rohre mit hohen Geschwindigkeiten ist ein hoher Druck erforderlich, um zu verhindern, dass Schlacke an den Schnittkanten anhaftet.

Umgekehrt sollte beim Schneiden dickerer Wände oder bei niedrigeren Geschwindigkeiten der Hilfsgasdruck reduziert werden, um unvollständige Schnitte zu vermeiden. Die Position des Brennpunkts des Laserstrahls beim Rohrschneiden ist ebenfalls entscheidend.

Der Brennpunkt sollte in der Regel auf der Oberfläche des zu schneidenden Rohrs liegen; bei optimaler Positionierung wird der Schnittspalt minimiert, die Schneideffizienz maximiert und das beste Schneidergebnis erzielt.