Haben Sie sich jemals gefragt, wie komplizierte Designs mit solcher Präzision in Aluminium geschnitten werden? In diesem Artikel wird die faszinierende Welt des lasergeschnittenen Aluminiums erkundet und die Technologie dahinter vorgestellt. Sie erfahren etwas über das Verfahren, seine Vorteile und praktische Anwendungen. Machen Sie sich bereit, in die Magie des Laserschneidens einzutauchen!

Sowohl CO2- als auch Faserlaser sind in der Lage, dünne Aluminiumbleche zu schneiden, wobei jedoch für jede Technologie andere Aspekte zu berücksichtigen sind.

Faserlaser werden im Allgemeinen für das Schneiden von Aluminium bevorzugt, da sie Nichteisenmetalle ohne zusätzliche Oberflächenbehandlung direkt bearbeiten können. Ihre kürzere Wellenlänge (typischerweise 1064 nm) wird von Aluminium leichter absorbiert, was zu einem effizienten Schneiden führt.

CO2-Laser sind zwar für viele Materialien geeignet, doch beim Schneiden von Aluminium sind besondere Vorsichtsmaßnahmen erforderlich. Das hohe Reflexionsvermögen des Materials bei der CO2-Laserwellenlänge (10,6 μm) macht es erforderlich, die Aluminiumoberfläche mit einer Antireflexionsbeschichtung zu versehen. Diese Beschichtung verhindert potenziell schädliche Rückreflexionen auf die Laserquelle und verbessert die Energieabsorption für ein effektiveres Schneiden.

Aluminium kann in der Tat mit verschiedenen Schneidtechnologien bearbeitet werden, darunter Laser-, Plasma-, Wasserstrahl- und mechanische Verfahren. Das Laserschneiden bietet jedoch deutliche Vorteile in Bezug auf:

Die maximale Aluminiumdicke, die ein Laser schneiden kann, steht in direktem Zusammenhang mit der Laserleistung und der Strahlqualität. Als allgemeine Richtlinie:

Es ist wichtig zu wissen, dass diese Werte von Faktoren wie der Zusammensetzung der Aluminiumlegierung, der gewünschten Schnittqualität und den Anforderungen an die Schnittgeschwindigkeit abhängen.

Der Laserschneidprozess für Aluminium umfasst:

Obwohl das Laserschneiden von Aluminium aufgrund höherer Ausrüstungskosten und eines höheren Energieverbrauchs teurer sein kann als einige herkömmliche Verfahren, erweist es sich oft als kosteneffizient für komplexe Teile oder wenn man den gesamten Herstellungsprozess betrachtet, einschließlich der geringeren Nachbearbeitungsanforderungen.

Zur Optimierung des Laserschneidens von Aluminium:

Siehe auch:

In den letzten Jahren haben die Fortschritte in der Lasertechnologie zu einer erheblichen Ausweitung der Anwendung des Laserschneidens bei der Aluminiumbearbeitung geführt. Diese Entwicklung hat die Industrie dazu veranlasst, die Vorteile des Laserschneidens von Aluminium neu zu bewerten und das Potenzial des Verfahrens zur Revolutionierung von Fertigungsprozessen zu erkennen.

Das Laserschneiden bietet mehrere Vorteile gegenüber herkömmlichen Verfahren, insbesondere bei der Herstellung von gleichmäßigen Teilen mit hoher Präzision. Das Verfahren zeichnet sich durch Schnelligkeit und Effizienz aus, was die Bearbeitungszeit und die Produktionskosten drastisch reduziert. Die Berührungslosigkeit des Laserschneidens minimiert außerdem die Materialverformung und eliminiert den Werkzeugverschleiß, was die Attraktivität des Verfahrens für die Aluminiumherstellung weiter erhöht.

Der Markt bietet derzeit drei Hauptkategorien von Laserschneidanlagen für die Bearbeitung von Aluminiumplatten:

Kohlendioxid (CO2)-Laserschneidmaschinen:

Faserlaser-Schneidemaschinen:

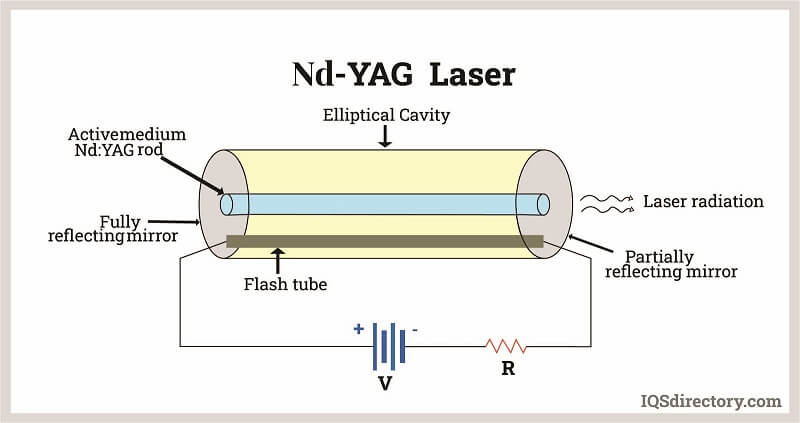

Lampengepumpte (Nd:YAG) Laserschneidmaschinen:

Die Kohlendioxid-Laserschneidmaschine arbeitet mit einer Wellenlänge von 10,6 μm, die von nichtmetallischen Materialien leicht absorbiert wird. Diese Eigenschaft ermöglicht ein hochpräzises Schneiden von verschiedenen nichtmetallischen Substraten wie Holz, Acryl, Polypropylen (PP) und Polymethylmethacrylat (PMMA oder Plexiglas). Die Absorptionseffizienz führt zu sauberen Schnitten mit minimalen wärmebeeinflussten Zonen, wodurch CO2-Laser ideal für Anwendungen in der Beschilderungs-, Prototyping- und Dekorationsindustrie sind.

Bei der Bearbeitung von stark reflektierenden Materialien wie Aluminium, Kupfer und Silber ist die Effektivität des Geräts jedoch deutlich geringer. Diese Metalle reflektieren einen beträchtlichen Teil der Laserenergie, was zu ineffizientem Schneiden und potenziellen Gefahren durch Strahlstreuung führt. Diese Einschränkung ist besonders ausgeprägt bei dickeren Abschnitten oder in der Großserienproduktion.

Der Gesamtwirkungsgrad des CO2-Lasers wird durch seine relativ niedrige photoelektrische Umwandlungsrate von typischerweise etwa 10-15% weiter eingeschränkt. Diese Ineffizienz führt zu höheren Betriebskosten, einschließlich eines erheblichen Stromverbrauchs und des Bedarfs an robusten Kühlsystemen. Darüber hinaus ist der Wartungsaufwand beträchtlich und erfordert den regelmäßigen Austausch von Optiken, das Nachfüllen von Gas und in einigen Fällen die Versorgung mit Flüssigstickstoff für bestimmte Hochleistungssysteme.

Diese Faktoren schränken insgesamt die Vielseitigkeit der Maschine bei der Metallbearbeitung ein. Speziell bei Aluminium sind die meisten CO2-Lasersysteme auf das Schneiden von Blechen mit einer Dicke von bis zu 3 mm beschränkt. Diese Fähigkeit ist für viele industrielle Anwendungen, die die Bearbeitung dickerer Aluminiumbleche erfordern oder höhere Produktionsraten verlangen, nicht ausreichend.

Während sich CO2-Laser bei der Bearbeitung nichtmetallischer Werkstoffe auszeichnen, sind ihre Grenzen beim Schneiden von Metallen, insbesondere bei reflektierenden Legierungen, oft so groß, dass alternative Technologien wie Faserlaser oder Plasmaschneidsysteme für eine umfassende Metallbearbeitung in Betracht gezogen werden müssen.

Die Faserlaserschneidtechnologie stellt einen bedeutenden Fortschritt in der Metallverarbeitung dar und bietet im Vergleich zu herkömmlichen CO2-Lasern eine höhere Effizienz und Präzision. Bei einer Wellenlänge von 1,06 μm weisen Faserlaser eine verbesserte Absorption durch metallische Werkstoffe auf, was zu schnelleren Schneidgeschwindigkeiten und einer sauberen Kantenqualität in einem breiten Dickenbereich führt.

Die kompakte Bauweise von Faserlasersystemen reduziert den Platzbedarf der Maschine erheblich und ermöglicht eine effizientere Nutzung der Produktionsfläche. Darüber hinaus weisen diese Systeme aufgrund des geringeren Gasverbrauchs und des höheren elektrischen Wirkungsgrads niedrigere Betriebskosten auf. Der Wirkungsgrad von Wall-Plug-Lasern beträgt bis zu 30-40% im Vergleich zu 10-15% bei CO2-Lasern.

Derzeit wird der Markt von hochwertigen Dauerstrich-Faserlasern beherrscht, wobei IPG Photonics einer der führenden Hersteller ist. Diese Systeme bieten zwar eine außergewöhnliche Leistung, aber ihre hohen Anschaffungskosten sind ein Hindernis für eine breite Akzeptanz. Der begrenzte Wettbewerb auf dem Markt für Hochleistungs-Faserlaser hat dazu beigetragen, dass die Preisstruktur weiterhin hoch ist.

Ein wichtiger Aspekt für potenzielle Käufer ist die Modularität von Faserlaserquellen. Im Gegensatz zu CO2-Lasern, bei denen einzelne Komponenten oft ausgetauscht werden können, muss bei einem Faserlaser bei Beschädigung einer einzelnen Faser in der Regel das gesamte Lasermodul ersetzt werden. Dieser Faktor kann sich auf die langfristigen Wartungskosten auswirken und hat bei potenziellen Käufern zu einem gewissen Zögern geführt.

Der Markt für Faserlaserschneidmaschinen entwickelt sich jedoch rasch weiter. Der zunehmende Wettbewerb durch aufstrebende Hersteller und der ständige technologische Fortschritt führen zu Kostensenkungen. Innovationen wie eine verbesserte Strahlqualität, höhere Ausgangsleistungen (inzwischen über 20 kW für Schneidanwendungen) und verbesserte Schneidkopfkonstruktionen erweitern die Möglichkeiten dieser Systeme.

Darüber hinaus verbessert die Integration von Automatisierungs- und Industrie-4.0-Technologien das allgemeine Wertangebot von Faserlaserschneidmaschinen. Funktionen wie automatischer Düsenwechsel, Prozessüberwachung in Echtzeit und vorausschauende Wartung verbessern die Produktivität und reduzieren Ausfallzeiten.

Da die Technologie immer ausgereifter und zugänglicher wird, werden Faserlaserschneidmaschinen zunehmend zur bevorzugten Wahl für Metallverarbeiter in verschiedenen Branchen, von der Automobilindustrie über die Luft- und Raumfahrt bis hin zu allgemeinen Werkstätten, da sie eine überzeugende Kombination aus Geschwindigkeit, Präzision und betrieblicher Effizienz bieten.

Die YAG (Yttrium-Aluminium-Granat)-Laserschneidmaschine arbeitet mit einer Wellenlänge von 1,06 μm und ist damit hocheffektiv für das Schneiden einer breiten Palette von Metallmaterialien. Diese Wellenlänge eignet sich besonders gut für die Bearbeitung reflektierender Metalle wie Kupfer, Messing und Aluminium, die für CO2-Laser eine Herausforderung darstellen.

Die YAG-Lasertechnologie ist seit Jahrzehnten ein Eckpfeiler für industrielle Schneidanwendungen und genießt aufgrund ihrer Vielseitigkeit und Zuverlässigkeit breite Anerkennung. Ihre Langlebigkeit auf dem Markt ist ein Beleg für ihre anhaltende Relevanz und Effektivität in modernen Fertigungsprozessen.

Die überlegene Strahlqualität von YAG-Lasern, die sich durch hohe Leistungsdichte und hervorragende Fokussierbarkeit auszeichnet, ermöglicht präzise und saubere Schnitte mit minimalen Wärmeeinflusszonen. Dies ist besonders vorteilhaft beim Schneiden dünner bis mittelstarker Metalle. Die gepulsten Lasereigenschaften von YAG-Systemen ermöglichen eine außergewöhnliche Kontrolle über den Schneidprozess, so dass komplizierte Designs und scharfe Ecken in Metallteilen erzielt werden können.

YAG-Laser zeichnen sich durch eine hohe Energienutzungsrate aus, die in der Regel bei 20-30% liegt und damit deutlich besser ist als bei CO2-Lasern. Diese Effizienz führt zu einem geringeren Stromverbrauch und niedrigeren Betriebskosten. Die Fähigkeit, hohe Spitzenleistungen in kurzen Pulsen zu liefern, ermöglicht es dem YAG-Laser auch, dickere Materialien effektiver zu durchtrennen als Dauerstrichlaser mit ähnlicher Durchschnittsleistung.

Darüber hinaus sind YAG-Lasersysteme aufgrund ihrer relativ niedrigen Anfangsinvestitionen und Betriebskosten für ein breites Spektrum von Kunden, von kleinen Auftragsfertigungsbetrieben bis hin zu großen Produktionsstätten, zunehmend attraktiv. Der geringere Wartungsaufwand und die längere Lebensdauer von Festkörper-YAG-Lasern im Vergleich zu Gaslasern tragen dazu bei, dass sie auf lange Sicht kostengünstiger sind.

Es ist erwähnenswert, dass die traditionellen lampengepumpten YAG-Laser zwar immer noch im Einsatz sind, viele moderne Systeme jedoch diodengepumpte Festkörperlaser (DPSS) oder Faserlaser verwenden, die eine noch höhere Effizienz und Strahlqualität bieten und gleichzeitig die Vorteile der 1,06 μm-Wellenlänge beibehalten.

Die Laserschneidmaschine für Aluminiumbleche bietet eine überragende Präzision mit außergewöhnlich schmalen und glatten Schnitten, ohne die Verrundungen und rauen Kanten, die typischerweise mit mechanischen Stanzverfahren verbunden sind. Dieses Präzisionsschneiden führt zu minimalen wärmebeeinflussten Zonen (HAZ), reduzierter thermischer Belastung und vernachlässigbarer thermischer Verformung, wodurch die strukturelle Integrität des Materials erhalten bleibt.

Einer der wichtigsten Vorteile ist die hohe Schnittgeschwindigkeit der Maschine, die je nach Materialstärke und Komplexität des Schnitts bis zu zehnmal schneller sein kann als bei herkömmlichen Verfahren. Diese Hochgeschwindigkeitsfähigkeit führt zu einer höheren Produktivität und kürzeren Durchlaufzeiten in den Fertigungsprozessen.

Durch die Berührungslosigkeit des Laserschneidens entfallen die Stoßkräfte und der Werkzeugverschleiß, die bei mechanischen Stanzverfahren auftreten. Dies verlängert nicht nur die Lebensdauer der Anlage, sondern reduziert auch die Ausfallzeiten und Kosten für die Wartung erheblich. Darüber hinaus wird durch das Fehlen eines physischen Kontakts die Bildung von Graten verhindert, die bei mechanischen Schneidverfahren üblich sind, so dass keine sekundären Entgratungsvorgänge erforderlich sind.

Die Laserschneidtechnologie ermöglicht eine hocheffiziente Materialausnutzung. Die Werkstücke können auf der Aluminiumplatte eng aneinander geschachtelt werden, was in der Regel zu Materialeinsparungen von 20% bis 30% im Vergleich zu herkömmlichen Schneidverfahren führt. Diese Optimierung senkt nicht nur die Rohstoffkosten, sondern minimiert auch den Abfall und trägt so zu einer nachhaltigeren Fertigung bei.

Ein weiterer entscheidender Vorteil ist der einstufige Schneidprozess. Im Gegensatz zu mechanischen Verfahren, die unter Umständen mehrere Durchgänge oder nachfolgende Nachbearbeitungsschritte erfordern, wird beim Laserschneiden die endgültige Produktgeometrie in einem Schritt erreicht. Dieser rationelle Ansatz macht eine zusätzliche Bearbeitung überflüssig, was die Produktionszeit und die Arbeitskosten reduziert und gleichzeitig eine gleichbleibende Qualität aller geschnittenen Teile gewährleistet.

Beim Laserschneiden von Aluminiumplatten kommt ein hochentwickeltes Verfahren zum Einsatz, das sich die Kraft der gebündelten Lichtenergie zunutze macht. Das Verfahren beginnt mit einer Hochleistungslaserquelle, in der Regel ein CO2- oder Faserlaser, der einen konzentrierten Lichtstrahl erzeugt.

Dieser Laserstrahl wird durch ein hochentwickeltes optisches System mit Spiegeln und Fokussierlinsen präzise gelenkt, um einen Energiepunkt mit extrem hoher Dichte zu erzeugen. Wenn dieser fokussierte Strahl auf die Oberfläche der Aluminiumplatte trifft, erhitzt er das Material schnell bis zum Schmelz- oder Verdampfungspunkt, je nach Laserleistung und Materialstärke.

Gleichzeitig wird ein Hochdruck-Hilfsgas, in der Regel Stickstoff oder Druckluft für Aluminium, koaxial zum Laserstrahl geleitet. Dieses Gas erfüllt mehrere wichtige Funktionen:

Während sich der Laserschneidkopf relativ zur Aluminiumplatte bewegt, erzeugt er, geführt durch die CNC-Programmierung, einen präzisen Schnittpfad. Diese Bewegung kann je nach Maschinenkonfiguration entweder durch Bewegen des Schneidkopfs über ein stationäres Werkstück oder durch Bewegen des Werkstücks unter einem festen Laserstrahl erfolgen.

Das Laserschneiden bietet bei der Bearbeitung von Aluminiumblechen mehrere entscheidende Vorteile:

Beim Schneiden von Aluminium muss die hohe Reflexionsfähigkeit und Wärmeleitfähigkeit des Materials berücksichtigt werden. Faserlaser werden aufgrund ihrer kürzeren Wellenlänge, die vom Material besser absorbiert wird, häufig für das Schneiden von Aluminium eingesetzt. Darüber hinaus ist die richtige Wahl des Hilfsgasdrucks und der Durchflussmenge entscheidend, um saubere Schnitte zu erzielen und die Bildung von Krätze an der Unterkante der Platte zu verhindern.

Mit der Weiterentwicklung der Lasertechnologie in Bezug auf Strahlqualität, Leistungsabgabe und Steuerungssysteme werden die Möglichkeiten zum Schneiden von Aluminiumblechen ständig erweitert, was die Position des Laserschneidens als Eckpfeiler der modernen Metallverarbeitung weiter festigt.

Beim Laserschneiden von Aluminium müssen verschiedene Prozessparameter sorgfältig berücksichtigt werden, um optimale Ergebnisse zu erzielen. Die wichtigsten Faktoren, die die Qualität und Effizienz des Laserschneidens von Aluminium beeinflussen.

| Dicke | 1 | 2 | 3 | 4 | 5 | 6 | |

|---|---|---|---|---|---|---|---|

| Schnittparameter | Strom W | 1800- 2200 | 2000-2300 | 2200- 2400 | 2400- 2800 | 2600- 3000 | 3000 |

| Geschwindigkeit | 2000- 4000 | 2000-3000 | 1000- 2000 | 800- 1000 | 300- 500 | 400 | |

| Gas | N2 | ||||||

| Luftdruck KPA | 10 | 15 | 18 | 20 | 20 | 22 | |

| Minimale Leistungsänderung | 80- 100 | 90- 100 | 100 | 100 | 100 | 100 | |

| Parameter für das Schneiden von Löchern | Strom W | 2200 | 2200 | 2300 | 2400 | 2400 | 3000 |

| Gas | N2 | O2, N2 | O2 | O2 | O2 | O2 | |

| Luftdruck KPA | 150 | 150 | 150 | 150 | 150 | 200 | |

| Frequenz HZ | 200 | 200 | 150 | 150 | 150 | 200 | |

| Luftanteil | 18 | 18 | 16 | 16 | 16 | 18 | |

| Zeit S | 0.5 | 1 | 2 | 4 | 5 | 6 | |

Unter Kosten- und Investitionsgesichtspunkten werden Faserlaserschneidanlagen und YAG-Laserschneidanlagen häufig zum Schneiden von Aluminium und anderen Materialien wie Edelstahl und Kohlenstoffstahl eingesetzt.

Diese beiden Gerätetypen haben sich beim Schneiden von Aluminiumplatten bewährt.

Aufgrund der stark reflektierenden Eigenschaften von Aluminium sind jedoch weder Faserlaser- noch YAG-Laserschneidanlagen in der Lage, dickere Aluminiumplatten zu bearbeiten.

Es wird empfohlen, beim Laserschneiden von Aluminiumplatten Stickstoff zu verwenden, um Oxidation zu vermeiden und die Farbgleichmäßigkeit des Materials zu erhalten.

Stickstoff ist im Vergleich zu anderen Alternativen eine bessere Option.

Die Schnittstärke dieser Maschinen ist unterschiedlich: Ein 2000-W-Laser kann 6-8 mm schneiden, ein 4000-W-Laser 12 mm und ein 6000-W-Laser 16 mm.

Aus den beiden, Faserlaserschneidmaschinen sind für das Schneiden von Aluminiumplatten besser geeignet, da ihre Wellenlängenabsorption von 1064 nm effektiver ist.

Basierend auf jahrelanger Erfahrung im Laserschneiden AluminiumwerkstoffeZwischen Faserlaserschneidmaschinen und YAG-Laserschneidmaschinen gibt es immer noch erhebliche Unterschiede, die sich in drei Kategorien unterteilen lassen: Schneidqualität, Schneidgeschwindigkeit und Produktionskosten (die Produktionskosten beziehen sich hauptsächlich auf die Lebensdauer der Ausrüstung).

Aluminium-Profil ist stark reflektierend und stellt sowohl für Faserlaserschneidmaschinen als auch für YAG-Laserschneidmaschinen eine Herausforderung beim Schneiden von dickem Aluminium dar.

Aluminiumwerkstoffe neigen auch zur Gratbildung während des Schneidprozesses, so dass die Prozesskontrolle für das Erreichen einer optimalen Schnittqualität entscheidend ist.

Die korrekte Kontrolle der Schnittgeschwindigkeit ist von entscheidender Bedeutung. Eine zu hohe Schnittgeschwindigkeit kann zu Gratbildung führen, während eine zu niedrige Geschwindigkeit Risse in Aluminiumwerkstoffen verursachen kann, was die Schnittqualität beeinträchtigt.

Im Allgemeinen ist die Schneidgeschwindigkeit einer Faserlaserschneidanlage bei gleicher Leistung höher als die einer YAG-Laserschneidanlage.

Die Kosten für das Laserschneiden sind im Vergleich zu anderen Schneidverfahren relativ niedrig, aber es gibt einen Unterschied zwischen Faserlaserschneidmaschinen und YAG-Laserschneidmaschinen.

Die Kosten des Faserlaserschneidens sind niedriger, da das Zubehör für die Laserlampen in YAG-Laserschneidmaschinen häufig ausgetauscht werden muss.

Langfristig wirkt sich das Aluminiummaterial jedoch nachteilig auf den Laser der Faserlaserschneidmaschine aus und verkürzt dessen Lebensdauer erheblich.

Unter diesem Gesichtspunkt sind YAG-Laserschneidmaschinen kostengünstiger.

Es ist wichtig zu wissen, dass Aluminium ein hohes Reflexionsvermögen und eine geringe Absorption des LasersDaher ist es notwendig, während der Bearbeitung eine Laserschutzbrille zu tragen, um die Sicherheit zu gewährleisten.

Stickstoff oder Druckluft sind die primären Gase, die zum Laserschneiden von Aluminium verwendet werden, insbesondere für Dicken bis zu 1,6 mm. Stickstoff liefert in der Regel bessere Ergebnisse, glattere Schnittkanten und minimale Oxidation. Druckluft kann zwar als kostengünstigere Alternative verwendet werden, kann aber zu einer leichten Schlackenbildung an bestimmten Abschnitten des Schnitts führen.

Die Wahl des Hilfsgases hat beim Laserschneiden von Aluminium, wie auch bei anderen Werkstoffen, erhebliche Auswirkungen auf die Schnittqualität, die Geschwindigkeit und die Gesamteffizienz. Zu den wichtigsten Hilfsgasen, die beim Laserschneiden eingesetzt werden, gehören:

Die Auswahl des Hilfsgases erfüllt mehrere entscheidende Funktionen im Laserschneidprozess:

Bei der Bearbeitung von Aluminium mit der Laserschneidtechnologie sind Faktoren wie Materialstärke, gewünschte Kantenqualität, Produktionsvolumen und Kostenbeschränkungen bei der Auswahl des am besten geeigneten Hilfsgases für Ihre spezielle Anwendung zu berücksichtigen.

Beim Laserschneiden von Aluminium entsteht im Vergleich zu herkömmlichen Schneidverfahren in der Regel nur wenig Grat. Ein gewisses Maß an Gratbildung ist jedoch aufgrund der thermischen Eigenschaften des Materials und der hohen Energie des Laserschneidens oft unvermeidlich. Das Ausmaß der Gratbildung hängt von Faktoren wie der Laserleistung, der Schneidgeschwindigkeit, dem Hilfsgasdruck und der Materialstärke ab.

Um Grate in lasergeschnittenen Aluminiumteilen zu beseitigen, ist in der Regel eine Nachbearbeitung erforderlich. Die Entscheidung zwischen manuellem und maschinellem Entgraten hängt von der Komplexität der Teile, dem Produktionsvolumen und den Qualitätsanforderungen ab:

Um optimale Ergebnisse zu erzielen, kann eine Kombination aus automatischer Entgratung und manueller Nachbearbeitung eingesetzt werden, insbesondere bei kritischen Komponenten. Darüber hinaus kann die Optimierung der Laserschneidparameter die anfängliche Gratbildung erheblich reduzieren und die Notwendigkeit einer umfangreichen Nachbearbeitung minimieren.

Halten Sie sich beim Betrieb von Laserschneidanlagen streng an die Sicherheitsprotokolle. Starten Sie das Lasersystem gemäß den festgelegten Startverfahren.

Die Bediener müssen eine umfassende Schulung absolvieren und nachweisen, dass sie den Aufbau, die Funktionen und das Betriebssystem der Maschine beherrschen. Dazu gehört auch das Verständnis der besonderen Merkmale der Aluminiumverarbeitung.

Tragen Sie eine geeignete persönliche Schutzausrüstung (PSA), einschließlich einer Schutzbrille, die für die verwendete Laserwellenlänge zertifiziert ist. Achten Sie darauf, dass alle freiliegenden Hautpartien bedeckt sind, um mögliche Reflexionen von der stark reflektierenden Aluminiumoberfläche zu vermeiden.

Prüfen Sie vor der Bearbeitung, ob die Aluminiumlegierung für das Laserschneiden geeignet ist. Berücksichtigen Sie Faktoren wie Wärmeleitfähigkeit, Reflexionsvermögen und Oxidationspotenzial. Installieren Sie geeignete Absaugsysteme, um aluminiumspezifische Dämpfe und Partikel zu kontrollieren.

Halten Sie während des Betriebs ständige Wachsamkeit aufrecht. Wenn der Bediener den Arbeitsplatz verlassen muss, aktivieren Sie das Laser-Sicherheitsverriegelungssystem und schalten Sie die Maschine gemäß den Abschaltprotokollen ab.

Stellen Sie geeignete Feuerlöschgeräte in Reichweite auf. Für mögliche Aluminiumbrände werden Feuerlöscher der Klasse D empfohlen. Führen Sie eine strikte "Strahl-Aus"-Regel ein, wenn die Maschine im Leerlauf ist. Richten Sie eine freie Zone um den Laserschneider ein, die frei von brennbaren Materialien und reflektierenden Gegenständen ist.

Überwachen Sie den Schneidprozess genau auf Anomalien, wie z. B. übermäßige Funkenbildung oder unregelmäßige Schneidmuster. Halten Sie den Betrieb sofort an, wenn Probleme auftreten, und befolgen Sie die festgelegten Verfahren zur Fehlerbehebung oder informieren Sie das Aufsichtspersonal.

Aufrechterhaltung einer sauberen, organisierten Arbeitsumgebung. Entfernen Sie regelmäßig Aluminiumspäne und -abfälle vom Schneidbett und den umliegenden Bereichen. Trennen und lagern Sie Rohmaterialien, Fertigteile und Abfälle ordnungsgemäß und in Übereinstimmung mit den Materialhandhabungsvorschriften.

Bei der Verwendung von Hilfsgasen (z. B. Stickstoff oder Argon für das Schneiden von Aluminium) ist die ordnungsgemäße Handhabung und Lagerung von Gasflaschen zu beachten. Sichern Sie die Flaschen senkrecht und verwenden Sie geeignete Druckregler. Führen Sie ein Spülverfahren ein, um eine mögliche Aluminiumoxidbildung in den Gasleitungen zu verhindern.

Befolgen Sie während der Wartungsarbeiten die Sicherheitsprotokolle für Hochspannungen. Halten Sie sich an den vom Hersteller empfohlenen Wartungsplan, der in der Regel tägliche, wöchentliche und vierteljährliche Überprüfungen vorsieht. Achten Sie besonders auf den Zustand der Optik und der Strahlführungssysteme, da beim Schneiden von Aluminium mehr Ablagerungen entstehen können als bei anderen Materialien.

Führen Sie nach der Inbetriebnahme der Maschine einen Trockenlauf mit niedriger Geschwindigkeit in der X- und Y-Achse durch, um den reibungslosen Ablauf zu überprüfen und mögliche Probleme zu erkennen, bevor Sie mit der Produktion beginnen.

Validieren Sie neue Schneidprogramme stets durch Simulationen und Testläufe mit reduzierten Leistungs- und Geschwindigkeitseinstellungen. Überprüfen Sie die Genauigkeit des programmierten Schneidwegs und stellen Sie sicher, dass er innerhalb des Arbeitsbereichs der Maschine bleibt.

Überwachen Sie den Schneidprozess kontinuierlich und achten Sie dabei genau auf die Interaktion zwischen Strahl und Material, die Schnittqualität und die Maschinenbewegungen. Seien Sie darauf vorbereitet, Not-Aus-Verfahren einzuleiten, wenn die Maschine ein unerwartetes Verhalten zeigt oder sich ihren Grenzen nähert.

(1) Der Dual-Fokus-Laserschneidkopf ist ein kritisches Bauteil der Laserschneidmaschine, das bei längerem Gebrauch einem Verschleiß unterliegt. Regelmäßige Inspektion und rechtzeitiger Austausch sind entscheidend, um eine optimale Schneidleistung zu erhalten und unerwartete Ausfallzeiten zu vermeiden.

(2) Um eine gleichbleibende Schnittqualität zu gewährleisten, ist es wichtig, die Geradheit der Linearführungen der Faserlaserschneidmaschine und die Orthogonalität der Maschine insgesamt alle sechs Monate zu überprüfen. Beheben Sie etwaige Abweichungen umgehend durch präzise Ausrichtung und Kalibrierung, um die Schnittgenauigkeit und Kantenqualität zu erhalten.

(3) Führen Sie eine wöchentliche Reinigungsroutine mit einem HEPA-Staubsauger (High Efficiency Particle Air) durch, um die kritischen Bereiche der Maschine von Staub und Schmutz zu befreien. Vergewissern Sie sich, dass alle elektrischen Gehäuse ordnungsgemäß abgedichtet sind, um das Eindringen von Staub zu verhindern, der zu Ausfällen von elektrischen Komponenten und einer Beeinträchtigung der Sicherheit führen kann.

(4) Überprüfen und justieren Sie regelmäßig die Spannung der Zahnriemen oder Kugelumlaufspindeln der Faserlaserschneidmaschine, je nach Ausführung der Maschine. Die richtige Spannung ist entscheidend für die Aufrechterhaltung der Positioniergenauigkeit und die Vermeidung von Spiel, das die Schnittqualität beeinträchtigen und möglicherweise zu Sicherheitsrisiken führen kann.

(5) Erstellen Sie einen umfassenden Wartungsplan für das Bewegungssystem der Faserlaserschneidmaschine:

Beim Laserschneiden von Aluminium handelt es sich um eine spezielle Werkzeugmaschine, die mit Hilfe der Lasertechnologie verschiedene Grafiken auf Rohrformstücke und Profile schneidet.

Es handelt sich um ein Hightech-Produkt, das numerische Steuerungstechnik, Laserschneiden und Präzisionsmaschinen integriert.

Mit seinen speziellen, schnellen, hochpräzisen, effizienten und kostengünstigen Eigenschaften ist es ein wertvolles Werkzeug in der berührungslosen Metallrohrbearbeitung.

Was sind also seine Vorteile in der Bauindustrie?

Verwendetes Gas: Stickstoff wird in erster Linie verwendet, um die Oxidation auf der Schnittfläche zu verhindern. Die Reinheit des Gases sollte bei dickeren Blechen mindestens 99,999% betragen. Wenn das Aussehen der Schnittfläche jedoch keine Rolle spielt, kann Sauerstoff verwendet werden für Schneiden von rostfreiem StahlDies kann zu dickeren Schnitten führen als bei Stickstoff.

Gasdruck: Bei rostfreiem Stahl unter 10 mm sollte der Druck etwa 10 kg betragen und der Durchfluss hoch sein. Dies führt jedoch zu einem hohen Stickstoffverbrauch und relativ hohen Kosten. Bei Platten über 10 mm sind Druck, Durchfluss und Dosierung höher.

Schnittgeschwindigkeit: Die Blechdicke verhält sich umgekehrt proportional zur Schneidgeschwindigkeit. Auch die Leistung des Lasergenerators wirkt sich auf die Schneidgeschwindigkeit aus. Ein 4000-W-Lasergenerator kann zum Beispiel 4 mm mit einer Geschwindigkeit von 3000-5000 mm/min schneiden, während das Schneiden von 10 mm mit einer Geschwindigkeit von 1000 mm/min möglich ist.

Macht: Die zum Schneiden erforderliche Leistung wird vom Hersteller der Laserschneidmaschine festgelegt. Wenn das Schneiden nicht ideal ist, kann der Bediener die Leistung nach Bedarf anpassen, aber dies erfordert Experimente und kann je nach Stahlwerk des Materials variieren.

Schwerpunkt: Die Fokusposition für das Schneiden von rostfreiem Stahl sollte normalerweise in der Mitte der Blechdicke liegen.

Es ist eine größere Herausforderung, die Aluminiumlegierungen mit einem Laser als rostfreier Stahl (SUS). Dies liegt daran, dass Aluminium reflektierend ist und im Schmelzzustand eine hohe Viskosität aufweist.

Zum Schneiden von Aluminium werden in der Regel Luft und Stickstoff mit einem Durchsatz von 40-50 m3/h verwendet, und die Schnittgeschwindigkeit hängt von der Materialstärke ab.

Die maximale Dicke, die geschnitten werden kann, beträgt normalerweise 12 mm. Mit einem 6-kW-Laser beträgt die Schneidgeschwindigkeit für eine 4 mm dicke Aluminiumplatte beispielsweise 4000 mm/min, während die Schneidgeschwindigkeit für eine 12 mm dicke Platte 700 mm/min beträgt.

Es ist wichtig, beim Schneiden von Aluminium Schutzmaßnahmen gegen Reflexionen zu treffen. Es wird dringend empfohlen, beim Schneiden von Aluminiumplatten eine Maske zu tragen.

Die Abbildung unten zeigt 28 mm und 25 mm dicke Proben aus rostfreiem Stahl, die mit einem Laser mit Hochdruckstickstoff geschnitten wurden.

Die obigen Informationen beziehen sich auf das Laserschneiden von Aluminium. Ich hoffe, sie sind hilfreich für Sie. Wenn Sie irgendwelche Gedanken oder Vorschläge haben, können Sie diese gerne im Kommentarbereich hinterlassen.