Haben Sie sich schon einmal gefragt, wie eine Laserschneidmaschine tickt? In diesem Blogbeitrag tauchen wir tief in das Innenleben dieser hochpräzisen Maschinen ein, die die metallverarbeitende Industrie revolutioniert haben. Unser Maschinenbauexperte erläutert die wichtigsten Komponenten, vom leistungsstarken Faserlaser bis zum komplizierten Kühlsystem, und erklärt, wie sie zusammenarbeiten, um eine unvergleichliche Schneidleistung zu erzielen. Machen Sie sich bereit für ein neues Verständnis der Technologie, die hinter diesen Wundern der modernen Technik steckt!

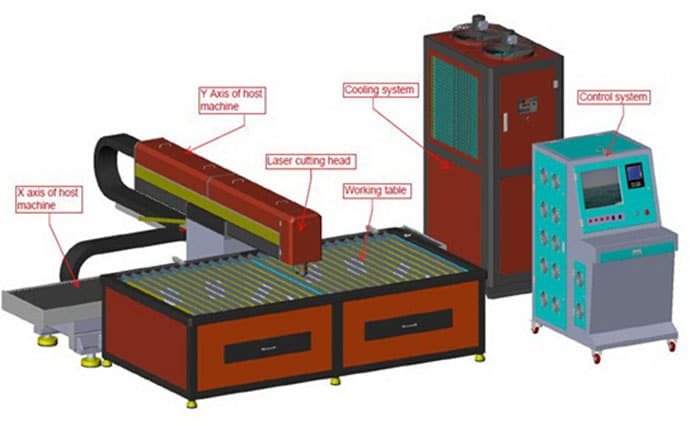

Laserschneidmaschinen sind komplexe Systeme, die sich aus mehreren Schlüsselkomponenten zusammensetzen, von denen jede eine entscheidende Rolle bei der Gewährleistung des Betriebs, der Präzision und der Effizienz der Maschine spielt. Das Verständnis dieser Komponenten ist für die Auswahl, den Betrieb und die Wartung einer Laserschneidmaschine unerlässlich. Hier sind die wichtigsten Komponenten:

Die Faserlaserquelle ist die Kernkomponente einer Laserschneidmaschine, die für die Erzeugung des Laserstrahls durch Diodenemission und Faserverstärkung verantwortlich ist. Diese Technologie bietet eine hohe Umwandlungseffizienz, eine längere Lebensdauer und geringere Wartungskosten. IPG Photonics zum Beispiel ist bekannt für seine Hochleistungs-Faserlaser, die aufgrund ihrer Zuverlässigkeit und Leistung in industriellen Anwendungen weit verbreitet sind.

Der Laserschneidkopf fokussiert und lenkt den Laserstrahl auf das Material. Er besteht aus einer Düse, einer Fokussierlinse und einem Fokusverfolgungssystem. Der Kopf bewegt sich entlang einer vordefinierten Schneidbahn und passt seine Höhe je nach Materialstärke und Schneidverfahren an. RayTools und Precitec sind namhafte Hersteller von hochwertigen Laserschneidköpfen. Die BM109-Serie von RayTools beispielsweise ist für ihre präzise Fokussierung bekannt, die die Schneidgenauigkeit deutlich erhöht.

Das CNC-System (Computer Numerical Control) ist das Gehirn der Laserschneidmaschine. Es steuert die Bewegung der X-, Y- und Z-Achsen und die Ausgangsleistung des Lasers. Das CNC-System interpretiert CAD-Entwürfe und wandelt sie in präzise Schneidanweisungen um, was eine hohe Präzision und Wiederholbarkeit gewährleistet. Moderne CNC-Systeme, wie die von Siemens, bieten fortschrittliche Funktionen wie Echtzeitüberwachung und adaptive Steuerung, die die Effizienz und Genauigkeit des Schneidens verbessern.

Motoren sind für das Antriebssystem der Laserschneidmaschine unerlässlich. Es gibt zwei Haupttypen:

Die Werkzeugmaschine umfasst das Bett, den Balken, den Arbeitstisch und das Z-Achsensystem, die alle für die Stabilität und Präzision der Maschine entscheidend sind. Unterschiedliche Konfigurationen wie Gantry-, Ausleger- und Balkentypen eignen sich für verschiedene industrielle Anwendungen. Eine Werkzeugmaschine in Gantry-Bauweise beispielsweise bietet eine robuste Unterstützung für Hochgeschwindigkeitsschnitte und gewährleistet minimale Vibrationen und hohe Genauigkeit.

Ein Kühlsystem, in der Regel ein Wasserkühler, ist für die Kühlung der Laserquelle, des Laserkopfes und anderer Komponenten unerlässlich. Eine effektive Kühlung gewährleistet eine stabile Leistung und verhindert eine Überhitzung, die die Maschine beschädigen kann. Ein S&A CW-6200 Wasserkühler zum Beispiel kann die Temperatur einer Hochleistungslaserquelle effizient regulieren und so die optimale Leistung auch bei längerem Betrieb aufrechterhalten.

Das Luftversorgungssystem, bestehend aus einem Luftkompressor, einem Filter und einem Lufttrockner, versorgt den Lasergenerator und den Strahlengang mit sauberer und trockener Luft. Die Versorgung des Strahlengangs und der Spiegel mit sauberer Luft ist entscheidend für eine optimale Leistung. Ein Luftkompressor von Atlas Copco in Kombination mit einem hocheffizienten Lufttrockner sorgt dafür, dass die Druckluft frei von Verunreinigungen und Feuchtigkeit ist und schützt so die empfindlichen Komponenten.

Laserlinsen, einschließlich Vollspiegel-, Halbspiegel- und Fokussierlinsen, sind ein wesentlicher Bestandteil des optischen Systems. Die Qualität dieser Linsen wirkt sich direkt auf die Ausgangsleistung des Lasers und die Gesamtleistung der Maschine aus. II-VI Incorporated stellt zum Beispiel hochwertige ZnSe-Fokussierlinsen her, die eine hervorragende Transmission und Haltbarkeit bieten, die Schnittqualität verbessern und die Lebensdauer der Linse verlängern.

Das Stromversorgungssystem verbindet die Laser, CNC-Werkzeugmaschinen und andere Stromversorgungssysteme und sorgt für einen stabilen Betrieb und verhindert Störungen des externen Stromnetzes. Eine stabile Stromversorgung ist entscheidend für eine gleichbleibende Laserleistung und verhindert Schwankungen, die die Schnittqualität beeinträchtigen könnten.

Der Luftkompressor liefert und speichert Druckluft, während luftgekühlte Trockner und Filter dafür sorgen, dass die Luft sauber und trocken ist. Diese Sauberkeit ist für die einwandfreie Funktion des optischen Weges und der Spiegel notwendig. So sorgt ein Kaeser-Kompressor in Verbindung mit einem Lufttrockner für eine zuverlässige Versorgung mit sauberer, trockener Luft, die für ein hochwertiges Laserschneiden unerlässlich ist.

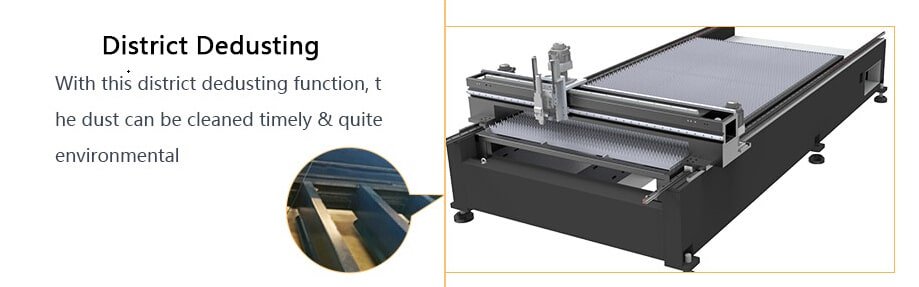

Ein Absauggebläse und eine Staubabsaugung sind unerlässlich, um die beim Schneiden entstehenden Abfälle und Rauch zu entfernen. Dies gewährleistet eine saubere Arbeitsumgebung und die Einhaltung von Umweltstandards. Ein Donaldson Torit-Staubabscheider beispielsweise fängt Feinpartikel und Rauch effizient ab und schützt sowohl die Ausrüstung als auch die Bediener.

Gasflaschen liefern Hilfsgase, und das Gassteuerungssystem steuert den Gasfluss während des Schneidens. Dieses System umfasst Flaschengas, Flüssiggas und Druckluft. Ein ordnungsgemäßes Gasmanagement ist entscheidend für saubere Schnitte und die Vermeidung von Oxidation. Die Verwendung von hochreinem Stickstoff als Hilfsgas kann beispielsweise beim Schneiden von rostfreiem Stahl die Oxidation verhindern, was zu einer glatteren Schnittfläche führt.

Die Steuerungsplattform integriert alle Maschinenbefehle und -einstellungen und stellt sicher, dass das Laserschneidgerät für verschiedene Materialien und Designs wie erwartet funktioniert. Die Software interpretiert CAD-Entwürfe und setzt sie in präzise Schneidanweisungen um. Moderne Steuerungssoftware, wie die von Lantek, bietet Funktionen wie Verschachtelungsoptimierung und Echtzeitüberwachung, die die Schneideffizienz und Materialausnutzung verbessern.

Das Verständnis dieser Komponenten ist für jeden, der sich mit der Auswahl, dem Betrieb und der Wartung von Laserschneidmaschinen befasst, von entscheidender Bedeutung, um eine hohe Genauigkeit, Effizienz und Qualität bei verschiedenen Schneidanwendungen zu gewährleisten.

Zu den Zusatzgeräten für Laserschneider gehören:

Ich werde den Laserschneider in 14 Teile aufteilen und jeden Teil im Detail erklären.

Der mechanische Teil des Laserschneiders ist für die Bewegung in der X-, Y- und Z-Achse verantwortlich, einschließlich der Schneidarbeitsplattform. Die Stabilität der Werkzeugmaschine ist für Faserlaserschneidmaschinen von entscheidender Bedeutung, da sie sich direkt auf die Schneidpräzision auswirkt.

Die derzeit auf dem Markt am meisten verbreiteten Werkzeugmaschinen sind die Portal-, die Ausleger- und die Balkenmaschinen.

Jede Art von Werkzeugmaschine hat ihre eigenen Funktionen, wie z. B. Balken-Werkzeugmaschinen, die hauptsächlich von großen Herstellern für das Schneiden von Material verwendet werden, und 3D Faserlaserschneiden die hauptsächlich in der Automobilindustrie verwendet werden.

Bewegungssteuerungssysteme spielen eine zentrale Rolle bei der Gewährleistung der Präzision und Effizienz von Laserschneidmaschinen. Diese Systeme steuern die Bewegung und Positionierung des Laserstrahls relativ zum Werkstück und ermöglichen so präzise und komplexe Schnitte.

Fortschrittliche Lösungen zur Bewegungssteuerung nutzen polynomiales Corner Blending und Rucksteuerung, um eine hohe Genauigkeit zu gewährleisten, insbesondere um Ecken herum, ohne die Geschwindigkeit zu beeinträchtigen. In der Luft- und Raumfahrtindustrie werden diese Technologien beispielsweise zum Schneiden komplexer Formen aus Titanblechen eingesetzt. Sie sorgen für sanfte Übergänge und geringere mechanische Belastung, was zu einer verbesserten Schnittpräzision und glatteren Kanten führt.

In High-End-Laserschneidsystemen sind häufig Galvoscanner mit Linearmotortischen integriert. Galvoscanner lenken den Laserstrahl mit Hochgeschwindigkeitsspiegeln, während Linearmotortische das Werkstück in der X- und Y-Achse bewegen. Diese Kombination ermöglicht eine Präzision im Submikrometerbereich und eine schnelle Beschleunigung, was den Durchsatz erhöht und qualitativ hochwertige Schnitte gewährleistet. In der Elektronikindustrie ist diese Technologie zum Beispiel für das Schneiden komplizierter Muster auf Leiterplatten unerlässlich.

Gantry-Systeme sind eine gängige Konfiguration bei Laserschneidmaschinen und zeichnen sich durch hochpräzise Konstruktionen aus, die von Linearmotoren in den XY-Achsen angetrieben werden. Diese Systeme bieten dynamische Stabilität und sind für die Bearbeitung komplizierter Designs wie Schablonen und Leiterplatten unerlässlich. Sie können mit Luftlagern, mechanischen Lagern oder Hybridkonstruktionen ausgestattet sein und bieten extreme mechanische Stabilität und große Verfahrbereiche. In der Automobilindustrie werden Portalsysteme zum Schneiden präziser Formen für Karosserieteile und andere Komponenten eingesetzt.

Ein Gerät, das eine Laserlichtquelle erzeugt, wird als Lasergenerator bezeichnet. Der Lasergenerator ist die Hauptstromquelle der Laserausrüstung, ähnlich wie der Motor in einem Auto, und ist die teuerste Komponente von Faserlaserschneidmaschinen.

Zu den importierten Marken für Faserlasergeneratoren auf dem Markt gehören derzeit unter anderem die deutsche IPG, ROFIN und die britische SPI.

Mit den Fortschritten in der Technologie sind inländische Lasermarken wie Raycus und Max sind ebenfalls aufgetaucht und haben sich auf dem Markt aufgrund ihres guten Preis-Leistungs-Verhältnisses durchgesetzt.

Beim Vergleich von Laserquellen ist es wichtig, deren Effizienz, Wartungsbedarf und Kosten zu berücksichtigen. Faserlaserquellen, wie die von Raycus und IPG, sind für ihre hohe Effizienz, lange Lebensdauer und geringen Wartungsbedarf bekannt. Faserlaser können beispielsweise einen Wirkungsgrad von bis zu 30-40% erreichen, was deutlich über dem Wirkungsgrad von 10-15% liegt, der üblicherweise bei CO2-Lasern erreicht wird. Diese Effizienz bedeutet im Laufe der Zeit einen geringeren Energieverbrauch und niedrigere Betriebskosten. CO2-Laserquellen sind zwar vielseitig und können eine breite Palette von Materialien schneiden, haben aber im Allgemeinen höhere Wartungskosten, da die optischen Komponenten regelmäßig ausgerichtet und gereinigt werden müssen. Faserlaser eignen sich besser für das Schneiden von Metall und bieten eine bessere Leistung und langfristig niedrigere Betriebskosten.

Die Laserlinse ist die am häufigsten verwendete Komponente in der Faseroptik. Laserschneiden Ausrüstung. Verschiedene optische Geräte enthalten Laserlinsen, die jeweils einem anderen Zweck dienen, z. B. Vollreflexionslinsen, Halbreflexionslinsen und Fokussierlinsen.

Die Qualität des Objektivs wirkt sich direkt auf die Ausgangsleistung des Lasers und damit auf die Gesamtleistung des Geräts aus. Importierte Linsen haben zwar eine längere Lebensdauer und eine bessere Schneidwirkung als einheimische Linsen, sind aber auch viel teurer.

Das Steuersystem ist das Hauptbetriebssystem des FaserlaserschneidmaschineEr steuert hauptsächlich die Bewegungen der X-, Y- und Z-Achsen und regelt die Ausgangsleistung des Lasers. Seine Qualität entscheidet über die Stabilität der Betriebsleistung der Maschine.

Die Präzision und der Schneideffekt können durch die genaue Steuerung der Software effektiv verbessert werden.

Das Bedienfeld ist eine wichtige Schnittstelle, die es dem Bediener ermöglicht, die Funktionen der Laserschneidmaschine zu verwalten und zu steuern. Es ist so konzipiert, dass es präzise Vorgänge erleichtert und die Sicherheit bei der Interaktion mit der Maschine gewährleistet.

Das Bedienfeld verfügt über Tasten, mit denen die Laserlinsenbaugruppe in verschiedene Richtungen bewegt werden kann, z. B. nach links, rechts, oben und unten. Diese Funktion ist für eine genaue Positionierung unerlässlich, insbesondere beim Einrichten eines neuen Auftrags oder bei der Wartung. Der Bediener muss vorsichtig sein und darf nicht in die Laserkabine greifen, wenn Teile in Bewegung sind. Mögliche Gefahren sind Verbrennungen durch den Laserstrahl oder mechanische Verletzungen durch bewegliche Teile. Diese Unfälle können vermieden werden, wenn die Maschine ausgeschaltet ist oder sich in einem sicheren Modus befindet, bevor in das Innere gegriffen wird.

Über das Menüsystem, das über Tasten wie die Taste "Z U" zugänglich ist, kann der Bediener verschiedene Funktionen ausführen, darunter das Verschieben des Wabenbetts und die Einstellung des Autofokus. Zum Beispiel, um den Autofokus für einen Schneideauftrag einzustellen:

Dieses Verfahren stellt sicher, dass der Laser richtig fokussiert ist, was zu präzisen Schnitten und Gravuren führt.

Die Verbindung zwischen dem Lasergenerator, dem Laserschneider und dem Stromversorgungssystem dient hauptsächlich dazu, Störungen aus dem externen Stromnetz zu verhindern.

Eine geregelte Stromversorgung verhindert Störungen des externen Stromnetzes und gewährleistet die Stabilität und Präzision des Laserschneidprozesses. Sie stellt sicher, dass die Stromversorgung des Lasergenerators und anderer Komponenten gleichmäßig und zuverlässig ist.

Der Schneidkopf ist das Laserausgabegerät einer Faserlaserschneidmaschine und besteht aus einer Düse, einer Fokussierlinse und einem Fokusverfolgungssystem.

Die Antriebsvorrichtung des Schneidkopfs, die aus einem Servomotor, einer Spindel oder einem Getriebe besteht, bewegt den Schneidkopf wie programmiert entlang der Z-Achse.

Allerdings muss die Höhe des Laserschneidkopfes je nach Material, Dicke und Schneidverfahren angepasst und kontrolliert werden.

Laserschneidköpfe sind wichtige Komponenten einer Laserschneidmaschine, die den Laserstrahl auf das zu schneidende Material lenken und fokussieren. Das Verständnis der verschiedenen Teile und des Zubehörs eines Laserschneidkopfes ist für die Erzielung hochwertiger Schnitte und die Aufrechterhaltung der Effizienz und Langlebigkeit der Maschine von entscheidender Bedeutung.

Der Laserschneidkopf spielt eine entscheidende Rolle für die Präzision und Qualität der Schnitte. Hochleistungs-Laserschneidköpfe, wie die von Precitec aus Deutschland, sind für Hochleistungsanwendungen ausgelegt und bieten fortschrittliche Funktionen wie Autofokus und Kollisionsschutz. Der Autofokus stellt die Brennweite automatisch auf unterschiedliche Materialien und Dicken ein und gewährleistet so eine optimale Schnittqualität. Der Kollisionsschutz verhindert Schäden am Schneidkopf, indem er die Maschine anhält, wenn sie ein Hindernis erkennt. Raytools-Laserköpfe, die üblicherweise in Maschinen mit geringerer Leistung eingesetzt werden, sind kostengünstiger, verfügen aber möglicherweise nicht über einige der fortschrittlichen Funktionen, die in höherwertigen Modellen zu finden sind. Die Wahl des Schneidkopfes sollte sich nach den spezifischen Schneidanforderungen und den zu bearbeitenden Materialien richten.

Düse

Die Düse lenkt den Laserstrahl auf das Material und hilft beim Entfernen von geschmolzenem Material und Ablagerungen durch den Strom von Hilfsgas (wie Sauerstoff, Stickstoff oder Luft). Beim Schneiden von rostfreiem Stahl kann beispielsweise eine Düse mit kleinem Durchmesser und Stickstoff als Hilfsgas verwendet werden, um einen sauberen Schnitt ohne Oxidation zu erzielen.

Objektive

Linsen fokussieren den Laserstrahl auf einen feinen Punkt, wodurch seine Intensität erhöht wird und er das Material durchschneiden kann. Je nach Materialstärke und geforderter Schneidpräzision werden unterschiedliche Brennweiten, wie 2,5″ oder 5″, verwendet. Eine Linse mit kürzerer Brennweite ist beispielsweise ideal für das Schneiden dünner Bleche, während eine längere Brennweite besser für dickere Materialien geeignet ist.

Schutzglas/Spiegel

Schutzglas oder Spiegel schützen die Linse vor Verunreinigungen durch Schmutz und Dämpfe, die beim Schneiden entstehen. Dies verhindert eine Beschädigung der Fokussierlinse und verlängert so die Lebensdauer des Laserschneidkopfes. Beim Schneiden von Acryl beispielsweise trägt das Schutzglas dazu bei, die Klarheit und Wirksamkeit der Fokussierlinse zu erhalten.

Fokus-Tracking-System

Dieses System umfasst Teile wie Servomotoren und Getriebe, die es dem Schneidkopf ermöglichen, sich entlang der Z-Achse entsprechend dem programmierten Schneidweg zu bewegen. Es sorgt für einen gleichmäßigen Abstand zwischen der Düse und dem Material, was für die Aufrechterhaltung gleichmäßiger Schnitte und die Vermeidung von Schäden am Schneidkopf entscheidend ist. Zum Beispiel erfordert das Schneiden von unebenen Oberflächen wie Wellblech ein effektives Fokusverfolgungssystem, um die Schnittqualität zu erhalten.

Höhen-Sensor

Höhensensoren sorgen für einen gleichbleibenden Abstand zwischen Düse und Material, wodurch ein optimaler Fokus gewährleistet und eine Beschädigung des Schneidkopfs verhindert wird. Diese Funktion ist besonders wichtig für das Schneiden von Materialien mit unterschiedlichen Dicken, z. B. beim Schneiden von Blechen mit unterschiedlicher Dicke auf der Oberfläche.

Komponenten der Kollimation

Kollimationskomponenten begradigen oder kollimieren das von der Laserquelle ausgestrahlte divergente Licht und sorgen dafür, dass der Laserstrahl fokussiert und genau auf das Material gerichtet bleibt. Bei Faserlasern zum Beispiel ist die Kollimation entscheidend für die Aufrechterhaltung der Strahlqualität über große Entfernungen.

Keramische Teile

Keramikteile isolieren und schützen die optischen Komponenten und gewährleisten die Langlebigkeit des Schneidkopfs, indem sie hohen Temperaturen standhalten. Diese Teile sind bei Hochleistungsanwendungen, bei denen das Wärmemanagement entscheidend ist, unverzichtbar.

Schneidköpfe mit automatischer Fokussierung

Diese Köpfe sind mit Sensoren und Motoren ausgestattet, um den Fokus automatisch einzustellen, und eignen sich für große und mittelgroße Plattformschneidemaschinen. Sie sind in der Lage, dicke Materialien wie rostfreien Stahl und Aluminium mit guter Schnittqualität zu schneiden.

Kollimatorlinse und Fokussierlinse mit Wasserkühlung

Einige Modelle verfügen über eine Wasserkühlung für die Kollimatorlinse, die Fokussierlinse und die Düse, um den Schneidprozess zu verbessern und die Komponenten vor Überhitzung zu schützen. Diese Funktion ist bei Hochleistungs-Laserschneidanwendungen entscheidend, um die optische Leistung zu erhalten.

Kollisionsschutzfunktion

Diese Funktion verhindert Schäden am Laserkopf, wenn dieser mit dem Werkstück kollidiert, und gewährleistet so die Langlebigkeit des Schneidkopfs. Der Kollisionsschutz ist zum Beispiel beim Schneiden komplexer Formen, bei denen der Kopf mit erhöhten Kanten in Berührung kommen kann, unerlässlich.

Sensoren

Höhensensoren und kapazitive Sensoren sorgen für den richtigen Abstand zwischen dem Schneidkopf und der Werkstückoberfläche und erkennen das Vorhandensein und die Position des Werkstücks, was eine Rückmeldung für eine präzise Ausrichtung und Positionierung ermöglicht.

Der Prozess der Steuerung der gesamten Schneidvorrichtung.

Das Betriebssystem einer Laserschneidmaschine verarbeitet Grafiken und Bilddateien und wandelt sie in präzise Steuerungsanweisungen um. Ein benutzerfreundliches Betriebssystem mit effizienter Schachtelsoftware kann die Produktivität und Materialausnutzung erheblich steigern. Achten Sie beim Vergleich von Betriebssystemen auf die Benutzerfreundlichkeit, die Kompatibilität mit verschiedenen Dateiformaten und die Verfügbarkeit von fortschrittlichen Funktionen wie Echtzeitüberwachung und adaptive Steuerung. Eine fortschrittliche Verschachtelungssoftware optimiert die Materialnutzung, indem sie die zu schneidenden Teile so anordnet, dass möglichst wenig Abfall anfällt und somit die Kosten gesenkt werden.

Leistungsstarke Bewegungssteuerungen sind auf schnelle und genaue Positionierungstische mit geschlossenem Regelkreis angewiesen, die Positionsrückmeldungen in Echtzeit liefern. Diese Rückmeldung ist für die präzise Auslösung des Lasers unerlässlich und stellt sicher, dass die Schnitte genau zu den Zeitpunkten ausgeführt werden, die für hochwertige Ergebnisse erforderlich sind. In der Medizintechnik beispielsweise ist Echtzeit-Feedback entscheidend für das Schneiden winziger, präziser Komponenten für chirurgische Instrumente.

Der Motor der Laserschneidmaschine ist eine entscheidende Komponente des Antriebssystems. Die Leistung des Motors wirkt sich direkt auf die Bearbeitungsqualität und die Produktionseffizienz des Produkts aus.

Derzeit werden in der Regel Schrittmotoren und Servomotoren verwendet, die je nach den Anforderungen der Industrie und des zu bearbeitenden Objekts ausgewählt werden.

Schrittmotor: Sie haben eine schnelle Startgeschwindigkeit, sind reaktionsschnell und eignen sich für Gravur- und Schneidearbeiten. Sie sind erschwinglich, und viele Marken bieten unterschiedliche Leistungsoptionen an.

Servomotor: Sie hat eine hohe Bewegungsgeschwindigkeit, einen reibungslosen Betrieb, eine hohe Tragfähigkeit und eine stabile Leistung. Es ist ideal für Industrien und Produkte mit hohen Anforderungen an die Verarbeitung, da es eine glatte Kantenbearbeitung und eine hohe Schnittgeschwindigkeit bietet, obwohl es teurer ist.

Servomotoren sind für die Bereitstellung der erforderlichen Leistung und Präzision beim Laserschneiden von entscheidender Bedeutung. Unternehmen wie Industrial Indexing Systems (IIS) bieten fortschrittliche Servomotoren und Steuerungen an, die den anspruchsvollen Anforderungen von Laserschneidaufgaben gerecht werden. Diese Motoren sorgen für die nötige Finesse bei komplizierten Arbeiten und bieten gleichzeitig die nötige Kraft für verschiedene Schneidvorgänge. Einzelne Steuerungslösungen, wie die von Aerotech, kombinieren eine hochpräzise Bewegungssteuerung mit einer positionssynchronisierten Laserauslösung und gewährleisten so eine konsistente Platzierung des Laserspots und eine hervorragende Teilequalität.

Das Kühlsystem wird zur Kühlung des Lasergenerators einer Faserlaserschneidmaschine verwendet. Der Lasergenerator wandelt elektrische Energie in Lichtenergie um, mit einer Umwandlungsrate von 20% im Falle eines CO2-Lasers. Die restliche Energie wird in Wärme umgewandelt.

Das Kühlwassersystem führt die überschüssige Wärme ab, damit der Lasergenerator ordnungsgemäß funktioniert.

Der Kühler kühlt auch den externen optischen Pfadreflektor und den Fokussierspiegel, um eine stabile Strahlübertragungsqualität zu gewährleisten und eine Verformung oder Rissbildung der Linse aufgrund von Überhitzung zu verhindern.

Das Kühlsystem ist entscheidend für die Aufrechterhaltung der optimalen Betriebstemperatur der Laserquelle und anderer Komponenten. Ein effektives Kühlsystem steigert nicht nur die Leistung, sondern verlängert auch die Lebensdauer der Maschine. Achten Sie beim Vergleich von Kühlgeräten auf die Kühlleistung, die Energieeffizienz und die Kompatibilität mit der Laserschneidmaschine. Eine ordnungsgemäße Kühlung ist unerlässlich, um eine Überhitzung zu vermeiden, die zu Leistungseinbußen und möglichen Schäden an den Laserkomponenten führen kann.

Die Wasserkühlung ist aufgrund ihrer Effizienz bei der Wärmeableitung weit verbreitet. Bei diesem System wird in der Regel Wasser durch die Lasermaschine zirkuliert, um Wärme zu absorbieren, die dann an einen Kühler oder Wärmetauscher weitergeleitet wird, wo sie an die Atmosphäre abgegeben wird.

Laser-Kühlgeräte sind Spezialgeräte, die eine präzise Temperaturregelung ermöglichen. Sie automatisieren den Kühlprozess und sind in verschiedenen Ausführungen erhältlich, um unterschiedlichen Anforderungen gerecht zu werden.

Bei der Auswahl eines Wasserkühlers für eine Laserschneidmaschine sind mehrere Faktoren zu berücksichtigen, um eine optimale Leistung zu gewährleisten:

Der Kühler muss über eine ausreichende Kühlkapazität verfügen, um die vom Laserschneider erzeugte Wärmelast zu bewältigen. Dies ist entscheidend für die Aufrechterhaltung der Betriebstemperatur innerhalb des gewünschten Bereichs.

Der Kühler sollte mit den Spezifikationen des Laserschneiders kompatibel sein, einschließlich der Anforderungen an Wasserdurchfluss und Druck. Inkompatibilität kann zu ineffizienter Kühlung und möglichen Schäden an der Maschine führen.

Die Entscheidung für energieeffiziente Kältemaschinen kann die Betriebskosten und die Umweltbelastung senken. Zentrale Kältesysteme können für Einrichtungen, die mehrere Laserschneidanlagen verwenden, effizienter sein.

Das Arbeitsmedium des Laserschneiders und die Hilfsgasflaschen sind im Lieferumfang enthalten.

Diese Gase dienen als industrielle Ergänzung für die Laserschwingung und als Hilfsgase für den Betrieb des Schneidkopfes.

Bereitstellung und Lagerung von Druckluft.

Das Luftzufuhrsystem dient dazu, den Lasergenerator und den Laserstrahlengang mit sauberer und trockener Luft zu versorgen und den normalen Betrieb des Strahlengangs und der Reflektoren zu gewährleisten.

Rauch und Staub, die während des Herstellungsprozesses entstehen, müssen gefiltert und behandelt werden, um die Umweltschutznormen zu erfüllen.

Beseitigung der bei der Verarbeitung anfallenden Materialreste und Abfälle.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Eine Laserschneidmaschine besteht aus mehreren wesentlichen Teilen, die alle entscheidend für ihre Funktionalität und Leistung sind. Das Kernstück ist der Lasergenerator, auch Laserquelle genannt, der den zum Schneiden verwendeten Laserstrahl erzeugt. Zu den gängigen Typen gehören CO2-Laser, YAG-Festkörperlaser und Faserlaser, wobei Faserlaser wegen ihrer hohen Effizienz und Stabilität sehr beliebt sind.

Der Laserschneidkopf ist ein weiterer wichtiger Bestandteil, der eine Düse, eine Fokussierlinse und ein Fokusverfolgungssystem enthält. Er lenkt den Laserstrahl präzise auf das Material. Das CNC-System oder Steuerungssystem steuert die Bewegung der Maschinenachsen und regelt die Leistung des Lasers, um einen genauen und stabilen Betrieb zu gewährleisten.

Motoren, insbesondere Servo- und Schrittmotoren, sind integraler Bestandteil des Bewegungssystems und ermöglichen präzise und gleichmäßige Bewegungen des Schneidkopfs. Die Werkzeugmaschine oder das Maschinenbett bietet die strukturelle Unterstützung und die Plattform für die Materialbearbeitung, wobei hohe Präzision und Stabilität für einen genauen Schnitt entscheidend sind.

Die Komponenten des optischen Weges, darunter verschiedene Spiegel und Linsen, leiten den Laserstrahl zum Schneidkopf. Die Qualität dieser optischen Komponenten wirkt sich erheblich auf die Leistung der Maschine aus. Ein Kühlsystem, zu dem häufig ein Wasserkühler gehört, hält die richtige Temperatur des Lasergenerators und anderer wichtiger Teile aufrecht und gewährleistet so einen effizienten Betrieb.

Das Luftversorgungssystem, bestehend aus einem Luftkompressor, einem Luftspeichertank und Gasflaschen, liefert die für den Laserbetrieb und die Schneidprozesse erforderlichen Gase. Ein Abluft- und Staubsammelsystem mit Abluftgebläse und Staubabscheider entfernt Schmutz und filtert Rauch und Staub, um eine saubere Arbeitsumgebung zu gewährleisten.

Schließlich sorgt die Stromversorgung für einen stabilen Stromfluss zum Lasergenerator und zum CNC-System, um Unterbrechungen zu vermeiden und eine konstante Leistung zu gewährleisten. Zusatzausrüstungen wie Stabilisatoren, Gasspeicher und Schlackenaustragsvorrichtungen spielen ebenfalls eine wichtige Rolle bei der Unterstützung der Gesamtfunktionalität der Laserschneidmaschine. Zusammen ermöglichen diese Komponenten der Maschine präzise und effiziente Schneidvorgänge in verschiedenen Anwendungen.

Um den Laserschneidkopf effektiv zu warten, müssen mehrere wichtige Schritte und bewährte Verfahren befolgt werden, um die Langlebigkeit und Präzision der Laserschneidmaschine zu gewährleisten. Die tägliche Wartung umfasst die Reinigung der Schutzlinse mit Isopropanol oder analytischem Alkohol (mit einem Reinheitsgrad von über 99,5%), um Wasserflecken zu vermeiden, sowie die Inspektion des Linsenhalters und des Dichtungsrings, wobei der Ring bei Beschädigung ausgetauscht werden sollte. Darüber hinaus ist die Düse vor jedem Schneidevorgang auf Sauberkeit und Unversehrtheit zu überprüfen und die Zentrierung des Laserstrahls mit Klebeband an der Düse zu kontrollieren und gegebenenfalls zu korrigieren.

Zu den regelmäßigen Wartungsarbeiten gehört die wöchentliche Reinigung des Schneidkopfs und seiner Komponenten mit staubdichten Handschuhen, Fingerlingen, langfaserigen saugfähigen Wattestäbchen, Ethanol und einem Gummiluftgebläse. Die Schutzlinse sollte mindestens einmal pro Woche gereinigt werden, wobei der Linsenhalter für eine einfache Wartung ausgelegt ist. Achten Sie auf eine ordnungsgemäße Abdichtung zwischen der QBH-Schnittstelle des Laserkopfs und dem Glasfaserkabel, um das Eindringen von Staub zu verhindern, und ziehen Sie den Betrieb in einer sauberen Umgebung oder mit einem Atemschutzsystem in Betracht.

Verbrauchsmaterialien wie die Düse, der Keramikring und die Schutzlinse sollten bei Bedarf ausgetauscht werden, insbesondere wenn die Düse beschädigt ist oder nach einer Kollision. Der korrekte Einbau des Faserkopfes in den Schneidkopf, wobei darauf zu achten ist, dass er horizontal und verriegelt ist, ist von entscheidender Bedeutung. Die ordnungsgemäße Abdichtung mit qualifizierten Schutzspiegeln und Dichtungsgummiringen sowie die Installation eines Belüftungssystems, falls erforderlich, tragen dazu bei, die Integrität des Schneidkopfs zu erhalten.

Die Einhaltung der Geräteanweisungen und -anforderungen, die Auswahl der richtigen Parameter für den Laserschneidprozess und die regelmäßige Überprüfung durch einen qualifizierten Techniker sind wichtige Präventivmaßnahmen. Dazu gehört die Überprüfung der Leistungsabgabe, des Kühlsystems, der Abgasanlage und der elektrischen Anschlüsse. Sorgen Sie außerdem für eine ordnungsgemäße Schmierung der beweglichen Teile, eine regelmäßige Überprüfung der Ausrichtung und die Wartung des Filter- und Luftsystems, wie z. B. die Reinigung der Staubsammelkörbe und den Austausch der Filterpatronen nach Vorschrift.

Wenn Sie diese Richtlinien befolgen, kann der Laserschneidkopf in optimalem Zustand bleiben, was die Gesamtleistung und Langlebigkeit der Laserschneidmaschine erhöht.

Beim Kauf einer neuen Laserröhre für Ihre Laserschneidmaschine sollten mehrere wichtige Faktoren berücksichtigt werden, um eine optimale Leistung und Langlebigkeit zu gewährleisten. Zunächst sollten Sie die Leistung der Laserröhre bewerten, da diese einen direkten Einfluss auf die Fähigkeit der Maschine hat, verschiedene Materialien und Materialstärken zu schneiden. Röhren mit höherer Leistung können dickere Materialien bearbeiten und erreichen höhere Schneidgeschwindigkeiten.

Als Nächstes sollten Sie die Kompatibilität der Röhre mit Ihrer Maschine prüfen und sicherstellen, dass sie in die vorhandene Einrichtung passt und den Spezifikationen der Maschine entspricht. Die Qualität und der Typ der Laserröhre - ob CO2 oder Faser - spielen ebenfalls eine Rolle, da jeder Typ unterschiedliche Betriebskosten, Wartungsanforderungen und Schneidfähigkeiten hat.

Langlebigkeit und Lebensdauer sind wichtig; hochwertige Röhren von namhaften Herstellern bieten in der Regel eine längere Lebensdauer und eine bessere Leistungskonstanz. Prüfen Sie außerdem die Kühlungsanforderungen der Laserröhre, da eine angemessene Kühlung für die Aufrechterhaltung der Leistung und die Vermeidung von Überhitzung unerlässlich ist.

Ein weiterer wichtiger Faktor sind die Kosten, und zwar nicht nur der Anschaffungspreis, sondern auch die Gesamtbetriebskosten, zu denen Wartung, Ersatzteile und Betriebskosten gehören.

Überprüfen Sie schließlich die Garantie- und Supportleistungen des Herstellers, um sicherzustellen, dass Sie bei Bedarf Zugang zu technischer Unterstützung und Ersatzteilen haben. Wenn Sie diese Faktoren berücksichtigen, können Sie eine fundierte Entscheidung treffen, die auf Ihre Schneidanforderungen und Ihr Budget abgestimmt ist.

Um Probleme mit dem Bewegungssteuerungssystem einer Laserschneidmaschine zu beheben, stellen Sie zunächst sicher, dass die Stromversorgung des Bewegungssystems normal ist. Prüfen Sie, ob es Probleme mit der Stromversorgung gibt, z. B. eine durchgebrannte Sicherung oder einen beschädigten Hauptschalter. Vergewissern Sie sich, dass das Bewegungssystem eingeschaltet ist und dass die DSP-Bewegungssteuerungskarte ordnungsgemäß funktioniert; ersetzen Sie sie, falls sie beschädigt ist.

Überprüfen Sie als Nächstes die mechanischen Komponenten, einschließlich des Antriebssystems, des Schneidkopfs und der Führungsschienen. Suchen Sie nach losen Riemen oder Getrieberädern und stellen Sie sie bei Bedarf ein oder ziehen Sie sie fest. Untersuchen Sie Teile wie Lager, Umlenkrollen und Antriebszahnräder auf Verschleiß oder Beschädigungen und reinigen, ersetzen oder justieren Sie sie gemäß den Anweisungen des Herstellers. Stellen Sie sicher, dass die Führungsschienen und Gleiter sauber und ordnungsgemäß geschmiert sind, um eine reibungslose Bewegung zu ermöglichen.

Überprüfen Sie die Ausrichtung und Kalibrierung der X-, Y- und Z-Achsen. Vergewissern Sie sich, dass der X-Arm rechtwinklig ist, und justieren Sie ihn bei Bedarf, indem Sie die Kupplungen lösen und den Arm an den harten Anschlägen der Y-Schienen ausrichten, bevor Sie sie wieder festziehen. Überprüfen Sie, ob die Sensoren der Z-Achse richtig funktionieren, und justieren oder ersetzen Sie sie bei Bedarf.

Stellen Sie sicher, dass die Software und die Steuerungsparameter für das zu schneidende Material richtig eingestellt sind. Dazu gehört die Aktualisierung veralteter Software und die Sicherstellung, dass es keine Konflikte mit anderer Software gibt. Überprüfen Sie, ob Steuerungsparameter wie Geschwindigkeit, Leistung und Brennpunkt für das zu verarbeitende Material richtig eingestellt sind.

Überprüfen Sie die Ausgangssensoren und Endschalter, um sicherzustellen, dass sie korrekt funktionieren. Stellen Sie fehlerhafte Sensoren oder Platinen ein oder tauschen Sie sie aus, wenn die X- oder Y-Achse nicht richtig registriert wird. Vergewissern Sie sich, dass der Nullpunktschalter richtig funktioniert, um Probleme mit der Rückkehr der Maschine zum Nullpunkt zu vermeiden.

Überprüfen Sie alle Signalkabel auf sichere Verbindungen und auf Anzeichen von Beschädigungen. Ersetzen Sie ggf. beschädigte Signalleitungen.

Wenn Fehler bei der Bewegung des Laserkopfes auftreten, prüfen Sie alle losen Motor- oder Lichtachsen-Synchronräder und ziehen Sie sie fest. Beheben Sie eventuelle Schrittverluste, indem Sie die Verarbeitungsgeschwindigkeit, die Beschleunigungseinstellungen oder den Antriebsstrom anpassen, und ziehen Sie den Austausch des Motors in Betracht, falls dieser defekt ist.

Regelmäßige vorbeugende Wartung ist entscheidend. Reinigen und überprüfen Sie die Komponenten der Maschine regelmäßig, schmieren Sie bewegliche Teile, um Verschleiß zu vermeiden, aktualisieren Sie Software und Firmware und kalibrieren Sie die Maschine regelmäßig, um eine genaue und gleichmäßige Schneidleistung zu gewährleisten.

Durch eine systematische Auseinandersetzung mit diesen Bereichen können die meisten Probleme im Zusammenhang mit dem Bewegungssteuerungssystem einer Laserschneidmaschine erkannt und wirksam gelöst werden.

Die Kühleinheit in einer Laserschneidmaschine ist für die Bewältigung der während des Schneidprozesses entstehenden Wärme unerlässlich. Hochleistungslaser wie CO2- und Faserlaser erzeugen erhebliche Wärme, die abgeführt werden muss, um eine optimale Leistung aufrechtzuerhalten und Schäden an den Maschinenkomponenten zu vermeiden.

Eine wirksame Kühlung hilft, kritische Teile wie die Laserröhre und optische Komponenten vor Überhitzung zu schützen, was zu einer verminderten Schnittqualität und möglichen Schäden führen kann. Indem die Kühleinheit diese Komponenten im richtigen Temperaturbereich hält, gewährleistet sie deren Langlebigkeit und Zuverlässigkeit.

Außerdem ist die Aufrechterhaltung einer stabilen Temperatur entscheidend für die Präzision. Thermische Verzerrungen können sich negativ auf die Genauigkeit von Schnitten und Gravuren auswirken, insbesondere bei Anwendungen mit hohen Toleranzen. Ein gut geregeltes Kühlsystem hält den Laserstrahl stabil, was zu einer gleichbleibenden und hochwertigen Leistung führt.

Ein weiterer wichtiger Aspekt ist die Sicherheit, da eine angemessene Kühlung das Risiko von Unfällen aufgrund von Überhitzung verringert und somit eine sicherere Arbeitsumgebung für die Bediener schafft.

Es gibt verschiedene Arten von Kühlsystemen, die in Laserschneidmaschinen eingesetzt werden, darunter Wasserkühlsysteme, Laserkühler und freongekühlte Kühler. Jedes System verwendet unterschiedliche Methoden zur Aufnahme und Ableitung von Wärme, dient aber letztlich demselben Zweck: der Aufrechterhaltung der optimalen Betriebstemperatur der Maschine.

Zu den Schlüsselelementen dieser Systeme gehören ein gleichmäßiger Wasserdurchfluss, Wärmesensoren und Alarmsysteme, Anzeigetafeln für die Echtzeitüberwachung und Mobilitätsfunktionen für eine flexible Nutzung. Die Wartung der Kühleinheit umfasst die regelmäßige Überprüfung der Wasserqualität, den regelmäßigen Wasserwechsel und die Gewährleistung einer angemessenen Belüftung.

Zusammenfassend lässt sich sagen, dass die Kühleinheit für das Wärmemanagement, den Schutz der Laserkomponenten, die Aufrechterhaltung von Präzision und Qualität, die Gewährleistung der Sicherheit und den Beitrag zur Gesamtleistung und Haltbarkeit der Laserschneidmaschine von entscheidender Bedeutung ist.

Bei Laserschneidmaschinen kommen hauptsächlich zwei Arten von Kühlsystemen zum Einsatz: das Wasserkreislauf-Kühlsystem und das Kältemittel-Kreislauf-Kühlsystem.

Wasserkreislauf-Kühlsystem:

Das Funktionsprinzip dieses Systems besteht darin, dass die Kältemittelflüssigkeit durch ein Kapillarrohr gedrosselt und drucklos gemacht wird und in den Verdampfer strömt. Dort verdampft es und nimmt die Wärme des gekühlten Wassers aus dem externen Wasserkreislaufsystem auf, wobei es sich in Hochtemperatur-Kältemitteldampf verwandelt, der in den Verdichter gesaugt wird. Im Kompressor wird das Kältemittel zu Hochtemperatur- und Hochdruckdampf verdichtet, der dann ausgestoßen wird. Es kann jedoch Nachteile haben, wie z. B. die Notwendigkeit einer regelmäßigen Wartung, um Rohrverstopfungen oder Lecks zu vermeiden, und in einigen Fällen können Probleme mit der Wasserqualität den langfristigen Betrieb der Anlage beeinträchtigen.

Kühlmittelkreislauf Kühlsystem:

Dieses System, das dem Wasserkreislaufkühlsystem ähnelt, erzielt die Kühlwirkung durch die Zirkulation des Kühlmittels. Sein Vorteil liegt in der präziseren und stabileren Kühlwirkung, insbesondere bei Lasersystemen mit hoher Leistungsdichte. Allerdings ist dieses System in der Regel mit höheren Kosten verbunden und erfordert unter Umständen professionelle technische Unterstützung bei der Wartung und Fehlersuche.

Die Wahl des richtigen Kühlsystems ist entscheidend, um den normalen Betrieb der Laserschneidmaschine zu gewährleisten und ihre Lebensdauer zu verlängern. Das Wasserkreislauf-Kühlsystem ist aufgrund seiner geringeren Kosten und Wartungsfreundlichkeit weit verbreitet, während das Kühlmittel-Kreislauf-Kühlsystem mit seiner effizienten und präzisen Kühlleistung für Anwendungen mit höheren Kühlanforderungen geeignet ist. Die Nutzer sollten je nach ihren spezifischen Bedürfnissen und ihrem Budget den am besten geeigneten Kühlsystemtyp wählen.

Bei der Optimierung des Gasversorgungssystems einer Laserschneidanlage zur Steigerung der Schneideffizienz und -qualität sind die folgenden Aspekte zu berücksichtigen:

Wählen Sie das geeignete Hilfsgas: Wählen Sie das am besten geeignete Hilfsgas auf der Grundlage der verschiedenen Materialien und Schneidanforderungen. So wird beispielsweise Stickstoff in der Laserschneidindustrie hauptsächlich als wichtiges Hilfsgas verwendet. Der Kohlendioxidlaser ist einer der am häufigsten verwendeten Gaslaser für das Laserschneiden.

Halten Sie die Konsistenz des Hilfsgases aufrecht: Die Lasermaschine benötigt einen konstanten Druck und Durchfluss des Hilfsgases, um die Schnittqualität zu erhalten. Störungen in der Gasversorgung können zu unnötigen Druckabfällen führen und die Produktionsqualität beeinträchtigen.

Optimieren Sie die Gasversorgungsleitung: Die Länge und der Durchmesser der Gasversorgungsleitung bestimmen den Durchfluss des Hilfsgases. Idealerweise sollte die Versorgungsleitung so wenig wie möglich gebogen sein, um den Gasflusswiderstand zu verringern und die Stabilität und Ausreichendheit der Gasversorgung zu gewährleisten.

Stellen Sie den Abstand zwischen der Düse und dem Material ein: Durch die Einstellung des Abstands zwischen der Düse und dem Material können Sie die Schneidleistung des Geräts effektiv verbessern.

Leistung erhöhen: Eine angemessene Erhöhung der Laserleistung kann die Schneidgeschwindigkeit und -qualität verbessern und gleichzeitig die Sicherheit gewährleisten.

Schaffen Sie ein gutes Arbeitsumfeld: Eine günstige Temperatur der Arbeitsumgebung ist für die Effizienz und die Schnittqualität der Laserschneidmaschine ebenso wichtig.

Verwenden Sie einen professionellen Stickstoffgenerator: Durch die Optimierung eines professionellen PSA-Stickstoffgenerators für das Laserschneiden können Sie hochwertigen Stickstoff für den Laserschneidprozess bereitstellen und so die Effizienz und Qualität des Schneidens verbessern.

Der Mikrocomputer mit numerischer Steuerung spielt eine zentrale Rolle bei Laserschneidmaschinen. Er bildet zusammen mit dem Lasergenerator, den Komponenten der Strahlübertragung, der Werkbank (Werkzeugmaschine), dem Kühler und dem Computer das Herzstück der Laserschneidanlage.

Die Hauptfunktion der numerischen Mikrocomputersteuerung besteht darin, die präzise Bewegung und den Schneidprozess des Lasers durch Computerprogrammierung zu steuern, um sicherzustellen, dass der Laser das Werkstück entlang einer vorgegebenen Bahn präzise bearbeitet.

Der Mikrocomputer mit numerischer Steuerung hat großen Einfluss auf die Bearbeitungsgenauigkeit.

Erstens sorgt es für hohe Präzision und Qualität beim Laserschneiden, indem es die Ausgangsleistung und die Bewegungsgeschwindigkeit des Lasers präzise steuert.

Zweitens passt die mikrocomputergesteuerte numerische Steuerung die Schneidparameter wie Brennpunktlage und Gasdruck an verschiedene Materialarten und -dicken an, um den unterschiedlichen Schneidanforderungen gerecht zu werden und die Bearbeitungsgenauigkeit weiter zu erhöhen.

Darüber hinaus unterstützt es die Planung komplexer Schneidpfade, so dass die Laserschneidmaschine auch komplexe Werkstückformen effizient und präzise schneiden kann, was die Bearbeitungseffizienz und die Ausbeute erheblich verbessert.

Die numerische Mikrocomputersteuerung ist nicht nur eine Schlüsselkomponente in Laserschneidmaschinen, sondern spielt auch eine entscheidende Rolle bei der Gewährleistung der Bearbeitungsgenauigkeit, der Steigerung der Produktionseffizienz und der Verbesserung der Produktqualität.