Wie kann man beim Laserschneiden Perfektion bei jedem Schnitt erreichen? Dieser Artikel enthüllt die Geheimnisse der Optimierung von Laserschneidparametern. Von der Einstellung der Laserleistung und Brennweite bis hin zur Auswahl des richtigen Hilfsgases erfahren Sie, wie sich jede Einstellung auf die Präzision und Effizienz des Schneidens auswirkt. Entdecken Sie, wie Sie Ihre Maschine für verschiedene Materialien und Dicken feinabstimmen können, um jedes Mal erstklassige Ergebnisse zu erzielen.

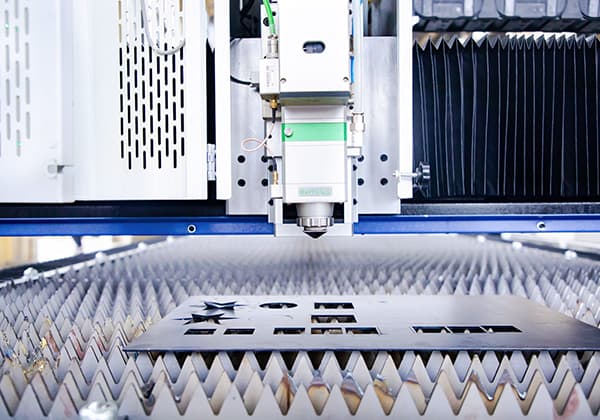

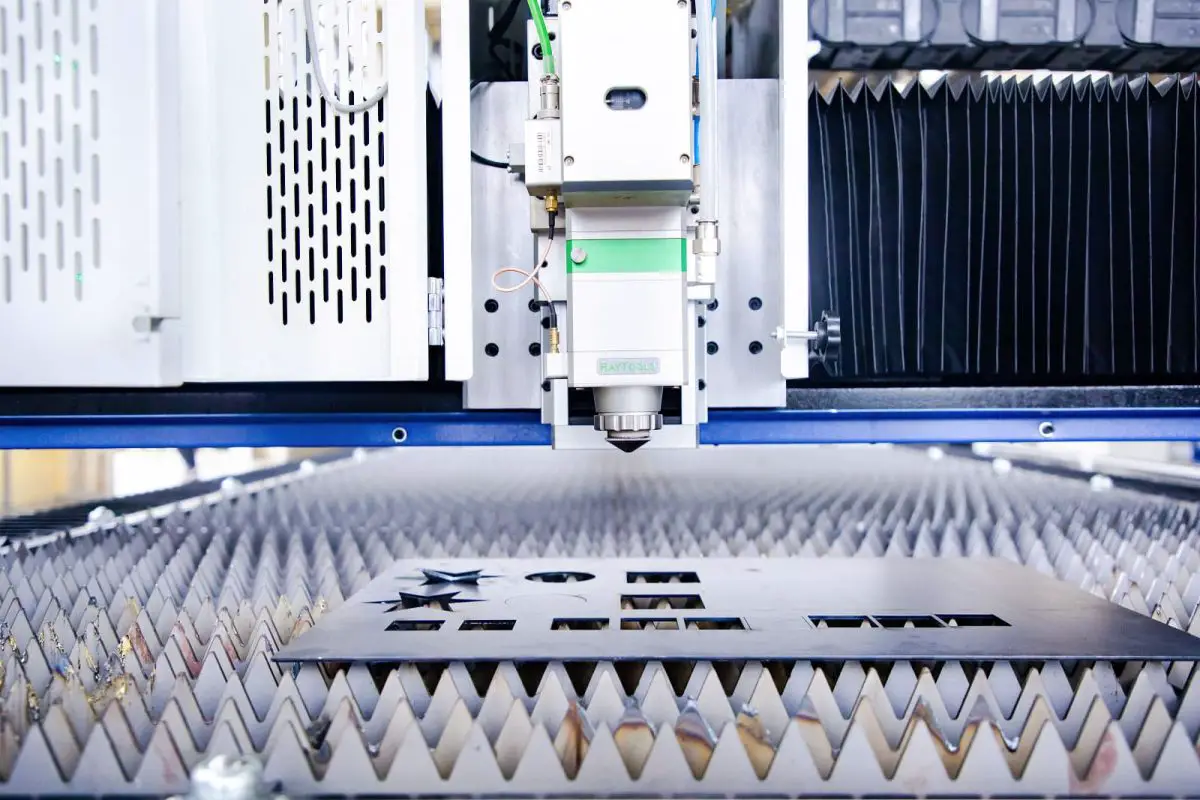

Alle Laserschneidmaschinen bestehen im Wesentlichen aus einem Laser, einem Lichtleitsystem, einem numerisch gesteuerten Bewegungssystem, einem sich automatisch einstellenden Schneidkopf, einer Arbeitsplattform und Hochdruck-Gasblasanlagen.

Viele Parameter können den Laserschneidprozess beeinflussen, wobei einige von der technischen Leistung des Lasers und der Werkzeugmaschinen abhängen, während andere auf der Grundlage spezifischer Anforderungen angepasst werden müssen.

Wichtige Einstellungen für Laserschneider:

Strahlen-Modus

Die Grundschwingung, die auch als Gaußschwingung bezeichnet wird, eignet sich am besten zum Schneiden und wird hauptsächlich in Geräten mit geringer Leistung verwendet. Laserschneiden Maschinen mit einer Leistung unter 1 kW. Multimode ist eine Kombination von Moden höherer Ordnung, die im Vergleich zu Singlemode-Lasern schlechtere Fokussierungs- und Schneidfähigkeiten aufweist.

Die erforderliche Laserleistung für eine Schneidmaschine hängt von den Anforderungen an das Schneidmaterial, die Materialstärke und die Schneidgeschwindigkeit ab. Die Laserleistung hat einen erheblichen Einfluss auf die Schnittdicke, die Schnittgeschwindigkeit und die Schnittspaltbreite. Mit zunehmender Laserleistung steigt im Allgemeinen auch die Schneidkapazität für dickere Materialien, was zu höheren Schneidgeschwindigkeiten und breiteren Schnittspalten führt.

Position des Brennpunkts

Die Position des Brennpunkts hat großen Einfluss auf die Schnittfugenbreite. Im Allgemeinen ergibt die Positionierung des Brennpunkts etwa 1/3 der Materialdicke unter der Oberfläche den tiefsten Schnitt und die schmalste Schnittfugenbreite.

Brennweite

Wenn Schneiden von dickem Stahl Platten sollte ein Strahl mit größerer Brennweite verwendet werden, um eine vertikale Schnittfläche mit guter Qualität zu erzielen. Eine größere Brennweite vergrößert den Durchmesser des Strahlflecks, was die Leistungsdichte und die Schneidgeschwindigkeit verringert. Um eine bestimmte Schneidgeschwindigkeit beizubehalten, muss die Laserleistung erhöht werden.

Zum Schneiden dünner Platten wird ein Strahl mit kürzerer Brennweite bevorzugt, da er einen kleineren Durchmesser des Strahlflecks, eine höhere Leistungsdichte und eine höhere Schneidgeschwindigkeit aufweist.

Assistenzgas

Sauerstoff wird üblicherweise als Schneidgas für kohlenstoffarmen Stahl verwendet, um die Verbrennungswärme von Eisen und Sauerstoff während des Schneidprozesses zu fördern, was zu höheren Schneidgeschwindigkeiten und besserer Schnittqualität führt und schlackenfreie Schnittfugen erzeugt.

Ein höherer Druck führt zu einer höheren kinetischen Energie und einer besseren Schlackenentfernung. Der Schneidgasdruck sollte auf der Grundlage von Faktoren wie Material, Dicke, Schnittgeschwindigkeit und Oberflächenqualität bestimmt werden.

Struktur der Düse

Die Struktur und Größe des Laserschneiden Die Düse der Maschine wirkt sich auch auf die Schnittqualität und -effizienz aus. Für unterschiedliche Schneidanforderungen sollten verschiedene Düsen verwendet werden. Zu den gängigen Düsenformen gehören zylindrische und konische Formen.

Koaxiales Gasblasen (bei dem der Gasstrom konzentrisch zur optischen Achse verläuft) wird im Allgemeinen zum Laserschneiden verwendet. Ist der Gasstrom außermittig, kann es beim Schneiden zu übermäßiger Spritzerbildung kommen.

Um die Stabilität des Schneidprozesses zu gewährleisten, sollte der Abstand zwischen dem Düsenende und der Werkstückoberfläche kontrolliert werden, typischerweise zwischen 0,5 und 2,0 mm, um einen gleichmäßigen Schnitt zu gewährleisten.