Haben Sie sich jemals gefragt, wie komplizierte Designs mit solcher Präzision auf verschiedene Materialien geschnitten werden? Dieser Artikel enthüllt die faszinierende Welt des Laserschneidens und erforscht seine Techniken und Anwendungen. Am Ende werden Sie verstehen, wie diese Technologie alles von Metall bis zu Textilien formt und eine Zukunft mit unendlichen Möglichkeiten verspricht.

Das Laserschneiden, das erstmals in den 1970er Jahren eingeführt wurde, hat die moderne industrielle Produktion revolutioniert. Diese vielseitige Technologie wird heute in großem Umfang zum Präzisionsschneiden verschiedener Materialien eingesetzt, darunter Bleche, Kunststoffe, Glas, Keramik, Halbleiter, Textilien, Holz und Papier. Ihre Fähigkeit, saubere, präzise Schnitte mit minimalem Materialabfall zu liefern, hat sie zu einem unverzichtbaren Werkzeug in verschiedenen Fertigungsbereichen gemacht.

In den kommenden Jahren steht dem Laserschneiden ein erhebliches Wachstum bevor, insbesondere bei der Präzisions- und Mikrobearbeitung. Dieses Wachstum wird durch Fortschritte in der Lasertechnologie vorangetrieben, wie z. B. eine verbesserte Strahlqualität, höhere Ausgangsleistungen und verbesserte Kontrollsysteme. Diese Entwicklungen ermöglichen es den Herstellern, bei komplexen Schneidvorgängen ein noch nie dagewesenes Maß an Genauigkeit und Effizienz zu erreichen.

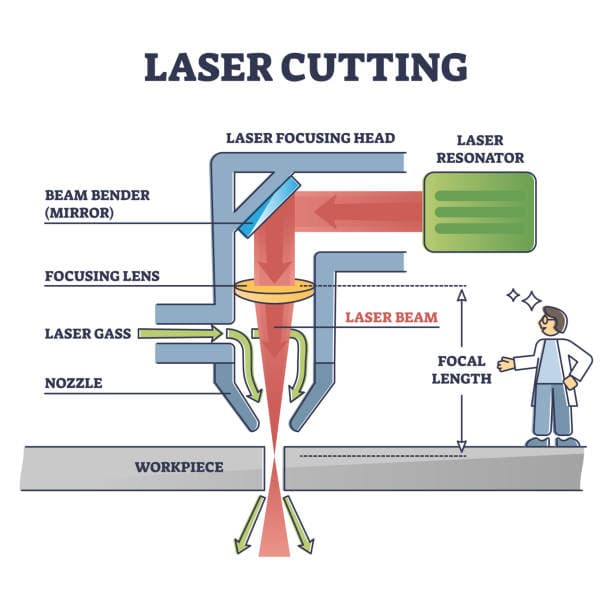

Das Grundprinzip des Laserschneidens besteht in der gezielten Anwendung von hochenergetischem Licht zur schnellen Erhitzung und Bearbeitung von Materialien. Wenn der konzentrierte Laserstrahl auf das Werkstück trifft, erzeugt er einen lokal begrenzten Bereich mit starker Hitze. Dies führt dazu, dass das Material je nach Materialeigenschaften und Laserparametern entweder schmilzt, verdampft oder eine Kombination aus beiden Prozessen durchläuft.

Sobald der Laserstrahl das Werkstück durchdringt, beginnt der eigentliche Schneidprozess. Der Strahl wandert entlang der vorgegebenen Kontur und schmilzt oder verdampft dabei kontinuierlich das Material auf seinem Weg. Um die Schnittqualität und -effizienz zu verbessern, wird ein Hochdruck-Hilfsgas (in der Regel Stickstoff, Sauerstoff oder Druckluft) koaxial zum Laserstrahl geführt. Dieser Gasstrahl erfüllt mehrere wichtige Funktionen:

Das Ergebnis ist ein präziser, schmaler Einschnitt zwischen dem geschnittenen Teil und dem restlichen Material. Die Breite dieser Schnittfugen ist bemerkenswert gering und entspricht oft fast dem Durchmesser des fokussierten Laserstrahls selbst. Dieses hohe Maß an Präzision ermöglicht komplizierte Konstruktionen und enge Toleranzen, wodurch sich das Laserschneiden ideal für Anwendungen eignet, die von der industriellen Großserienfertigung bis hin zur empfindlichen Mikrobearbeitung reichen.

Brennschneiden, auch Autogenes Schneiden genannt, ist ein weit verbreitetes thermisches Schneidverfahren, das hauptsächlich zum Trennen von Stählen mit niedrigem und mittlerem Kohlenstoffgehalt eingesetzt wird. Bei dieser Technik wird eine Kombination aus Brenngas (in der Regel Acetylen, Propan oder Erdgas) und reinem Sauerstoff verwendet, um eine Hochtemperaturflamme zu erzeugen und den Schneidprozess zu erleichtern.

Bei diesem Verfahren wird das Metall zunächst mit der Brenngasflamme auf seine Zündtemperatur (ca. 870°C bzw. 1600°F für Baustahl) vorgewärmt. Sobald das Metall diese Temperatur erreicht hat, wird ein Strom von hochreinem Sauerstoff auf den erhitzten Bereich gerichtet. Der Sauerstoffdruck, der in der Regel zwischen 3 und 6 bar (30 bis 60 psi) liegt, wird dann erhöht, um den Schneidvorgang einzuleiten und aufrechtzuerhalten.

In der Schneidzone geht das erhitzte Metall eine schnelle exotherme Reaktion mit dem Sauerstoff ein, wodurch es verbrennt und oxidiert. Diese Oxidationsreaktion erzeugt eine beträchtliche zusätzliche Wärmemenge - bis zum Fünffachen der Energie der Vorwärmflamme. Die entstehende Oxid- und Metallschmelze wird dann durch die kinetische Energie des Sauerstoffstrahls aus der Schnittfuge herausgeschleudert, wodurch ein sauberer Schnitt entsteht.

Die chemische Reaktion und die Wärmeentwicklung beim Brennschneiden bieten mehrere Vorteile:

Es ist jedoch wichtig zu wissen, dass das Brennschneiden in erster Linie auf Eisenwerkstoffe mit hohem Oxidationspotenzial beschränkt ist. Zum Schneiden anderer Metalle oder zum Erreichen einer höheren Präzision sind alternative Verfahren wie Plasma- oder Laserschneiden möglicherweise besser geeignet.

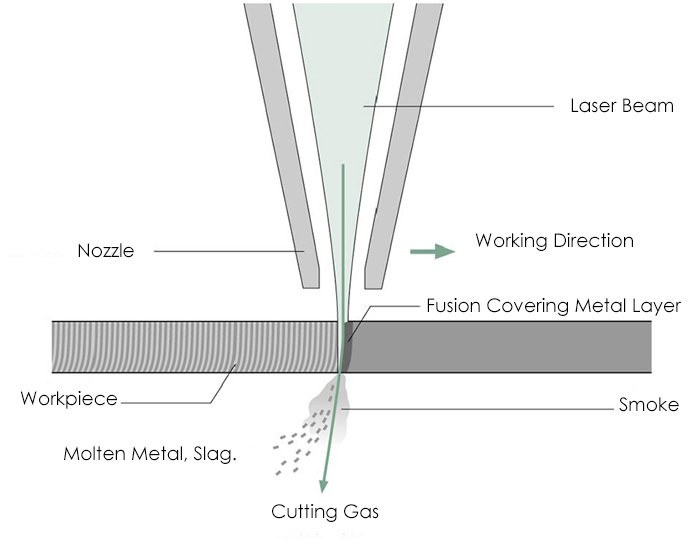

Abb.1 Der Laserstrahl schmilzt das Werkstück, während das Schneidgas das geschmolzene Material und die Schlacke im Schnitt wegbläst

Das Schmelzschneiden, auch bekannt als Schmelzschneiden, ist ein hochentwickeltes thermisches Verfahren, das in der Präzisionsmetallfertigung weit verbreitet ist und auf andere schmelzbare Materialien, einschließlich Hochleistungskeramik, ausgedehnt werden kann. Bei dieser Technik wird eine hochenergetische Wärmequelle, in der Regel ein Laser oder ein Plasma, eingesetzt, um das Material schnell zu schmelzen. Unterstützt wird der Prozess durch einen Hochdruckgasstrahl, in der Regel Stickstoff oder Argon, der mit einem Druck von 2 bis 20 bar (200 bis 2000 kPa) durch die Schnittfuge (Schneidpfad) geleitet wird.

Die Wahl zwischen Stickstoff und Argon als Schneidgas ist entscheidend und hängt vom Material und dem gewünschten Ergebnis ab. Beide Gase sind inert, d. h. sie reagieren chemisch nicht mit dem geschmolzenen Material in der Schnittfuge. Diese Inertheit erfüllt zwei entscheidende Funktionen:

Stickstoff wird aufgrund seiner Kosteneffizienz und seiner Fähigkeit, oxidfreie Kanten zu erzeugen, häufig für das Schneiden von Baustahl und Edelstahl bevorzugt. Argon, das dichter ist, wird in der Regel für reaktivere Materialien verwendet oder wenn ultrahochreine Schnitte erforderlich sind, wie z. B. in der Luft- und Raumfahrt.

Der Druck des Hilfsgases ist ein kritischer Parameter, der die Schnittqualität, die Schnittfugenbreite und die Schnittgeschwindigkeit beeinflusst. Höhere Drücke ermöglichen im Allgemeinen höhere Schneidgeschwindigkeiten und können schmalere Schnittspalten erzeugen, erhöhen aber auch das Risiko der Krätzebildung am unteren Ende des Schnitts. Die Optimierung des Gasdrucks ist zusammen mit anderen Parametern wie der Laserleistung und der Schneidgeschwindigkeit von entscheidender Bedeutung, um bei industriellen Anwendungen das gewünschte Gleichgewicht zwischen Produktivität und Schnittqualität zu erreichen.

Druckluftschneiden ist ein effizientes thermisches Schneidverfahren, das sich für dünne Metallplatten eignet, die je nach Material typischerweise bis zu 3-6 mm dick sind. Bei diesem Verfahren wird ein Hochdruckluftstrom verwendet, um geschmolzenes Metall aus der Schneidzone zu entfernen.

Bei diesem Verfahren wird Druckluft mit einem Druck von 5 bis 7 bar (500-700 kPa) durch eine speziell entwickelte Düse geleitet. Dieser Hochgeschwindigkeitsluftstrom treibt das geschmolzene Metall, das durch eine Autogenflamme oder einen Plasmalichtbogen erzeugt wird, effektiv aus und führt zu einem sauberen, schmalen Schnitt.

Der Schneidemechanismus ist in erster Linie thermisch, da die Druckluft aus etwa 78% Stickstoff, 21% Sauerstoff und 1% anderen Gasen besteht. Der Sauerstoffgehalt trägt zur exothermen Reaktion bei und erhöht die Schneideffizienz, während der Stickstoff als Inertgas fungiert und dazu beiträgt, die Schnittkanten vor übermäßiger Oxidation zu schützen.

Zu den wichtigsten Vorteilen des Druckluftschneidens gehören:

Es ist jedoch zu beachten, dass mit zunehmender Materialstärke die Effektivität des Druckluftschneidens abnimmt und alternative Verfahren wie Plasma- oder Laserschneiden für dickere Bleche besser geeignet sind.

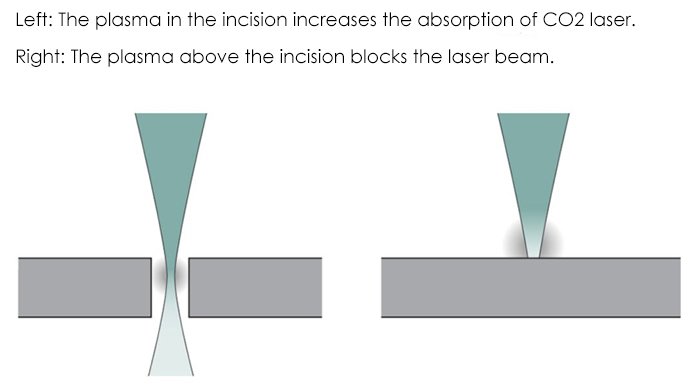

Wenn die optimalen Parameter gewählt werden, bilden sich beim plasmagestützten Laserschmelzschneiden Plasmawolken innerhalb der Schnittfuge. Diese Wolken bestehen aus ionisiertem Metalldampf und ionisiertem Schneidgas und schaffen eine hochenergetische Umgebung, die den Schneidprozess verbessert.

Die Plasmawolke wirkt als effizientes Energieübertragungsmedium, absorbiert die CO2-Laserstrahlung und wandelt sie in lokale Wärme auf dem Werkstück um. Dieser Mechanismus verbessert die Effizienz der Energiekopplung erheblich, was zu einem beschleunigten Schmelzen des Metalls und höheren Schneidgeschwindigkeiten führt. Daher wird diese fortschrittliche Technik oft als Hochgeschwindigkeits-Plasmaschneiden bezeichnet.

Der Synergieeffekt zwischen Laser und Plasma ermöglicht Schneidgeschwindigkeiten, die bis zu 300% höher sind als beim herkömmlichen Laserschneiden, insbesondere bei dickeren Materialien (>6 mm). Darüber hinaus kann der plasmagestützte Prozess die Schnittqualität verbessern, indem die Krätzebildung reduziert und die Wärmeeinflusszone (WEZ) minimiert wird.

Es ist wichtig zu wissen, dass das plasmagestützte Schmelzschneiden speziell auf CO2-Lasersysteme zugeschnitten ist. Die Plasmawolke bleibt für Festkörperlaser (z. B. Faser- oder Scheibenlaser) transparent, so dass diese Technik bei diesen Lasertypen unwirksam ist. Diese Einschränkung ist auf die wellenlängenabhängigen Absorptionseigenschaften des Plasmas zurückzuführen.

Zu den wichtigsten Prozessparametern für die Optimierung des plasmagestützten Schneidens gehören:

Durch die Feinabstimmung dieser Parameter können die Hersteller eine optimale Schneidleistung für verschiedene Materialien und Dicken erzielen und so die Produktivität bei gleichbleibend hoher Schnittqualität maximieren.

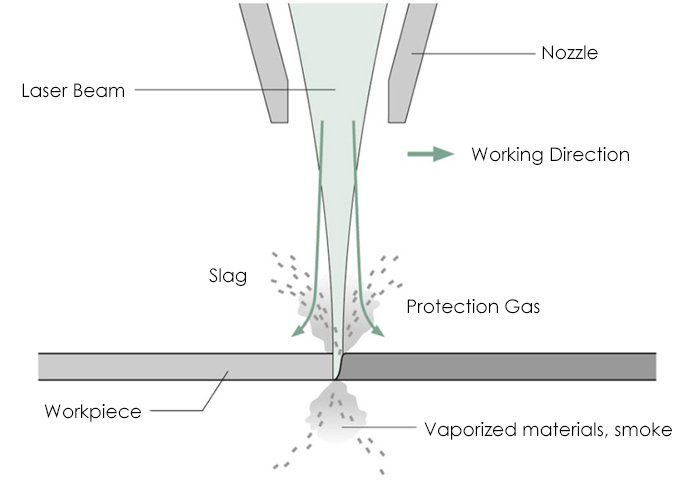

Beim Brennschneiden wird das Material verdampft und die thermische Wirkung auf das umgebende Material minimiert.

Kontinuierlich CO2 Laserbearbeitung kann diesen Effekt bei der Verdampfung von Materialien mit geringer Hitze und hoher Absorption erzielen, z. B. bei dünnen Kunststofffolien und nicht schmelzenden Materialien wie Holz, Papier und Schaumstoff.

Mit Ultrakurzpulslasern kann diese Technik auch auf andere Materialien angewendet werden.

Die freien Elektronen im Metall absorbieren den Laser und erwärmen sich stark.

Der Laserpuls reagiert nicht mit den geschmolzenen Partikeln und dem Plasma, und das Material sublimiert direkt, ohne Energie in Form von Wärme an das umgebende Material abzugeben.

Es gibt keinen offensichtlichen thermischen Effekt in Pikosekunde Pulsablation des Materials, und es kommt zu keiner Verschmelzung oder Gratbildung.

Abb.3 Vergasungsschneiden: Der Laser bringt das Material zum Verdampfen und Verbrennen. Durch den Druck des Dampfes wird die Schlacke aus dem Einschnitt abgesaugt

Mehrere Parameter beeinflussen die LaserschneidverfahrenEinige sind von der technischen Leistung des Lasergenerators und der Laserschneidmaschine abhängig, während andere einstellbar sind.

Der Polarisationsgrad gibt den Prozentsatz des Lasers an, der umgewandelt wird.

Normalerweise liegt der Polarisationsgrad bei etwa 90%, was für eine hohe Schnittqualität ausreicht.

Der Fokusdurchmesser wirkt sich auf die Breite der Inzision aus und kann durch Änderung der Brennweite der Fokuslinse verändert werden. Ein kleinerer Fokusdurchmesser führt zu schmaleren Inzisionen.

Die Fokusposition bestimmt den Strahldurchmesser, die Leistungsdichte und die Form des Einschnitts auf der Oberfläche des Werkstücks.

Fi.4 Fokusposition: Innenseite, Oberfläche und die Oberseite des Werkstücks.

Die Laserleistung sollte auf die Bearbeitungsart, den Materialtyp und die Dicke abgestimmt sein.

Die Leistung muss so hoch sein, dass die Leistungsdichte auf dem Werkstück die Bearbeitungsschwelle übersteigt.

Abb.5 Höhere Laserleistung kann dickeres Material schneiden

Der kontinuierliche Modus wird hauptsächlich zum Schneiden von Standardkonturen auf Metallen und Kunststoffen mit einer Dicke von Millimetern bis Zentimetern verwendet.

Zum Schmelzen von Löchern oder zur Herstellung genauer Konturen werden gepulste Niederfrequenzlaser eingesetzt.

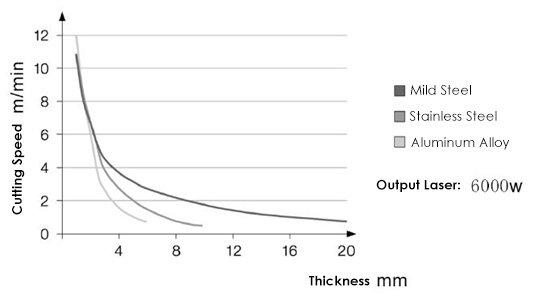

Laserleistung und Schneidgeschwindigkeit müssen aufeinander abgestimmt sein. Eine zu schnelle oder zu langsame Schnittgeschwindigkeit kann zu erhöhten Unebenheiten und Gratbildung.

Abb.6 Die Schnittgeschwindigkeit nimmt mit der Dicke der Platte ab

Der Düsendurchmesser bestimmt den Gasfluss und die Form des Luftstroms aus der Düse.

Je dicker das Material ist, desto größer ist der Durchmesser des Gasstrahls und damit auch der Durchmesser der Düsenöffnung.

Als Schneidgase werden in der Regel Sauerstoff und Stickstoff verwendet.

Die Reinheit und der Druck des Gases wirken sich auf die Schneidleistung aus.

Beim Schneiden mit einer Sauerstoffflamme sollte die Gasreinheit 99,95% betragen.

Je dicker die Stahlplattedesto geringer ist der erforderliche Gasdruck.

Beim Schneiden mit Stickstoff sollte die Gasreinheit 99,995% (idealerweise 99,999%) betragen, was beim Schmelzen und Schneiden dickerer Stahlplatten einen höheren Druck erfordert.

In der Anfangsphase des Laserschneidens muss der Anwender die Bearbeitungsparameter durch Testläufe ermitteln.

Heute sind in der Steuerung der Schneidanlage ausgereifte Bearbeitungsparameter mit entsprechenden Daten für jede Materialart und -dicke hinterlegt.

Die technischen Parameter ermöglichen es auch Personen, die mit der Technologie nicht vertraut sind, Laserschneidanlagen problemlos zu bedienen.

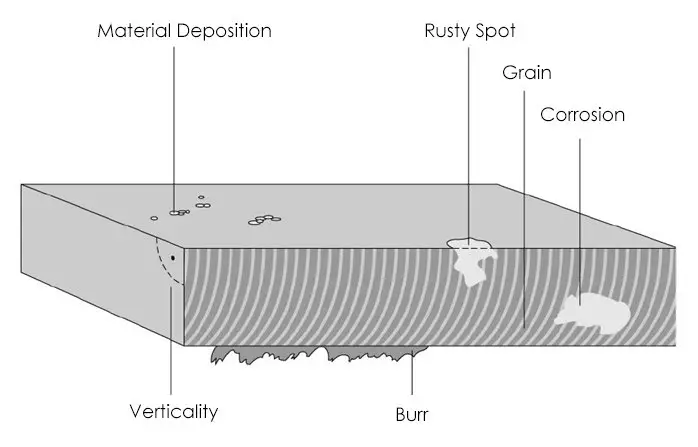

Mehrere Kriterien bestimmen die Qualität von Laserschneidkanten.

So können beispielsweise Gratbildung, Durchbiegung und Körnung mit bloßem Auge beurteilt werden.

Die GeradheitRauheit und Breite des Schnittes müssen mit speziellen Instrumenten gemessen werden.

Materialablagerungen, Korrosion, thermische Einflussbereiche und Verformung sind ebenfalls kritische Faktoren, die bei der Bewertung der Qualität des Laserschneidens zu berücksichtigen sind.

Sie können sich auch über die 9 Normen zur Überprüfung der Qualität beim Laserschneiden.

Abb.7 Guter Schnitt, schlechter Schnitt

Der anhaltende Erfolg des Laserschneidens wird von den meisten anderen Verfahren nicht übertroffen, und dieser Trend hält bis heute an. In Zukunft wird die Anwendungen des Laserschneidens wird immer vielversprechender werden.